Aliajele de fier și carbon care conțin mai mult de 2,14 % C se numesc fontă. Spre deosebire de oțel, fontele au un conținut mai ridicat de carbon, termină cristalizarea cu formarea eutecticului, au o capacitate redusă de deformare plastică și proprietăți ridicate de turnare. Proprietățile lor tehnologice se datorează prezenței eutecticului în structură. Costul fontei este mai mic decât cel al oțelului.

Fierul turnat este topit în furnale înalte, cuptoare și cuptoare electrice.

Fierul brut topit în furnalele înalte poate fi fier retopit, fier special (feroaliaje) și fier de turnătorie. Fierul roșu și fonta specială sunt utilizate pentru topirea ulterioară a oțelului și a fontei. Fierul turnat este topit din nou în cuptoare și cuptoare electrice. Aproximativ 20 % din toată fonta topită este utilizată pentru turnare. Fierul turnat nu conține de obicei mai mult de 4,0 % C. În plus față de carbon, impuritățile de S, P, Mn, Si sunt în mod necesar prezente în cantități mult mai mari decât în oțelul carbon.

În funcție de forma de separare a carbonului se disting următoarele tipuri de fontă.

- Fontă albă, în care tot carbonul este în stare legată sub formă de cementită Fe3С. Fonta în fractură are o culoare albă și un luciu caracteristic.

- Jumătate de fontă, în care cantitatea principală de carbon (mai mult de 0,8%) este sub formă de cementită. Fonta are o structură de perlită, ledeburită și grafit lamelar.

- Fontă cenușie în care tot sau cea mai mare parte a carbonului este în stare liberă sub formă de grafit lamelar, iar conținutul de carbon în stare legată sub formă de cementită nu este mai mare de 0,8%.

- Fontă albită în care cea mai mare parte a metalului are structura fontei gri, iar stratul superficial este din fontă albă. Stratul albit se obține în piesele solide cu pereți groși atunci când acestea sunt turnate în matrițe metalice. Pe măsură ce se îndepărtează de suprafață ca urmare a scăderii vitezei de răcire, structura fontei albe se transformă treptat în fontă cenușie. Stratul de suprafață al fontei din microstructură conține o cantitate mare de cementită dură și fragilă, care este foarte rezistentă la uzură. De aceea, fontele cu suprafața albită sunt utilizate pentru piese cu rezistență ridicată la uzură, pentru cilindrii laminoarelor, cilindrii morilor de făină, roțile de vagon cu jantă albită, lamele de plug cu vârful și lama albite. Albirea poate fi obținută prin creșterea locală a ratei de răcire prin instalarea de răcitoare în matriță sub formă de inserții metalice.

- Fierul turnat de înaltă rezistență în care grafitul este sferic.

- Fierul turnat maleabil, în care carbonul este sub formă de grafit sub formă de fulgi, se obține din fontă albă prin recoacere.

Procesul tehnologic de producție a fontei

Produsul final al producției în înalte furnale este fonta brută, pentru a cărei topire se utilizează în prezent în principal înalte furnale. Materia primă inițială pentru producerea fontei brute este încărcătura, care include minereu de fier și mangan, aditivi metalici (deșeuri și așchii), flux și combustibil. În prezent, minereul de fier în forma sa naturală nu este utilizat în producția în furnale înalte.

Pentru a îmbunătăți capacitatea de recuperare, minereul de fier este de obicei pregătit pentru topirea în furnal și introdus în furnal sub formă de sinter cu flux sau de peleți arși.

Fluxurile sunt materiale introduse în încărcătură pentru a transforma deșeurile de rocă, cenușa de cocs și sulful în zgură cu o anumită compoziție și fluiditate, care este necesară pentru producerea fontei brute de o anumită calitate.

În funcție de compoziția chimică a părții de minereu din încărcătură (sinter) și a cenușii de cocs, se utilizează fluxuri acide sau bazice. Calcarul este utilizat ca flux bazic, iar cuarțul este utilizat ca flux acid, care se adaugă la minereul de fier în procesul de sinterizare și peletizare a acestuia.

Combustibilul utilizat în topirea în furnaluri înalte este în principal cocsul de cărbune. Recent, pentru a reduce consumul de cocs, au fost utilizate ca aditivi gaze naturale, petrol și combustibil pulverizat. Utilizarea gazului natural crește productivitatea furnalului cu aproximativ 3% și reduce consumul relativ de cocs cu 13-15%.

Esența procesului din furnal este următoarea. Materialele de încărcare sunt încărcate în furnal în porțiuni (alimentare) într-o succesiune strict definită. Alimentarea este coborâtă în furnal din conul mare în două etape, și anume: mai întâi tot combustibilul de alimentare, apoi partea de minereu din alimentare și fluxul. În consecință, materialele de încărcare din furnal sunt dispuse în straturi: cocs, sinter și calcar, din nou cocs, sinter și calcar etc. Cuptorul este umplut cu materiale de încărcare în permanență, deoarece materialele de încărcare sunt descărcate în timpul funcționării furnalului. În cazul unui furnal care funcționează bine, această ordine de alimentare cu materiale de încărcare este menținută în mod regulat; în cazul unei defecțiuni a furnalului și al reducerii productivității sale, această ordine de alimentare a furnalului poate fi modificată.

Fierul, care este o componentă a fontei brute, este obținut din partea de minereu a încărcăturii, în care se află sub formă de compuși cu oxigen (oxizi de fier). Pentru reducerea fierului este necesar să se elimine oxigenul din minereu prin combinarea acestuia cu o substanță care are o mare afinitate pentru oxigen și care formează cu acesta un compus mai puternic decât compusul oxigenului cu fierul.

Substanța care elimină oxigenul din minereu se numește agent de reducere. În procesul de lucru în furnal, agentul de reducere și sursa de căldură este carbonul din combustibil.

Pentru ca reducerea fierului să aibă loc, este necesar să se încălzească partea de minereu din încărcătură și agentul de reducere. Datorită arderii cocsului în furnal, se dezvoltă temperaturile necesare reacției de reducere. Pentru arderea cocsului în zona inferioară a furnalului (umerii), aerul încălzit la temperatura de 1000 — 1200°C este furnizat prin intermediul tubulaturii de aer sub o presiune de 28-42 N/cm 2 (2,8-4,2 kgf/cm 2 ).

Ca urmare a arderii intensive a combustibilului în zona tuyerei de aer și a topirii materialelor încărcăturii în zonele de șarpantă, umeri și creuzet sunt eliberate unele volume ale cuptorului, în care din orizonturile superioare a coborât încărcătura, în timp ce straturile încărcăturii s-au desprins, creând o bună permeabilitate la gaze, necesară pentru distribuirea uniformă a gazelor, încălzirea încărcăturii și reducerea oxizilor de fier. Gazele generate în procesul de ardere a combustibilului în zona tuyerelor urcă de jos în sus, încălzind intens materialele încărcăturii.

Ca urmare a trecerii gazelor fierbinți prin straturile de materiale de încărcare, au loc următoarele procese:

- la o temperatură de 100-150°C are loc evaporarea umidității higroscopice;

- la 300-400°C — îndepărtarea umidității hidrate legate chimic;

- la 400°C începe cel mai important proces — reducerea fierului și a altor elemente din oxizii lor (reducere indirectă);

- la 600-900°C — eliminarea substanțelor volatile din combustibil, descompunerea calcarului CaCO3 și magnezită MgCO3.

Întregul proces de reducere a fierului în furnal este următorul. Oxidul de fier, intrând în contact cu monoxidul de carbon la temperatură ridicată, cedează oxigenul său monoxidului de carbon, reducându-se parțial la oxid de fier magnetic, transformând astfel monoxidul de carbon în dioxid de carbon: 3Fe2O3 + CO = 2Fe304 +CO2.

Oxidul magnetic, deplasându-se în jos, întâlnește noi porțiuni de monoxid de carbon, care continuă să extragă oxigen din minereu, reducându-l în continuare la oxid de fier prin următoarea reacție: Fe3О4 + CO = 3FeO + CO2.

Mergând și mai jos, oxidul de fier este redus de CO prin următoarea reacție: FeO + CO = Fe + CO2.

În acest caz, în loc de oxid de fier și monoxid de carbon, se obțin fier și dioxid de carbon. Toate aceste transformări au loc la temperaturi cuprinse între 300 și 950°C.

În general, se acceptă faptul că, în timpul procesului de furnal înalt, fierul este redus cu 50% prin monoxid de carbon și hidrogen (reducere indirectă) și cu 50% prin carbon solid prin contactul direct al părții de minereu din încărcătură cu cocsul (reducere directă). Reducerea directă a fierului are loc la temperaturi mai mari de 950°C în partea inferioară a puțului, a broilerului, a umerilor și a creuzetului, unde o parte nerecuperată din minereu, în contact cu cocsul fierbinte, este complet redusă și saturată cu carbon. Această dizolvare a carbonului în fier scade punctul de topire al topiturii, care se topește deja la temperaturi de 1150-1200°C.

Ca urmare, în creuzetul furnalului se acumulează nu fier pur, ci fontă brută cu un conținut de carbon de până la 3,5-4%.

În încărcătura furnalului, pe lângă oxizii de fier, există întotdeauna oxizi de siliciu, mangan, fosfor, calciu, magneziu și altele, care sunt de asemenea reduși și trec parțial în zgură și fontă brută.

Formarea zgurii este necesară pentru fuziunea următorilor oxizi din deșeurile de roci cu punct de topire ridicat: siliciu Si02, alumină Al2O3, var CaO, magnezie MgO, cenușă combustibilă și fluxuri cu formarea de compuși fuzibili (zgură), al căror punct de topire este mult mai mic decât temperatura fiecărui oxid inclus în încărcătură.

Metalul lichid și zgura recuperate în procesul de topire în furnal se acumulează în gâtul cuptorului, unde zgura este separată de metal, particulele de zgură mai ușoare plutind la suprafața fontei topite. Fonta brută și zgura sunt eliberate pe măsură ce se acumulează. Zgură din procesul de furnal înalt este un produs secundar care servește ca o materie primă bună pentru producția de materiale de construcție. Zgură de furnal este utilizată pentru producerea următoarelor materiale de construcție: diferite tipuri de cimenturi de înaltă calitate, obținute pe bază de zgură granulată; piatră concasată ca agregat pentru beton, obținută prin zdrobirea zgurii răcite lent; pavele pentru pavarea străzilor, plăci și blocuri turnate din zgură lichidă de foc în matrițe metalice, rezistența și densitatea acestor produse fiind egale cu cele ale granitului; vată de zgură pentru lucrări de izolare termică, obținută prin pulverizarea unui jet de zgură topită cu aer comprimat sau abur; cărămizi; cărămizi, pavele, plăci și blocuri.

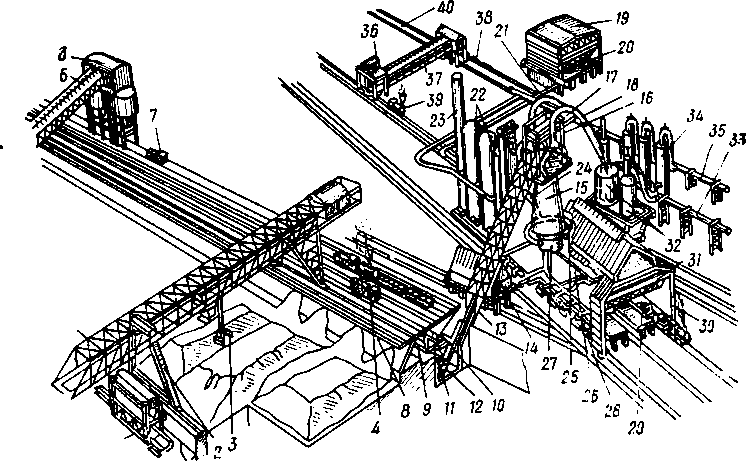

Un atelier modern de furnal înalt este un complex de diverse structuri și echipamente foarte complexe.

Fig. 1. prezintă schema instalațiilor și echipamentelor atelierului de furnale.

În prezent, toate furnalele au o carcasă de oțel căptușită din interior cu cărămizi refractare. Căptușeala de pe partea laterală a carcasei este răcită de răcitoare din fontă — plăci umplute cu țevi de oțel, în interiorul cărora circulă apă.

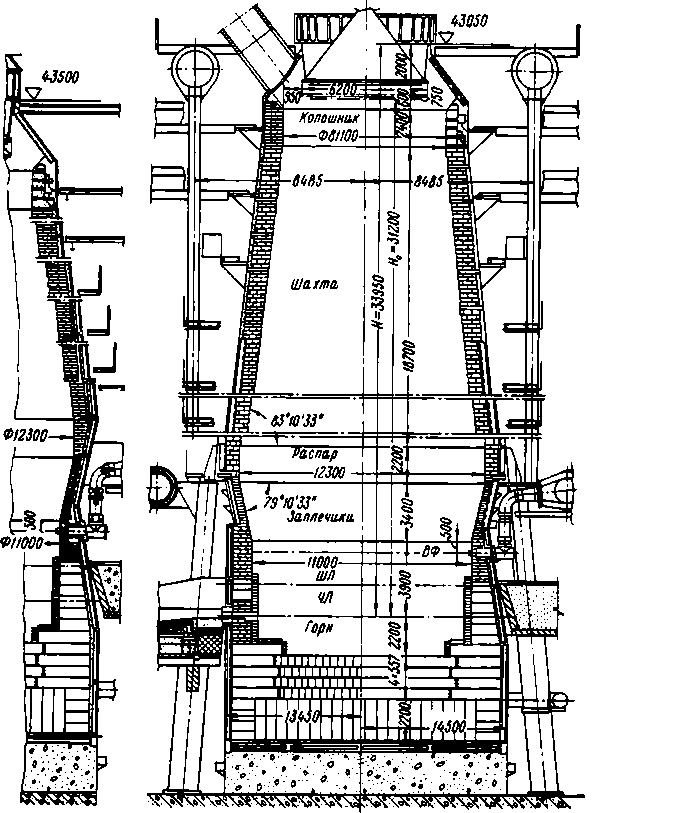

Principalele caracteristici ale unui furnal înalt sunt profilul și dimensiunile sale.

Conturul spațiului de lucru al furnalului într-o secțiune verticală care trece prin axa furnalului se numește profilul furnalului. Profilul furnalului poate fi împărțit după înălțime în cinci părți (fig. 2).

- grătarul — partea cilindrică superioară a furnalului, destinată încărcării materialelor de încărcare. Pereții din zidărie refractară ai grătarului sunt protejați de impactul încărcăturii încărcate prin segmente din oțel turnat umplute cu cărămizi refractare;

- puț — parte conică a cuptorului situată sub grătar; această formă favorizează o coborâre mai liberă a încărcăturii și, astfel, slăbirea acesteia;

- broiler — partea cilindrică cea mai lată a cuptorului; aici începe topirea încărcăturii. Zidăria refractară a creuzetului este susținută pe coloane prin inelul maraging al carcasei cuptorului;

- umeri — o parte conică a profilului cuptorului de sub creuzet, îngustarea profilului umerilor în jos a fost rezultatul reducerii volumului încărcăturii;

- creuzet — partea cilindrică inferioară a cuptorului, care este banca de gunoi a produselor lichide din topirea în furnal înalt — fontă brută și zgură.

Partea inferioară a cuptorului (partea inferioară a creuzetului) se numește schelă. În plus față de caracteristicile de mai sus, se obișnuiește să se țină cont de următorii parametri ai furnalelor înalte:

- volumul util al furnalului — volumul ocupat de toate materialele de încărcare și produsele de topire. Acest volum se calculează de la poziția inferioară a conului mare în poziție coborâtă până la axa deflectorului din fontă;

- înălțimea utilă a furnalului — distanța de la axa zborului de fier până la poziția inferioară a conului mare în poziția coborâtă;

- înălțimea totală a furnalului — distanța de la axa zburătorului de fier la marginea superioară a cuvei conului mare.

Curtea de minereu . Toate uzinele metalurgice cu furnale înalte dispun de depozite de minereu (a se vedea fig. 1) destinate creării anumitor rezerve de minereu de rezervă și medierii acestora.

Șantierele de minereuri sunt necesare în special în cazul în care minereul și fluxurile sunt importate de la mare distanță, luând în considerare posibilele întârzieri în timpul călătoriei și în special pe timp de iarnă.

Șantierele de minereuri sunt situate de-a lungul frontului furnalului înalt. Capacitatea depozitelor de minereuri depinde de distanța și de sezonalitatea livrării materiilor prime, precum și de scopul depozitului (depozitarea materiilor prime sau medierea acestora).

Șantierul de turnătorie. Pentru a putea observa procesul de topire din furnal și pentru a efectua lucrări în jurul zonei de tuyere (înlocuirea dispozitivelor de tuyere și de zgură), se construiește o zonă de lucru, denumită subdomeniu, în jurul focarului furnalului înalt.

În plus, în imediata vecinătate a subdomeniului se află o curte de turnătorie, unde se efectuează lucrări la fierul și zgura rezultate din furnal. Curtea de turnătorie este dotată cu echipamentele necesare pentru eliberarea fontei brute și a zgurii, precum și pentru depozitarea materialelor auxiliare și a pieselor de schimb necesare în scopurile menționate anterior.

Pod înclinat . Acesta este conceput pentru a lega trepiedul buncărului și groapa de basculare cu dispozitivul de umplutură al furnalului înalt. De obicei, podurile elevatoarelor cu grătar sunt din construcție cu zăbrele, cu două șine, cu două suporturi, care sunt instalate în partea de jos pe fundația gropii de sărituri și în partea de sus pe un pilon special montat pe fundația furnalului înalt. Două șine sunt așezate de-a lungul centurii inferioare a podului până la groapa basculantă, unde basculantele sunt încărcate cu încărcătură.

În partea superioară a podului există curbe de descărcare ale căii ferate, care sunt utilizate pentru bascularea și descărcarea containerelor în buncărul de recepție al dispozitivului de umplere. Podul are platforme pe care sunt instalate scripetele pentru frânghiile de ghidare ale frânghiilor pentru sărărițe, frânghiile pentru troliile de control al conurilor și frânghiile pentru troliul sondei.

La furnalele înalte cu un volum util de 3200 m 3, troliul de săritură a materialelor de încărcare este format din două poduri amplasate (nu paralel) cu grinzi divergente în jos.

La furnalul cu un volum util de 5000 m 3, materialele de încărcare sunt alimentate de la raftul buncărului direct la grătar cu ajutorul transportoarelor cu bandă de cauciuc.

Groapă de salt . O groapă de gunoi este proiectată pentru apropierea de gunoi a liftului principal de gunoi și a liftului de deșeuri de cocs pentru încărcare. În groapa de gunoi sunt instalate: pâlnie de cântărire pentru cocs, buncăre pentru finele de cocs, tobogane pentru coborârea materiei prime în buncăre, echipamente pentru suprimarea prafului format în timpul coborârii materiei prime în buncăre și pompe pentru pomparea apei subterane care pătrunde în groapă.

Clădirea de mașini . Clădirea de mașini adăpostește echipamentele pentru troliul de sărituri, troliul de control al conurilor, troliile de sondă și stațiile automate de lubrifiere groasă pentru echipamentele mecanice de pe grătar.

Încălzitoare de aer . Acestea sunt concepute pentru încălzirea aerului furnizat în furnal. În prezent, se utilizează numai încălzitoare de aer regenerative, cu posibilitatea de a încălzi aerul în acestea până la 1100-1200°C.

Treptele buncărului . Este un depozit intermediar de materiale de încărcare pentru topirea în furnal, asigurând stocul necesar de materii prime pentru încărcarea neîntreruptă și ritmică în furnal, condiție decisivă pentru funcționarea lină și stabilă a furnalului.

În camera subbuncărului sunt instalate echipamente pentru organizarea alimentării mecanizate cu materii prime a palanului. Majoritatea furnalelor din Uniunea Sovietică au adoptat un sistem de transport al încărcăturii cu mașini discontinue, în care minereul, sinterul și aditivii sunt transportați la buncăre cu vagoane de cale ferată sau cu macarale de la depozitul de minereu la vagonul de transfer al minereului, care transportă materialele la buncăre. Cocsul este, de asemenea, transportat la buncăre cu vagoane de cale ferată sau direct de la uzina de cocs cu ajutorul unui transportor cu bandă de cauciuc la un buncăr intermediar (siloz) și apoi cu o mașină de transfer la buncărele de cocs.

Treptele buncărului este situat între frontul furnalului și depozitul de minereu. Treptele buncărului sunt construite în principal din beton armat. Pereții buncărului sunt realizați din tablă de oțel și, de regulă, sunt protejați de uzură prin pachete de șine sau foi de oțel mangan. Pereții buncărurilor de cocs sunt căptușiți cu cărămizi de argilă refractară. Din motive de siguranță și pentru a preveni pătrunderea în buncăre a unor bucăți supradimensionate de materiale de încărcare, deschiderile superioare ale tuturor buncărelor sunt acoperite cu grilaje cu ochiuri de 200×200-250×250 mm.

Curățarea gazelor. La uzinele cu ciclu metalurgic complet, inclusiv producția de cocs-chimic, importanța gazului de furnal ca și combustibil este extrem de mare. La astfel de uzine, căldura obținută din gazul de furnal reprezintă 25-35% din consumul total de combustibil energetic. Datorită faptului că consumatorii de gaz de furnal solicită ca conținutul de gaz de furnal să nu depășească 20 mg/m 3 și 10 mg/m 3 pentru încălzirea cuptoarelor de cocs, la fiecare scurgere de gaz de furnal se construiește un sistem de purificare a gazului de furnal, al cărui scop este purificarea gazului de furnal.

Mașina de turnat este proiectată pentru turnarea mecanizată a fontei brute din cazanele de fontă brută în matrițe speciale — muldes. Fierul turnat este răcit cu apă prin duze și expediat sub formă de fontă pe platforme de cale ferată către clienți nerezidenți sau pe vagoane gondolă din fabrică pentru a fi expediat către depozitul de fier din fabrică.

Răcirea prin evaporare . Funcționarea intensivă a unui furnal duce la deteriorarea rapidă a căptușelii sale refractare, cu excepția cazului în care se iau măsuri adecvate pentru prelungirea duratei sale de viață. Una dintre aceste măsuri este răcirea căptușelii. Toate furnalele moderne sunt echipate cu dispozitive pentru răcirea intensivă a căptușelii — răcitoare interne, care răcesc căptușeala până la o parte semnificativă din grosimea acesteia. În prezent, pentru răcirea căptușelii furnalului se utilizează două sisteme de răcire — răcirea cu apă și răcirea prin evaporare. La răcirea cu apă prin sistemul de conducte și dispozitive de răcire — răcitoare, care sunt plăci de fontă cu țevi de oțel turnate în ele, se trece apă tehnică sau apă din ciclul de reciclare răcită în bazine de stropire sau turnuri de răcire. În răcirea cu apă, extragerea căldurii din elementele de răcire se realizează prin diferența de temperatură dintre apa care intră și cea care iese. În răcirea prin evaporare, căldura este extrasă din căldura latentă de vaporizare a apei cu o temperatură de 100°C sau mai mare, în funcție de presiunea menținută în sistemul de răcire prin evaporare.

Cu acest sistem, fiecare kilogram de apă de răcire nu extrage 83,7 J (20 kcal) de căldură, ca în cazul răcirii cu apă, ci aproximativ 2,5 kJ (600 kcal). Ca urmare, consumul de apă pentru răcirea cuptorului este redus drastic, iar formarea de calcar în tuburile răcitorului și în elementele răcite ale supapelor de suflare la cald este complet eliminată.

Pentru răcirea prin evaporare, se utilizează apă purificată chimic, obținută în urma tratării chimice a apei din PVS. Răcirea prin evaporare funcționează pe un circuit închis, prin urmare pierderile irecuperabile de apă tratată chimic sunt nesemnificative. Aburul obținut în sistemul de răcire evaporativă este furnizat către PVS pentru încălzirea condensatului furnizat cazanelor. La răcirea prin evaporare, consumul de apă de proces este redus cu până la 70% din consumul de apă la răcirea cu apă.

Topirea fierului în cuptoare cu puț redus

În unele țări din Europa de Vest (Germania, Belgia etc.), cuptoarele cu puț redus sunt utilizate la scară limitată (industrială și semiindustrială) pentru topirea fontei brute din combustibil nemetalurgic de calitate inferioară și din minereuri sărace.

Designul cuptoarelor de exploatare din diferitele uzine variază considerabil. Caracteristica comună a cuptoarelor cu puț redus este înălțimea mică a coloanei de material de încărcare (până la 5 m) și, în consecință, volumul efectiv și total redus (până la 120 m 3 ).

Secțiunea transversală a cuptoarelor cu puț scăzut este rotundă, ovală sau dreptunghiulară. În unele furnale, secțiunea transversală de la vatră la grătar rămâne constantă, în alte furnale variază, dar într-o măsură mult mai mică decât în cazul furnalelor convenționale. Uneori, grătarul are o secțiune transversală mai mare decât șemineul.

Particularitatea de lucru a cuptoarelor cu puț scăzut este timpul scurt de ședere a încărcăturii în cuptor. Dacă în furnalele obișnuite durata de ședere a încărcăturii este de 6-8 ore, în furnalele cu puț coborât aceasta nu depășește 2,5-3 ore. Un timp mai scurt de staționare a încărcăturii necesită accelerarea tuturor proceselor fizice și chimice care au loc în furnal, în caz contrar materialele de încărcare putând intra în furnal nepregătite, ceea ce va cauza perturbarea funcționării normale a furnalului. Accelerarea reacțiilor de reducere și a transferului de căldură se poate realiza prin creșterea suprafeței de reacție a încărcăturii, prin îmbunătățirea contactului dintre particulele de minereu și combustibil și gaz.

În acest sens, pregătirea materialelor de încărcare este deosebit de importantă pentru cuptoarele cu mină mică. Pregătirea constă în măcinarea preliminară, sortarea și amestecarea completă a materialelor atât înainte de încărcare, cât și în momentul încărcării lor în cuptor. Aceasta trebuie să asigure omogenitatea granulometrică și constanța calității materiilor prime utilizate. În acest sens, utilizarea brichetelor de minereu-cărbune și de minereu cocs, cocsul de fier este cea mai promițătoare.

Pentru îmbunătățirea funcționării termice și creșterea productivității cuptoarelor de mină joasă, la volumul lor mic, s-a dovedit a fi oportună utilizarea exploziei îmbogățite cu oxigen. În acest caz, se realizează concentrarea zonei de temperatură ridicată în cuptor și reducerea simultană a temperaturii grătarului.

Utilizarea explozibilului îmbogățit cu oxigen permite topirea din minereuri sărace și combustibili de calitate inferioară nu numai a fontei brute, ci și a unui număr de feroaliaje și, de asemenea, face posibilă refuzarea încălzirii explozibilului, ceea ce reduce semnificativ investițiile de capital. Atunci când se utilizează cărbuni cu randament ridicat de substanțe volatile și gudron, pe lângă fontă brută, este posibil să se producă gaz adecvat pentru sinteza combustibilului lichid sau a amoniacului. Productivitatea cuptoarelor cu puț scăzut variază de la 80 la 120 de tone pe zi. Randamentul metalelor este de 21-22%. Producția de zgură este de 2,3-2,5 tone pentru o tonă de fontă brută. Consumul de cocs este de aproximativ 2,0 tone pe 1 tonă de fontă brută. K. i. p. o. 0,96-0,99.