Magazinul modern de conversie a oxigenului este un complex și echipat cu o varietate de echipamente complexe de clădiri și structuri interconectate, care sunt utilizate pentru stocarea materialelor de încărcare, alimentarea și încărcarea acestora în convertor, topirea și turnarea oțelului, curățarea produselor de topire. Un atelier include o serie de departamente principale de producție și auxiliare situate fie în clădiri separate, fie în deschiderile unei clădiri.

Funcționarea atelierelor moderne nou construite și reconstruite se caracterizează prin utilizarea unor unități de producție a oțelului cu o capacitate unitară mare; intensificarea procesului de producție a oțelului, utilizarea predominantă a turnării continue a oțelului; un nivel ridicat de mecanizare a proceselor de producție; automatizarea gestionării atelierelor și separarea proceselor și secțiunilor de producție; utilizarea unor dispozitive de captare și curățare care previn poluarea mediului. În ultimii ani, s-a extins utilizarea diferitelor metode de tratare și rafinare a oțelului lichid în afara cuptorului. Unitățile de fabricare a oțelului sunt utilizate din ce în ce mai mult numai pentru topirea metalului, încălzirea acestuia la temperatura necesară și oxidarea carbonului din metal până la limitele specificate, în timp ce compoziția metalului până la compoziția specificată a altor elemente, dezoxidarea și rafinarea de impuritățile dăunătoare sunt transferate în cuvă.

În lume există peste 250 de magazine cu convertoare de diferite capacități (8 magazine în Rusia).

Diferențele dintre ateliere se datorează în primul rând schimbărilor în volumul de producție, în gama de oțeluri produse și în specificul planului general al uzinei. Încercările făcute în țară și în străinătate de a aplica din nou proiectele de ateliere dezvoltate din cauza limitărilor tehnico-cenologice nu au avut succes. Deși toate atelierele din lume au fost construite după proiecte individuale, studiul rezultatelor construcției și exploatării permite evidențierea unor regularități comune majorității instalațiilor cunoscute.

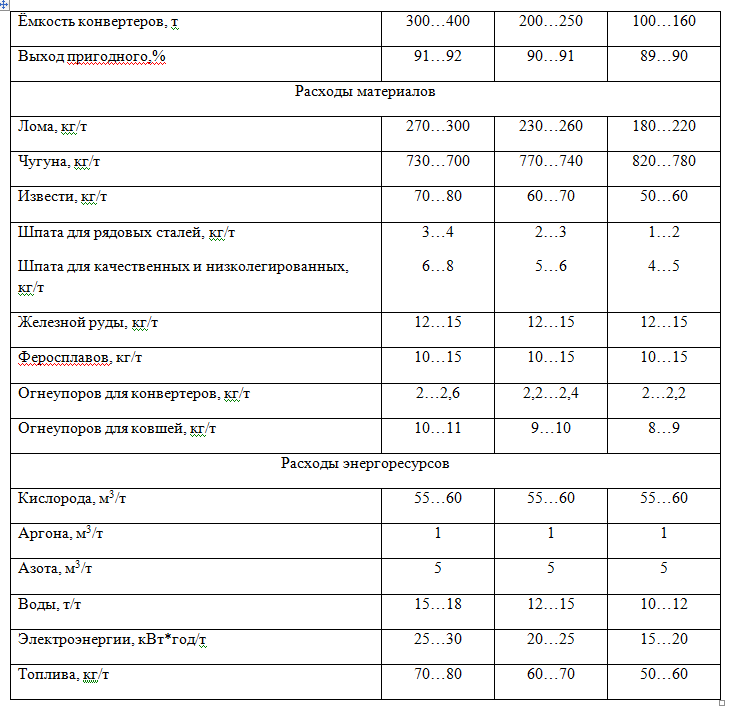

Indicatori de performanță ai atelierelor de conversie

Compoziția atelierului, numărul și tipul de compartimente și clădiri depind de tipul procesului de producție a oțelului, de metoda de turnare a oțelului adoptată și de faptul dacă compartimentele sunt interconectate între ele sau nu. Atunci când se selectează numărul de departamente și clădiri, se ia în considerare faptul că atelierul ar trebui să fie proiectat în conformitate cu principiul producției în flux, aducând operațiunile individuale și elementele procesului tehnologic în departamente specializate, în care, datorită efectuării unor lucrări similare, se asigură o productivitate ridicată a muncii.

De asemenea, se ia în considerare faptul că amplasarea departamentelor specializate în clădiri separate oferă condiții de lucru îmbunătățite datorită absenței în multe departamente a pericolelor asociate cu prezența metalului lichid și cu funcționarea unităților de topire, precum și în legătură cu îmbunătățirea aerisirii clădirilor separate.

Într-o astfel de configurație, odată cu creșterea numărului de clădiri separate și mai ales atunci când transportul feroviar este utilizat pentru a le conecta, suprafața ocupată de atelier crește semnificativ. În prezent, din cauza necesității de a salva terenuri adecvate pentru agricultură, sarcina este de a dezvolta un aspect mai compact, cu o reducere a numărului de clădiri separate (prin blocarea departamentelor, organizarea muncii în spații specializate ale clădirii principale).

În același timp, este necesar să se dezvolte măsuri speciale pentru îmbunătățirea condițiilor de lucru într-o clădire cu mai multe compartimente (izolarea unităților de topire cu captarea substanțelor nocive emise, instalarea de aspirație locală în locurile de praf, căldură, gaze nocive etc.).

Atelierul de conversie este situat pe teritoriul uzinei metalurgice, ținând cont de direcția „rozei vântului”. Pentru a reduce poluarea aerului deasupra uzinei, atelierul este amplasat pe partea de sub vânt.

De asemenea, atelierele sunt amplasate ținând cont de direcția principală a rutelor de transport ale fabricii. În majoritatea fabricilor, livrarea materiilor prime către atelierele principale și recoltarea produselor se realizează pe calea ferată, iar șinele de cale ferată sunt amplasate în principal într-o singură direcție. Amplasarea atelierului și a șinelor acestuia trebuie să creeze interferențe minime cu fluxurile generale de transport. Atelierul de conversie este amplasat de-a lungul direcției șinelor principale sau poate fi amplasat în direcție transversală datorită lungimii relativ scurte a acestora.

Principalele linii ale sistemului de fluxuri de marfă al atelierului de conversie sunt: livrarea și turnarea fontei brute lichide, livrarea și încărcarea deșeurilor; livrarea și încărcarea materialelor în vrac în convertor; livrarea și încărcarea feroaliajelor în lingouri, adesea cu încălzirea sau topirea acestora; transportul lingourilor cu oțel lichid; turnarea și curățarea lingourilor sau a pieselor turnate; îndepărtarea zgurii; livrarea de materiale pentru repararea convertorului și a altor echipamente și colectarea gunoiului.

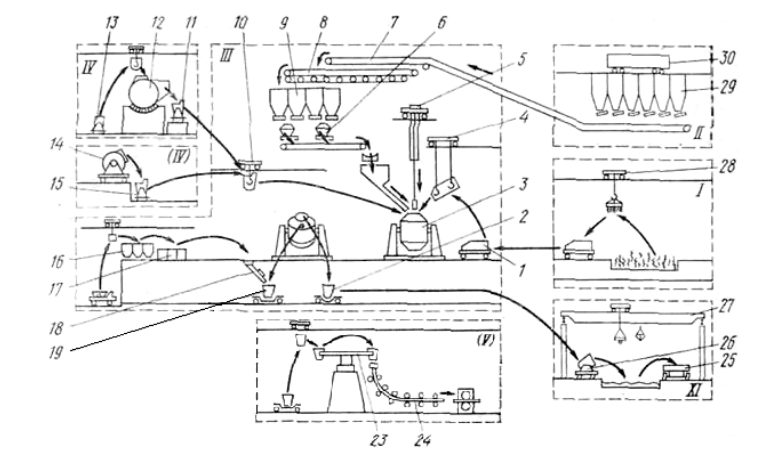

Schema principalelor fluxuri de mărfuri ale atelierului BOF este prezentată în figura 1.

Figura 1 — Schema fluxurilor de marfă ale unui atelier BOF modern

Deșeurile metalice sunt livrate prin transport feroviar la departamentul de materiale magnetice Ι și încărcate în buncărele de recepție. Containerele sunt umplute cu deșeuri metalice cu ajutorul macaralelor cu graifă magnetică 28. Cupele încărcate sunt cântărite și urcate în camionul de fier vechi 1, care le transportă în zona de lucru sau la platforma de încărcare. Încărcarea fierului vechi în convertorul 3 este efectuată de mașina de încărcare 4.

Alimentarea și turnarea fontei brute lichide în convertor se realizează prin două metode determinate de tipul de mixere utilizate — staționare sau mobile.

În primul caz, fonta brută este livrată în cărucioare de camioane pentru fonta brută 13 de la atelierul de furnal la secțiunea IV a furnalului și este turnată cu ajutorul unei macarale în malaxorul staționar 12. Dacă este necesar, fonta brută este livrată de la malaxor la cazanul camioanelor autopropulsate pentru fonta brută 11, care o transportă la culoarul de încărcare către convertoare. Fonta este turnată de macaraua de turnare 10. În al doilea caz, fonta brută este livrată de malaxoarele mobile 14 la departamentul de revărsare IV, unde sunt umplute polonicele de turnare. Sticlele sunt transportate în clădirea principală de camioane autopropulsate de fontă brută 15, iar fonta brută este turnată de macaralele de turnare 10.

Materialele în vrac sunt livrate la departamentul de încărcare ΙΙΙ materiale nemagnetice pe calea ferată sau prin transport auto. Materialele din vagoanele gondolă 30 sunt descărcate în buncărurile de recepție 29, cu livrare ulterioară prin alimentatoare electrovibratoare. Alimentarea cu materiale a buncărurilor de consum 9 din clădirea convertorului ΙΙΙΙΙΙ se realizează prin intermediul benzii transportoare înclinate 7 și al transportoarelor mobile reversibile 8 . Sistemul 6 de dozare și alimentare cu greutăți, alcătuit din alimentatoare vibrante, dozatoare de greutăți, transportoare, buncăre intermediare și scurgeri, asigură încărcarea anumitor porțiuni de materiale de formare a zgurii în convertor în timpul procesului de topire.

Transformatorul este alimentat cu oxigen pur din punct de vedere tehnic de către mașina 5, prin intermediul unei tubulaturi de oxigen. Alimentarea se realizează prin conducta principală de la magazinul de oxigen.

Livrarea feroaliajelor în clădirea principală a atelierului se realizează prin transport rutier sau feroviar în containere sau prin intermediul unui traseu de transport al materialelor în vrac. În primul caz, containerele cu feroaliaje sunt descărcate cu macaraua în buncărurile de consum 16. Porțiunile cântărite de feroaliaje sunt încălzite în cuptoare cu cameră 17 și alimentate cu oțel pe cazanul de oțel prin linia de curgere 18. În al doilea caz, feroaliajele sunt livrate în vagoane de cale ferată la departamentul de feroaliaje, direct adiacent departamentului de materiale în vrac. Din buncărurile de recepție, feroaliajele sunt descărcate pe benzile transportoare ale căii de alimentare cu materiale în vrac, care umplu buncărurile de consum din clădirea principală.

Există două metode principale de turnare utilizate în atelierele BOF — în cazane montate pe cărucioare și pe mașini de turnare continuă (CCM). În toate cazurile, oțelul este turnat din convertor într-o sivniță de oțel montată pe o sivniță de oțel 19. În conformitate cu prima metodă, cazanul cu oțel este transferat cu o căldare de oțel într-un compartiment de turnare separat V sau în cuve de turnare adiacente clădirii principale. Butoaiele sunt umplute cu metal lichid de la o lingură deplasată de macaraua de turnare 20 peste trenul 21 cu butoaie. După solidificarea și cristalizarea completă a lingourilor, trenurile cu butoaie sunt transportate cu locomotiva la secția de decapare VI pentru îndepărtarea prelungirilor profitabile și detonarea lingourilor cu lărgire în sus. Lingourile cu lărgire descendentă sunt îndepărtate de pe cărucioare și trimise pentru pregătirea pentru următoarea turnare. Toate operațiunile sunt efectuate de macaraua de decapare 22. Apoi, trenul este alimentat la secția de încălzire VII a laminorului de sertizare, unde lingourile sunt așezate în puțuri de încălzire, iar trenul cu carcase este trimis la unitatea de sufocare VIII. După răcire, butoaiele sunt livrate secției IX de curățare și lubrifiere și apoi secției X de pregătire a trenurilor, unde se efectuează lucrări de curățare și se instalează paleți, plăci centrale, extensii profitabile etc. pe cărucioare. Trenurile pregătite sunt trimise înapoi la secția de turnare. Linierele realizează un ciclu închis de funcționare și pregătire.

Conform celei de-a doua metode, cazanul de oțel este livrat de un camion cu cazan de oțel la secția de turnare continuă V și instalat de o macara de turnare pe standul 23. Bifurcațiile produse la CCM 24 sunt livrate atelierului de laminare.

Zgură de la convertor este turnată în cupa camionului autopropulsat de zgură 2 și transferată mai întâi în culoarul de zgură al clădirii principale pentru a transfera cupa la camionul de zgură de recoltare 26, apoi este trimisă în compartimentul de zgură XΙ pentru răcire și zdrobire ulterioară prin lovituri ale barei ridicate de macaraua 27. Zgura prelucrată este transportată la groapa de gunoi de către autobasculantele 25.

Dispunerea liniilor principale ale fluxurilor de mărfuri, amplasarea reciprocă și numărul de departamente ale magazinelor, dispunerea clădirii principale în cadrul magazinelor existente variază foarte mult. În multe privințe, acest lucru se explică prin faptul că experiența de exploatare a atelierelor BOF este scurtă și, pe măsură ce se acumulează, soluțiile de amenajare continuă să fie îmbunătățite; se explică, de asemenea, prin faptul că în multe ateliere BOF din străinătate se aplică soluții de proiectare forțate, deoarece acestea au fost construite în condiții de spațiu restrâns, fluxuri de marfă stabilite și folosind clădiri ale unor ateliere preexistente.

Transportul feroviar, rutier, transportul pe bandă rulantă, transportul pe role, transportul prin conducte sunt utilizate ca transport intra- și inter-shop; boghiurile feroviare și macaralele sunt, de asemenea, utilizate pentru transportul intra-shop. Proiectarea transportului include următoarele etape principale: calcularea volumului de marfă în interiorul și în afara atelierului, selectarea tipului de transport, proiectarea efectivă a sistemului de transport, inclusiv definirea numărului necesar de vehicule.

Volumul cifrei de afaceri este calculat pe baza productivității cunoscute a atelierului și a coeficienților de consum de materiale pentru o tonă de oțel sau de fontă brută. Alegerea tipului de transport se face ținând seama de volumul de transport, de tipul mărfurilor transportate, de natura și condițiile procesului tehnologic și pe baza comparării eficienței acestui sau acelui transport în condițiile specifice ale magazinului. În prezent, 72% din transporturile între ateliere la uzinele metalurgice se efectuează prin transport feroviar; pentru atelierele noi și în timpul reconstrucției atelierelor existente se recomandă utilizarea altor tipuri de transport, mai economice, acolo unde este posibil.

Principalul avantaj al transportului feroviar este versatilitatea sa, care face posibilă transportul a aproape toate tipurile de mărfuri, inclusiv metal lichid și zgură. Pentru atelierele metalurgice, este, de asemenea, important faptul că, de-a lungul multor ani de funcționare, au fost create tipuri speciale de material rulant care și-au dovedit eficiența — transportoare de fontă, transportoare de zgură și altele.

Dezavantajele acestui mod de transport sunt eficiența și flexibilitatea relativ scăzute, precum și faptul că construcția și exploatarea căilor ferate necesită cheltuieli de capital, costuri de exploatare, forță de muncă și suprafețe de teren relativ mari.

Transportul rutier pentru transportul pe distanțe scurte necesită cheltuieli specifice de capital, costuri de exploatare, costuri cu forța de muncă mai mici comparativ cu transportul feroviar. În plus, suprafața ocupată de transport scade de 4-5 ori; pentru transportul auto este acceptabilă o pantă a căii ferate de două ori mai mare; este caracteristică o mai mare manevrabilitate (raza admisibilă de curbură a căii ferate este de 6-7 ori mai mică decât cea a căii ferate); descărcarea este posibilă fără utilizarea mijloacelor de ridicare și transport ale magazinelor.

Transportul pe bandă rulantă este utilizat pentru a transporta mărfuri în vrac și în bucăți. În comparație cu transportul feroviar și rutier, acesta permite automatizarea transportului și descărcării materialelor, permite încrucișarea fluxurilor de marfă, necesită mai puțin spațiu și costuri de exploatare, un număr mai mic de personal de serviciu, permite livrarea încărcăturilor direct la unitatea consumatoare, ceea ce reduce numărul de transbordări și mecanismele necesare. Transportoarele cu role sunt adecvate numai pentru transportul unor încărcături specifice, de exemplu plăci de la LSRS la atelierul de laminare.

În interiorul clădirilor de producție, organizarea rațională a fluxurilor de marfă este asigurată de o combinație de transport la sol — transport feroviar și, mai rar, transport motorizat, transport pe bandă rulantă și activitatea podurilor rulante, care permit deplasarea mărfurilor în orice direcție și independent de transportul la sol.

Podurile rulante joacă un rol foarte important în asigurarea bunei funcționări a multor departamente din oțelării. Cu ajutorul macaralelor se efectuează turnarea fontei brute, încărcarea deșeurilor, transportul cazanelor de oțel și zgură, reparații și multe alte lucrări.

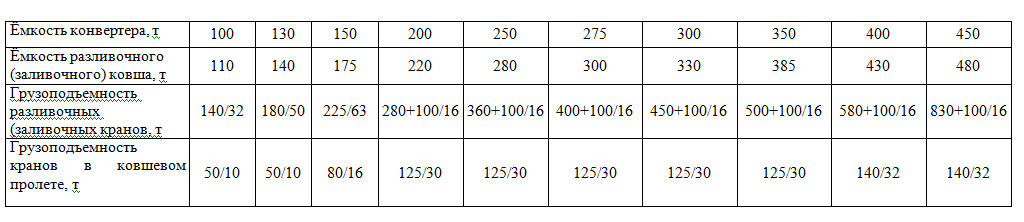

Următoarele rapoarte între capacitatea unității de topire și capacitatea cazanelor și capacitatea macaralelor sunt recomandate pentru atelierele noi:

La proiectarea atelierelor BOF, luând în considerare factorii de mai sus, este recomandabil să se instaleze convertoare de capacitate maximă. Creșterea capacității convertorului îmbunătățește performanțele tehnice și economice ale atelierului; productivitatea crește, costurile specifice ale energiei, ale refractarelor unor materiale de topire și, în consecință, costul oțelului, precum și pierderile specifice de căldură sunt reduse, ceea ce permite creșterea ponderii deșeurilor în încărcătura metalică.

Pentru atelierele cu capacitate mică, instalarea uneia sau a două unități mari care să asigure întregul program al atelierului nu este de obicei recomandată, deoarece duce la subîncărcarea echipamentelor și la complicații în activitatea atelierelor și departamentelor adiacente atunci când convertorul este oprit pentru reparații.

Capacitatea convertoarelor selectate în cadrul proiectului ar trebui să fie coordonată, de asemenea, cu capacitatea cuptoarelor de oțel existente și, în special, cu capacitatea de încărcare a macaralelor de turnare și turnare existente.

Astfel, pentru fiecare productivitate dată a atelierului și alte condiții menționate mai sus, este necesar să se aleagă cea mai rațională capacitate a convertoarelor și numărul acestora. Capacitatea convertoarelor variază foarte mult și ajunge la 400 de tone. Cele mai răspândite sunt convertoarele cu o capacitate de 100 … 350 de tone. GOST 20.067-74 prevede un număr de capacități ale convertoarelor pentru producția de oțel: 50, 100, 130, 160, 200, 250, 300, 350, 400 tone.

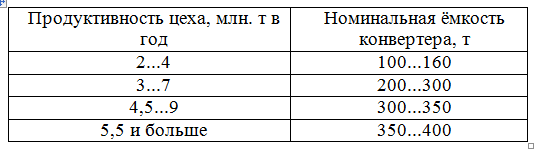

La alegerea capacității convertoarelor pentru o anumită productivitate se recomandă dependențe.

Dependența capacității convertorului de productivitatea atelierului

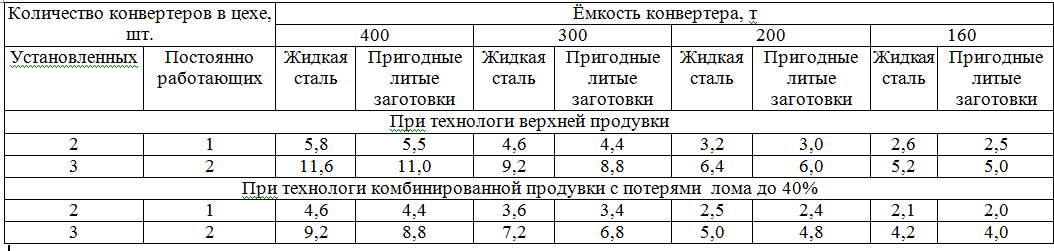

Productivitatea convertorului și a atelierului poate fi reprezentată de oțelul lichid turnat în cazanul de oțel sau de lingourile corespunzătoare.

Productivitatea atelierului de turnare a lingourilor este dată pentru turnarea oțelului în plăci. Pierderile medii de oțel lichid în timpul turnării la ONLZ sunt presupuse a fi de 5%.

Capacitatea de conversie recomandată, milioane de tone pe an

În oțelăriile moderne sunt utilizate pe scară largă diferite metode de tratare și rafinare a metalului lichid după ieșirea acestuia din cuptor: purjarea cu gaze neutre și materiale pulverulente, vidarea, deoxidarea și aducerea la compoziția și temperatura necesare, tratarea cu zgură sintetică și o serie de metode combinate de tratare. Aplicarea acestor metode nu introduce schimbări fundamentale în configurația atelierului, dar necesită dezvoltări corespunzătoare ale proiectării. În acest caz, este necesar: să se aleagă metoda de tratare în afara cuptorului și proiectarea optimă a unităților sau standurilor corespunzătoare și a numărului acestora; să se aleagă metoda optimă de amplasare a acestora; să se creeze zone suplimentare pentru amplasarea lor și zone de reparații pentru echipamentele relevante, ținând seama de complicarea fluxurilor de marfă asociate cu transportul lingourilor către unități; să se țină seama de creșterea sarcinii macaralelor, care transportă cel mai adesea lingouri; să se dezvolte un sistem de aprovizionare cu feroaliaje a unităților și standurilor.

Metoda de tratare în afara cuptorului este selectată ținând cont de gama de oțel care urmează să fie topit și de cerințele privind calitatea acestuia.

Coeficientul de curgere al lingourilor de oțel lichid