Materialele de pornire sau de încărcare în siderurgia în câmp deschis sunt împărțite în materiale metalice și nemetalice.

Materialele metalice care alcătuiesc încărcătura includ:

- fontă brută, utilizată sub formă de fontă turnată sau în stare lichidă; în acest din urmă caz, aceasta este introdusă în cazane de la un malaxor sau direct din atelierul de furnal înalt;

- deșeuri de oțel și deșeuri reciclate din oțelării;

- agenți de dezoxidare, care includ în principal fier oglindă, ferromangan, ferrosiliciu, aluminiu etc..;

- aditivi de aliere destinați topiturii oțelurilor speciale și care includ ferocrom, nichel, ferromolibden, ferovanadiu etc.

Componentele nemetalice ale încărcăturii includ minereul de fier, care este utilizat pentru oxidare și îndepărtarea ulterioară a impurităților inutile, și așa-numitele fluxuri, care sunt utilizate pentru formarea zgurii. Pentru cuptorul principal, fluxurile sunt calcarul, varul viu, precum și fluorina și bauxita; ultimele două tipuri de fluxuri sunt adăugate pentru lichefierea zgurii.

În funcție de compoziția zgurii și de calitatea oțelului produs, procedeul în câmp deschis poate fi acid sau bazic.

Procedeul acid se realizează în cuptoare cu căptușeală acidă (dinasică) a băii cuptorului. Unii parametri de calitate ai oțelului acid (elasticitate, tenacitate, conținut de hidrogen, densitate, omogenitate) sunt mai mari decât cei ai oțelului produs prin procedeul principal, cu aceleași valori de rezistență. Cu toate acestea, în procesul acid, impuritățile dăunătoare, cum ar fi fosforul și sulful, nu pot fi eliminate din metal în măsura necesară. Prin urmare, pentru a produce oțeluri acide, trebuie să se utilizeze fontă scumpă de înaltă calitate (pură în sulf și fosfor), deșeuri selectate II combustibil cu conținut scăzut de sulf. Productivitatea cuptoarelor acide este mai scăzută decât cea a cuptoarelor de bază. Toate cele de mai sus determină o creștere semnificativă a costului oțelului acru, ca urmare a faptului că acesta este topit în cantități mici și utilizat în structuri deosebit de critice (în special în ingineria mecanică), mai ales că nivelul actual al tehnologiei permite topirea multor tipuri de oțel de calitate în cuptoare de bază.

Procesul de bază permite eliminarea unor cantități semnificative de fosfor și sulf din încărcătura care urmează să fie topită, datorită zgurii de bază.

Procesul de bază are două variante:

- procedeul la fier vechi, utilizat în uzinele mecanice sau metalurgice atunci când nu există un atelier de furnal. În procesul de fier vechi, încărcătura metalică topită este formată din 60-70% deșeuri de oțel și 40-30% fontă brută solidă;

- procesul de fier vechi, utilizat în uzinele metalurgice care dispun de un atelier de furnal. În acest caz, oțelul este topit folosind fontă brută lichidă.

Pentru a accelera oxidarea (arderea) impurităților în procesul fier vechi, se introduce în încărcătură o cantitate semnificativă de minereu de fier cu un conținut bogat în fier. În prezent, cea mai mare parte a oțelului este produsă prin procedeul fier vechi.

Procesul de fabricare a oțelului prin procedeul de bază cu fier vechi este împărțit în următoarele perioade: stivuirea încărcăturii, topirea, fierberea și dezoxidarea.

Sub influența temperaturii ridicate din cuptorul în aer liber, pe lângă schimbarea stării fizice a substanței (trecerea acesteia din faza solidă în cea lichidă), au loc reacții chimice, în principal reacții de oxidare.

Pentru a produce oțel, încărcătura — fontă brută, deșeuri de oțel, minereuri și fluxuri — este încărcată în cuptorul deschis în cantități calculate și într-o anumită ordine.

În afară de fier, încărcătura metalică conține următoarele impurități: siliciu (51), mangan (Mn), carbon (C), sulf (S) și fosfor (P). Aceste impurități sunt mai multe în încărcătură decât ar trebui să fie în oțel, astfel încât excesul trebuie eliminat.

Eliminarea impurităților are loc ca urmare a oxidării acestora. Oxizii trec în zgură sau sunt eliminați cu produsele de ardere. Oxigenul este necesar pentru producerea oxizilor, sursa acestuia fiind atmosfera cuptorului și minereul de fier.

Fluxul de reacții chimice în cuptor începe de la începutul acumulării încărcăturii, ca urmare a contactului direct al elementelor individuale (fier și impurități) cu oxigenul conținut în atmosfera cuptorului.

Sub influența temperaturii ridicate, încărcătura se topește cu formarea de metal lichid și zgură. Oxizii de fier și impuritățile, precum și fluxurile participă la formarea zgurii, iar zgura, care are o greutate specifică mai mică decât metalul, plutește în sus.

Din acest moment, oxidarea directă a fierului și a impurităților de către oxigenul din atmosfera cuptorului încetează. Dezvoltarea ulterioară a proceselor de oxidare este determinată de reacțiile dintre metalul topit și zgură, aceasta din urmă fiind supusă influenței chimice directe a oxigenului din atmosfera cuptorului și a oxizilor de fier proveniți din minereul de fier adăugat. În urma oxidării oxidului de fier (BeO), care interacționează la suprafața zgurii cu oxigenul din atmosfera cuptorului, se formează în zgură oxid de fier magnetic (Bezo*), care, distribuit în zgură la limita cu metalul, oxidează fierul în oxid de fier. Oxidul de fier care intră în metal oxidează impuritățile (siliciu, mangan, fosfor și carbon) datorită oxigenului său.

Ca urmare a acestor reacții chimice și a interacțiunii metalului cu zgura, siliciul, manganul, fosforul și sulful oxidate trec în zgură, iar carbonul sub formă de CO plutește în bule și arde la suprafața băii.

Procesul de eliberare a bulelor de monoxid de carbon din metalul lichid se numește fierbere în baie. Până la sfârșitul procesului de topire, în oțelul lichid există întotdeauna o anumită cantitate de oxigen în incluziuni nemetalice — oxizi și silicați, precum și oxid de fier. Incluziunile de oxigen deteriorează proprietățile oțelului. Eliminarea oxigenului din metal se realizează prin dezoxidare, care este ultima și cea mai importantă operațiune din procesul de obținere a oțelului de calitate.

Agenții de dezoxidare, interacționând cu oxidul de fier, îndepărtează oxigenul din acesta și îl transferă fie în atmosfera cuptorului sub formă de gaze, fie în zgură sub formă de oxizi. Cei mai obișnuiți agenți de oxidare sunt ferromanganul, ferrosiliciul, aluminiul și alții. În funcție de gradul de deoxidare, oțelul este produs în stare de fierbere, semi-fierbere și liniștită atunci când este solidificat în garnituri.

Oțelul de fierbere, obținut prin deoxidarea metalului în cuptor cu ferromanganese sau fier oglindă, este cel mai ieftin oțel. Acesta este utilizat pentru laminarea profilelor, a tablelor, a sârmei, a țevilor și a altor produse.

Oțelul Quiescent se dezoxidează prin adăugarea de ferromangan în cuptor, ferrosiliciu în jgheab și aluminiu în cuvă. Oțelul liniștit este utilizat pentru produse dense și uniforme. Majoritatea oțelurilor de calitate și aliate sunt topite prin acest proces.

Oțelul semi-silențios se obține prin dezoxidarea acestuia cu aceiași agenți de dezoxidare ca și oțelul liniștit, dar se utilizează în cantități mai mici. Din punct de vedere al omogenității chimice, acesta ocupă o poziție intermediară între oțelul de fierbere și oțelul liniștit.

Varietăți ale procedeului de ardere în câmp deschis

Cuptoarele deschise sunt încălzite cu combustibili cu putere calorică ridicată (gaz natural sau păcură) și combustibili cu putere calorică medie și scăzută (gaz de generator și gaz de cocserie). La încălzirea cu combustibil cu putere calorică ridicată nu este necesară încălzirea acestuia, este suficient să se încălzească doar aerul. Proiectarea cuptoarelor în aer liber este simplificată, iar productivitatea acestora crește. Acesta este motivul pentru care, în prezent, cuptoarele în aer liber funcționează în principal cu combustibil cu putere calorică ridicată.

În funcție de materialele refractare utilizate pentru realizarea bazelor, cuptoarele se împart în acide (cu căptușeală din materiale silicioase) și bazice (cu căptușeală din materiale care conțin magnezit). Din cauza posibilității limitate de eliminare a sulfului și a fosforului în cuptoarele acide și a distrugerii intensive a căptușelii acide în cazul intensificării procesului, cuptoarele în aer liber utilizate în prezent sunt în principal bazice.

Cuptoarele Martenov pot funcționa fie cu deșeuri metalice simple, fie cu fontă brută 100% lichidă. Din acest punct de vedere, acestea sunt cele mai versatile unități de producție a oțelului. Cu toate acestea, în timp ce în primul caz, din cauza conținutului scăzut de carbon, metalul este slab topit și amestecat, în al doilea caz reacțiile sunt excesiv de violente, cu formarea unei cantități mari de zgură. În ambele cazuri, procesul devine mai complicat, iar performanțele tehnice și economice ale cuptoarelor se înrăutățesc.

Prin urmare, procesul de ardere în câmp deschis este ajustat în două moduri: procesul de fier vechi sau procesul de fier vechi. La procedeul cu fier vechi, consumul de fontă lichidă este de 30-40%, iar cel de fier vechi de 60-70%; la procedeul cu fier vechi și minereu, consumul de fontă lichidă este de 55-75%. Atunci când cuptorul este exploatat prin procedeul fier vechi, nu este necesară căldură pentru topirea fontei brute, ceea ce reduce consumul de combustibil și crește productivitatea cuptorului.

Majoritatea cuptoarelor în aer liber sunt exploatate prin procedeul fierului vechi la uzinele cu ciclu metalurgic complet, adică la uzinele care includ furnale înalte. Procesul de fier vechi este utilizat în uzinele cu cicluri incomplete, precum și în uzinele de inginerie.

Procedeu acru în câmp deschis

În primii 15-20 de ani de dezvoltare a procesului de topire în câmp deschis, topirea a fost efectuată numai în cuptoare acide, adică la mijlocul secolului al XIX-lea era exclusiv un proces acid. Ulterior, procedeul acid a fost înlocuit treptat de procedeul principal, ceea ce se explică prin imposibilitatea defosforizării și desulfurării metalelor la topirea sub zgură acidă. Zgurii acide au o vâscozitate ridicată, un transfer mai mic de oxigen și căldură către metal din spațiul de lucru al cuptorului, astfel încât durata de topire și consumul de combustibil sunt mai mari, productivitatea și durabilitatea cuptorului acid este mai mică decât a celui principal. În ciuda acestui fapt, chiar și în zilele noastre, o cantitate mică de oțel este topită prin procedeul acid în câmp deschis, deoarece oțelul acid în câmp deschis are un conținut mai scăzut și o dispunere deosebit de favorabilă a incluziunilor nemetalice. Prin urmare, produsele fabricate din oțel acid prezintă o anizotropie mai redusă a proprietăților de-a lungul și de-a latul fibrelor obținute după tratamentul sub presiune și sunt mai capabile să reziste la sarcini dinamice.

Oțelul acru topit în câmp deschis din zilele noastre este de obicei aliat și este utilizat pentru fabricarea rulmenților, a unor părți ale echipamentelor de foraj, a cilindrilor și a altor produse care suportă sarcini dinamice și au un scop responsabil. Oțelul acid este mult mai scump decât oțelul de bază deoarece, în primul rând, cuptoarele acide în aer liber necesită o încărcătură pură în ceea ce privește conținutul de fosfor și sulf; în al doilea rând, productivitatea și durabilitatea cuptoarelor acide sunt mai scăzute decât cele de bază. Cu toate acestea, într-un anumit număr de cazuri, utilizarea oțelului acid este justificată din punct de vedere economic datorită unei creșteri semnificative a durabilității și fiabilității produselor sale.

În cazul în care există fontă brută cu conținut scăzut de fosfor și sulf, care se obține de obicei pe cărbune, topirea oțelului în cuptoare acide în aer liber se realizează în conformitate cu schema obișnuită, de exemplu, ca în procesul obișnuit de fier vechi: se introduce în încărcătură 30-35% de fontă brută, fier vechi de înaltă calitate și topirea se realizează integral într-o singură unitate, ținând cont de particularitățile perioadei de finisare.

Cu toate acestea, în prezent, fonta brută de cărbune nu este produsă în scopuri metalurgice, iar în încărcătura cuptoarelor acide în aer liber fonta brută este înlocuită integral sau parțial cu semiprodusul obținut în cuptoarele principale în aer liber din fonta brută obișnuită de cocserie. Prin urmare, procedeul modern de furnal deschis acid este, în esență, a doua etapă a procedeului duplex: furnal deschis principal-furnal deschis acid.

În cuptorul principal în aer liber se realizează rafinarea preliminară a fontei brute obișnuite, în principal pentru defosforizare și desulfurare. În cuptorul acid, rafinarea este finalizată (în principal eliminarea carbonului și a gazelor), metalul este încălzit la temperatura finală necesară și este dezoxidat și aliat.

Semiprodusul obținut în cuptorul principal în aer liber poate fi introdus în cuptorul acid sub formă lichidă sau solidă — sub formă de așa-numitele billete de încărcare (CB). Dacă semiprodusul este produs în același atelier în care se află cuptorul acid, atunci, pentru a crește productivitatea cuptorului acid, este recomandabil să se lucreze cu semiprodusul lichid, utilizând căldura sa fizică și reducând durata perioadei de topire. Cu toate acestea, atunci când se lucrează cu intermediari lichizi, este dificil să se sincronizeze funcționarea cuptorului principal și a cuptorului acid, uzura băii cuptorului acid crește, iar timpul de oprire pentru realimentare și reparații la cald crește. În acest sens, SHB este utilizat pentru topire nu numai atunci când semifabricatul este primit la o instalație și prelucrat la alta, ci adesea și atunci când semifabricatul este primit în același atelier în care este prelucrat.

Principala cerință pentru semiprodus este un conținut cât mai scăzut de fosfor și sulf (nu mai mult de 0,015-0,020% din fiecare impuritate). Semiprodusul trebuie să aibă un anumit conținut de carbon, care variază de obicei între 1,0-2,0% și depinde în principal de conținutul de carbon al oțelului finit. Cu toate celelalte condiții egale, conținutul de carbon din semifabricatul solid trebuie să fie ușor mai mare (cu 0,25-0,35%) decât cel din semifabricatul lichid, deoarece o parte din carbon este inevitabil oxidată în timpul perioadei de topire a semifabricatului solid.

Conținutul de siliciu din încărcătura metalică, deci din intermediari, are o anumită importanță. Studiile speciale efectuate la uzina metalurgică Serov (SMK) au arătat că este de dorit ca conținutul de siliciu din încărcătura metalică să nu depășească 0,15%. La un astfel de conținut sunt asigurați cei mai buni indicatori tehnico-economici ai funcționării cuptoarelor acide în aer liber pe încărcătură solidă prin proces activ. Conținutul de siliciu de 0,10-0,15% este, de asemenea, minimul necesar pentru a asigura turnarea normală a semifabricatelor în billetele de încărcare. Încărcătura metalică a furnalului SMK de 90 t conține de obicei: 70-80% țagle de încărcare din producția proprie; 10-20% fontă brută de înaltă calitate (Salda); 10% resturi (deșeuri de laminare).

Atunci când se lucrează cu produs intermediar lichid, încărcătura de metal poate consta numai din produs intermediar, care de obicei nu conține siliciu, astfel încât, înainte de a turna produsul intermediar în cuptor, se adaugă 2-3% de zgură reciclată — zgură de la topirea anterioară. În caz contrar, există un deficit de zgură și este dificil să se introducă zgura finală în cantitatea și compoziția chimică necesare.

În cazul topirii pe încărcătură solidă a compoziției obișnuite în perioada de formare a zgurii de pilotaj nu sunt date. Acestea sunt date numai în perioada de finisare, iar ca flux pot fi utilizate CaO (var, calcar) și SiO2 (nisip).

Pe lângă cerințele speciale pentru încărcătura metalică, procedeul acid în câmp deschis se deosebește de cel principal prin particularitatea perioadei de finisare, care constă în următoarele. În cuptorul deschis acid, dacă nu se iau măsuri speciale, zgura este saturată cu siliciu ( aSiO2 ≈ 1) și conținutul rezidual de siliciu în metal, determinat prin formula: [Si] = (KSi— [O] 2 ) -1 , în funcție de temperatură poate fi de 0,2-0,4% și mai mult. Din cauza unui conținut atât de ridicat de siliciu în metal și a vâscozității ridicate a zgurii saturate cu siliciu, reacția de oxidare a carbonului se desfășoară lent și se poate chiar opri. Acest lucru înrăutățește condițiile de încălzire și degazare a metalului, adică duce la o scădere a productivității și durabilității cuptorului și poate afecta negativ calitatea metalului. Cu toate acestea, la un conținut rezidual de siliciu în metal de 0,3-0,4% se realizează dezoxidarea naturală a metalului (fără introducerea de agenți de dezoxidare, ai căror produși de oxidare contaminează metalul cu incluziuni nemetalice), astfel încât, la un conținut rezidual ridicat de siliciu, metalul este mai curat din punct de vedere al conținutului de incluziuni nemetalice de oxid.

Există două variante ale perioadei de finisare a topirii în cuptoare acide în aer liber și, în acest sens, două variante ale procedeului acid: procedeul activ cu reducere limitată (nu mai mult de 0,10-0,12%) a siliciului și procedeul pasiv sau de reducere a siliciului (0,3-0,4% Si).

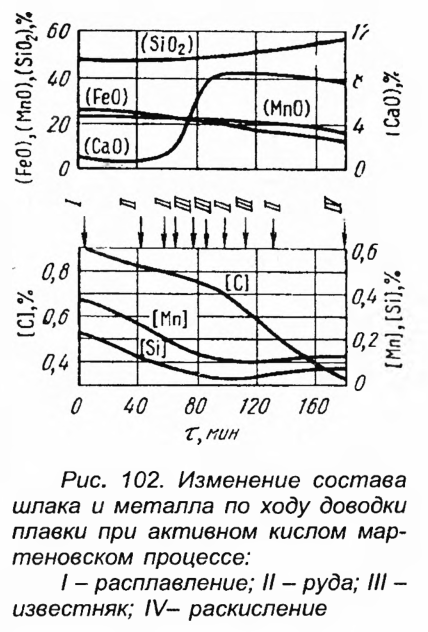

Procesul activ este mai răspândit. Modelul obișnuit al schimbărilor în compoziția metalului și a zgurii pe măsură ce topitoria termină procesul activ este prezentat în figura 102. La începutul finisării, atât în procesul activ, cât și în cel pasiv, conținutul de siliciu din metal depinde în principal de temperatură și de concentrația de carbon, care determină concentrația de oxigen din metal, și variază de obicei între 0,1-0,2 %.

Aditivii din minereu de fier sau mangan, administrați la începutul finisării pentru a intensifica oxidarea carbonului și încălzirea băii, conduc la o scădere a concentrației de siliciu până la

Ulterior, pe măsură ce baia se încălzește, devine imposibil să se limiteze reducerea siliciului la limita de 0,10-0,12% numai prin FeO și MnO conținute în zgură, astfel încât, la mijlocul finisării, se introduce în zgură un oxid bazic mai puternic CaO sub formă de var sau calcar. Dar deoarece CaO are un efect coroziv asupra căptușelii acide, conținutul său în zgură este limitat la 5-10%, rareori mai mare.

Ultimii aditivi de minereu, administrați în porții foarte mici (aproximativ 0,1%), se opresc cu 30-45 de minute înainte de dezoxidare. În primul moment după încetarea adaosurilor de minereu se observă fierberea normală a băii. Ulterior, pe măsură ce conținutul de FeO scade, iar conținutul de SiO2 în zgură, în ciuda creșterii temperaturii băii, reacția de oxidare a carbonului se estompează și fierberea băii slăbește, dar nu se oprește. În același timp, are loc o anumită reducere a siliciului și manganului de către carbon prin reacțiile: (SiO2) + 2 [C] = [Si] + 2; (MnO) + [C] = [Mn] + .

După atingerea conținutului de carbon specificat în metal și a temperaturii băii, se începe dezoxidarea și alierea conform tehnologiei convenționale, în timp ce este necesar să se țină seama de conținutul rezidual de siliciu din metal și de oxidarea redusă a siliciului de către ferrosiliciul introdus în cuptor.

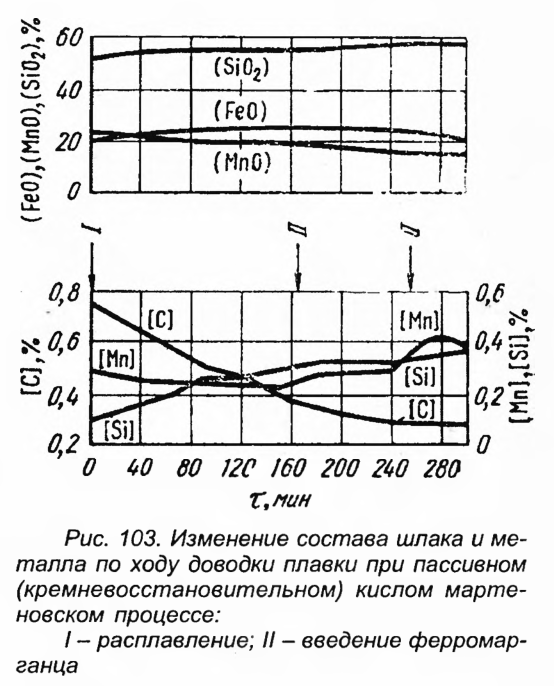

Procesul de reducere a siliciului (fig. 103). La începutul finisării în procesul de reducere a siliciului, se adaugă și minereu în porții mici pentru a activa fierberea băii și a îmbunătăți condițiile de încălzire a acesteia. Ulterior, nu se mai fac adaosuri de minereu și are loc reducerea siliciului. La început, când carbonul este oxidat, siliciul este redus în principal de carbon, iar apoi, după calmarea băii, în principal de fier, conform reacției: (SiO2) + [Fe] = [Si] + (FeO) .

După oprirea aditivării minereului, baia este menținută timp de cel puțin 1,0-1,5 h, cel mai adesea 2-3 h. În acest timp, se asigură recuperarea siliciului la concentrația necesară (0,3-0,4%). Dacă siliciul redus este mai mic decât conținutul necesar în oțelul finit, cantitatea lipsă este introdusă sub formă de ferrosiliciu. Toți aditivii de bază de dezoxidare și de aliere sunt fabricați după oprirea alimentării cu minereu, în principal după calmarea băii.

Principalul dezavantaj al procesului de reducere a siliciului este evident: reducerea siliciului la concentrații ridicate, care asigură dezoxidarea metalului, necesită o creștere a duratei de finisare, care are loc în cea mai mare parte în condiții nefavorabile pentru încălzirea băii și funcționarea cuptorului. În acest sens, procesul de reducere a siliciului reduce inevitabil productivitatea și durabilitatea cuptorului, crescând consumul de combustibil. Cu toate acestea, această variantă a procedeului în câmp deschis nu este complet abandonată. Acest lucru se explică prin faptul că îmbunătățirea calității oțelului, care este asociată cu deoxidarea metalului cu siliciu redus, în topirea unor oțeluri compensează deteriorarea inevitabilă a indicatorilor tehnici și economici de mai sus.

La topirea prin procedeu activ este posibilă reducerea duratei perioadei de finisare a topirii, inclusiv deoxidarea și alierea metalului în cuptor, la 1,5-2,0 ore. O astfel de tehnologie a fost dezvoltată și aplicată cu succes la SMK la topirea oțelului pentru rulmenți cu bile. Trăsătura caracteristică a acestei tehnologii este finisarea fără introducerea ferromanganului, intensificarea fierberii băii prin aditivarea cu sinter și var, introducerea ferocromului în baia de fierbere (neoxidată), limitarea reducerii siliciului prin limita de< 0,08%.