Sulful are solubilitate nelimitată în fierul lichid și solubilitate limitată în fierul solid. În timpul cristalizării oțelului, sulfurile de fier sunt eliberate la granițele granulelor, care pot forma un eutectic fuzibil cu fierul, cauzând fenomenul de înroșire atunci când lingourile sunt încălzite înainte de laminare sau forjare. Înroșirea este mai pronunțată în oțelul turnat sub formă de fisuri sau lacerații, deoarece sulfurile și oxisulfurile se acumulează la granițele primare ale grăunților.

În procesul de deformare la cald (laminare, forjare), incluziunile de sulfură sunt ușor deformate și trase în linii de-a lungul direcției de deformare. Incluziunile de sulfuri întrerup continuitatea structurii metalice, iar dacă sarcina asupra produsului finit este direcționată de-a lungul axei de deformare (perpendicular pe liniile de sulfuri), matricea metalică este distrusă la interfața cu sulfurile; ca urmare, ductilitatea oțelului în probele cu secțiune transversală este redusă. Atunci când epruvetele metalice sunt testate la temperaturi scăzute, sulfurile reduc drastic ductilitatea și cresc pragul de rupere la rece. În special, conținutul scăzut de sulf (și, în consecință, conținutul scăzut de sulfuri) este foarte important pentru oțelul utilizat în producția de țevi cu diametru mare pentru conductele de gaze instalate în nordul îndepărtat ([S]).<0,004).

În același timp, un număr mare de oțeluri pentru construcții sunt utilizate pentru fabricarea de produse în care sarcinile principale sunt în direcția axei de rulare. În acest caz, nu este necesar un conținut deosebit de scăzut de sulf în metal, deoarece sulful are un efect favorabil asupra prelucrabilității oțelului pe mașini-unelte (sulful crește fragilitatea așchiilor și previne formarea așa-numitelor așchii răsucite). Prin urmare, în majoritatea calităților de oțel electric, limita superioară admisă a conținutului de sulf este de 0,035 % și numai în oțelurile de înaltă calitate nu trebuie să depășească 0,020 %. Conținutul mai scăzut de sulf în oțel este, de obicei, stipulat în specificațiile pentru livrarea unui anumit tip de oțel.

Sulful intră în topitura metalică cu materialele de încărcare. Fonta brută reproiectată conține de la 0,025 la 0,070 % sulf, în deșeurile de fontă este aproximativ la fel, în deșeurile de oțel carbon — 0,030…0,050 % sulf. Cocsul utilizat pentru carburarea topiturii conține până la 2 % sulf. O anumită cantitate de sulf poate trece în metal din păcură, dacă aceasta este utilizată în arzătoare cu oxigen. De obicei, conținutul de sulf din metal după topire este mai mare decât cel permis pentru oțelul finit, astfel încât, în timpul topirii și al tratamentului în afara cuptorului, este necesară eliminarea cantităților excesive de sulf din metal (desulfurarea metalului).

Esența procesului de desulfurare a metalului este transferul sulfului din metal în faza de desulfurare (cel mai adesea zgură). Viteza și gradul („profunzimea”) desulfurării metalului sunt influențate de: activitatea sulfului din metal și zgură, prezența impurităților tensioactive la interfața metal-scură, dimensiunea suprafeței de contact metal-scură, compoziția și proprietățile zgurii (în principal bazicitatea, oxidarea și vâscozitatea) și, subliniem, cantitatea de zgură sau altă fază desulfurizantă.

Activitatea sulfului în oțelul lichid este crescută de carbon, siliciu și aluminiu. Prin urmare, într-un ciclu metalurgic complet (uzine integrate), este mai rentabil să se elimine sulful din fontă brută (în furnal sau în cazanele de fontă brută, malaxoare etc.), iar la topirea oțelurilor cu un conținut mai ridicat de carbon, siliciu și aluminiu este posibil să se obțină metal cu un conținut mai scăzut de sulf. Activitatea sulfului în zgură este determinată în primul rând de bazicitatea zgurii.

Sulful este un element tensioactiv, concentrația sa la interfață este semnificativ mai mare decât în volumul metalului. Prin urmare, atunci când se efectuează desulfurarea metalului, este necesar să se mărească suprafața de contact a metalului cu faza desulfurantă (amestecarea metalului cu zgură, suflarea în topitură a pulberilor de componente care formează zgură etc.). Dacă există mai multe elemente tensioactive în metalul topit, intrarea sulfului la interfață este dificilă. Oxigenul prezent în metal este, de asemenea, un element tensioactiv, astfel încât, în condiții de oxidare, suprafața de contact metal-scură este ocupată de oxigen și desulfurarea metalului devine mai dificilă. La concentrații scăzute de oxigen în metal (mai puțin de 0,01 %), adsorbția sulfului este mai mare decât adsorbția oxigenului, iar gradul de eliminare a sulfului din metal crește dramatic.

Cea mai simplă și mai ieftină modalitate de desulfurare a oțelului este desulfurarea cu zgură bazică. Trecerea sulfului de la metal la zgură poate fi descrisă prin următoarele scheme:

[FeS] + (CaO) = (CaS) + (FeO) — când este scris sub formă moleculară;

[S] + O 2- = S 2- + [O] — când este scris sub formă ionică.

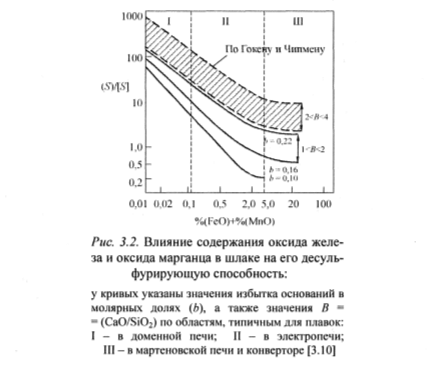

A doua schemă explică relația dintre procesele de dezoxidare a metalului și de eliminare a sulfului din acesta. Pe baza acestor scheme pentru condițiile practicii metalurgice, se poate argumenta că, cu cât activitatea CaO din zgură este mai mare și activitatea FeO și a sulfului din aceasta este mai mică, cu atât capacitatea de desulfurare a unei astfel de zgurii este mai mare, tranziția mai bună a sulfului de la metal la zgură contribuind la un conținut mai scăzut de oxigen în metal (oxidarea mai redusă a metalului). Gradul de utilizare a capacității de desulfurare a zgurii este de obicei caracterizat prin valoarea obținută în procesul de desulfurare a coeficientului de distribuție a sulfului între zgură și metal ϒs = (S) / [S], egală cu raportul dintre concentrațiile de sulf din zgură și metal. Comparându-l cu așa-numitul coeficient de distribuție „de echilibru” determinat pentru zgurii similare în condiții de laborator pentru cazul echilibrului între zgură și metal, este posibil să se judece cu privire la adâncimea desulfurării.

Numeroase studii efectuate în condiții industriale și de laborator au confirmat influența bazicității și oxidării zgurii asupra valorii coeficientului de distribuție a sulfului obținut (Fig. 3.2).

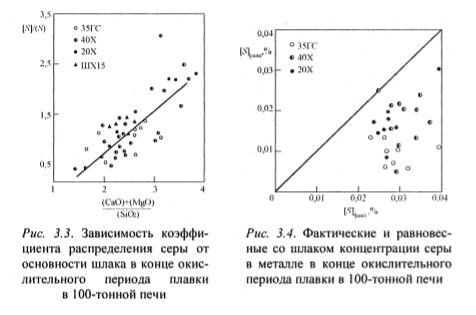

Condițiile perioadei oxidante de topire (oxidarea ridicată a zgurii și a metalului) nu favorizează desulfurarea profundă a metalului, de aceea, în majoritatea cazurilor, electrometalurgii încearcă să elimine cea mai mare parte a sulfului în prezența metalului și a zgurii dezoxidate: atunci când se utilizează tehnologia clasică și modificările sale ulterioare, în perioada de reducere a topirii și în timpul eliberării metalului împreună cu zgura; atunci când se utilizează tehnologia modernă, prin tratare în afara cuptorului în instalațiile de tip cuptor cu stivă, prin suflare cu desulfurizatoare solide Având în vedere conținutul destul de ridicat de sulf din încărcătură, în opinia noastră, nu trebuie să respingem posibilitatea desulfurării parțiale a metalului în condiții de oxidare la sfârșitul topirii și în timpul perioadei de oxidare a topirii (multiplicitatea zgurii 0,05…0,07), în special în cuptoarele moderne, care utilizează zgură spumată cu reînnoire continuă, oferind o valoare destul de mare a suprafeței specifice de contact zgură-metal. Datele noastre (fig. 3.3) indică posibilitatea de a obține valori notabile ale coeficientului de distribuție a sulfului în perioada oxidativă de topire într-un cuptor de 100 de tone, în special atunci când se crește bazicitatea zgurii și, în consecință, posibilitatea de a elimina în acest moment până la 20 % din sulful conținut în încărcătură.

În plus, se poate observa (Fig. 3.4) că capacitatea de desulfurare a zgurii din perioada de oxidare nu a fost utilizată pe deplin, iar concentrația reală de sulf în metal la sfârșitul perioadei de oxidare a depășit concentrația de echilibru cu zgura (calculată prin formula lui Morozov). Motivele acestui fapt sunt durata scurtă a perioadei de oxidare și oxidarea crescută a metalului.