Ductilitatea metalului în toate condițiile de deformare a acestuia a fost evaluată până de curând prin rezultatele încercărilor de tracțiune pe epruvete. Pe baza acestor date, se presupune că ductilitatea tuturor metalelor este cu atât mai mare cu cât temperatura la care sunt tratate este mai ridicată. În realitate, această influență a temperaturii nu este generală.

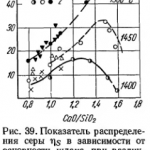

Yu. M. Chizhikov recomandă cinci modele tipice de influență a temperaturii asupra limitei de plasticitate Δh/H, caracterizată prin compresiune relativă (fig. 51). Curba 1 caracterizează metalele și aliajele a căror ductilitate crește odată cu creșterea temperaturii. Această curbă este tipică pentru oțelurile de construcție cu carbon și aliate etc. Curba 2 este pentru metalele și aliajele a căror ductilitate scade odată cu creșterea temperaturii. Această curbă este adecvată numai pentru unele aliaje puternic aliate, dar prezintă un interes mai mare, arătând că ductilitatea nu crește întotdeauna odată cu creșterea temperaturii. Curba 3 caracterizează metalele și aliajele a căror ductilitate se modifică foarte puțin odată cu creșterea temperaturii. Acestea includ multe oțeluri aliate de înaltă calitate. Conform curbei 4, pe măsură ce temperatura crește până la o anumită medie, ductilitatea crește; pe măsură ce temperatura crește și mai mult, aceasta scade. Curba 5 arată că, la o anumită temperatură medie, ductilitatea scade; la temperaturi mai mari sau mai mici se obține ductilitate. Această curbă este tipică pentru fierul tehnic pur.

Influența compoziției chimice a oțelului

Conținutul de carbon al oțelului până la 0,8-1 % reduce ușor ductilitatea metalului. O creștere a conținutului de carbon al oțelului conduce la faptul că metalul în stare turnată poate fi prelucrat numai prin forjare. Astfel, oțelurile care conțin aproximativ 1,5 % C în stare turnată sunt prelucrate prin forjare. După forjare sau după zdrobirea structurii primare și transformarea acesteia într-o structură secundară, acestea pot fi laminate.

Carbonul face parte din elementele active care influențează modificarea rezistenței la deformare. Efectul carbonului asupra creșterii rezistenței la deformare este deosebit de vizibil la un conținut de 0,5 % și peste.

Manganul crește capacitatea metalului de a se deforma plastic datorită faptului că formează sulfură cu sulful, care se găsește în metal sub formă de incluziuni sferice. La un conținut crescut de mangan (12% și mai mult), plasticitatea metalului depinde de condițiile de turnare a oțelului. Astfel, metalul turnat la cald datorită structurii cu granulație grosieră este laminat și forjat mai rău. Metalul turnat la temperatură scăzută are o structură cu granulație fină și se pretează bine la tratamentul sub presiune, dar rezistența sa la deformare crește brusc.

Nichelul este un bun absorbant al gazelor din metalul topit. Această proprietate a nichelului este deosebit de importantă în prezența hidrogenului în oțel. Spre deosebire de mangan, nichelul în combinație cu sulful (sulfura de nichel) este localizat în oțel la granițele grăunților, ceea ce contribuie la apariția roșiajului. Sulfurile de nichel, având un punct de topire mai scăzut, cresc tendința oțelurilor de a se supraaprinde. Influența nichelului asupra rezistenței la deformare este nesemnificativă.

Cromul favorizează formarea unei structuri cristaline grosiere. O structură columnară cu granulație grosieră în lingouri mari poate provoca fisuri intergranulare în timpul răcirii. Acest lucru este deosebit de vizibil în oțelurile cu crom cu conținut ridicat de carbon. În unele oțeluri cu conținut ridicat de carbon, cum ar fi ECH12 sau cromonn kelsovyh (3-4 % Ni, 1-5 % Cr), aceste fisuri pot ajunge chiar la suprafață. Cromul din oțel, în special la conținutul de nichel sau la conținutul crescut de carbon, crește brusc rezistența la deformare datorită prezenței carburilor de crom, rezistente chiar și la temperaturi ridicate.

Vanadiul, ca și manganul, având o afinitate pentru oxigen, este un bun deoxidant. În plus, vanadiul, ca și siliciul, este un bun degazant. Practica și cercetarea au stabilit că vanadiul favorizează formarea structurii cu granulație fină a lingoului, în timp ce ductilitatea oțelului crește.

Tungstenul reduce ductilitatea oțelului în stare fierbinte și crește rezistența la deformare. Unele tipuri de oțel cu conținut de tungsten în stare turnată sunt prelucrate mai întâi prin forjare și numai după încălzirea secundară lingoul este laminat în role.

Oțelurile cu conținut de molibden sunt oțeluri cu întărire automată. Conținutul de molibden al oțelului nu reduce capacitatea de schimbare plastică a formei la forjare sau laminare. În același timp, rezistența la deformare este ușor crescută. Dezavantajul oțelurilor care conțin molibden în cantități mari (până la 1,5% sau mai mult), este proprietatea de răcire a acestora supuse la călire în aer, care este uneori însoțită de apariția fisurilor. În oțelurile cu conținut scăzut de molibden (0,25-0,3%) acest fenomen nu se observă.

În metal, sulful este cel mai adesea sub formă de compuși FeS și MnS. În prezența elementelor de aliere a oțelului (Cr, W și mai ales Ni), sulful, combinându-se cu acestea, formează sulfuri, care sunt eliberate la granițele de grăunți ale metalului. Aceste sulfuri, având un punct de topire și o rezistență mai scăzute, provoacă înroșirea oțelului în timpul prelucrării plastice în regiunea temperaturilor de 800 — 1000 ° C. În plus, sulfurile creează un pericol de ardere a metalului la temperaturi apropiate de 1200 ° C.

Prezența hidrogenului în oțel favorizează formarea fisurilor interne-flokens. Hidrogenul nu are un efect direct asupra ductilității și rezistenței la deformare.

În metal, azotul se află sub formă de compuși cu alte elemente. Conținutul de nitruri în intervalul 0,002 — 0,005 % nu are niciun efect notabil asupra ductilității metalului. Odată cu creșterea conținutului de nitruri la 0,03% și peste, metalul devine ruptibil la rece și ruptibil la culoare. Cu toate acestea, adaosul de azot, în special în oțelurile rezistente la coroziune, reduce dimensiunea grăuntelui primar în turnare. Astfel, un conținut de azot cuprins între 0,15-0,2 % în oțelurile rezistente la coroziune cu un conținut de crom de până la 25 % favorizează obținerea unei structuri cu granulație fină și îmbunătățirea plasticității cu creșterea simultană a rezistenței la deformare. Incluziunile nemetalice sub formă de oxizi (în special FeO) afectează negativ ductilitatea metalului la temperaturi ridicate. Conform unui număr de studii, cantitatea de oxizi nu trebuie să depășească 0,01 %. La un conținut mai mare de oxizi în metal, indiferent de forma și natura acestora, apar fisuri chiar și în timpul deformării prin forjare.

În plus față de proprietățile tehnologice generale luate în considerare (ductilitate și rezistență la deformare), fiecare metal sau aliaj are caracteristici specifice care trebuie cunoscute și luate în considerare la elaborarea regimurilor tehnologice. De exemplu, oțelul automat (oțel carbon cu conținut ridicat de sulf) are un coeficient de frecare scăzut, ceea ce îl face greu de prins de role în timpul laminării.

Multe oțeluri aliate sunt predispuse la fisurare, decarburare excesivă și supraîncălzire. Toate acestea și alte caracteristici ale fiecărui metal trebuie luate în considerare pentru a conduce corect procesul tehnologic.