unde n — numărul de zile lucrătoare într-un an; G — masa încărcăturii, tone; a — randamentul lingourilor gata, %; τ — durata topirii, ore.

Componentele individuale ale acestei formule sunt analizate mai jos.

Conținut

Capacitatea cuptoarelor electrice

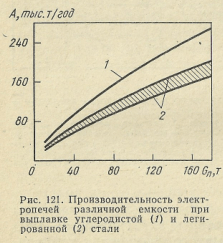

Încă de la începutul dezvoltării procedeului cuptorului electric, creșterea capacității cuptorului electric a fost considerată a fi unul dintre principalii factori de creștere a productivității acestuia. Fig. 121 arată dependența productivității reale a cuptoarelor electrice de capacitatea acestora la topirea oțelului carbon (curba 1) și a oțelului aliat (curba 2).

Numărul de zile lucrătoare pe an

Durata de funcționare continuă a cuptoarelor electrice, adică numărul de zile lucrătoare pe an, este egală cu timpul calendaristic, minus durata reparațiilor (revizie, la rece sau la cald). Reviziile generale ale cuptoarelor electrice se efectuează o dată la 1,5-4 ani. Reviziile majore nu sunt de obicei luate în considerare la determinarea productivității anuale a cuptoarelor. În anul reviziei, numărul de zile lucrătoare este ajustat în consecință.

Reparațiile la rece includ un set de lucrări legate de înlocuirea căptușelii pereților cuptoarelor electrice, precum și reparațiile de rutină ale echipamentelor mecanice și electrice ale cuptorului și ale mașinilor de deservire a acestuia.

Periodicitatea reparațiilor la rece pentru întreținerea de rutină a echipamentelor este de 25-40 de zile. În cazurile în care periodicitatea înlocuirii căptușelii pereților coincide sau este apropiată de periodicitatea reparațiilor curente ale echipamentelor, acestea sunt combinate. Durata lucrărilor de înlocuire a căptușelii variază între 12-24 de ore și este determinată în principal de modul de execuție a căptușelii și de organizarea muncii în timpul reparației.

Lucrările de înlocuire a căptușelii pereților cuptoarelor electrice includ următoarele operațiuni: îndepărtarea bolții, răcirea și spargerea căptușelii, curățarea pantelor și îndepărtarea molozului refractar și a resturilor, așezarea rândului superior de pante și pereți, instalarea bolții.

Timpul de oprire la cald poate fi împărțit în timp de oprire din motive tehnice și organizatorice. Primul tip include timpii morți pentru repararea căptușelii la cald, repararea și înlocuirea bolții, repararea echipamentelor electrice și mecanice, precum și înlocuirea și acumularea electrozilor. Aceste perioade de inactivitate sunt necesare pentru a menține cuptorul în stare de funcționare, dar durata lor poate fi redusă prin mecanizarea lucrărilor de reparații (de exemplu, împroșcarea căptușelii), creșterea rezistenței elementelor individuale etc. Timpul de nefuncționare din motive organizatorice include timpul de nefuncționare datorat lipsei încărcăturii, echipamentului de turnare, electricității, electrozilor etc. Timpul de nefuncționare din motive organizatorice poate ajunge la 5%, însă, cu o logistică normală și o organizare a muncii în general, acest timp de nefuncționare este exclus. Prin urmare, timpii morți din motive organizatorice nu sunt luați în considerare la proiectarea cuptoarelor electrice noi.

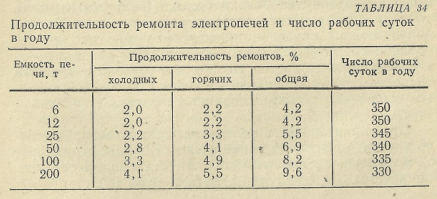

Tabelul 34 prezintă date privind durata reparațiilor la rece și la cald ale cuptoarelor electrice de diferite capacități în conformitate cu datele normative Gipromez, precum și numărul de zile lucrătoare pe an.

Raportul dintre durata reparațiilor la rece și la cald la instalațiile în funcțiune poate fi diferit de cele prezentate în tabelul 35, în funcție de metoda de căptușire și de întreținerea acesteia, de materialele utilizate etc.

Durata topirii

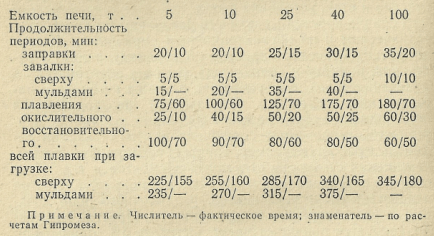

Datele reale privind durata perioadelor individuale și a topirii în ansamblu sunt prezentate mai jos:

Odată cu creșterea capacității cuptorului, durata perioadei de încărcare crește odată cu creșterea suprafeței totale a fundului și a pantelor care trebuie reparate. Mecanizarea încărcării permite reducerea duratei acestei perioade la jumătate sau mai mult. Durata stivuirii este determinată de metoda de încărcare a încărcăturii și, atunci când se utilizează coșuri, nu depinde de capacitatea cuptorului; în medie, aceasta este de 5 minute, numai la cuptoarele de 100 de grade încărcarea de sus durează 10 minute, ceea ce este asociat cu o rată mai scăzută de deschidere a cuptorului. Trecerea de la încărcarea muldov la încărcarea de sus permite scurtarea acestei perioade cu 10-35 min.

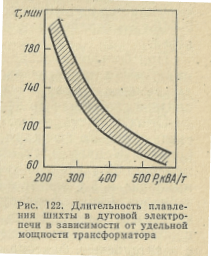

Durata de topire depinde în mare măsură de puterea transformatorului instalat; pe măsură ce puterea specifică a transformatorului scade, durata de topire crește (fig. 122).

Echiparea cuptoarelor electrice cu transformatoare puternice cu putere specifică > 400 kVA/t este o rezervă pentru reducerea timpului de topire. Reducerea timpului de topire poate fi obținută prin utilizarea oxigenului și a epurării cu gaz-oxigen, precum și prin preîncălzirea deșeurilor.

Durata perioadei de oxidare crește odată cu creșterea capacității cuptorului, ceea ce se explică prin scăderea ratei de oxidare a carbonului în cuptoarele electrice mari. Utilizarea oxigenului ca agent oxidant în timpul acestei perioade permite accelerarea oxidării carbonului și a încălzirii băii.

Durata perioadei de reducere este reglementată foarte strict de instrucțiunile tehnologice și este determinată în mare măsură de tipurile de oțel topit. În practica uzinelor, gama de oțeluri topite se simplifică simțitor odată cu creșterea capacității cuptoarelor. Această circumstanță și asigură o scădere a duratei perioadei luate în considerare odată cu creșterea capacității cuptorului.

Utilizarea amestecului electromagnetic al băii și a deoxidanților complecși, trecerea la un proces cu un singur zgură în topirea unui anumit număr de oțeluri contribuie la reducerea perioadei. Atunci când cuptoarele electrice sunt echipate cu transformatoare mai puternice decât cele existente, de exemplu, cuptoare electrice cu capacitatea >100 tone, durata de topire se reduce de 1,2-2,5 ori. În același timp, prin utilizarea metodelor de intensificare a perioadelor de oxidare și reducere, durata acestor perioade poate fi redusă semnificativ. Mai sus sunt datele calculate de Gipromez ținând cont de considerentele de mai sus (la numitor).

Randamentul lingourilor gata

Pierderile de metal în siderurgia electrică sunt constituite din monoxidul de carbon din furnale, deșeurile din cuvă și pierderile de turnare sub formă de matrițe la furculița sifonului și la subforjare. Monoxidul de carbon metalic la topirea oțelurilor de construcție și consumul moderat de oxigen (≤ 10 m 3 /t) este de 5-7 kg / t, indiferent de capacitatea cuptorului, cu condiția să se utilizeze încărcătură de aceeași calitate. Cu toate acestea, în practica actuală a uzinelor, cuptoarele electrice mari sunt alimentate cu încărcătură de calitate inferioară, iar monoxidul de carbon metalic din cuptor crește: în cuptoarele cu capacitate ≥100 tone, până la 7,5-9,5 kg/t.

În general, conform datelor uzinelor, randamentul lingourilor bune scade odată cu creșterea capacității cuptorului, de la 90-92% pentru cuptoarele electrice de 5-10 t la 88-90% pentru cuptoarele electrice de 80-100 t.

La un consum ridicat de oxigen (25-35 m 3 /t), care este cazul la topirea, de exemplu, a oțelului inoxidabil, monoxidul de carbon metalic crește semnificativ, iar randamentul lingourilor bune scade la 84-87%.

Costul oțelului

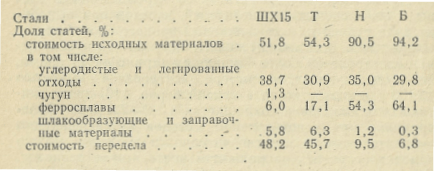

Atunci când se compară costul oțelului, avantajele cuptoarelor electrice mari sunt deosebit de evidente. De exemplu, costul oțelului SHX15 topit în 20 de cuptoare electrice este de 1,5 ori mai mic decât cel topit în 5 cuptoare electrice. Costul materiilor prime (deșeuri, feroaliaje etc.) este determinat de calitatea acestora, de calitatea oțelului, de depărtarea de sursele de aprovizionare și de alți factori care nu au legătură directă cu cuptorul electric. Prin urmare, ponderea materiilor prime în costul total al oțelului poate varia foarte mult:

Pe măsură ce gradul de aliere a oțelului crește, ponderea specifică a materiilor prime în costul oțelului crește. Costul elementelor de aliere din materialele reziduale este mult mai scăzut decât în feroaliaje. Prin urmare, una dintre modalitățile de reducere a costului oțelului este creșterea cantității de deșeuri de oțeluri aliate din încărcătură.

Din același motiv, costul oțelului topit prin retopire este mai mic decât cel al oțelului topit pe încărcătură proaspătă. În același timp, este necesar să se aplice măsuri de reducere a pierderilor de elemente de aliere în cursul topirii, precum și de reducere a pierderilor de metal în timpul turnării și prelucrării ulterioare.

Costul de conversie este determinat în mare măsură de scara de producție și de capacitatea cuptorului electric. De exemplu, costul conversiei în cuptoare electrice de 5-10 t este în medie de două ori și jumătate mai mare decât în cuptoare electrice de 100 t.

În același timp, odată cu creșterea capacității cuptoarelor electrice, se modifică ponderea specifică a anumitor elemente individuale de conversie. Odată cu creșterea capacității cuptoarelor electrice, ponderea specifică a energiei electrice, a electrozilor și a echipamentelor de înlocuire în costul de conversie crește, cu scăderea simultană a ponderii cheltuielilor pentru combustibilul de proces, salarii, reparații curente ale echipamentelor și cheltuieli generale ale instalației. Economisirea energiei electrice, îmbunătățirea calității electrozilor și a condițiilor de depozitare și exploatare a acestora, mecanizarea reparării și întreținerii cuptoarelor contribuie la reducerea costurilor de conversie în cuptoarele electrice de orice capacitate.

Consumul de energie electrică este de 500-800 kWh pe 1 tonă de metal și scade odată cu creșterea capacității cuptorului. Prin urmare, utilizarea cuptoarelor electrice de capacitate mare, îmbunătățirea designului acestora și a tehnologiei de producție a oțelului, îmbunătățirea întreținerii cuptoarelor vor contribui la reducerea costului de conversie și a costului oțelului în general.