Metode de încărcare și dispozitive pentru alimentarea cu materiale de încărcare

Recrutarea, cântărirea și încărcarea materialului de încărcare în cuptor sunt operațiunile cele mai laborioase și mai grele în producția de piese turnate din fier. La încărcarea manuală chiar și a puțurilor mici sunt angajate zilnic 6-8 persoane, care trebuie să transfere până la 6 tone de greutăți pe tonă de piese turnate. Adesea, încărcătoarele de grămezi nu pot asigura o alimentare uniformă a încărcăturii (de exemplu, la modul de topire forțată), ca urmare cursul stabil al topirii este perturbat, ceea ce afectează calitatea metalului și activitatea întregului atelier. În plus, lucrătorii de pe platforma grătarului se află în condiții nocive de temperaturi ridicate în zona ferestrei de stivuire și concentrație crescută de monoxid de carbon. Prin urmare, aceste operațiuni de setare, cântărire și încărcare a încărcăturii în cuptor trebuie să fie mecanizate și automatizate.

Dispozitivele de încărcare a cuptoarelor trebuie să îndeplinească următoarele cerințe de bază:

- mecanizarea maximă a procesului și posibilitatea de automatizare ușoară a acestuia;

- număr minim de personal de operare; nu există lucrători pe platforma grătarului;

- design simplu;

- fiabilitate în funcționare;

- posibilitatea de a instala dispozitivul de încărcare pe suprafețe limitate.

Pentru alimentarea cu componente metalice a dispozitivelor de măsurare a masei, cele mai frecvent utilizate sunt buncărurile de flux cu trak, alimentatoarele inerțiale, electrovibratoare sau (mai rar) containerele de flux și o macara cu spălător magnetic. Atunci când se utilizează încărcătura supradimensionată, este frecvent să se vadă material agățat în buncăruri. În aceste cazuri, scuturarea buncărului de către un mecanism suplimentar este de un ajutor considerabil. Dezavantajul sistemului este căderea inevitabilă a unor bucăți grele de încărcătură din banda de alimentare în dispozitivul de cântărire, ceea ce provoacă sarcini dinamice care afectează negativ mecanismele de cântărire și poate fi cauza defectării acestora.

În ultimii ani, în special în cazul cuptoarelor mari, sistemele de preluare și alimentare a încărcăturii cu ajutorul unui spălător electromagnetic cu capacitate de încărcare reglabilă, suspendat pe o macara specială sau alt dispozitiv de ridicare, au fost din ce în ce mai utilizate. Avantajele acestor sisteme sunt posibilitatea de a utiliza încărcături de dimensiuni mari, simplitatea mecanismelor utilizate și evacuarea bucăților de încărcătură de la o înălțime mai mică. Procesul de dozare cu ajutorul spălătorului electromagnetic se realizează fie prin colectarea preliminară a unei cantități evident mai mari de încărcătură și evacuarea ulterioară a pieselor în exces înapoi în containere în funcție de dispozitivul de măsurare a masei macaralei, fie prin evacuarea treptată a încărcăturii în cântarele buncărului până la masa stabilită.

Aplicarea buncărurilor de curgere cu alimentatoare este oportună pentru cuptoarele cu diametru mic, unde este obligatorie tăierea fină a încărcăturii la o dimensiune care să nu depășească 1/3 din diametrul cuptorului. Dimensiunea bucăților de încărcătură, care ies fiabil din alimentator, nu trebuie să depășească 300-350 mm, cu o masă care nu depășește 40 kg. Aplicarea unui spălător electromagnetic suspendat cu forță de ridicare reglabilă este oportună pentru furnalele de orice capacitate și, în primul rând, pentru furnalele mari.

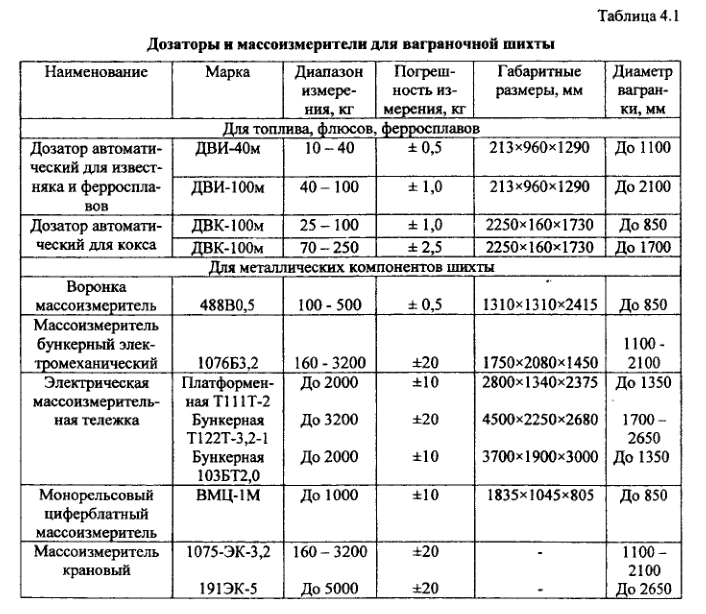

Alimentatoarele cu bandă, cu plăci și vibratoare sunt utilizate pentru a introduce componente nemagnetice în dispozitive. Dispozitivele de măsurare a masei care funcționează suficient de fiabil în instalațiile de dozare a materialelor de încărcare sunt prezentate în tabelul 4.1.

Încărcarea materialelor de încărcare în cuptor se realizează cu ajutorul dispozitivelor de ridicare și transport cu acțiune periodică sau continuă, în conformitate cu prezenta distincție între încărcarea periodică sau continuă a materialelor de încărcare. De regulă, toate componentele încărcăturii sunt încărcate deodată într-o găleată sau într-o cuvă: metal, cocs, fluxuri, feroaliaje și alți aditivi. Pentru a încărca o astfel de cuvă în cuptor, se utilizează cărucioare monorail în combinație cu trolii cu ax, trolii înclinați cu comandă de la distanță sau automată, transportoare cu lamele și aeriene, macarale. Cel mai răspândit este sistemul de încărcare a încărcăturii cu ajutorul palanului.

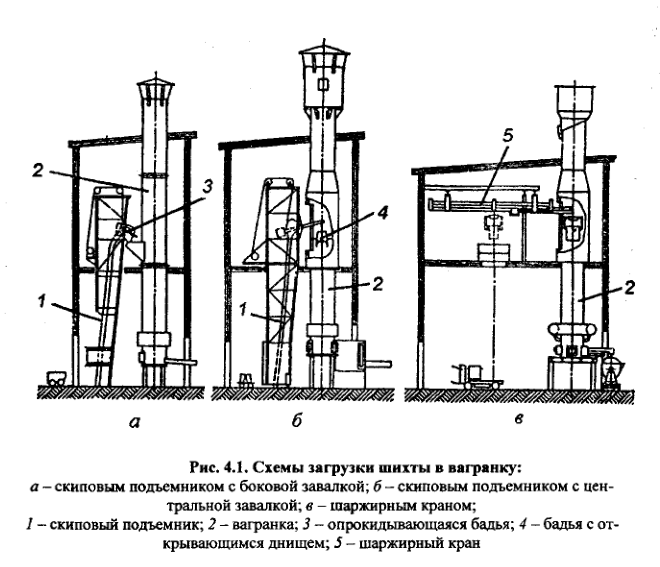

În cazul încărcării periodice, găleata este transportată în zona de stivuire cu ajutorul unui palan basculant înclinat sau al unei macarale.

La cuptoarele cu o productivitate de 2 t/h și mai mare sunt instalate ascensoare cu trambulină și sunt echipate atât un ascensor cu trambulină per bloc de două cuptoare, cât și un ascensor separat pentru fiecare cuptor. Sunt utilizate ascensoare cu cupă basculantă — încărcare laterală (fig. 4.1, a) și cu cupă de deschidere — încărcare centrală (fig. 4.1, b).

La încărcarea laterală, straturile de încărcătură metalică și cocs sunt dispuse oblic în puțul cuptorului. În acest caz, metalul se acumulează pe partea jgheabului de descărcare, iar excesul de cocs se formează pe partea opusă. Pe partea unde nu există suficient cocs, vârfurile de metal sunt aproape în contact unele cu altele și cad aproape de tuyere, iar ca urmare a scăderii temperaturii fontei brute și a creșterii monoxidului de carbon metalic. În partea opusă, când există un exces de cocs și condițiile de reducere a CO2 carbon prin cocs sunt mai favorabile, iar arderea combustibilului nu este completă și, în consecință, consumul acestuia crește. În plus, cu cât diametrul cuptorului este mai mare, cu atât pilotarea laterală este mai negativă.

Pilonul central asigură distribuția uniformă a componentelor încărcăturii pe secțiunea transversală a arborelui cuptorului.

Ascensoarele de sărituri au un design relativ simplu. Aplicarea lor elimină necesitatea de a construi platforme speciale pentru grătare. Încărcarea este controlată de jos, ceea ce îmbunătățește semnificativ condițiile de lucru pentru lucrătorii care operează cuptorul.

Alimentarea periodică a încărcăturii în cuptor se realizează, de asemenea, cu ajutorul unei macarale de amestecare (Fig. 4.1, c). În acest caz, cupa este ridicată în interiorul puțului pentru descărcare. Atunci când se utilizează macarale shuffle, se efectuează doar încărcarea centrală a arborelui din puțul cuptorului. Macaralele Shuffle sunt utilizate pentru încărcarea puțurilor cu o productivitate de 5 tone/h și mai mare.

Mecanizarea și automatizarea încărcării cu încărcătură a arborilor cuptorului

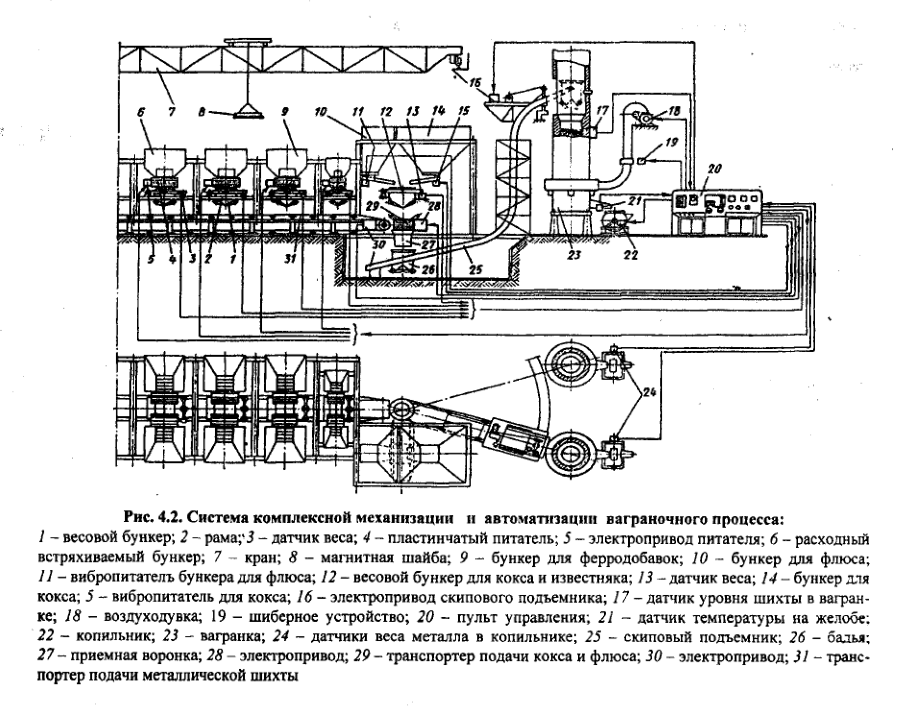

Fig. 4.2 prezintă sistemul de mecanizare și automatizare complexă a proceselor de dozare, încărcare periodică a încărcăturii, precum și de stabilire a regimului termic optim de topire a metalelor în cuptoare.

Mecanizarea și automatizarea integrată a procesului cuptorului include

- sistemul de mecanizare, care asigură dozarea și încărcarea încărcăturii în cuptor;

- sistemul de automatizare, care asigură pornirea și oprirea într-o anumită ordine a mecanismelor relevante în timpul desfășurării procesului tehnologic, în funcție de semnalele primite de la sistemul automat de control și monitorizare;

- un sistem de control și monitorizare automată a dozării și încărcării încărcăturii, precum și de reglare a suflării cuptorului. Sistemul se bazează pe aplicarea de dispozitive digitale specializate de corecție și autoreglare. Sistemul este alcătuit din unități de alimentare cu încărcătură, inclusiv buncăruri de consum 6 și alimentatoare de plăci 4, dispozitive de cântărire 3, transportor de încărcătură metalică 31, buncăr de cocs 14, buncăr de flux 10, transportor de flux și cocs 29, buncăr de recepție 27, troliu 25, cuptor 23, ventilator 18 și panou de comandă 20.

Componentele metalice ale încărcăturii sunt introduse în buncărurile de consum ale alimentatoarelor de încărcătură, al căror număr este selectat în funcție de numărul de componente. În timpul funcționării alimentatoarelor, buncărurile de consum sunt scuturate periodic. Aceasta asigură o alimentare continuă cu material de încărcare a alimentatorului cu plăci, care alimentează încărcătura în buncărul dispozitivului de cântărire. După doza stabilită de la panoul de comandă, se semnalează automat oprirea alimentatorului de plăci și se oprește alimentarea suplimentară cu încărcătură în buncărul dispozitivului de cântărire. Din buncărurile de cântărire, materialul de încărcare este descărcat pe o bandă transportoare, care îl alimentează printr-un buncăr de recepție în cupa palanului înclinat. Cu ajutorul palanului și al cupei, materialul de încărcare este încărcat în cuptor. Dozarea cocsului și a fluxului în sistem se realizează prin dozatoare cu cântărire cu tavă vibrantă. Acestea sunt introduse prin buncărul de recepție direct în jgheabul 26 al palanului de ridicare. Încărcarea cocsului și a fluxului în cuptor se realizează în același mod ca și în cazul componentelor metalice ale încărcăturii. Dozarea cocsului și a fluxului se poate efectua, de asemenea, cu ajutorul unor dozatoare cu piston și al altor dozatoare, iar alimentarea lor în cuvă se poate face cu ajutorul unui transportor.

Interacțiunea unităților principale ale variantei considerate a sistemului, secvența necesară de funcționare a acestora și reglarea regimului termic de topire sunt asigurate de sistemul de monitorizare, control și reglare automată.

Recent, încărcarea continuă a încărcăturii în cuptor a fost din ce în ce mai utilizată. Încărcarea continuă are toate avantajele procesului de flux și permite crearea unor scheme simple și fiabile de automatizare a procesului de cântărire și încărcare a încărcăturii.

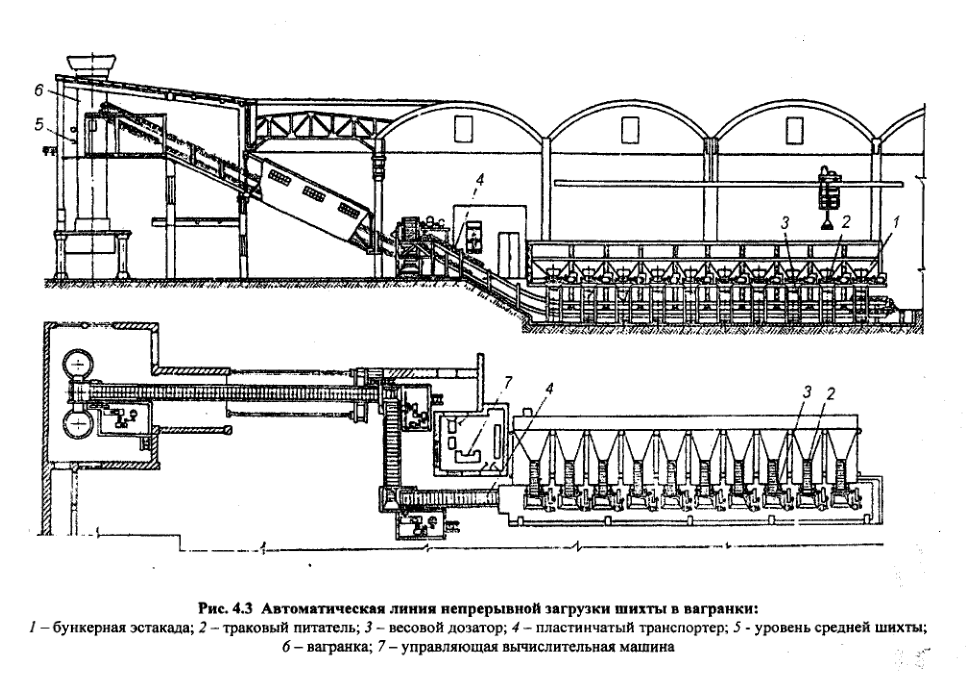

Fig. 4.3 prezintă schema instalației de încărcare continuă a încărcăturii pentru un cuptor cu o capacitate orară de 20 de tone. Linia este alcătuită dintr-un buncăr de tip treil cu buncăre 1 pentru încărcătură, alimentatoare trak 2 pentru livrarea încărcăturii din buncăre, dozatoare de cântărire 3 pentru cântărirea componentelor încărcăturii, un sistem de transportoare cu plăci 4 pentru alimentarea încărcăturii în cuptoare, un bloc de cuptoare 6, un sistem de indicatoare ale nivelului încărcăturii radioactive 5 și un computer de control 7. Blocul buncăr cu un sistem de buncăre de construcție sudată este instalat în depozitarea încărcăturii pe o linie.

Blocul buncăr este format din nouă buncăruri cu o capacitate de 18 m3 și un buncăr de cocs cu o capacitate de 22 m3. Cuptoarele sunt realizate din tablă de oțel cu grosimea de 10-12 mm. Fundurile lor înclinate sunt întărite cu o punte de canal continuă. Tancurile sunt încărcate cu materiale de încărcare cu ajutorul unei macarale cu pod cu graifă magnetică cu o capacitate de încărcare de 5 tone, iar materialele sunt descărcate din tancuri cu ajutorul alimentatoarelor.

Alimentatorul de șine este o bandă continuă de șine din oțel turnat cu o lungime de 3200 mm și o lățime de 700 mm. Forța de tracțiune dezvoltată de alimentator este de 9,6 tone. Alimentatoarele pe șine introduc materialele de încărcare în dozatoarele de cântărire instalate pe platforma de sub fiecare alimentator pe șine. Dozatorul de cântărire constă dintr-un cadru pe care este articulată cupa. Capacitatea găleții (0,4 m 3 ) permite cântărirea a până la 1200 kg de fontă sau a până la 800 kg de resturi de fontă pentru un pilon. Capacitatea găleții pentru cocs este de 0,8 m 3 sau 360 kg. Groapa are o secțiune dreptunghiulară și este ușor lărgită în partea de jos pentru a preveni agățarea materialelor. Fundul găleții se deschide și se închide cu ajutorul unui cilindru hidraulic.

Pentru a amortiza șocurile dinamice care acționează asupra elementelor de cântărire ale cântarului la încărcarea încărcăturii în acesta, la capătul cadrului cântarului se află un amortizor hidraulic cu dublă acțiune. Dozatorul de cântărire are două elemente pentru cântărirea încărcăturii, un senzor inductiv și un arc. Elementul principal este senzorul inductiv. Sistemul cu arc este un sistem de control și este activat în caz de defecțiune a senzorului inductiv. Sistemul dublu de cântărire asigură funcționarea fiabilă a dozatoarelor de cântărire și a întregii linii.

Materialele de încărcare sunt încărcate în cuptor cu ajutorul unui sistem de transportoare cu lamele. Primul transportor are 34,5 m lungime, 1,0 m lățime și o viteză de 4,7 m/min, al doilea — 7,0 m, 1,0 m, 5,0 m/min și al treilea — 25,6 m, 1,0 m, 5,3 m/min, respectiv.

Comanda de oprire a întregului sistem este dată de indicatoarele de nivel de încărcare atunci când cuptorul este complet încărcat.

Sistemul de control al nivelului de încărcare în cuptor oprește automat benzile transportoare de alimentare atunci când cuptorul este încărcat cu încărcătură peste nivelul superior și emite un semnal luminos către operator pentru a începe încărcarea cuptorului atunci când încărcătura scade sub nivelul inferior. Sistemul de control al nivelului superior și inferior al încărcăturii asigură funcționarea stabilă a cuptoarelor și permite încărcarea relativ uniformă a acestora cu încărcătură. Sistemul constă din patru relee gamma radioactive încărcate cu cobalt radioactiv Co 60 . De îndată ce încărcătura din cuptor se ridică la nivelul superior și blochează fluxul de radiații, releul gamma de la nivelul superior este declanșat și cuptorul se oprește din încărcat cu încărcătură. Atunci când încărcătura coboară la nivelul inferior, se declanșează releul gamma al nivelului inferior, iar lampa de semnalizare de pe panoul de comandă se aprinde, semnalând operatorului să pornească sistemul de alimentare cu încărcătură.

Unitatea cuptorului este echipată cu un sistem de irigare cu apă a zonei centurii de topire și cu un sistem de spălare a gazelor din cuptor în descărcătorul de scântei.