Temperatura fontei topite în furnal poate fi mărită prin creșterea temperaturii coloanei de cocs roșu aprins din groapa albă. Între timp, aerul care intră în tuyere favorizează arderea, dar, în același timp, răcește cocsul, reducând efectul arderii combustibilului. În plus față de oxigen, azotul, care este de aproape patru ori mai abundent în aer decât oxigenul, este introdus în mină împreună cu aerul. Acest lucru explică, în special, apariția zonelor reci la tuyere, formarea depozitelor de zgură și, uneori, de metal. Pierderile de căldură pentru încălzirea azotului conținut în gazele cuptorului reduc temperatura în coloana de cocs înroșit, ceea ce limitează posibilitatea de a crește temperatura metalului.

Dacă furnalul este alimentat cu aer încălzit, pierderile de căldură pentru încălzirea azotului scad, iar temperatura cocsului încins crește. La suflarea la cald se intensifică procesele de ardere și se reduce zona în care există oxigen liber. Temperatura gazelor (produse ale arderii cocsului) crește, metalul se topește mai repede și se supraîncălzește mai puternic, trecând prin coloana de cocs înroșit cu o temperatură și mai ridicată.

Pentru încălzirea prin explozie se pot utiliza atât gaze de furnal, cât și combustibil suplimentar, iar dispozitivele de încălzire pot fi încorporate în puțul furnalului deasupra (la nivelul) ferestrei de culată sau instalate separat de furnal.

În practica modernă, se utilizează următoarele metode de încălzire a aerului suflat în puțul cuptorului.

1. Încălzirea recuperatorie prin suflare, subdivizată, la rândul ei, în grupe:

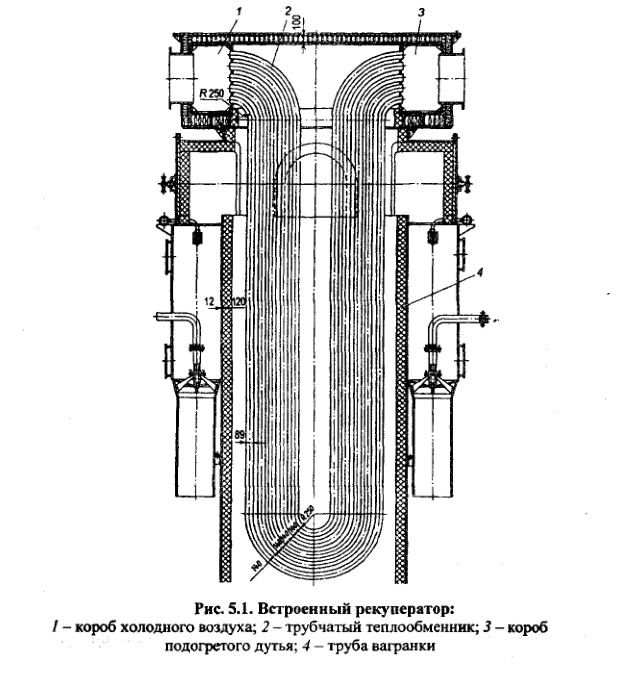

Încălzirea aerului pe seama căldurii fizice și chimice a gazelor de grătar în recuperatoare instalate în tuburile cuptoarelor de furnal . Construcția recuperatorului încorporat în tub este prezentată în fig. 5.1. Temperatura aerului la ieșirea din recuperator este de 250-300 °C, în unele cazuri 400 °C.

Această metodă de încălzire a aerului are următoarele avantaje: simplitatea proiectării recuperatorului și lipsa necesității de spațiu suplimentar, ceea ce este deosebit de important pentru modernizarea cuptoarelor. Dezavantajele metodei descrise includ temperatura scăzută de încălzire prin suflare și dificultatea de a stabiliza temperatura aerului la un anumit nivel din cauza pătrunderii aerului rece prin fereastra de stivuire în timpul încărcării încărcăturii. În plus, temperatura aerului încălzit nu este constantă, deoarece depinde de modul de funcționare a cuptorului și de frecvența de curățare a suprafeței țevilor de praf.

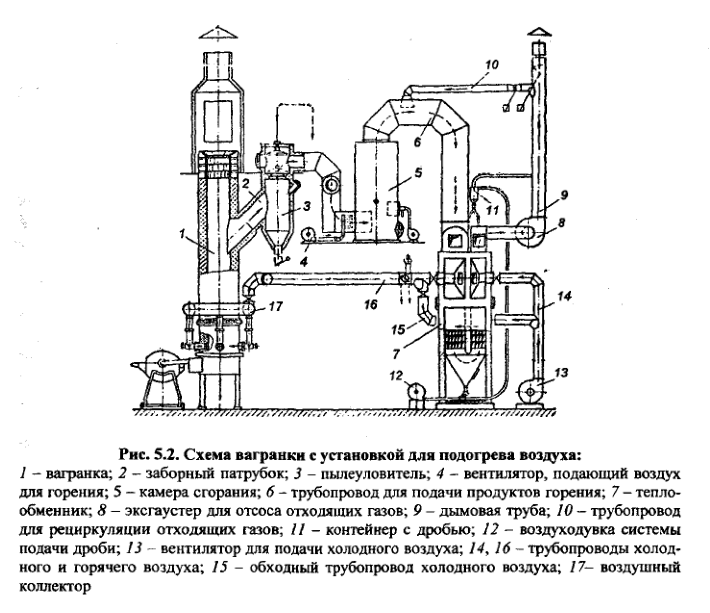

Încălzirea aerului în recuperatoare situate în afara cuptorului folosind căldura fizică și chimică a gazelor din cuptor.

Schema de instalare a recuperatorului și a cuptorului este prezentată în Fig. 5.2. Aerul este încălzit prin căldura gazelor reziduale ale cuptorului aspirate sub fereastra de încărcare prin conducta de admisie 2. Gazele sunt curățate în colectorul de praf 3, postcombustie în camera 5 și ajung în recuperatorul 7, unde aerul este încălzit. Unitatea are dispozitive 11 și 12 pentru curățarea periodică a tuburilor.

Principalul avantaj al acestei metode (în comparație cu recuperatoarele încorporate în tubul cuptorului) este posibilitatea arderii complete a gazelor din cuptor, indiferent de deschiderea și închiderea ferestrei coșului cuptorului. Calculele încălzirii recuperative a aerului și datele practice arată că, la o temperatură a gazelor de 400-500 °С și un conținut de 11-13% CO, este suficient să se încălzească suflul până la 500 °С cu 40-50% din suma căldurii fizice și chimice a gazelor din cuptor. Astfel, această metodă, fără costuri suplimentare de combustibil, oferă o încălzire ridicată a blastului.

Printre dezavantaje se numără necesitatea de a curăța tuburile recuperatorului convectiv de depunerile de praf, deoarece, în caz contrar, calitățile termotehnice ale recuperatorului se deteriorează și temperatura de încălzire a aerului scade brusc. Curățarea temeinică a gazelor de praf este inevitabil legată de pierderea completă a căldurii fizice a gazelor. Utilizarea continuă în timpul curățării prin topire a tuburilor recuperatorului cu alice metalice complică proiectarea încălzitorului, iar eficiența curățării rămâne scăzută. Următorul dezavantaj al acestei metode este dificultatea de a menține temperatura de încălzire prin suflare la un anumit nivel, deoarece regimul termic al recuperatorului este legat de temperatura gazelor de intrare și de conținutul de CO și H din acestea.2adică depinde de modul de topire în cuptor. În plus față de cele de mai sus, trebuie remarcat faptul că utilizarea unor astfel de recuperatoare este inoportună pentru funcționarea pe termen scurt a cuptorului sau pentru funcționarea intermitentă, deoarece încălzitoarele de aer de orice tip au o inerție termică semnificativă.

Încălzirea aerului în recuperatoare amplasate în afara cuptorului folosind căldura chimică a gazelor din cuptor și combustibilul ars suplimentar. Această metodă de încălzire cu aer comprimat nu prezintă dezavantajele inerente metodei anterioare. Înainte de a intra în camera de ardere (cuptorul) a recuperatorului, gazele de furnal sunt complet curățate de praf. Datorită temperaturii scăzute a acestor gaze și a conținutului scăzut de CO și H2 acestea reprezintă un combustibil cu putere calorică scăzută, a cărui postardere necesită măsuri speciale. În acest scop, se utilizează arzătoare suplimentare de gaze naturale. Căldura rezultată din arderea gazelor naturale creează condiții pentru arderea gazelor de gătit cu conținut caloric scăzut, crește temperatura blastului, asigură stabilitatea acestuia și încălzește recuperatorul după opriri înainte de pornire.

Un exemplu de utilizare a acestei metode este o instalație de tip închis de concepție Giprostanok.

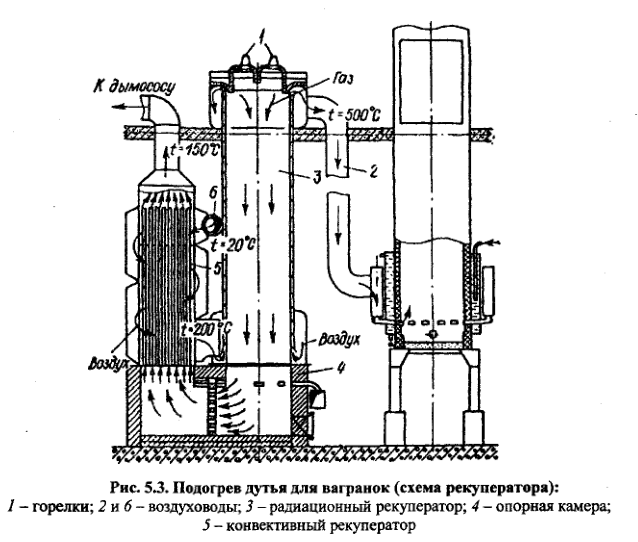

Încălzirea prin suflare în încălzitoare de aer independente încălzite cu combustibili speciali, independente de cuptor.

Ca încălzitor de aer, cel mai bine este să se utilizeze proiectul unui recuperator combinat radiativ și convectiv. Un astfel de încălzitor de aer constă din două recuperatoare — radiativ 3 și convectiv 5, amplasate unul lângă altul (fig. 5.3). Două arzătoare 1 pentru arderea gazelor naturale sunt amplasate în partea superioară a recuperatorului de radiație 3. Produsele de ardere coboară, așa cum se arată prin săgeți, prin arborele acestuia, camera de susținere 4 și apoi trec în tuburile recuperatorului convectiv 5, prin care urcă în partea superioară a acestuia, dau căldură tuburilor și sunt evacuate cu ajutorul evacuatorului de fum.

Aerul provenit de la ventilator prin canalul de suflare rece 6 intră în cavitatea dintre tuburile recuperatorului de convecție 5, unde temperatura aerului datorită transferului de căldură prin convecție de la tuburile încălzite de gazele fierbinți crește până la aproximativ 200 °C. Aerul preîncălzit trece în colectorul inferior (trecerea este marcată cu săgeți) al recuperatorului radiant 5 și intră în colectorul superior prin cavitatea dintre pereții acestuia. Datorită emisiei radiante (radiația gazelor fierbinți), temperatura aerului crește până la 450-550 °C. Din colectorul superior, aerul încălzit în final este introdus prin conducta de suflare la cald 2 în cutia tuyere a cuptorului.

Explozia la cald cu o temperatură de 500 °C crește temperatura fontei brute de pe jgheab cu 50 °C, ceea ce îmbunătățește calitățile tehnologice ale acesteia și, prin urmare, calitatea pieselor turnate. Intensificarea proceselor de topire este asociată cu o reducere semnificativă (25-30 %) a consumului de cocs, respectiv se reduce conținutul de sulf din fonta brută, precum și cantitatea de praf din gazele reziduale.

Printre avantajele încălzitoarelor cu aer încălzit separat se numără faptul că aerul cald intră în cuptor din primele minute de funcționare a acestuia, iar temperatura sa nu depinde de modul de topire a cuptorului și de factorii săi variabili, cum ar fi consumul de cocs, calitatea încărcăturii, cantitatea, temperatura și compoziția gazelor din cuptor etc., ceea ce asigură fiabilitatea instalației cuptorului și facilitează funcționarea sa. Atunci când se utilizează combustibil cu putere calorică ridicată, dimensiunea încălzitorului este redusă, iar proiectarea acestuia este simplificată. În același timp, o circumstanță importantă este poluarea minimă a suprafețelor de transmitere a căldurii ale încălzitorului de aer, deoarece nu există praf în gazele de ardere, datorită acestui fapt nu este nevoie de curățarea conductei și a altor părți ale încălzitorului de aer. Sistemul de curățare a gazelor din cuptor de praf și monoxid de carbon este, de asemenea, simplificat, deoarece devine inutilă pregătirea acestor gaze pentru postcombustie în cuptorul pentru recuperator. În plus, consumul de energie pentru transportul gazelor de furnal este redus.

Dezavantajul acestei metode de încălzire a furnalului este consumul suplimentar de combustibil și reducerea randamentului termic al unității de furnal, deoarece căldura gazelor reziduale ale furnalului nu este utilizată.

Recuperatoarele și încălzitoarele de aer utilizate pentru încălzirea explozibilului utilizează căldura gazelor reziduale sau căldura combustibilului suplimentar ars. Recuperatoarele metalice sunt cele mai frecvent utilizate pentru încălzirea blastului de furnal. Atât recuperatoarele, cât și încălzitoarele de aer utilizate pentru încălzirea blastului de furnal sunt împărțite în funcție de metoda de transfer de căldură în convective, radiații și combinate (radiații-convective).

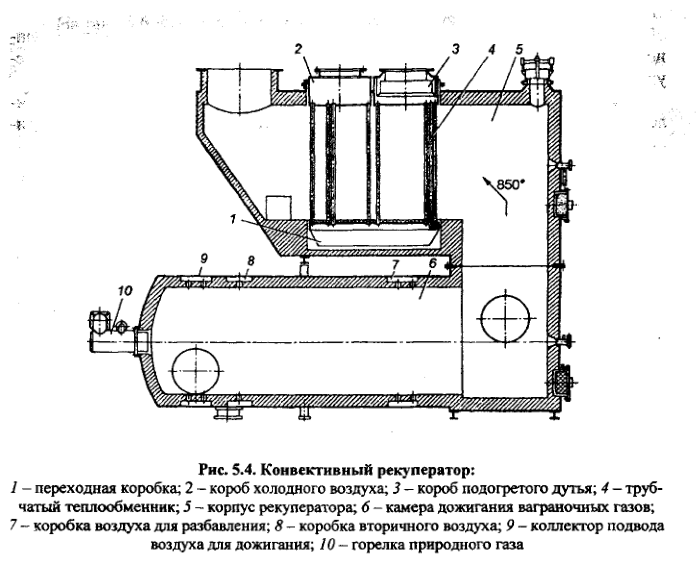

Recuperatoarele convective (fig. 5.4) funcționează, de regulă, la o temperatură a purtătorului de căldură la intrare nu mai mare de 800 °C (rareori 900 °C). În același timp, aerul este încălzit până la 300-450 °C. Postarderea CO se realizează într-o cameră specială preîncălzită la t > 600 °C în timpul arderii gazelor naturale.

La temperaturi ale gazelor de ardere de peste 900-1000 °С se utilizează recuperatoare de radiații. Rezistența termică ridicată a acestor recuperatoare le permite să funcționeze la o temperatură a gazelor de până la 1300 °С și să încălzească aerul din ele până la 500-700 °С. Recuperatoarele cu radiații au un coeficient ridicat de transfer de căldură numai la o temperatură a gazului mai mare de 800 °С. Prin urmare, în cazurile în care este rațional să se utilizeze mai mult lichidul de răcire, într-o gamă largă de temperaturi — de la înaltă (1100-1200 °С) la joasă (200-300 °С), se utilizează recuperatoare combinate radiativ-convective. Aceste recuperatoare au cel mai mare coeficient de utilizare a căldurii conținute în gazele de ardere.

Recuperatoarele convective cu tuburi cu ace sau recuperatoarele termobloc sunt utilizate mai des în străinătate, iar recuperatoarele cu radiații sunt utilizate mai rar. În țara noastră se folosesc două tipuri de recuperatoare de radiații: recuperatoare cu fante și recuperatoare cu tuburi. Primele sunt formate din doi cilindri concentrici sudați din foi de oțel termorezistent cu grosimea de 4-8 mm. Gazele de ardere trec prin cilindrul interior, iar în spațiul inelar dintre cilindri — aer încălzit. Aceste recuperatoare funcționează stabil dacă diametrul inelului interior nu depășește 1,5 m și presiunea aerului în spațiul inelar nu este mai mare de 1000 mmHg (104 Pa). Dacă recuperatoarele sunt mari, rigiditatea lor este adesea insuficientă și cilindrul interior se deformează în timpul funcționării, ducând la defectarea recuperatorului.

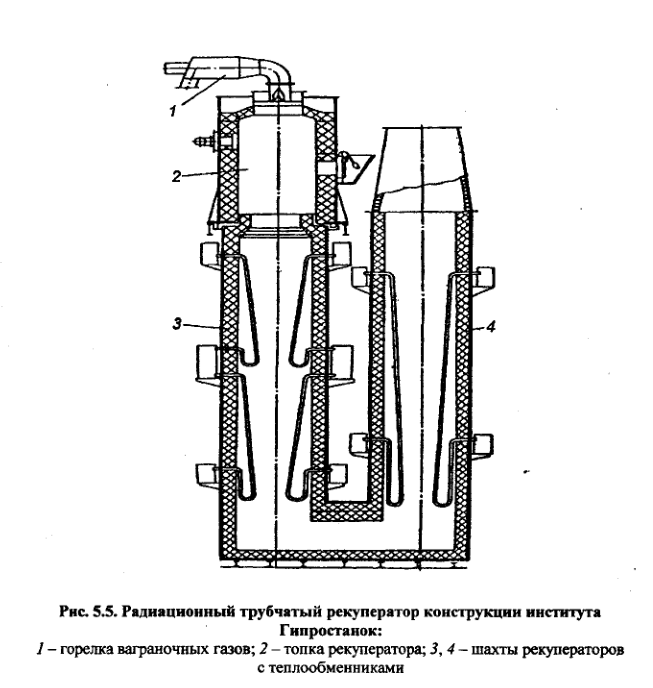

O rezistență semnificativ mai mare la temperaturi ridicate și presiuni ale aerului crescute a fost demonstrată de recuperatoarele de radiații tubulare (fig. 5.5), constând dintr-un număr mare de tuburi cu diametru mic, amplasate aproape unul de altul de-a lungul perimetrului arborelui căptușit. Gazele de ardere coboară în puț și se spală peste tuburile prin care este antrenat aerul. Avantajele recuperatoarelor cu tuburi de radiație: bună compensare termică a țevilor metalice, ușurință de fabricare, instalare, reparare și întreținere. Dezavantaje: rezistență hidraulică ridicată pe partea de aer; dimensiuni totale mari ale recuperatorului; volum mare de zidărie refractară, care crește inerția recuperatoarelor.

Încălzitoarele combinate de radiație și convective, de regulă, sunt utilizate pentru încălzirea blastului cuptorului numai datorită arderii gazelor naturale.

Atunci când blastul este încălzit de căldura gazelor din cuptor, eficiența cuptorului este crescută. Cu toate acestea, temperatura gazelor după recuperator este încă suficient de ridicată (650 °C) pentru ca gazele să poată fi utilizate, de exemplu, pentru a produce apă caldă sau abur.

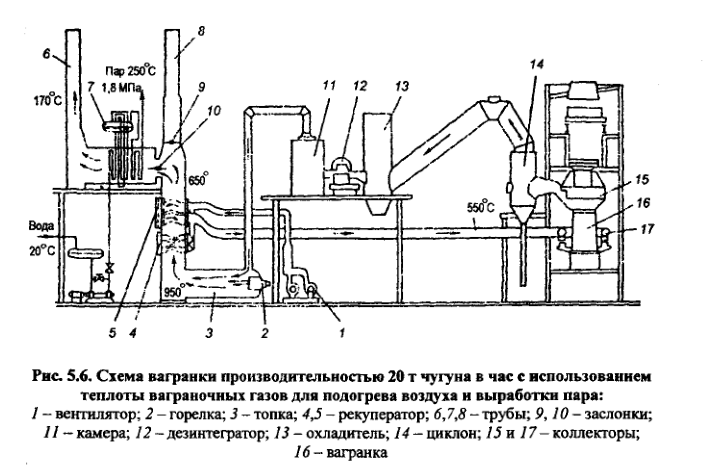

Fig. 5.6 prezintă un cuptor de furnal echipat cu un sistem de curățare și postcombustie a gazelor de furnal, un recuperator pentru încălzirea aerului la o temperatură de 550 °С și o unitate de generare a 13 tone de abur pe oră cu o temperatură de 250 °С și o presiune de 1,8 MPa.

Gazele de furnal din furnalul 16, prin intermediul colectorului unic 15, ajung mai întâi în ciclonul 14, unde cad cele mai mari particule de praf. În răcitorul 13, fluxul de gaze fierbinți este răcit prin jeturi de apă. În dezintegratorul 12 are loc un amestec intensiv de gaze cu apă între discurile rotative și staționare. Amestecul este atât de eficient încât toate pulberile conținute în gazele de digestie sunt umezite și eliminate odată cu fluxul de apă în bazin. În camera 11, gazele din cuptor sunt uscate, toată umiditatea care se scurge cade, iar gazele din cuptor curățate și răcite ajung în cuptorul 3. Arzătorul 2 este proiectat pentru încălzirea inițială a cuptorului și reglarea temperaturii gazelor în jurul valorii de 950 °C.

Aerul este introdus de ventilatorul 1 în recuperatorul tubular 5, care funcționează în conformitate cu schema fluxului încrucișat contra fluxului. În recuperatorul 5, cantitatea principală de aer este încălzită la o temperatură de 550 °C. Recuperatorul 4, care funcționează conform schemei de contracurent cu flux încrucișat, îndeplinește funcțiile unui ecran, acesta protejând recuperatorul principal 5 de radiațiile termice provenite de la cuptorul 3. Aerul rece este introdus în prima secțiune (de-a lungul cursului produselor de ardere) a recuperatorului 4, care intră apoi în a doua secțiune a recuperatorului 4, apoi se amestecă cu aerul cald care iese din recuperatorul 5 și este direcționat printr-o conductă către colectorul de aer 17 al cuptorului.

Produsele de ardere după recuperatoare (cu clapeta deschisă 10 și clapeta închisă 9 intră în canalul orizontal, unde se află conductele instalației 7 pentru producerea aburului cu o presiune de 1,8 MPa, se răcesc la o temperatură de 170 ° C și se ejectează prin conducta 6. Conducta 5 este proiectată pentru îndepărtarea produselor de ardere în timpul reparării instalației de abur.