Minereurile de fosfat, împreună cu minereurile de apatită, sunt principala sursă de materie primă de fosfor. Cele mai mari rezerve ale acestora sunt concentrate în Rusia, Kazahstan, Estonia SUA și Maroc.

02.12.2019 Subiect: Minerit și materii prime chimice Autor: Paxey

În acest articol:

Conținut

Caracterizarea succintă a minereurilor de fosfat și cerințele pentru concentrate

Minereurile de fosforit, împreună cu minereurile de apatită, sunt principala sursă de materii prime de fosfor. Cele mai mari rezerve ale acestora sunt concentrate în Rusia, Kazahstan, Estonia, SUA și Maroc. Conținutul mediu de P2O5 în minereurile din zăcămintele noastre este de aproximativ 13 %, în timp ce în SUA este de 15-32 %, iar în Maroc — 29-34 %.

Fosforitele sunt roci. Materia fosfatică din ele este reprezentată de un compus de tipul αCa3(PO4)2 — βCaF2 × γCaCO3care conține 33-36 % P2O5. În fosforitele gelatinoase, aceasta cimentează (adesea împreună cu carbonați, impurități organice și oxizi de fier) noduli individuali (cu dimensiuni de până la 5-10 cm) compuși din cuarț, glauconit, argilă și alte minerale nefosfatice și dispersați în rocile gazdă (nisip, glauconit, cretă, argilă, calcar etc.).

Dimpotrivă, în fosforitele granulare și în cele de cochilie, pietricelele și cochiliile fosfatate sunt cimentate de ciment argilo-feroid, silicat sau carbonat nefosforic. În funcție de natura acestuia din urmă, minereurile se numesc gresie fosforitică sau calcar fosfatizat.

În fosforitele cu pat, roca masivă continuă este fosfatată de granule fine de materie fosfatică cu ciment fosfat-carbonat și fosfat-silicios. Fosforitele constau în principal din fosfat, carbonați (calcit, dolomit) și calcedonie. Glauconitul este foarte rar.

Specificațiile pentru concentratele obținute din îmbogățirea rocilor fosfatice depind de natura utilizării lor ulterioare.

Concentratele utilizate pentru producerea de făină de fosfat (ca îngrășământ pe soluri acide) trebuie să conțină cel puțin 20-29% P2O5pentru producția de fosfor galben — 24-25 % P2O5pentru prelucrarea acidă (pentru producerea de superfosfat, nitrofos, ammofos etc.) — 24,5-28 % P.2O5pentru producția de fosfați defluorați — 23-26 % P2O5; pentru producția de fosfați de calciu-magneziu — 27-28 % P2O5 și termofosfați — 24-26 % P2O5.

Concentratele de fosfat furnizate de diferite țări pe piața internațională au un conținut ridicat de fosfat și un conținut scăzut de impurități nocive (Fe2O3Al2O3, MgO, CO2). Concentratele cu conținut de P2O5 Concentratele cu un conținut de P mai mic de 30 % nu sunt practic disponibile pe piața internațională și sunt prelucrate pentru acid fosforic și îngrășăminte minerale în apropierea locului de producție. Acestea au următoarele cerințe: P2O5 — până la 31,1 %; CaO — 45 %; Fe + Al — 3,5 %; MgO — până la 0,4 %; reziduuri insolubile — până la 10-15 %.

Procese tehnologice de valorificare a rocilor fosfatice

Principalele metode de valorificare a rocilor fosfatice sunt spălarea, separarea în suspensii grele și flotarea. Metodele promițătoare de prelucrare și valorificare a rocilor fosfatice includ tratamentul termic și separarea magnetică.

Pentru spălarea minereurilor fosfatice, se utilizează trei tipuri de aparate în diferite combinații: spălătoare cu tambur (butari și spălătoare), ecrane (vibratoare, fixe, cu arc) și spălătoare cu jgheaburi sau clasificatoare (în spirală, hidraulice sau sub formă de turnuri de spălare) într-un ciclu închis cu concasoarele cu ciocane.

Îmbogățirea în nămoluri grele este, de obicei, supusă numai la grade mari de minereu inițial, iar flotarea — la nămoluri de la concentrarea gravitațională și minereuri topite subțire.

Dificultățile îmbogățirii prin flotare se datorează:

- dispersabilitatea ridicată a fosfatului conținut în granulele care trebuie separate. Este adesea necesar să se separe grăunțe cu cantități mai mari și mai mici de fosfat care au proprietăți de flotare similare;

- prezența frecventă a carbonaților de calciu și magneziu, care au o flotabilitate similară cu cea a fosfaților;

- prezența în unele minereuri a unor cantități importante de hidroxizi de fier și argile, care, atunci când sunt zdrobite, formează o cantitate mare de nămol ocru-argilos, ceea ce înrăutățește brusc flotarea și poluează concentratul;

- costul scăzut al concentratelor obținute, care nu permite utilizarea unor reactivi scumpi și eficienți și a unor scheme tehnologice complexe de flotare. La flotarea rocilor fosfatice, se utilizează reactivi ieftini, care sunt obișnuiți pentru flotarea altor minereuri nesulfurate. În cazurile cele mai frecvente, este necesar să se aplice în mod consecvent colectori de tip anionic și cationic.

În absența carbonaților de metale alcalino-pământoase în minereu, separarea fosforitei de rocă silicată din materialul deslimitat se poate realiza fie prin flotare anionică directă a fosforitei, fie prin flotare inversă a silicaților cu amine (0,2-0,5 kg/t) cu un mic adaos de amidon. Suspensiile sunt atașate la concentratul de fosfat.

Prezența glauconitei în suspensie perturbă selectivitatea flotării fosforitei, deoarece suspensiile de glauconită reduc fosforita, iar suspensiile de fosforită activează glauconita. Avantajarea eficientă a nisipurilor fosfatate cu cuarț-glauconit se realizează prin utilizarea separării premagnetice a minereului, care asigură separarea glauconitului slab magnetic într-un produs separat. Flotarea selectivă a minereurilor fosforitice argilo-glauconitice neaglomerate (de exemplu, zăcământul Egoryevskoe) este posibilă, de asemenea, după prăjirea preliminară a minereului în bucăți mari la temperatura de 700-1000 ° C, în procesul căruia fosforitul se transformă în forme minerale cu structură cristalină de apatită și activitate de flotare mai mare, menținând în același timp flotabilitatea scăzută a mineralelor de rocă: cuarț și glauconit.

Prăjirea minereurilor fosforitice se realizează pentru a rezolva una sau mai multe dintre următoarele probleme

- descompunerea termică a carbonaților la o temperatură de 950- 1000 °C în cuptoare cu pat fluidizat, cu eliberarea de dioxid de carbon și formarea de portlanită MgO și var CaO, care sunt eliminate sub formă de nămol subțire după stingerea minereului ars cu apă, spălarea și dispersarea produselor de stingere. Conținutul de P2О5 în materialul fosfatic crește până la 33-35 %;

- eliminarea (ca urmare a descompunerii la temperaturi de 300-350 °C) a materiei organice prezente în minereuri, care împiedică prelucrarea chimică a rocilor fosfatice din cauza formării unei spume stabile în reactoare. Datorită eliminării materiei organice, a dioxidului de carbon și a apei de cristalizare, conținutul de P2О5 cu 2-3 %; creșterea fragilității minereului de 2-2,5 ori ca urmare a prăjirii crește productivitatea morilor și oferă posibilitatea unei deschideri mai complete a agregatelor, fără a crește randamentul calităților fine. Deshidratarea mineralelor bazice și trecerea în soluție a diferitelor săruri, la rândul său, crește viteza de sedimentare a nămolurilor fine de 2-2,5 ori și viteza de filtrare a acestora de 4-6 ori;

- o scădere bruscă a solubilității oxizilor de fier și aluminiu în acizi după arderea la o temperatură de 900-1000 °C, ceea ce face posibilă îmbunătățirea semnificativă a tehnologiei de prelucrare chimică a rocilor fosfatice și reducerea consumului de acid cu 30%;

- creșterea flotabilității fosfatului la deteriorarea flotabilității rocilor minerale, ceea ce permite îmbunătățirea selectivității procesului de flotare și a indicatorilor tehnologici de îmbogățire;

- creșterea susceptibilității magnetice a glauconitei și a mineralelor de fier, ceea ce face posibilă îndepărtarea lor mai eficientă prin separare magnetică.

Peste mări, prăjirea rocilor fosfatice este utilizată pentru finisarea concentratelor (de exemplu, în Florida și Carolina de Nord). Prăjirea prin calcinare este utilizată pe scară largă în Africa de Nord. Prăjirea rocilor fosfatice nu a găsit încă aplicații industriale în uzinele noastre.

Marea varietate de tipuri și caracteristici tehnologice ale minereurilor de fosfat a condus la o varietate de tehnologii pentru prelucrarea acestora. În cazurile în care minereul este suficient de bogat, aceasta se limitează la zdrobire, uscare și cernere (de exemplu, în Maroc), sau la desprăfuire (Iordania) sau deslimare (Tunisia, Rio de Oro). În alte cazuri, se utilizează sisteme combinate destul de complexe care implică spălarea și flotarea (SUA, Senegal), spălarea și prăjirea (Algeria), separarea magnetică și flotarea (America de Sud) și alte sisteme combinate.

Îmbogățirea rocilor fosfatice de gălbenuș

În Rusia, roca de fosfat yolvak este reprezentată de minereuri din zăcămintele Egoryevskoye, Vyatsko-Kamskoye, Polpinskoye, Chilisayskoye și alte zăcăminte. O trăsătură caracteristică a rocilor fosfatice yolvak este dezintegrarea lor selectivă, care este utilizată în tehnologia îmbogățirii lor primare. Minereurile caracterizate printr-un conținut ridicat de argilă sunt dezintegrate prin spălare în spălătoare gravitaționale (sau butari), apoi sunt deshidratate pe site cu clasificare simultană de 5-0,3 mm. Granulația este stabilită astfel încât să se obțină un concentrat condiționat. Totuși, acest lucru este posibil numai atunci când conținutul de P din minereul de alimentare este ridicat.2О5 în minereul inițial.

Mult mai des, acest lucru este imposibil din cauza compoziției minerale complexe, a intercreșterii fine a fosfaților și a mineralelor cu conținut de fier, a prezenței substanțelor argiloase. Obținerea concentratelor condiționate necesită îmbogățirea suplimentară a minereului spălat prin flotare, separare magnetică, efecte termice etc.

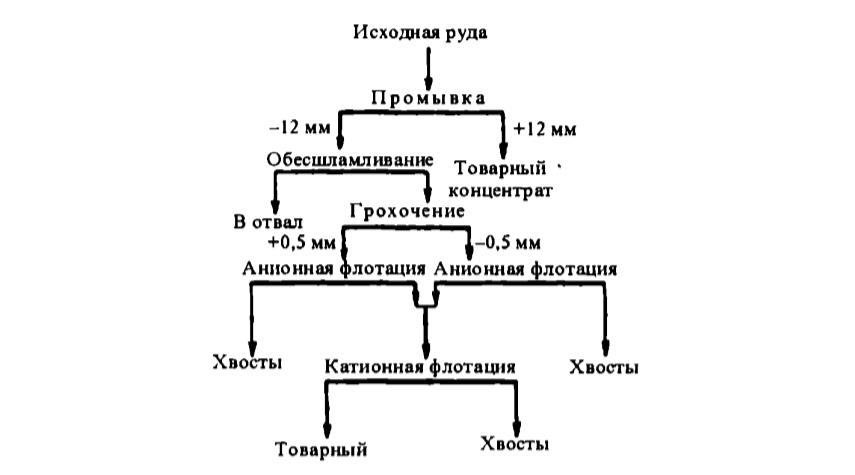

Astfel, tehnologia standard de valorificare a minereurilor fosfatice din Florida (SUA), care conțin 9-18 % P2О5este spălarea cu obținerea unui produs finit (pietricele de fosfat) cu dimensiunea d e-19- 1,2 mm, conținând 25-32 % P2О5și material desprăfui t-1,2+0,1 mm, care după descompunerea de 0,5 mm se introduce la flotare (Fig. 7.2).

Fracția fin ă-0,5+0,1 mm este flotată în mașini de flotare convenționale la pH 8,9-9,5; fracția grosieră este flotată în aparate cu design special (pe concentrare, mese cu bandă etc.). În ambele cazuri, ca reactivi-colectorii folosesc tall oil în combinație cu uleiuri apolare și sodă caustică sau amoniac anhidru pentru ajustarea pH-ului pulpei.

Concentratele grosiere și fine din flotația principală care conțin 8-40 % silicați sunt spălate cu acid sulfuric pentru desorbția colectorului și supuse flotării la pH 6,8-7,5 cu un amestec de colectori cationici, care permite obținerea unui concentrat de produs de cameră care conține 32-36 % P2О5 cu recuperare de P2О5 92-98 % din operație.

Conținutul ridicat de oxizi semi-fluorici (Fe2O3 și Al2O3) în concentratul spălat al minereurilor fosfatice din Rusia nu permite utilizarea acestuia pentru producerea de îngrășăminte solubile. De exemplu, pentru producția de fosfat de nitroamoniu, conținutul de fier divalent nu trebuie să depășească 0,5%. Din cauza influenței negative a nămolurilor și a compușilor solubili în apă (gips), flotarea concentratului spălat este imposibilă. Separarea preliminară a nămolului cauzează pierderi mari de P2О5 (mai mult de 30 %), iar concentrația ridicată de săruri de duritate duce la un consum ridicat de reactivi.

O îmbunătățire fundamentală a flotării fosfaților a fost obținută prin tratament termic preliminar. Avantajarea prin prăjire-flotare a concentratului spălat duce la obținerea unui produs adecvat pentru producția de îngrășăminte solubile. Cu toate acestea, realizarea unei astfel de tehnologii în industrie necesită costuri semnificative de capital și de exploatare.

Mai eficientă din punct de vedere tehnic și economic este tehnologia de prelucrare a minereurilor spălate cu utilizarea separării magnetice și a flotării, bazată pe următoarele dispoziții

- principalul purtător de fier și aluminiu din minereu este glauconitul;

- valoarea susceptibilității magnetice specifice a glauconitei, în comparație cu cuarțul și fosfatul, este suficientă pentru levigarea selectivă a acesteia într-un câmp magnetic de mare intensitate.

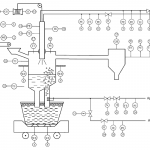

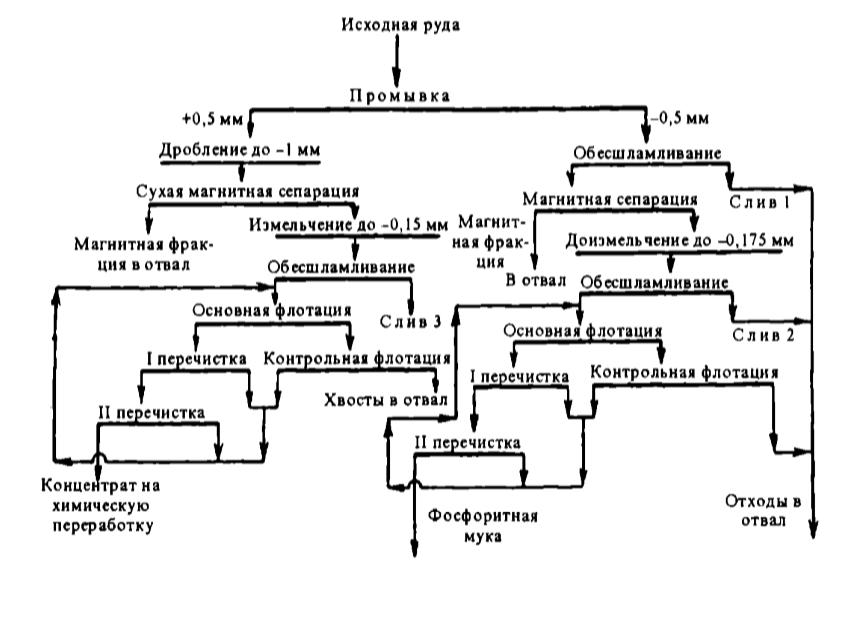

Schema tehnologică de valorificare propusă, care include spălarea, separarea magnetică și flotarea (Fig. 7.3), furnizează două produse — concentrat pentru descompunerea în acid sulfuric și făină de fosfat.

Fracția nemagnetică deslimitată a fost flotată cu săpun sulfat și parafină în prezența sodei și a sticlei lichide.

Îmbogățirea rocilor fosfatice de formare

Un exemplu de fosforite de formare sunt fosforitele din bazinul Karatau (Kazahstan), caracterizate prin compoziție minerală complexă, intercreșteri fine de fosfați, dolomită, calcit, calcedonie și cuarț și predispuse la formarea de nămol.

Aceste caracteristici ale compoziției materiale a fosforitelor de formare și apropierea proprietăților fizico-chimice și de flotare ale mineralelor predetermină dificultățile de îmbogățire a acestora.

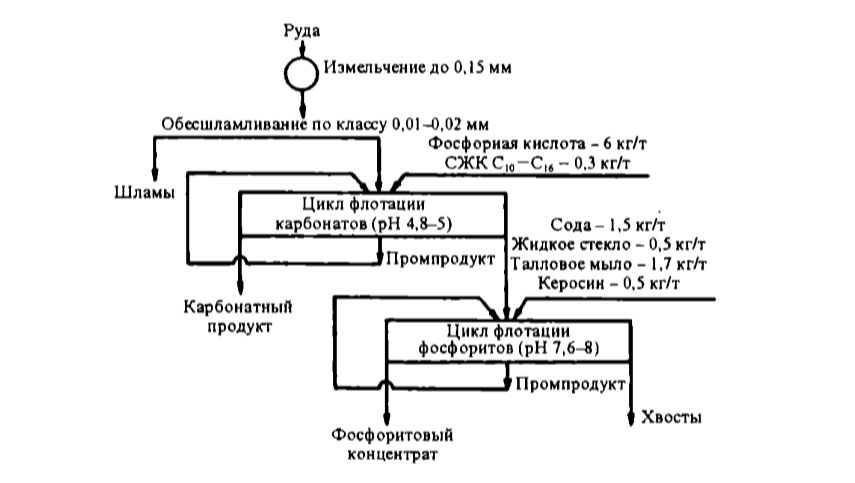

Dintre schemele de îmbogățire prin flotare propuse, cea mai eficientă este schema de flotare carbonat-fosfat (fig. 7.4)

Conform acestei scheme, minereul este concasat l a-0,15 mm și, după o deslimare parțială d e-0,01-0,02 mm, este trimis la ciclul de flotare a carbonatului, care se realizează într-un mediu acid (pH 4,5-5), creat de acid fosforic cu utilizarea acizilor grași sintetici (SFA) cu C .10—С16. Produsul spumă concentrează carbonați, în timp ce produsul cameră concentrează un amestec de fosfați și minerale silicioase. Acesta din urmă este supus flotării fosfaților la un pH de 7,6-8, creat prin sifonare folosind săpun înalt, parafină și sticlă lichidă.

Tehnologia permite obținerea de concentrate condiționate pentru prelucrarea chimică, dar este caracterizată de costuri energetice ridicate.

Tehnologia propusă de îmbogățire termomecanică, care prevede prăjirea minereului zdrobit (-25 mm) la o temperatură de 950 ° C, spălarea minereului ars într-o moară cu bile și dubla desliminare în clasificatoare, este și mai consumatoare de energie și mai costisitoare.

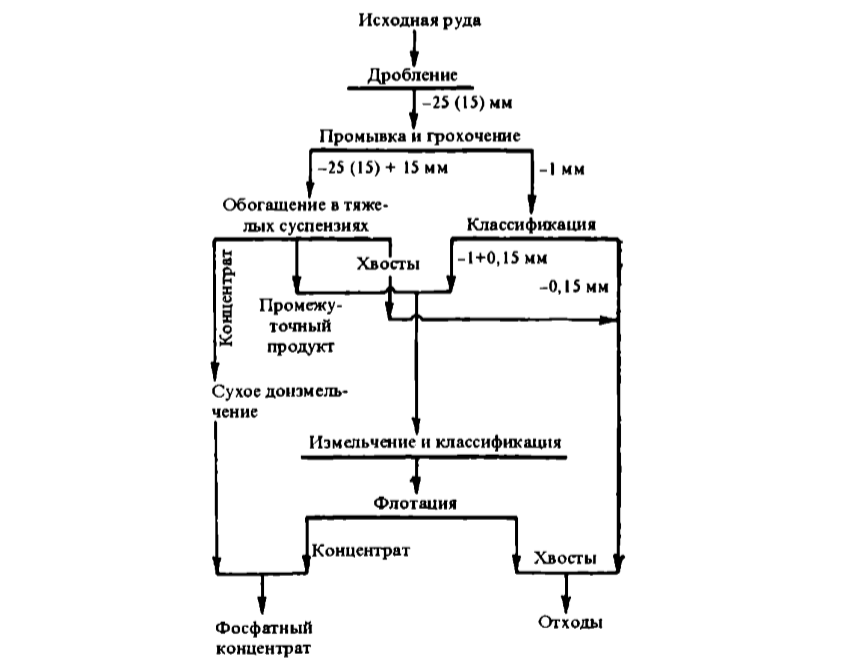

O reducere semnificativă a costurilor de îmbogățire este obținută prin utilizarea unei scheme combinate de flotare gravitațională (fig. 7.5).

Schema gravitațională-flotație se caracterizează nu numai prin parametri tehnologici de îmbogățire suficient de ridicați, ci și prin diferențe favorabile în ceea ce privește indicatorii tehnici și economici, permițând extragerea a 50% din componenta utilă printr-o metodă ieftină. În acest caz, numai 40 % din material este livrat la prelucrarea mai costisitoare — flotarea, care se efectuează în modul standard (a se vedea figura 7.4). Pentru îmbogățirea anumitor tipuri de minereuri fosfatice din bazinul Karatau a fost demonstrată principala posibilitate de aplicare a schemei combinate, care include în plus sortarea fotometrică a minereurilor de calitate mare (-200 + 25 mm).

Îmbogățirea fosforitelor de cochilie

Un exemplu de fosforite coquina sunt minereurile din bazinul fosforitifer Baltic.

Compoziția minerală mai simplă, izolarea granulelor de fosfat și cuarț cu dimensiuni suficiente, conținutul scăzut de carbonați, substanțe argiloase și diferențele semnificative în proprietățile fizice și chimice ale mineralelor separate predetermină îmbogățirea destul de eficientă a acestor minereuri atunci când se utilizează scheme și moduri tehnologice relativ simple.

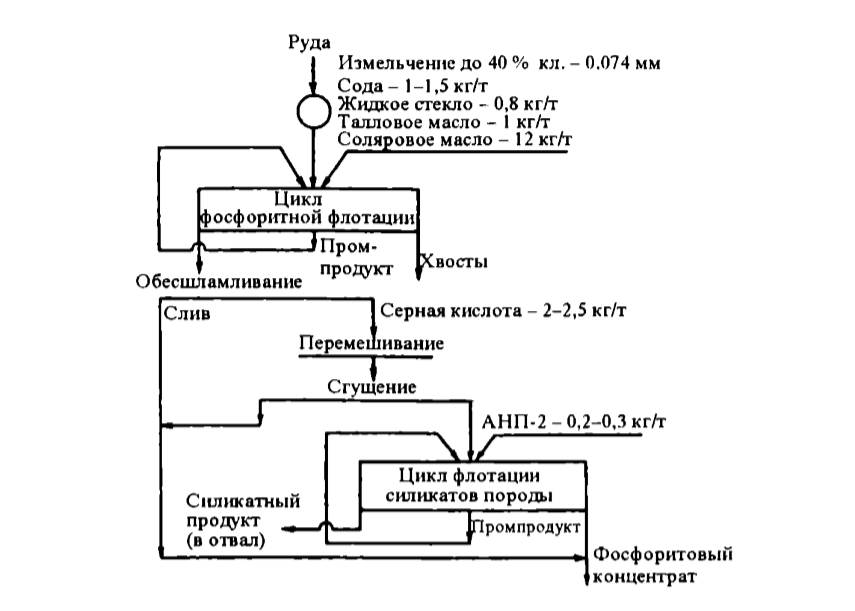

Schema tehnologică dezvoltată pentru fosforitele Kingisepp (Fig. 7.6) constă în două cicluri — anionic și cationic.

Concentratul obținut din minereurile Kingisepp (6-7 % P2О5) este tratat cu acid sulfuric după o deslimare preliminară și trimis pentru flotare cu colector cationic. Produsul de cameră al flotării cationice conține 34-35 % P2О5 cu o recuperare de 71-72 %, este combinat cu nămolurile pentru a forma un concentrat final care conține 31-33 % P cu o recuperare de 87-90 %.

Dacă, dimpotrivă, flotarea principală se realizează cu colector cationic și fosforitele rămân în reziduuri, acestea se îngroașă, se adaugă sticlă lichidă pentru deprimarea fosforitelor, iar carbonații se flotează cu tall oil sau alte săpunuri și produse tehnice.