Flotarea (din engleză flotation — plutire, plutire) este descrisă pe scurt după cum urmează: pulpa de minereu fin măcinat după adăugarea unor cantități mici de reactivi speciali de flotare este suflată cu aer și amestecată intensiv. Sub acțiunea reactivilor de flotare, mineralele de minereu își pierd capacitatea de a fi umezite de apă, astfel încât granulele lor se lipesc de bulele de aer și plutesc la suprafață sub formă de spumă, iar deșeurile de rocă rămân în pulpă.

16.11.2016 Minereu: Minereuri de metale neferoase Autor: Paxey

În acest articol:

Minereurile de metale neferoase grele sunt îmbogățite în principal prin flotare, iar alte metode de îmbogățire sunt utilizate mai rar.

Flotarea (din engleză flotation — plutire, plutire) este descrisă pe scurt după cum urmează: pulpa de minereu fin măcinat după adăugarea unor cantități mici de reactivi speciali de flotare este suflată cu aer și amestecată intens. Sub acțiunea reactivilor de flotare, mineralele își pierd capacitatea de a fi umezite de apă, astfel încât granulele lor se lipesc de bulele de aer și plutesc la suprafață sub formă de spumă, iar deșeurile de rocă rămân în pulpă. Spuma care transportă particule de minereu mineral este îndepărtată și deshidratată pentru a produce concentrat. Pulpa de steril (reziduurile) este evacuată la groapa de gunoi. Aceasta este pompată și canalizată pe tobogane sau este, de asemenea, mai întâi deshidratată pentru reutilizarea apei (în zonele cu o aprovizionare dificilă cu apă) și apoi dusă la groapa de gunoi ca o masă groasă și umedă.

Folosind numai reactivi de flotare, este posibil să se transforme toate mineralele sulfurate în spumă, lăsând oxizii și pirita în suspensia de reziduuri. Se obține astfel un concentrat colectiv.

Atunci când concentratul colectiv este flotat din nou cu alți reactivi, mineralele pot fi ridicate în spumă unul câte unul, producând concentrate selective.

Flotarea selectivă a minereului este, de asemenea, posibilă, atunci când concentratele selective sunt recuperate din suspensia de minereu, reziduurile rămânând în suspensie.

Din această scurtă descriere reiese clar că flotarea necesită măcinarea fină a minereului și apoi deshidratarea produselor de flotare. O descriere a acestor etape constituie conținutul următor al acestei secțiuni.

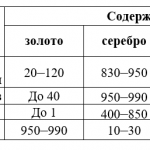

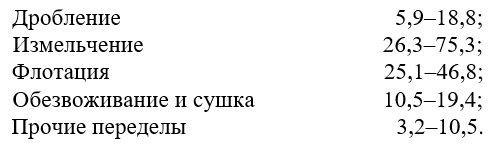

Este interesant să se compare costul proceselor individuale de îmbogățire (% din costurile totale) și să se vadă costul comparativ al măcinării:

Avantajarea minereurilor prin flotare este rezumată mai jos.

Conținut

Zdrobire și măcinare

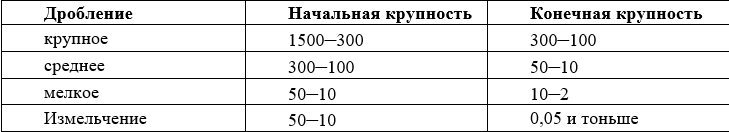

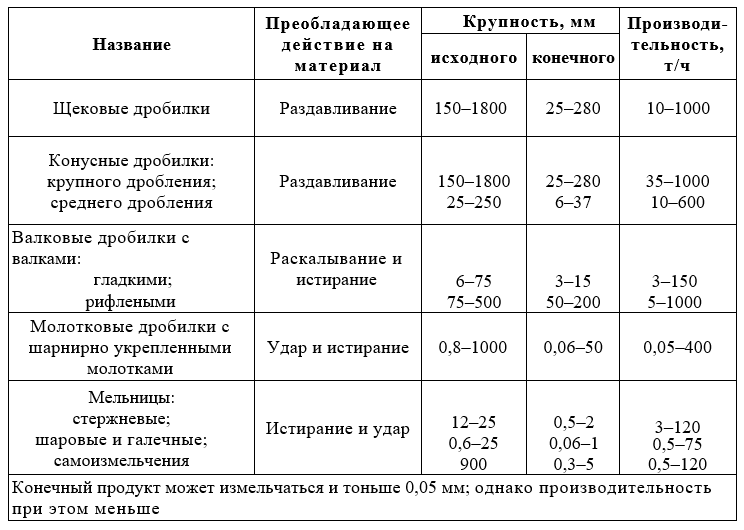

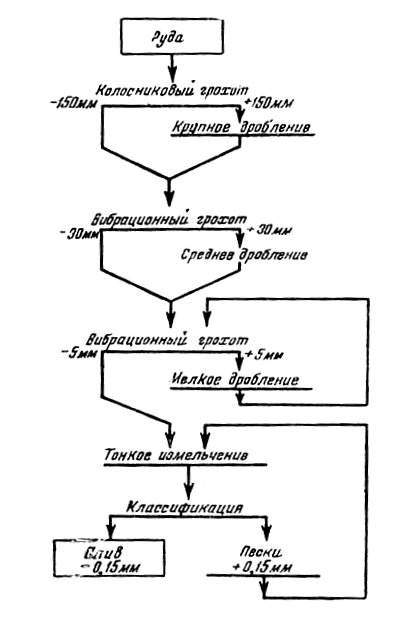

Bucățile de minereu care provin din mină pot avea un diametru de peste 1500 mm, iar flotarea necesită particule de obicei mai fine de 0,1 mm. Prin urmare, minereul este concasat și pulverizat în mai multe etape pe diferite utilaje. Există următoarele etape de concasare și măcinare a minereului înainte de flotare, mm (tabelul 7).

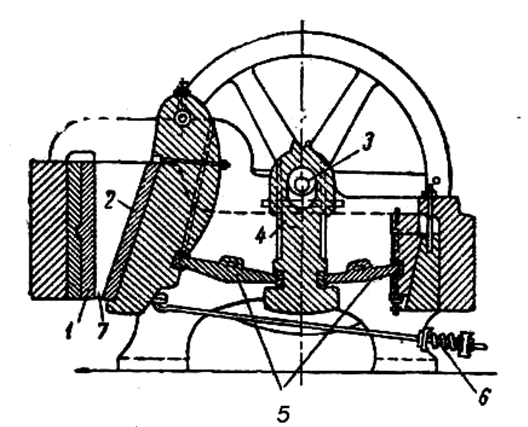

Pentru zdrobirea grosieră se utilizează concasoare cu fălci sau concasoare conice. Concasorul cu fălci (fig. 7) zdrobește bucăți de minereu între fălcile din oțel dur; una dintre fălci este fixă, iar cealaltă este oscilantă. Suprafața fălcilor este ondulată, iar proeminențele de pe una dintre ele se opun adânciturilor de pe cealaltă. Prin rotirea arborelui cu excentricul 3, tija de legătură 4 urcă și coboară, modificând astfel unghiul dintre plăcile de distanțare 5. Fălca mobilă se apropie de cea staționară, zdrobind minereul, apoi se îndepărtează de aceasta sub acțiunea arcului 6. Minereul cade în fanta de evacuare.

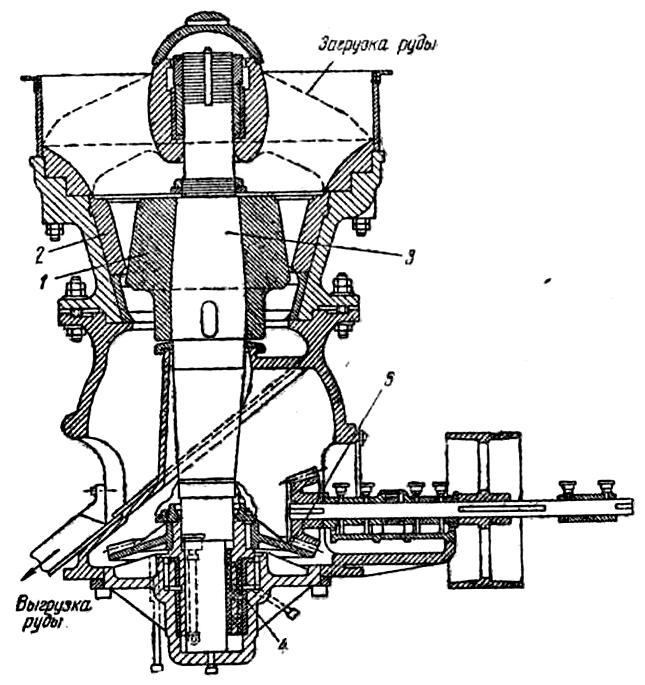

Conurile de concasare de diferite modele sunt adecvate pentru concasarea grosieră, medie și fină. Suprafețele de concasare ale concasorului prezentat în figura 8 sunt sub formă de conuri trunchiate.

Conul mai mic se rostogolește pe suprafața interioară a conului mai mare, zdrobind bucățile de minereu. Capătul superior al arborelui care poartă conul mobil este articulat pe corpul concasorului, în timp ce capătul inferior este introdus liber în cupa excentrică rotită prin transmisia de la motorul electric.

Concasorul cu con de concasare medie (fig. 9) se deosebește de cel anterior prin absența suspensiei arborelui articulat.

Formațiunile conurilor sunt mai blânde, astfel încât materialul concasat este obținut mai fin și mai omogen ca dimensiune. Pentru a preveni ruperea de scule și alte obiecte metalice, părțile corpului concasorului sunt articulate prin arcuri.

Pentru zdrobirea grosieră, medie și fină a materialelor fragile, relativ moi și lipicioase, se folosesc concasoarele cu impact, care se împart în concasoare cu ciocane și dezintegratoare. Acțiunea concasorului cu ciocane este clară fără descriere (fig. 10), rotorul său are 800 — 1000 rpm.

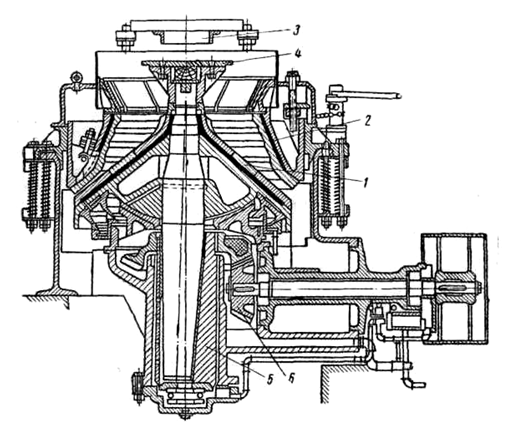

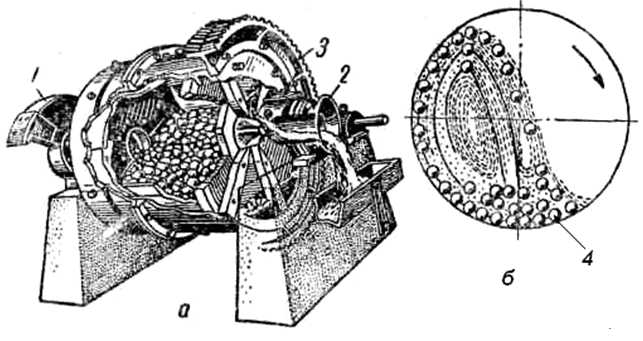

Morile (fig. 11) sunt utilizate pentru măcinarea fină a bucăților cu diametrul mai mic de 50 mm. Minereul este încărcat într-un tambur de oțel care se rotește orizontal în jurul axei sale, împreună cu tije sau bile de oțel. Diametrul corpurilor de concasare — tije sau bile — este de la 20 la 150 mm, iar viteza de rotație a tamburului este de la 12 la 40 rpm. Când tamburul se rotește, corpurile de concasare se ridică la o anumită înălțime și apoi cad, rupând bucăți de minereu.

În funcție de tipul corpurilor de concasare, morile se împart în mori cu bare, mori cu bile și mori cu pietricele; în cazul morilor cu pietricele, corpul de concasare este o pietricică de silex. În ultimul timp, din cauza consumului mare de fier provenit din abraziunea bilelor sau a tijelor și a contaminării nedorite a unor minereuri cu fier, morile cu pietricele au devenit mai utilizate, la fel ca și automărunțirea, în care corpurile de concasare sunt chiar bucăți de minereu.

Se face o distincție între măcinarea uscată și măcinarea umedă în pulpă. Măcinarea umedă elimină pulverizarea și aglomerarea. De obicei, morile funcționează continuu. Minereul și apa sunt introduse printr-un trunchi gol la un capăt al tamburului, iar pulpa de minereu zdrobit este evacuată prin trunchiul opus.

Densitatea pastei se caracterizează prin raportul dintre masa lichidului și masa solidului (w : t) sau prin procentul masic de solid. La măcinarea în mori, pulpa conține între 40 și 75 % solide. Gradul dorit de mărunțire se obține prin ajustarea vitezei de alimentare — durata de timp în care minereul rămâne în moară. Sunt prezentate câteva caracteristici tehnice ale concasoarelor și ale morilor (tabelul 8).

Clasificarea minereului în funcție de grosime

În fiecare etapă de zdrobire și măcinare, diferitele minerale sunt zdrobite în mod diferit în funcție de duritatea, fragilitatea, duritatea și forma bucăților. După orice etapă de concasare, o parte din minereu poate fi mai fină decât dimensiunea țintă și, prin urmare, poate reprezenta o sarcină inutilă pentru următorul concasor. Pentru o mai bună utilizare a concasoarelor, minereul după fiecare etapă de concasare este clasificat prin criblare, similar cu cernerea. În acest scop, se utilizează ecrane de diferite modele.

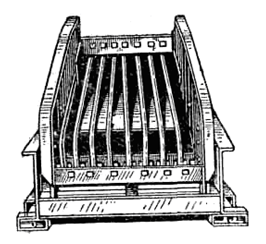

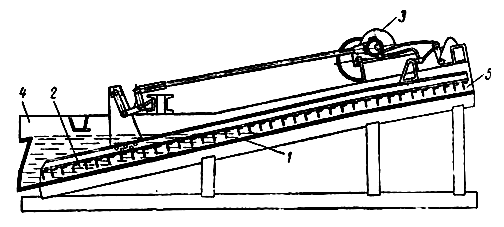

Cel mai simplu ecran cu grătare (fig. 12) constă din bare paralele de oțel — grătare înclinate la un unghi de 35-40 de grade. Distanța dintre grătare (spațiul) corespunde limitei de separare prin grosime: de obicei, aceasta nu este mai mică de 25 mm. Minereul alunecă liber de-a lungul grătarelor și o mică parte din el cade prin goluri. Ecranele cu grătare sunt ieftine, dar eficiența lor (despărțirea completă a materialului fin) este scăzută. Acestea sunt utilizate înainte și după concasarea grosieră.

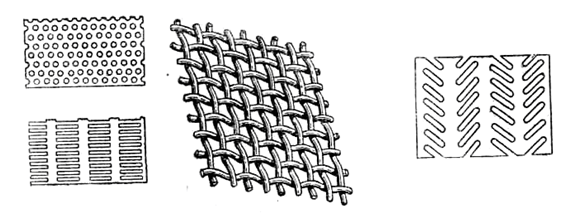

În loc de bare de oțel — grilaje pentru ecranele vibrante, trommel și alte ecrane, se utilizează grilaje (Fig. 13).

Ecranul vibrant este o grilă metalică întinsă pe un cadru. Grila vibrează sau oscilează de la o acționare mecanică sau de la electromagneți. Pentru a separa mai multe clase de dimensiuni, se instalează mai multe ecrane unul deasupra celuilalt. Ecranele vibrante sunt utilizate după concasarea medie sau fină.

Ecranul trommel are un ecran de sortare în formă de cilindru. Acesta se rotește pe o axă înclinată cu un unghi mic. Minereul este turnat pe suprafața interioară a tamburului, trecând treptat de la capătul său ridicat la capătul său coborât. Pentru separarea simultană a mai multor grade de grosime, se instalează concentric mai multe ecrane cu celule de dimensiuni diferite.

Cernerea este puțin utilă pentru materialele fine, care se aglomerează și sunt ușor pulverizate. Prin urmare, materialele fin măcinate sunt clasificate în pulpe. Această clasificare se numește clasificare umedă sau hidraulică, iar aparatele utilizate pentru aceasta se numesc clasificatoare. Clasificarea hidraulică se bazează pe faptul că, cu cât particula este mai grosieră (mai grea), cu atât se sedimentează mai repede în pulpă.

Orice clasificator hidraulic este un vas umplut cu o suspensie de minereu care curge continuu. Pe parcursul timpului petrecut în clasificator, particulele grosiere (nisipuri) se depun, iar particulele mai fine sunt antrenate de scurgere. Cu cât viteza pulpei care trece prin clasificator este mai mică și cu cât vâscozitatea acesteia este mai mică, cu atât particulele de material din scurgere sunt mai fine.

Clasificatoarele de diferite modele diferă în ceea ce privește forma vasului și modul de evacuare a nisipurilor.

Clasificatorul cu cremalieră (fig. 14) are o cuvă de oțel înclinată cu fundul plat. Pasta este introdusă printr-un jgheab la un capăt al jgheabului și evacuată de la celălalt capăt printr-un prag, a cărui înălțime poate fi modificată. Nisipul depus pe fundul jgheabului este greblat treptat de un rând mecanizat până la capătul ridicat al jgheabului și evacuat.

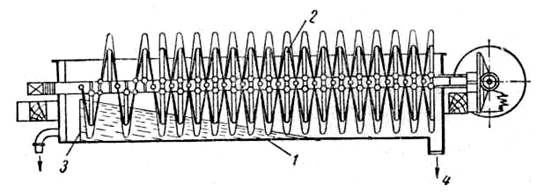

Clasificatorul în spirală (fig. 15) diferă de clasificatorul cu cremalieră prin secțiunea semicirculară a jgheabului. Pentru îndepărtarea nisipului se utilizează un burghiu. Mecanismul clasificatorului în spirală este mai simplu și mai fiabil decât cel al clasificatorului cu cremalieră.

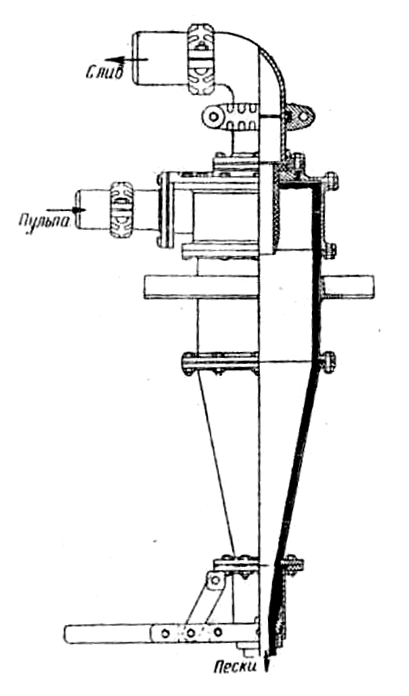

Clasificarea în hidrocicloanele frecvent utilizate (Fig. 16) este foarte productivă. Particulele mari și mici ale pulpei sunt separate aici sub acțiunea forței centrifuge. Pasta este introdusă în hidrociclon tangențial la secțiunea transversală a acestuia, la viteză mare. Acest lucru face ca pulpa să se învârtă și să se deplaseze în spirală în aparat. Particulele mari sunt presate de forța centrifugă împotriva pereților hidrociclonului, își pierd viteza și se depun în partea inferioară a acestuia; granulele mici sunt antrenate spre scurgere.

Figura 17 prezintă o schemă aproximativă de concasare, măcinare și clasificare. Aceasta se bazează pe două cerințe: să nu se zdrobească materialul inutil și să nu se producă material mai mare decât o anumită dimensiune. În acest scop, înainte de fiecare etapă de zdrobire, minereul este introdus în criblură și numai piesele care nu au trecut prin golurile acesteia ajung în concasor. A doua cerință este îndeplinită prin concasarea sau măcinarea în cicluri închise: piesele insuficient de fine sau granulele separate prin criblare sau clasificare sunt returnate la concasor sau moară.

Fiecare schemă de concasare și măcinare trebuie să fie clar proiectată și calculată. Nu trebuie să existe excese în aceste conversii costisitoare: acestea pot afecta considerabil economia de producție.

Reactivi de flotare

După cum s-a menționat deja, în timpul flotării, sub acțiunea reactivilor de flotare, boabele de minerale grele, cum ar fi sulfurile, sunt atașate la bulele de aer și plutesc împreună cu acestea la suprafața pulpei. Reactivii de flotare de acest tip sunt colectori — substanțe organice cu un lanț lung de hidrocarburi, unul dintre capetele cărora este polar și are o afinitate chimică pentru mineralele cu o anumită compoziție și structură.

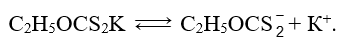

Sărurile acidului xantogenic — xantogenatele — servesc adesea drept colectori. De exemplu, xantogenatul de etil și potasiu are formula C2H5OCS2K. Acesta se dizolvă și se disociază în apă:

Cu capătul său polar, ionul xantogenat este ancorat de sulfuri, în timp ce partea nepolară a moleculei sale este orientată spre faza lichidă.

Substanțele nepolare sunt hidrofobe: ele intră mai ușor în contact cu aerul decât cu apa. Atunci când o particulă minerală acoperită cu un colector întâlnește o bulă de aer, aceasta aderă la bulă și este purtată de aceasta la suprafața pulpei.

Xantogenatele cu diferite lungimi ale lanțului de hidrocarburi — etil, butil, amil și altele, precum și ditiofosfații și alți colectori permit flotării să extragă sulfurile în spumă și să lase oxizii, silicații, carbonații și alte minerale din rocile reziduale în pastă.

O peliculă subțire de colector pe o particulă de sulfură este suficientă pentru flotare, astfel încât consumul de reactiv de flotare este mic, de obicei doar sute de grame pe tonă de minereu.

Consumul economic de reactivi de flotare este favorizat de activitatea de suprafață a majorității acestora. Aceste substanțe sunt capabile să se sorbe la interfața dintre fazele solidă și lichidă, astfel încât concentrația lor aici este mult mai mare decât în volumul pulpei.

Xantogenatele reacționează cu toate metalele grele, iar efectul lor asupra diferitelor minerale sulfurate este aproape identic. Prin urmare, pentru a separa minerale similare, de exemplu, sulfuri de metale diferite, flotabilitatea unuia dintre ele este suprimată prin acțiunea reactivilor-depresori.

Depresorii sunt de obicei compuși anorganici solubili capabili să împiedice fixarea colectorilor pe anumite minerale. De exemplu, varul sau soda sunt utilizate pentru a inhiba flotarea piritei. Alți depresori pot suprima flotabilitatea defaleritei, păstrând în același timp flotabilitatea sulfurilor de cupru și a galenei.

Pentru a reda mineralului flotabilitatea suprimată anterior sau pentru a promova o fixare mai puternică a colectorului, se utilizează activatori. Aceștia sunt, de asemenea, în mare parte compuși anorganici. De exemplu, flotarea defaleritei suprimată de cianura de sodiu și de sulfatul de zinc adăugate în suspensie poate fi activată de sulfatul de cupru.

Reactivi — spumanții (agenți de spumare) sunt utilizați pentru a forma o spumă puternică capabilă să rețină mineralele de flotare. Unele uleiuri, săpunuri și rășini, cum ar fi uleiul de pin și creozotul, servesc drept agenți de spumare. Agenții de spumare, la fel ca și colectorii, sunt activi la suprafață; aceștia se sorb la interfața dintre apă și aer — la suprafața bulelor și le fac mai puternice.

Acțiunea reactivilor de flotare depinde de activitatea ionilor de hidrogen din pastă, adică de aciditatea sau alcalinitatea acesteia. Activitatea ionilor de hidrogen este reglată prin adăugarea în mediul reactiv al pulpei — acizi sau alcalii: acid sulfuric, var, sodă, sodă caustică.

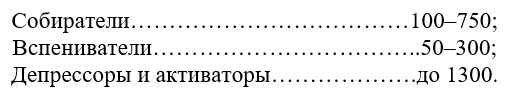

Următoarele date aproximative privind consumul de diferiți reactivi de flotare, g/t minereu, pot fi date:

Reactivii sunt de obicei introduși în suspensie înainte de flotare și agitați cu ajutorul unor agitatoare mecanice în cuve speciale de contact. Uneori, reactivii sunt introduși în mașinile de flotare.

Mașini de flotare

Funcționarea mașinii de flotare constă în amestecarea energică a pulpei cu bule de aer. În același timp, însă, trebuie create în mașină condițiile necesare pentru a permite bulelor încărcate cu particule minerale să plutească liniștit și pentru a îndepărta spuma mineralizată de la suprafața pulpei.

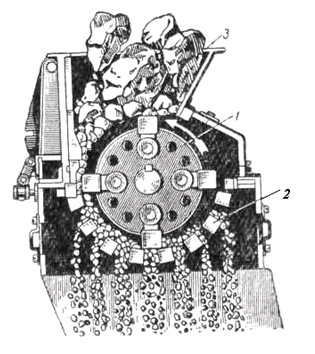

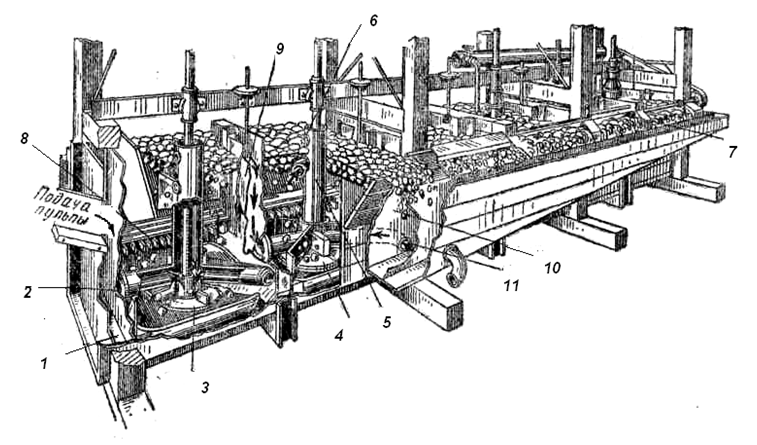

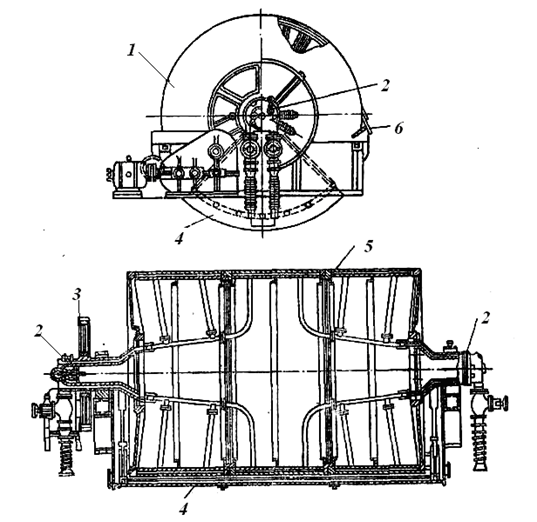

La scările moderne de producție, mașinile de flotare funcționează continuu. În funcție de metodele de amestecare a pulpei cu aer și de alimentarea cu aer, acestea se împart în mecanice, pneumatice și combinate. aici luăm în considerare doar una, cea mai populară mașină de tip mecanic (fig. 18).

Mașinile mecanice de flotare au o baie din tablă de oțel, împărțită prin pereți transversali în mai multe camere. Pulpa este introdusă printr-o cutie 1 printr-o țeavă 2 în prima cameră a mașinii, unde cade pe un agitator — rotor 3 care se rotește rapid, închis de sus de un disc 4 . Agitatorul este o roată cu palete din oțel dur, care se rotește la o viteză de 275-600 rpm și aspiră aer din conducta 5 prin orificiul 6 . Pasta, amestecată cu mici bule de aer, urcă în zona de decantare calmă, situată deasupra grătarului 8 . Din prima cameră, pulpa intră în cutia intermediară prin pragul 9 și trece succesiv prin toate camerele mașinii. Din ultima cameră, suspensia de reziduuri este evacuată continuu.

Produsul spumos care plutește în camere este evacuat de lamele mașinii de spumare 7 în jgheab. În cazul în care este necesară flotarea repetată (re-curățarea) a produsului spumos, acesta este direcționat către jgheabul 10, de unde se întoarce în camerele alocate în acest scop ale mașinii prin conductele 11.

Uneori, produsele de la prima flotare sunt zdrobite suplimentar pentru a sparge și mai mult grupurile de minerale și pentru a realiza o mai bună separare a mineralelor.

Deshidratarea produselor de îmbogățire

Concentratele și reziduurile sunt obținute sub formă de suspensii cu un raport g : t diferit — cel puțin 4-5 unități și chiar mai diluat.

Deshidratarea se realizează prin trei metode consecutive: îngroșarea (sedimentarea), filtrarea și uscarea.

- Îngroșarea este cea mai ieftină metodă, dar nu poate reduce conținutul de lichid din pastă decât până la 40-50 %. După filtrare, uneori doar 10 % umiditate rămâne în reziduul umed (turta). Conținutul de umiditate al turtei depinde de proprietățile solidelor și de mărimea lor. Cea mai completă deshidratare se realizează prin uscare, dar uscarea este cea mai costisitoare metodă de deshidratare și necesită combustibil.

Pentru îngroșare, nămolul este sedimentat în cuve de îngroșare (fig. 19). Lichidul clarificat se numește evacuare superioară (prescurtat UP), iar nămolul se numește produs îngroșat sau evacuare inferioară (LS).

Particulele solide grosiere se depun din pastă mai repede decât particulele fine. Pentru a accelera sedimentarea particulelor fine, se utilizează uneori floculatori și coagulatori, de exemplu var, clei, substanțe organice sintetice. Particulele fine sunt mărite prin coeziune reciprocă.

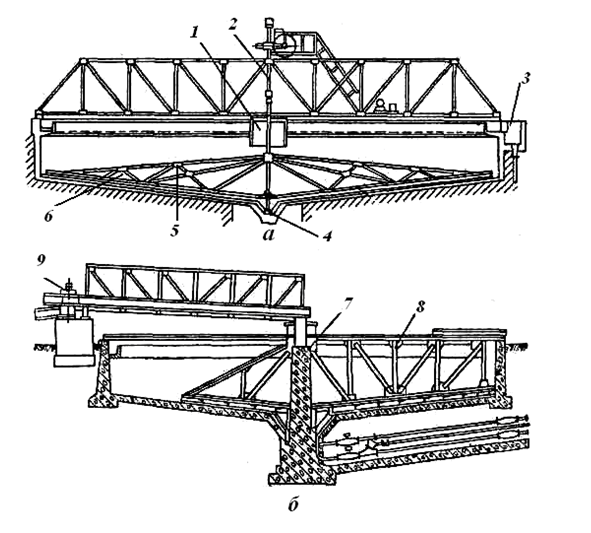

Epuratoarele sunt cuve cilindrice din lemn sau beton armat cu diametrul de până la 100 m, cu un buncăr de alimentare în centru, în care se introduce în mod continuu pasta inițială, umplând cuva până la nivelul jgheabului care curge de-a lungul marginii cuvei. Scurgerea superioară clarificată curge continuu în jgheab.

Solidele se depun pe fundul conic al îngroșatorului. În centrul fundului se află o pâlnie cu un robinet, flanșată cu supape de închidere și duze gradate. HC curge apoi prin conducte către o cuvă intermediară, de unde este pompat la destinație. Pentru deplasarea materialului sedimentat de la margini spre centrul fundului se utilizează un dispozitiv format dintr-un arbore cu o cruce, pe care sunt plantate oblic creste în formă de lopată. Rotirea arborelui cu viteza de o rotație în 2-8 min nu împiedică sedimentarea, iar pieptenii deplasează materialul sedimentat spre deschiderea centrală a fundului — spre locul de descărcare continuă a acestuia. În cazul îngroșătoarelor mari cu un diametru mai mare de 15-18 m, arborele central este adesea înlocuit cu o coloană fixă, iar arborele transversal cu un truss. Structura este deplasată în jurul coloanei pe un cărucior care rulează de-a lungul marginii îngroșatorului.

Capacitatea îngroșatorului se măsoară prin suprafața de fund necesară pentru a transfera 1 tonă de substanță solidă pe zi [m 2 /(t-zi)] la scurgerea de fund. Valoarea acestui indicator variază foarte mult în funcție de proprietățile pulpei. De exemplu, la îngroșarea suspensiei de concentrat de flotare de la 10 la 60% din solide în scurgerea de fund, productivitatea este de 1,2-1,7 m 2 /(t-zi ).

- Filtrarea suspensiilor se bazează pe împingerea lichidului printr-o partiție poroasă care nu permite trecerea particulelor solide. Materialele filtrante sunt țesăturile din bumbac și lână, precum și țesăturile din fibre de sticlă și sintetice.

Rata de filtrare și capacitatea de filtrare asociată depind de diferența de presiune și de pierderea de sarcină în porii nămolului și ai țesăturii. Pe măsură ce grosimea stratului de nămol crește, filtrarea încetinește și, de asemenea, atunci când porii sunt astupați cu particule de nămol.

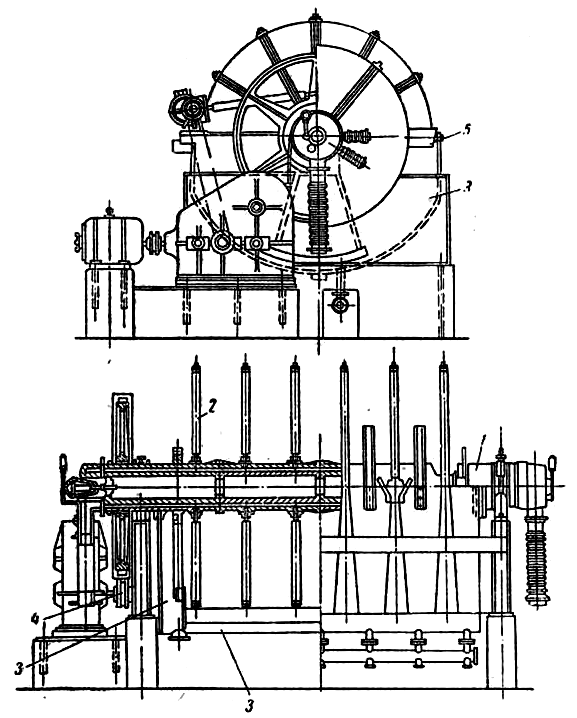

Filtrele industriale sunt subdivizate în filtre de vid, în care diferența de presiune este creată de vidul din recipientul de filtrare, și filtre prese, care funcționează sub presiune externă asupra pulpei. Aici sunt descrise doar cele mai utilizate filtre în vid.

Filtrul în vid cu tambur (fig. 20) este un tambur gol din plasă presată acoperită cu pânză filtrantă, montat orizontal pe trunchiuri. Pânza este menținută în poziție de o spirală de sârmă. Interiorul tamburului este împărțit în mai multe camere sectoriale, conectate prin țevi cu o bobină de distribuție, care conectează alternativ camerele în timpul rotației tamburului la conducta de vid sau la conducta de alimentare cu aer comprimat.

Treimea inferioară sau sfertul inferior al tamburului este scufundat într-o cuvă cu pastă. Tamburul se rotește la o viteză de 0,13-2 rpm . Lichidul se infiltrează prin porii țesăturii, iar pe suprafața acesteia se formează un strat de nămol (turtă) de 6-15 mm grosime. Lichidul rămas este îndepărtat din acest strat prin aspirarea aerului pentru o anumită perioadă de timp și, dacă este necesar, se aplică apă de la o mașină de pulverizat pe stratul de strat. În ultimul sfert al rotației, camera sectorului cu turta depusă este conectată printr-o bobină la o conductă de aer comprimat, care suflă turta departe de suprafața țesăturii și o aruncă pe tava înclinată. Următoarea revoluție a tamburului repetă toate acestea.

Capacitatea de filtrare se măsoară prin cantitatea în greutate de turtă uscată obținută din 1 m 2 de suprafață a țesăturii pe oră. La filtrarea concentratelor de flotație, aceasta variază de la 0,15 la 0,7 t/(m 2 ∙h), în funcție de proprietățile pastei, în principal de dimensiunea solidelor conținute în aceasta și de raportul w : t . Conținutul de umiditate reziduală al turtei depinde de aceleași motive.

Filtrul în vid cu disc (fig. 21) este similar cu filtrul cu tambur în ceea ce privește principiul de funcționare.

Pânza filtrantă este fixată aici pe sectoarele care alcătuiesc discurile. Pe suprafața unui sector de lemn sau de metal se fac caneluri, care sunt conectate la partea superioară a acestuia cu un tub de evacuare metalic, iar prin acesta — cu o bobină. Tortul este îndepărtat separat din fiecare disc. La dimensiuni totale egale, filtrul cu discuri are o suprafață mai mare de material filtrant și o capacitate mai mare decât filtrul cu tambur.

Până la 30 % umiditate rămâne în turtă. Conținutul ridicat de umiditate este neprofitabil pentru transportul pe distanțe lungi al concentratelor. În plus, acestea îngheață iarna, îngreunând descărcarea și prelucrarea. Umiditatea crește costurile de combustibil și energie pentru încălzirea încărcăturii, uneori chiar și un conținut scăzut de umiditate este inacceptabil din cauza aglomerării nedorite.

- Uscarea este procesul de deshidratare finală a produselor obținute. În timpul uscării, deshidratarea produselor se realizează prin evaporarea apei, a cărei rată este proporțională cu diferența de presiune a vaporilor de apă deasupra materialului care se usucă și în gazul înconjurător. Presiunea vaporilor de apă deasupra materialului crește odată cu temperatura de uscare, în timp ce în gazul înconjurător este cu atât mai mică cu cât acesta se mișcă mai repede, transportând vaporii departe de cuptorul de uscare. Trebuie avut în vedere faptul că o creștere a vitezei fluxului de gaze nu accelerează în mod nelimitat uscarea, deoarece eliminarea vaporilor de la suprafața materialului în gaze este limitată de rata de difuzie. În același timp, mișcarea rapidă a gazelor poate duce la atomizarea excesivă a materialului. Stratul de material care urmează să fie uscat trebuie să fie cât mai subțire posibil și bine amestecat.

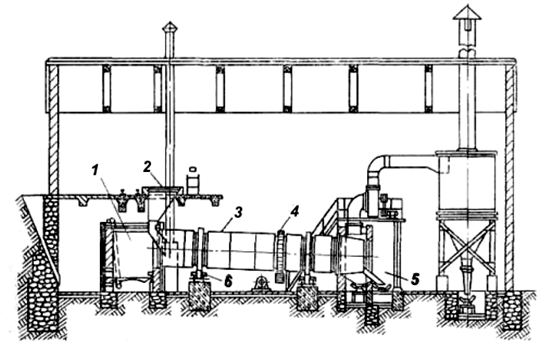

Etuvele de uscare variază ca design. Cel mai comun uscător cu tambur (fig. 22), care este un tub din tablă de oțel (lungime până la 14, diametru 1,5 — 2,8 m), instalat la un unghi de 3 — 5 grade, pe suporturi cu role.

Cuptorul este rotit la o viteză de 1-2 rpm de un angrenaj în coroană acționat de un motor electric. Materialul umed este alimentat continuu de un alimentator din partea laterală a camerei cuptorului. Depășindu-se și revărsându-se în timpul rotației tubului, acesta se deplasează treptat spre capătul de evacuare al tubului. Pentru a preveni aglomerarea și lipirea de pereți în tubul plasat dispozitive cu palete de rulare sau lanțuri suspendate. Arzătorul cu gaz sau alt cuptor în capătul de încărcare menține o temperatură de 750-800 ° C, iar gazele de ardere sunt eliminate răcite la 200 ° C.

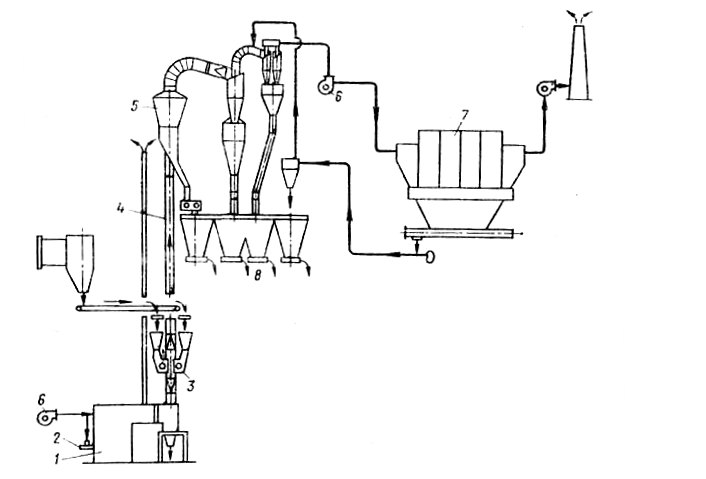

Uscătorul cu coș vertical este mai perfect și mai productiv, are o înălțime de 22 m și un diametru de 1 m (fig. 23).

Gazul este ars în cuptor cu alimentare secundară cu aer, iar produsele de ardere, încălzite la 400 °C, sunt direcționate către conducta de uscare. Materialul umed este încărcat aici în mod continuu de un alimentator cu lanț. Preluat de fluxul de gaze, acesta se transformă în praf deja la o înălțime de aproximativ 7 metri, iar peste această înălțime este aproape complet deshidratat din mers. Mai mult de 99 % din acesta se depune în separatoare, iar restul este captat de ciclonii bateriei și de precipitatoarele electrostatice. Sistemul de automatizare menține raportul de volum gaz/aer, temperatura și vidul necesare. Timp de 1 oră, în 1 m 3 din volumul uscătorului se evaporă până la 350 kg de apă, de 7-10 ori mai mult decât într-un uscător cu tambur.