Produsul final al prelucrării minereurilor de magnezită și al concentratelor obținute este magnezia arsă care conține între 92 și 98 % MgO. Aceasta este utilizată pentru producerea de cimenturi speciale, îngrășăminte în industria hârtiei și a zahărului, pentru precipitarea uraniului și adsorbția SO2 din gaze.

10.12.2019 Categoria: Minerit și materii prime chimice Autor: Paxey

Magnesitul (MgCO3) este principala sursă de obținere a compușilor de magneziu. Brusita (Mg(OH)2) și hidromagnezitul (3MgCO3 — Mg(OH)2 — 3H2O), care sunt în asociere cu magnezita, au o importanță secundară.

Produsul final al prelucrării minereurilor și concentratelor de magnezită este magnezia arsă care conține între 92 și 98 % MgO. Aceasta este utilizată pentru producerea de cimenturi speciale, îngrășăminte în industria hârtiei și a zahărului, pentru precipitarea uraniului și adsorbția SO2 din gaze.

Magneziul din minereuri se găsește sub formă de vene și zone separate în roci feromagneziene sau corpuri de înlocuire în calcare și dolomite. Principalele impurități contaminante sunt calciul, silicații și fierul sub formă de cuarț, calcit, serpentinit, calcedonie, dolomit și limonit.

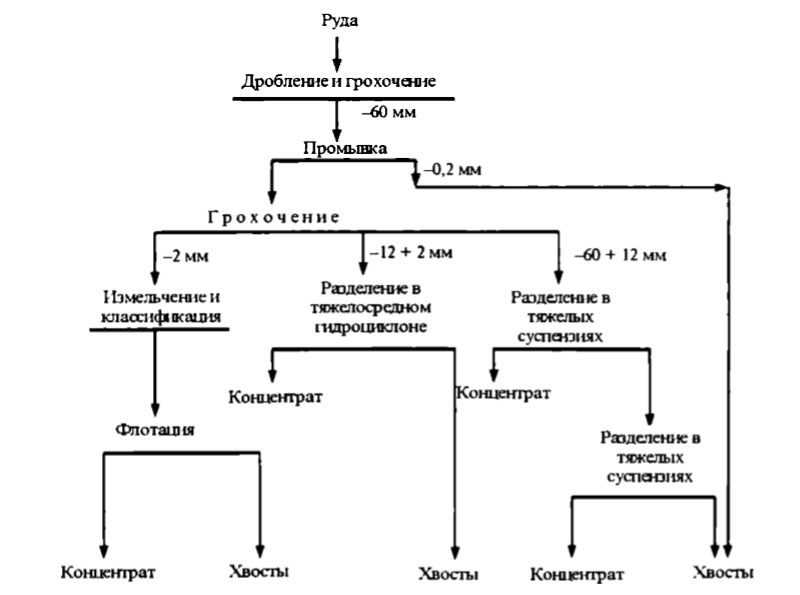

Principalele metode de îmbogățire a materiilor prime de magnezită sunt separarea în suspensii grele și flotarea.

În procesul de separare în suspensii grele, magnezita este obținută sub formă de fracție grea, iar mineralele de rocă sunt îndepărtate cu fracția ușoară.

În flotare, mineralele de silicat sunt mai întâi îndepărtate cu un colector cationic și apoi magnezita este flotată cu acid oleic (sau alt colector oxihidril) și sticlă lichidă sau hexametafosfat, lăsând alte minerale în produsul de cameră. Dacă în minereu este prezent talc, acesta este îndepărtat prin flotare cu un singur colector de spumă.

Ca exemplu, figura 9.3 prezintă o schemă de flotare gravitațională pentru îmbogățirea minereurilor de magnezită la concentratorul Košice.