Până în prezent, industria utilizează o singură metodă — levigarea aurului din minereuri prin acțiunea cianurilor de sodiu sau calciu atunci când aerul este alimentat în pastă. Fondatorul procedeului cu cianuri este considerat chimistul rus P. R. Bagration, care l-a studiat pentru extracția metalelor nobile și l-a publicat în 1843. Precipitarea ulterioară a aurului și argintului din soluții prin reducerea complexelor de cianuri cu zinc a fost brevetată în 1888 de frații McArthur și Forrest (SUA).

Producția hidrometalurgică bazată pe aceste procese a apărut la începutul secolelor XIX și XX, iar în prezent produce cea mai mare parte din tot aurul. Acest lucru se datorează epuizării zăcămintelor de aur mare de tip placer, producției sale predominante din minereuri și dezavantajelor amalgamării.

Astfel, cianurarea este principala metodă de prelucrare a minereurilor aurifere, în timp ce metoda gravitațională și flotarea, precum și amalgamarea sunt de fapt operațiuni de preîmbogățire. O nouă direcție progresivă de recuperare a aurului este sorbția aurului de către ioniți (procese de sorbție).

Cianurarea aurului este descrisă prin reacția

2Au + 4NaCN + H2O + 0,5O2 = 2 NaAu(CN)2 + 2NaOH.

Schemele tehnologice de extracție a aurului sunt diverse, iar alegerea lor depinde de mulți factori: forma și dimensiunea aurului din minereu, compoziția materială a minereului, tipul de minerale cu care este asociat aurul etc. Produsul final al extracției aurului. Produsul final al instalațiilor de extracție a aurului este aurul brut sau sedimentele bogate în aur, care sunt prelucrate ulterior în rafinării specializate pentru a produce aur și alte metale nobile de înaltă puritate. Recuperarea subproduselor de aur și alte metale nobile în prelucrarea minereurilor polimetalice de metale neferoase grele este discutată mai sus.

Cementarea cu un metal mai electronegativ, de obicei zincul, a fost utilizată în mod obișnuit pentru a extrage aurul și argintul din soluții cianurate:

Praful de zinc este utilizat pentru precipitarea aurului. Precipitatele rezultate din tratarea soluțiilor cianurate cu praf de zinc conțin o cantitate mare de impurități și, prin urmare, sunt supuse unui tratament cu acid sulfuric, urmat de spălare și uscare.

Conținut

Practici de levigare

În prima perioadă de dezvoltare a cianurării se folosea doar percolarea în cuve din lemn sau din fier rotund cu fund fals din lemn format din bare stivuite într-o cușcă. Această grilă era acoperită cu pânză, apoi cu rogojini, iută sau alt material grosier rezistent și fixată cu scânduri de lemn. Capacitatea cuvelor era de 750-800 tone, înălțimea lor depășea rareori 3,5-4 m, din cauza dificultăților de infiltrare a soluțiilor; ele ocupau o suprafață mare.

Minereul zdrobit la 0,1-2 mm era încărcat în percolatoare mai întâi manual și apoi cu mașini, iar partea subțire de nămol era separată preliminar prin clasificare și depozitată în vederea prelucrării ulterioare într-un alt mod: împiedica curgerea soluțiilor prin nisipuri.

Mai târziu, când s-a dezvoltat levigatul în suspensii, nisipurile (efels) au început să fie levigate în percolatoare, iar nămolul — în agitatoare.

Pe lângă intensitatea scăzută și dificultatea de a mecaniza încărcarea și descărcarea, recuperarea aurului în percolatoare nu era suficient de ridicată, depășind rareori 50-70 % din cauza deschiderii incomplete a gropilor aurifere prin zdrobire și a densității rocilor gazdă. A fost necesar să se utilizeze soluții de cianură relativ concentrate de 0,1-0,2 % și să se refuze alimentarea continuă a acestora. Inundarea periodică și drenarea ulterioară (scurgerea) asigurau aspirarea aerului în porii erupției și acidizarea acesteia.

În hidrometalurgia modernă a aurului, percolarea este păstrată doar la câteva uzine, iar la majoritatea celorlalte este înlocuită cu levigarea în cuve cu agitatoare.

Minereul este zdrobit și măcinat în mori până la dimensiunea care asigură deschiderea lingourilor de aur, dimensiunea finală fiind determinată de experiență. De regulă, raportul w : t la măcinare este ridicat, uneori ajunge la 5, iar excesul de apă trebuie adesea eliminat înainte de levigare. Acest lucru se realizează în îngroșătoare, a căror productivitate este crescută prin adăugarea de floculanți și coagulanți, în special poliacrilamidă și var. După îngroșare, NS are w : t = 1-1,5, iar uneori, în cazul minereurilor cuarțoase, conține doar 65% din solid. Unele mori nu necesită îngroșare prealabilă.

Suspensia de levigat trebuie să aibă g : t, corespunzător compoziției și caracteristicilor minereului prelucrat. Dacă finețea de măcinare este mică — g : t = 0,8-1,2, cu suspensii de nămol ajunge la 3, iar pentru unele minereuri sulfurate și concentrate la 4-6. Odată cu creșterea densității pulpei, productivitatea minereului crește, dar rata de levigare scade din cauza creșterii vâscozității, care împiedică difuzia.

Se utilizează pachukas, cuve cu rotor și difuzor, precum și diverse agitatoare pneumomecanice care combină amestecul mecanic și cel cu aer. Acestea din urmă sunt cele mai productive, economice și asigură o bună aerare.

Pachucas sunt ieftine în exploatare și convenabile pentru pastele dense; nu au părți mobile, consumă puțină energie, saturează pasta cu aer, dar necesită spații înalte (înălțimea cuvei ajunge la 14 m cu un diametru de 4,5 m și o capacitate de 156 m 3 ) și blocaje periculoase în cazul încetării bruște a suflării.

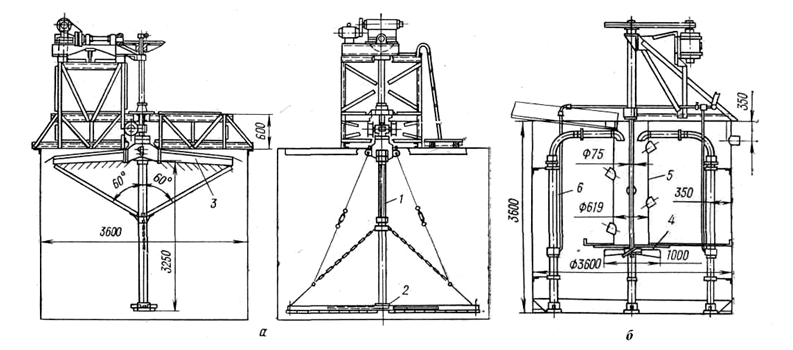

Cuvele cu un aerolift central (Fig. 96, a) din lemn sau fier au (diametru 4-8, înălțime 4-6 m) un volum util de 55-250 m 3 . Un arbore vertical gol se rotește lent (3-6 rpm) în centrul cuvei, purtând la capătul inferior o lamă cu crestături, care sunt dispuse ca în cazul îngroșătoarelor — ele deplasează nămolul de la margini spre centru. Un tub subțire de fier este coborât de sus în cavitatea arborelui, care furnizează aer comprimat. Un aerolift preia minereul de pe fundul cuvei cu un jet de lichid și îl transformă în stare tulbure. Pulpa curge prin două jgheaburi ușor înclinate, cu găuri atașate la arbore, prin care fluxuri subțiri se întorc în cuvă.

Cuvele cu agitatoare cu rotor și aerolifturi de margine (fig. 96, b) sunt cele mai productive datorită turbulenței și a unei mai bune oxigenări. Rotorul atinge până la 200 rpm, creează o circulație intensă în jurul difuzorului și în volumul cuvei. Aerolifturile de margine contribuie la un bun flux de aer, dar consumul de energie este de aproximativ 1,5 ori mai mare decât în cazul unui agitator cu palete. Volumul cuvei variază de la 6 la 58 m 3 , iar diametrul și înălțimea acesteia sunt rareori mai mari de 4,5 metri. Aceste agitatoare sunt favorabile pentru levigarea periodică a unor cantități mici de concentrate bogate.

Se utilizează levigarea periodică și continuă.

Conform primei metode, pulpa se amestecă cu o soluție puternică de NaCN [de la 0,03 la 0,1 % (în masă) sau până la 1 g/l] și se filtrează, iar turta se spală pe filtru.

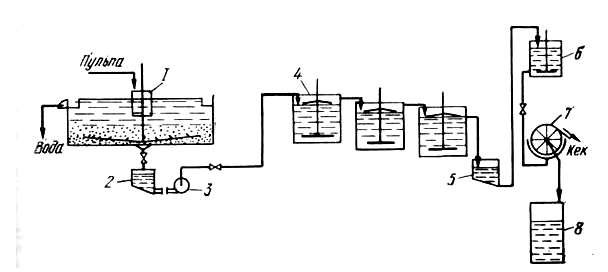

Lixivierea continuă în 3-6 agitatoare consecutive (fig. 97) este mai ușor de controlat și automatizat, în plus față de reducerea timpilor morți. Suspensia levigată este îngroșată în îngroșătoare convenționale sau filtrată imediat pe filtre în vid.

Filtrele mecanizate și eficiente cu tambur și disc nu sunt foarte potrivite pentru spălare. Din acest motiv, multe fabrici folosesc încă filtre de vid cu cadru greoi, care sunt convenabile pentru spălarea reziduurilor cu o cantitate mică de apă prin circulația în contracurent a soluțiilor.

Pentru suspensiile ușor îngroșate, se utilizează uneori decantarea continuă în contracurent, adesea în îngroșătoare cu mai multe punți, în care apa de spălare și reziduurile de levigat circulă în contracurent.

Cimentarea aurului și argintului cu zinc

Diferiți cercetători au încercat în mod repetat să separe aurul și argintul din soluțiile cianurate prin aluminiu, sorbție pe cărbune activ și alte metode; cu toate acestea, numai concentrarea soluțiilor prin schimb de ioni, care este descrisă mai jos, concurează cu succes cu cimentarea cu zinc.

Depunerea zincului are loc în următoarea succesiune: Au, Ag, Cu.

S-a observat că pretratamentul cu săruri de Pb (II), care produce un strat liber de plumb spongios pe suprafața zincului, accelerează cimentarea. Precipitarea plumbului este posibilă numai pentru aur și argint, dar nu și pentru cupru. Ea însăși dă Pb(OH) insolubil.2iar formarea plumbitei este posibilă numai la alcalinitate ridicată.

Rata de cimentare este controlată prin difuzie, ea crește odată cu formarea unui strat liber de plumb spongios, care servește drept bază catodică cu o suprafață mare.

Eliminarea preliminară a oxigenului din soluție este necesară pentru economisirea zincului și creșterea ratei de depunere. O altă condiție importantă este pulverizarea metalului precipitat pentru a-i mări suprafața.

În perioada timpurie de dezvoltare a hidrometalurgiei, aurul era precipitat cu așchii de zinc în extractoare cu cutie, unde soluția trecea în zig-zag printr-o serie de compartimente umplute cu așchii. Această metodă este utilizată și astăzi în unele uzine, deși diferă de metoda modernă prin productivitatea scăzută, consumul ridicat de zinc și calitatea mai slabă a precipitatului.

În prezent, majoritatea fabricilor utilizează praf de zinc (mai mic de 0,1 mm) care nu conține mai mult de 3 % oxid. Se obține prin condensarea vaporilor metalici. Soluțiile înainte de precipitare sunt clarificate prin filtrarea reziduurilor de particule insolubile de compoziție diferită și deoxigenate în vid. Pentru clarificare se utilizează filtre-presă și, adesea, filtre de vid cu cadru.

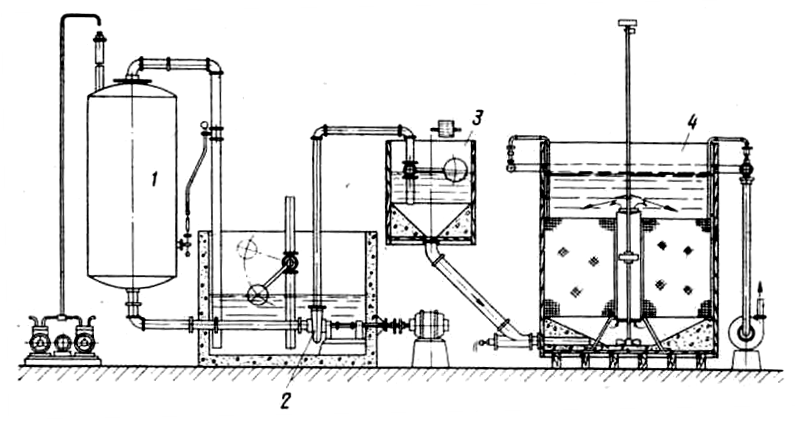

Înainte de a alimenta soluția pentru sedimentare, aceasta este trecută printr-un receptor de vid — un rezervor cilindric de fier conectat la o pompă de vid. Soluția cade printr-o gaură din capac pe o duză din lamele de lemn și, răspândindu-se pe suprafața sa mare, degajă rapid gaze dizolvate. Soluția deoxidată este colectată în partea conică inferioară și evacuată printr-o supapă conectată automat la regulatorul de alimentare. Nivelul lichidului în partea inferioară a aparatului este întotdeauna același; presiunea reziduală a aerului este de 3332-6665 Pa.

Instalațiile pentru precipitarea aurului cu praf de zinc funcționează continuu. Soluția clarificată este aspirată în rezervorul de vid pentru deoxigenare de către o pompă centrifugă, care este scufundată în rezervorul cu soluție de cianură pentru a evita aspirarea aerului. Aceeași pompă o pompează în malaxor, unde praful de zinc este încărcat continuu cu ajutorul unei benzi sau al unui alt alimentator. Fundul conic al mixerului este conectat la rezervorul de precipitare printr-o țeavă. Cementarea are loc în principal în timpul filtrării.

Ca și în cazul clarificării, se utilizează filtre-prese sau filtre de vid cu cadre radiale. La acestea din urmă, un arbore agitator cu elice rulează de-a lungul axei cuvei, ridicând nămolul de jos. Pentru amestecarea straturilor superioare ale soluției, o roată cu palete este montată pe același arbore de deasupra. Pentru a evita acidificarea, este permisă numai agitarea lină a nămolului, fără pâlnie (fig. 99).

De două-trei ori pe lună, un set de rame se îndepărtează cu un robinet și se schimbă pânza filtrantă sau se îndepărtează sedimentele cu un jet de apă.

Filtrele-presă, care funcționează uneori ca parte a unor instalații similare, sunt mai scumpe și mai dificil de întreținut, fiind utilizate mai rar.

Praful de zinc este tratat cu acetat de plumb sau nitrat de plumb înainte de cimentare. Aceste săruri, în cantitate de aproximativ 10 % din masa de zinc, sunt introduse într-un mixer sau într-un clarificator.

Precipitarea completă a metalelor nobile atinge 99,9 % la un consum de praf de zinc de 15-50 g/t de soluție, în funcție de concentrația acestuia.

Compoziția precipitatelor este complexă, pe lângă 1-20 % aur și 1-15 % argint, acestea conțin plumb 4-20 %, cupru > 0,5 %, precum și multe alte substanțe, inclusiv compuși ai arsenicului, antimoniului, seleniului, telurului, nichelului și altor elemente și, în plus, un exces de zinc metalic, până la 50 % (în greutate).

Pentru a elimina substanțele străine, nămolul este tratat prin încălzire cu o soluție de acid sulfuric de 10-15 % în cuve cu agitatoare și hote de evacuare. Acestea din urmă previn posibilitatea de otrăvire a persoanelor, emise în acest proces de gaze toxice AsH , SbH3SbH3și HCN. După spălare și uscare, nămolul conține până la 20-50 % aur, 30 % argint și 4-7 % zinc. În țara noastră se practică prelucrarea integrată centralizată a nămolului.

Ambalarea soluțiilor cianurate

După precipitarea metalelor nobile, excesul de cianură rămâne în soluția dedorată, care trebuie returnată la levigat sau neutralizată și eliminată. Această din urmă soluție este costisitoare și dificilă: cianura și complexele sale cu cupru și alte metale sunt toxice chiar și în doze mici; în plus, reziduurile mici de metale nobile dintr-o masă mare de soluții au o valoare considerabilă.

Cea mai bună opțiune (schimbarea cea mai completă) este limitată de „oboseala” soluțiilor, care, pe măsură ce se acumulează în ele complexe de cianură cu cupru, zinc, fier și alți compuși, leapădă aurul din ce în ce mai slab, în ciuda consolidării lor cu cianură proaspătă. Oboseala devine vizibilă deja în prezența a 0,03 % cupru sau 0,05 % zinc.

Cea mai mare parte a soluției după precipitarea aurului este returnată pentru levigare; cu toate acestea, o parte din ea trebuie să fie evacuată în groapa de gunoi sub formă de soluții de spălare slabe, altfel nu ar fi posibilă compensarea fluxului constant de apă pentru spălarea reziduurilor și a nămolului. Apele reziduale conțin cantități mici de cianură de sodiu, precum și Fe (CN) 4- 6, Cu (CN) (n-1)- n, Zn (CN) 2-4, SCN — , CNO — și alți compuși.

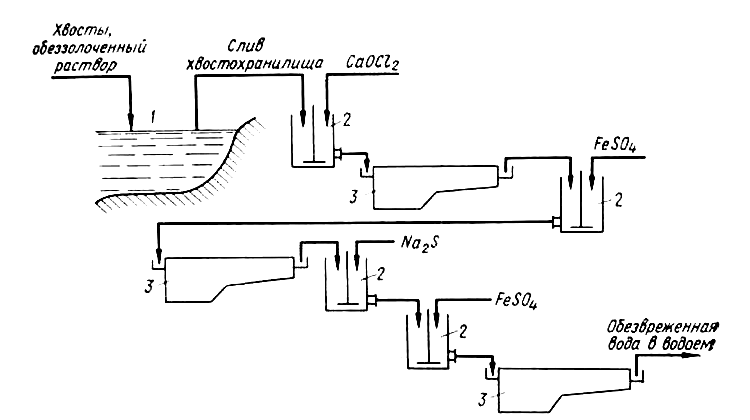

Instalația de stocare a deșeurilor, care este un iaz artificial, primește reziduurile de cianurare și soluțiile desalcalinizate. Din stratul superior clarificat, lichidul este aspirat periodic într-un agitator unde este tratat cu înălbitor. Cianura și compușii complecși care o conțin sunt oxidați în cianat, care la rândul său este hidrolizat:

ON — + OSI — = CNO + CI,

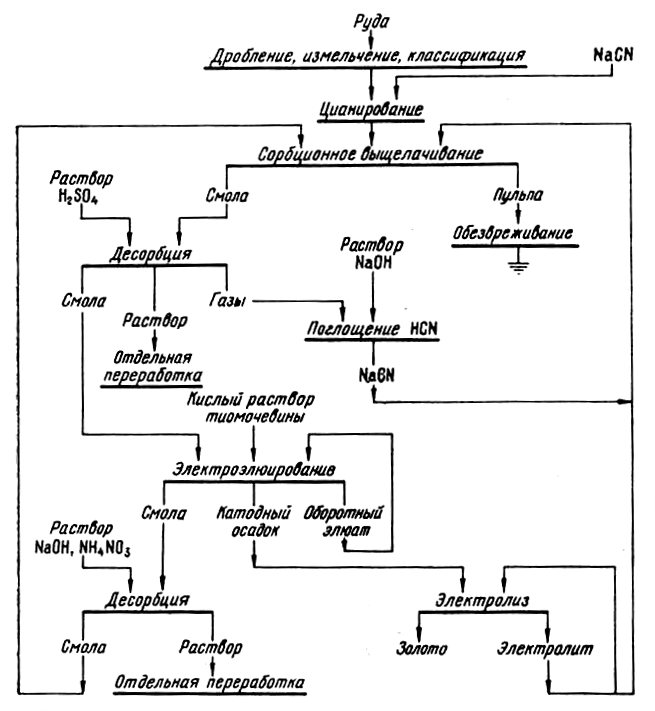

Cianurarea cu ajutorul rășinilor schimbătoare de ioni

Numeroasele dezavantaje ale procesului de cianurare: intensitate scăzută, mai multe etape, necesitatea unor mase mari de soluții toxice și echipamente voluminoase de mari dimensiuni, atrag în mod constant atenția cercetătorilor care doresc să aleagă alți reactivi pentru levigare sau să schimbe prelucrarea soluțiilor. Una dintre soluțiile de succes în acest domeniu este levigarea prin sorbție, dezvoltată în țara noastră și aplicată cu succes la unele instalații mari de extracție a aurului.

În această tehnologie, aceiași reactivi — cianura și oxigenul din aer — sunt lăsați pentru levigare; cu toate acestea, în pastă se introduce și o rășină schimbătoare de ioni — anionitul — care sorbe aurul dizolvat simultan cu levigarea.

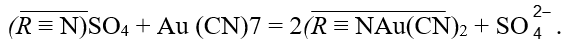

Rășinile schimbătoare de ioni — cationiți și anioniți — sunt polimeri organici solizi. Structurile lor chimice sunt caracterizate de rețele spațiale de lanțuri de hidrocarburi care poartă grupări schimbătoare de ioni. În cazul cationitelor, acestea sunt, de exemplu, COOH sau HSO.3care sunt capabile să schimbe hidrogen cu cationi. În cazul anioniților, grupele amino de diferite substituții atașează un hidroxil sau un alt anion. Amoniul cu patru substituenți, legat la anioni ca cationii electroliților puternici, dă anioniți puternic bazici capabili de schimb de ioni în medii acide și bazice. Denumind structura complexă a rășinii prin litera R și marcând faza solidă a acesteia cu o liniuță superioară, scriem:

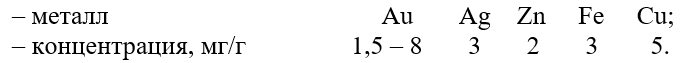

Ca Au(CN) — 2 sunt sorbați și alți anioni — Fe(CN) 4- 6, Cu(CN) 3- 4, OH — , Zn(CN) 2- 4. În rășina încărcată, a cărei capacitate de schimb (CE) este de la 3 la 10 mg/eq/g, după sorbția din soluția de cianură, se găsesc următoarele cantități de metale, de exemplu, după sorbția din soluția de cianură:

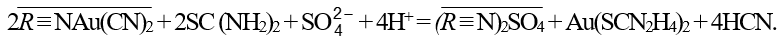

O posibilitate de separare a impurităților este sorbția selectivă, iar cealaltă este desorbția. Aceasta utilizează atât diferența de stabilitate a ionilor complecși, cât și puterea de legătură a acestora cu rășina. Schema din Fig. 101, care trebuie considerată aproximativă, arată secvența de desorbție a impurităților și apoi a metalelor nobile de către diferiți reactivi. Ultimul care este deplasat este aurul, care este în același timp transferat de la cianură la complexul de tiouree:

Din soluțiile acide de tiouree, aurul este precipitat prin electroliză, care este uneori combinată cu eluția prin forțarea rășinii încărcate să treacă continuu printr-o baie de electrolit a unui dispozitiv special — electroeluție. Pentru a evita oxidarea anodică a tioureei, anozii de grafit sunt separați de catozii de titan prin membrane schimbătoare de anioniți sau cationi — straturi subțiri de rășini corespunzătoare. Primele sunt impermeabile pentru cationi și molecule neutre SC (NH2)2iar cele din urmă rețin anionii și moleculele neutre.

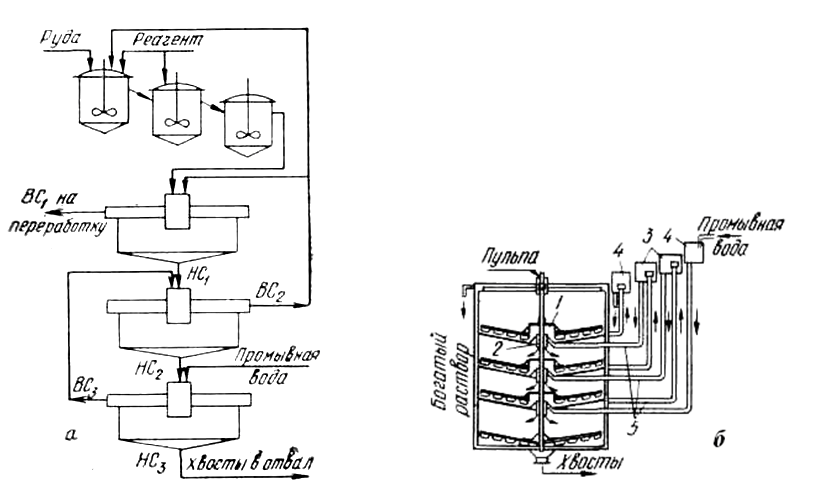

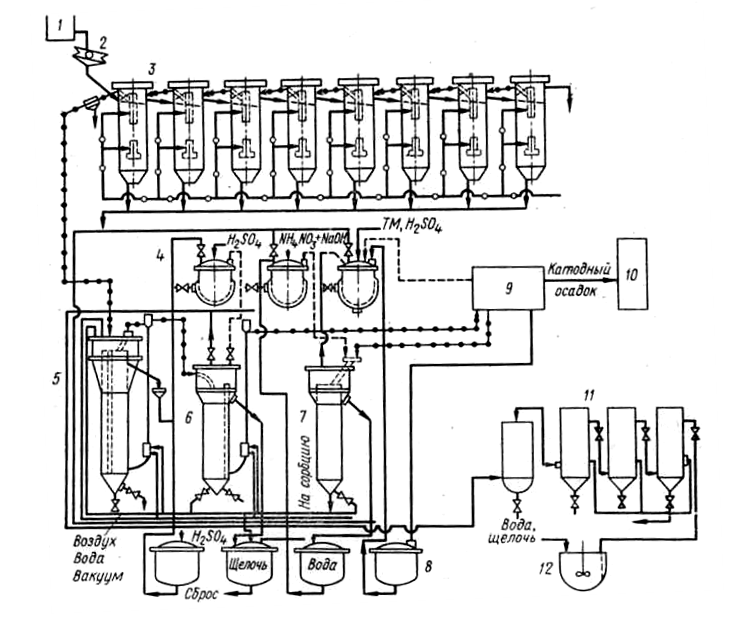

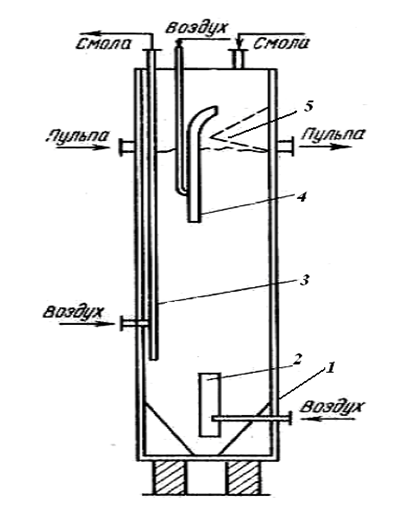

Pentru a explica fig. 101, trebuie spus că, după levigarea obișnuită a unei părți din aur în agitatoare, care este mai lentă decât sorbția, pulpa este introdusă într-un lanț de pachucuri ale unui dispozitiv special (fig. 102), unde metalul este extras în continuare din minereu și absorbit simultan de rășină. Boabele de ionit cu grosimea de 0,4-1,6 mm sunt mai mari decât particulele de minereu zdrobite la 0,1 mm; ele sunt separate pe site metalice sau de plastic instalate în fiecare cuvă. Rășina este transferată în cuva precedentă, iar pulpa în cuva următoare, așa cum se arată în schema din figura 103.

Rășina încărcată este spălată pentru a elimina pulpa prinsă și tratată pentru a desorbi impuritățile de zinc și nichel cu soluție de acid sulfuric.

Electroeluția timp de 6-8 ore precipită până la 90 % din aur și argint pe catozi. Impuritatea de cupru, cea mai puternic legată de rășină, rămâne parțial. Aceasta este extrasă împreună cu fierul și cobaltul cu o soluție alcalină de nitrat de amoniu, iar ionitul este returnat pentru levigare prin sorbție.

Minereuri încăpățânate

Minereurile încăpățânate sunt minereuri a căror cianurare dă indicatori tehnico-economici nesatisfăcători: recuperarea aurului este sub 90% la măcinarea de 0,074 mm; gradul de completare a precipitării zincului este sub 96%, consumul de cianură este mai mare de 1 kg/t minereu; sunt incluse și materiile prime care dau pulpe greu de îngroșat și filtrabil. Există din ce în ce mai puține minereuri pure de cuarț cu aur mare și alte minereuri ușor cianurate, iar nevoia de a prelucra minereuri refractare este în continuă creștere. Printre acestea din urmă se numără minereurile cu aur slab diseminat, feruginoase, cuproase, antimonifere, arsenicale, carbonice, precum și minereurile care conțin multe particule fine de suspensie.

Minereurile cu aur diseminat subțire sunt fie cuarțoase, fie sulfuroase. Primele necesită măcinare fină (până la 0,04 mm), care este costisitoare; pulpele sunt dificil de deshidratat. Costurile pentru măcinarea și separarea soluțiilor cresc până la 60 % din costurile totale de prelucrare, în loc de 30-40 %, cât este în mod obișnuit. Utilizarea autopulberării reduce într-o oarecare măsură costurile. Minereurile sulfurate cu incluziuni fine de aur în pirita sau arsenopirita sunt flotatate. Concentratul de sulfuri este în continuare măcinat și cianidizat sau, înainte de aceasta, este prăjit în pat fluidizat. Difuzarea cianurii și a oxigenului prin învelișul poros de oxid al oxizilor arși este mai rapidă decât prin sulfurile dense. În plus, oxigenul nu este consumat pentru a oxida sulful și fierul din suspensie. În cazul în care prăjirea oxidativă nu dă rezultate satisfăcătoare sau aurul este însoțit de cantități mici de metale neferoase, uneori este mai avantajoasă prăjirea clorurată cu clorură de sodiu sau silvinit (KCl-NaCl) și levigarea ulterioară cu apă, apoi cianurarea. Structura oxidului de fier devine mai poroasă, iar sulfații și clorurile impurităților valoroase pot fi transferate în soluția apoasă. În cazul unui conținut foarte ridicat de sulfură, concentratul este prăjit de două ori — mai întâi fără adaos de clorură până la 2-3 % sulf și apoi clorurat.

Minereurile de cupru, sulfurate sau oxidate, care nu pot fi îmbogățite pentru a produce concentrate adecvate pentru topirea cuprului, necesită o prelucrare specială. Cianurarea convențională nu este favorabilă din cauza consumului ridicat de cianură.

Minereurile oxidate pot fi levigate, așa cum se face în hidrometalurgia cuprului, iar reziduurile pot fi cianurate. În alte cazuri, atunci când recuperarea cuprului nu justifică costurile necesare, minereul este cianurat cu soluții slabe de NaCN (0,025 %), care dizolvă aurul mai repede decât impuritățile, dar productivitatea levigatului este semnificativ redusă.

Minereurile de antimoniu sunt dificil de cianurat din cauza consumului ridicat de reactivi, dar uneori pot fi cianurate cu concentrații scăzute de NaCN și alcaline. Pentru a lega S 2- se adaugă săruri de plumb sau goleth. Dacă antimoniul este mai mare de 0,5 %, în levigarea directă a aurului recuperarea este întotdeauna scăzută. Din astfel de minereuri este mai bine să se elimine antimoniul înainte de cianurare. Lixivierea concentratelor de antimoniu cu soluții de sulfură de sodiu prin reacție

permite concentrarea aurului în reziduuri insolubile, care pot fi ușor cianurate.

Minereurile arsenicale sunt rare. În cazul incluziunilor fine de aur în FeAsS, se utilizează măcinarea fină.

Rocile carbonacee nu sunt întotdeauna persistente. Extracția aurului din acestea depinde de capacitatea de sorbție a substanțelor care conțin carbon. Dacă capacitatea de sorbție este mare, aurul trece în soluții doar într-o mică măsură. Rata de sorbție depinde de concentrația de cianură de aur, care este mică la început și crește odată cu acumularea de Au(CN). Prin urmare, este mai întâi necesar să se selecteze durata optimă de cianurare și dimensiunea minereului care afectează atât levigarea, cât și sorbția. O altă opțiune se bazează pe levigarea în mai multe etape cu producerea de soluții diluate de aur.

Cea mai universală metodă de prelucrare a minereurilor de cărbune este flotarea, concentratul fiind direcționat către topirea cuprului.

Minereurile sfărâmicioase produc pulpe greu de deshidratat. Prelucrarea acestora este complicată de spălarea reziduurilor și uneori și de consumul ridicat de reactivi. În cazul în care particulele de suspensie nu conțin aur, acestea sunt separate în hidrocicloane și aruncate, iar dacă acest lucru nu este posibil — levigate sub agitare intensivă, aerare și adăugarea periodică de cianură în exces; reziduurile sunt filtrate de două ori cu repulpări intermediare.

Minereurile de fier, denumite uneori „minereuri fero-aurifere”, se caracterizează prin acoperirea golitei cu pelicule dense de oxizi și hidroxizi de fier, care pot fi îndepărtate prin calcinare în uscătoare cu tambur la o temperatură de 350 °C. Oxizii hidratați se descompun, eliberând apă.