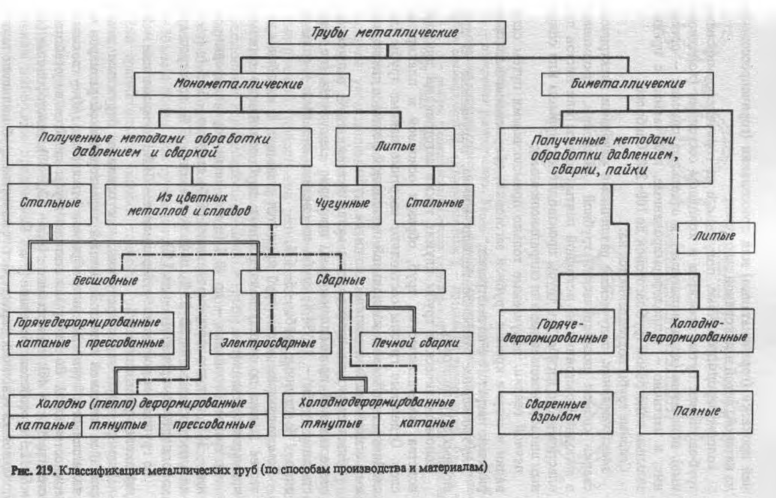

Țevile metalice sunt realizate din carbon, oțeluri aliate și puternic aliate, metale neferoase și aliaje, fontă, bimetalice din diverse combinații de metale. Clasificarea sortimentului de țevi este prezentată în Fig. 219.

Baza producției de țevi o constituie fabricarea țevilor monometalice din oțel, metale neferoase și aliaje, la fabricarea cărora se folosesc diferite metode de tratare sub presiune a metalelor și de sudare. Aceste țevi sunt împărțite în două tipuri principale — fără sudură și sudate.

Țevile fără sudură în funcție de metoda de producție sunt împărțite în:

- deformate la cald, obținute prin diverse metode de laminare la cald (laminate la cald) sau presare (presate la cald) din bile laminate, turnate sau forjate;

- țevi deformate la rece, obținute din țagle deformate la cald prin laminare la rece (laminate la rece), tragere (trase la rece), în unele cazuri — presare, și parțial — deformate termic, obținute prin preîncălzirea țaglelor la 100-250 °C și mai mult.

Țevile sudate sunt subdivizate în:

- electrosudate, obținute prin diferite metode de sudare electrică a marginilor țaglelor cilindrice formate în stare rece din banda inițială, benzi sau foi prin îndoire plastică; aceste țevi sunt produse cu o cusătură dreaptă sau spiralată (cusătură dreaptă sau spiralată);

- țevi sudate în cuptor, care sunt produse numai ca țevi sudate longitudinal prin stoarcerea și sudarea marginilor unui ciot de țeavă format din benzi preîncălzite într-un cuptor;

- țevi sudate la rece și electrosudate, fabricate din țagle sudate longitudinal.

Țevile monometalice servesc, de asemenea, ca piese brute pentru țevile bimetalice, formând straturile principale și de înveliș. Grupuri separate sunt țevile brazate bobinate (cu două straturi), obținute din benzi de oțel acoperite cu cupru, precum și țevile turnate din fontă, oțel și oțel bimetalic.

Structura generală a țevilor metalice produse de industria națională este aproximativ următoarea (în funcție de greutate): țevi din oțel — 93-94%; țevi din metale neferoase și aliaje — aproximativ 1%; țevi din fontă — 5-6%.

Tipul dominant de țevi este reprezentat de țevile din oțel. În numărul lor total (și în funcție de greutate), ponderea țevilor finite de diferite sortimente este aproximativ următoarea

- pe tipuri: fără sudură — până la 40 % (inclusiv sudate la cald — 34 %, sudate la rece — 6 %), sudate — 60 % (inclusiv sudate electric — 52-53 %, sudate la cuptor — 7 %, sudate electric sudate la rece — până la 1 %);

- pe grupe de tipuri de oțel: oțel carbon — 74 %, aliat — 25 %, înalt aliat — 1 %.

Dimensiunile țevilor sunt caracterizate, de regulă, de diametrul exterior d și grosimea peretelui s . O caracteristică importantă a dimensiunilor țevilor este raportul ( d/s (sau raportul invers s/d — indicele peretelui subțire. În funcție de acest indicator, țevile sunt împărțite în: cu pereți extra-subțiri ( d/s > 40), cu pereți subțiri ( d/s = 12,5-40), cu pereți groși ( d/s = 6-12,5) și cu pereți extra-subțiri ( d/s > 40). < 6).

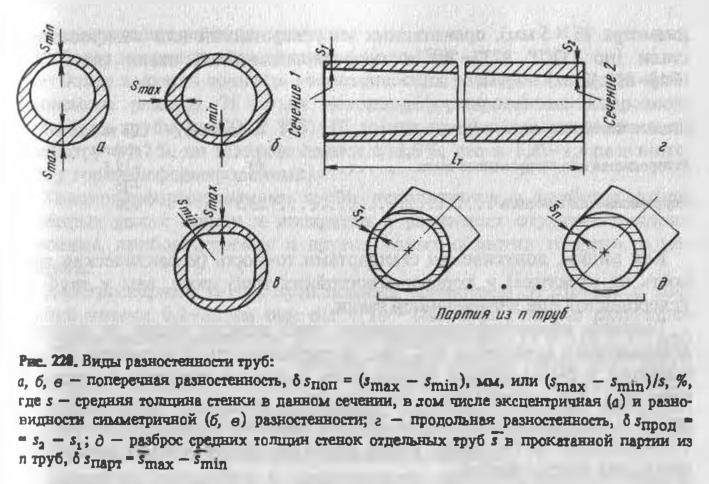

Una dintre principalele caracteristici ale calității țevilor este precizia dimensională, în special în ceea ce privește diametrul și grosimea pereților. Standardele de stat stabilesc abaterile limită ale acestora. Abaterile reale care apar în procesul de deformare includ o serie de erori de formă și dimensionale. De exemplu, grosimea peretelui include (Fig. 220): diferența transversală δspop (excentrică și simetrică), diferența longitudinală δsprelungire, variația grosimii medii a pereților într-un lot de țevi δslot. Toate aceste defecte sunt luate în considerare la determinarea abaterilor reale totale.

Țevile fără sudură formate la cald sunt produse cu diametre de la 16 la 630 mm, iar în unele cazuri, atunci când se utilizează procesele de expansiune de laminare elicoidală sau de tragere, precum și presarea pe prese deosebit de puternice — până la 1200 mm. Grosimea peretelui este de 1,5-50 mm sau mai mare. Aceste țevi sunt produse cu d/s = 3-40, adică într-o gamă largă de la pereți subțiri la pereți foarte groși.

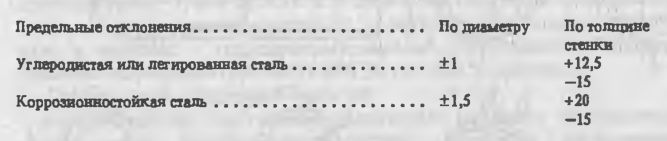

Pentru evaluarea comparativă a preciziei diferitelor tipuri de țevi formate la cald vom utiliza valorile abaterilor limită standard, a căror valoare, dezvoltată pe baza practicii, depinde de o serie de factori. Să luăm în considerare precizia țevilor în funcție de materialul lor. Deformarea elastică a morii și uzura instrumentelor tehnologice sunt legate de rezistența sa și de alte proprietăți. Să comparăm selectiv abaterile limită ale diametrului și grosimii pereților țevilor de dimensiuni identice (de exemplu, cu pereți subțiri de diametru mic 76×5 mm) laminate din oțel carbon sau oțel aliat (conform GOST 8732-78) și oțel rezistent la coroziune (conform GOST 9940-81), %:

După cum se poate observa, precizia permisă de standarde (și precizia reală în practică) este mai scăzută pentru țevile rezistente la coroziune decât pentru țevile din oțel carbon sau oțel aliat.

Precizia țevilor deformate la cald depinde, de asemenea, de metoda de deformare și de raportul d/s. De exemplu, laminoarele de țevi care dispun numai de laminoare elicoidale pentru producția de țevi cu pereți groși sunt de aproximativ două ori mai precise decât cele care dispun de laminoare longitudinale. Țevile cu pereți subțiri au o precizie diferențială relativă mai mare decât țevile cu pereți groși.

Țevile sudate la cald sunt utilizate pentru conducte în diverse scopuri (în mare măsură — conducte petroliere), pentru forarea și exploatarea puțurilor de petrol și gaze (țevi de foraj, tubulatură și tubulatură cu capete filetate pentru racordare prin cuplaje sau nipluri), în industria energetică, chimică, de transport și în alte ramuri ale ingineriei mecanice (ca țevi structurale sau piese brute pentru fabricarea de piese goale prin tăiere, ștanțare sau alte metode), în construcții, pentru fabricarea de vase și cilindri.

Țevile formate la rece sunt produse în diametre de 0,2-450 mm, cu grosimi ale pereților de 0,03-35 mm, precum și în dimensiuni mai mari (diametre de până la 4000 mm), folosind procese speciale de laminare încrucișată și tragere. Țevile sunt fabricate din diferite tipuri de oțel, metale neferoase și aliaje. În ceea ce privește raportul d/s, acestea au practic aceeași gradație ca țevile deformate la cald, dar, în plus, țevile cu s ≤ 0,5 mm la d ≤ 20 mm sunt clasificate ca având pereți extra-subțiri, iar țevile cu s ≤ 1,5 mm la d ≤ 20 mm sunt clasificate ca având pereți subțiri (de exemplu, o țeavă 5×0,5 mm este clasificată ca având pereți extra-subțiri, deși d/s = 10).

Țevile formate la rece sunt caracterizate de o serie de avantaje în comparație cu țevile formate la cald:

- calitate ridicată și curățenie a suprafeței (clasa de rugozitate 7-11 după deformare)

- proprietăți ridicate de rezistență;

- rezistență mai mare la pereții subțiri (d/s până la 150);

- o precizie mai mare a dimensiunilor geometrice (de exemplu, pentru o dimensiune comparabilă de 76×5 mm, țevile rezistente la coroziune deformate la rece în conformitate cu GOST 9941-81 au abateri limită în diametru de ±1,2%, în grosimea peretelui de ±12,5%, ceea ce este de 1,25-1,4 ori mai mic decât în cazul țevilor deformate la cald).

Țevile formate la rece sunt utilizate în cele mai importante unități ale mașinilor și aparatelor din diferite ramuri ale ingineriei mecanice, instrumentație și alte domenii noi ale tehnologiei, în medicină.

Țevile electrosudate sunt produse în diametre de 5-2520 mm cu grosimea peretelui de 0,2-32 mm la d/s = 10 ÷ 150. Acestea sunt convențional împărțite în țevi de diametre mici (d < 114 мм), средних (d = 114+ 530 мм) и больших диаметров (d >530 mm). Masa covârșitoare a țevilor din întreaga gamă de dimensiuni este fabricată din oțeluri cu conținut scăzut de carbon și slab aliate, bine sudate prin metode de sudare de mare viteză. Țevile de diametre mici și medii sunt, de asemenea, fabricate din oțeluri rezistente la coroziune, metale neferoase și aliaje.

Comparația dintre gama și caracteristicile țevilor sudate electric și cele sudate la cald arată:

- gama de diametre a țevilor sudate electric este mai largă decât cea a țevilor sudate la cald, atât în zona diametrelor mici, cât și a celor mari;

- gama de dimensiuni a țevilor sudate electric este deplasată către țevile cu pereți subțiri și extra-subțiri; la același diametru cu țevile sudate la cald, țevile sudate electric pot fi fabricate cu o grosime mai mică a peretelui (de exemplu, țevi sudate electric cu diametrul de 219 mm cu s = 4,5 ÷ 8 mm, d/s = 27 ÷ 44, țevi sudate la cald — cu s = 6 ÷ 50 mm, d/s = 4,4 ÷ 36);

- precizia țevilor sudate electric este semnificativ mai mare, în special în ceea ce privește grosimea peretelui, ale cărei abateri limită sunt determinate de precizia tablei de oțel;

- cordonul sudat și metalul de bază sunt practic egale în metodele moderne de sudare;

- Gama de țevi sudate electric pe tipuri de oțel și aliaje este mult mai restrânsă decât cea a țevilor sudate la cald;

- țevile cu pereți groși și cu pereți foarte groși pot fi produse numai prin țevi sudate la cald;

- țevile sudate electric au grindină, formată în timpul sudării cusăturii, care iese în afară până la 0,5 mm; prezența grindinei interne greu de îndepărtat pe țevile cu diametru mic limitează domeniul lor de aplicare.

Țevile electrosudate sunt utilizate pentru conducte în diverse scopuri, inclusiv conducte principale de gaze și petrol, ca țevi structurale în inginerie mecanică și construcții. Țevile electrosudate cu rezistență egală pe perimetru permit în multe cazuri înlocuirea țevilor sudate la cald de sortiment comparabil. Acest lucru este deosebit de oportun datorită faptului că țevile sudate electric au un perete mai subțire și o precizie mai mare și, prin urmare, utilizarea lor în locul țevilor sudate la cald duce la economii semnificative de metal.

Țevile sudate în cuptor sunt produse cu diametrul de la 10 la 140 mm, cu grosimea peretelui de 1,8-5,5 mm la d/s = 4 ÷ 35 din oțeluri cu conținut scăzut de carbon St.1 — St.3, oferind o calitate normală a sudurii la sudarea prin această metodă. În conformitate cu GOST 3262-75, țevile sunt testate la o presiune hidraulică de 2,5-5 MPa și sunt utilizate pentru conducte de apă-gaz de joasă presiune și rețele de încălzire (pentru țevile fără sudură de aceeași dimensiune și calitate a oțelului, presiunea de testare în conformitate cu GOST 8731-87 ar fi de 10-80 MPa).

Construcția de ateliere pentru producția de țevi sudate electric și în cuptor necesită mai puține cheltuieli de capital decât pentru țevile sudate la cald, iar producția în sine este mai puțin consumatoare de energie, se caracterizează prin continuitate și un nivel ridicat de automatizare. Acest lucru a condus la o creștere a ponderii producției de țevi sudate în producția totală de țevi în ultimele decenii în multe țări. Cererea prognozată de țevi de diferite sortimente va conduce, în viitorul apropiat, la o dezvoltare superioară a producției de țevi fără sudură și va aduce raportul dintre acestea și țevile sudate la cote aproximativ egale.