Înaltul furnal este o unitate puternică și foarte productivă care utilizează o cantitate uriașă de încărcătură și explozibil. Un mare furnal modern consumă aproximativ 23 000 de tone de încărcătură, 18 000 de tone de explozie, 1700 de tone de gaze naturale și produce 12 000 de tone de fontă brută, 4000 de tone de zgură și 27 000 de tone de gaz de grătar pe zi. Astfel, un furnal mare topeste aproximativ 9 tone de fontă brută în fiecare minut. Pentru a asigura alimentarea și producția continuă a unei cantități atât de mari de material, este esențial ca modelele cuptoarelor să fie simple și foarte fiabile.

12.10.2014 Rubrica: Producția de fier Autor: Paxey

În acest articol:

Înaltul furnal este o unitate puternică și foarte productivă care utilizează o cantitate uriașă de încărcătură și explozibil. Un mare furnal modern consumă aproximativ 23 000 de tone de încărcătură, 18 000 de tone de explozie, 1700 de tone de gaze naturale și produce 12 000 de tone de fontă brută, 4000 de tone de zgură și 27 000 de tone de gaz de grătar pe zi. Astfel, un furnal mare topeste aproximativ 9 tone de fontă brută în fiecare minut. Pentru a asigura alimentarea și producția continuă a unei cantități atât de mari de material, este esențial ca modelele cuptoarelor să fie simple și foarte fiabile.

Conținut

Descrierea generală a unui înalt-furnal

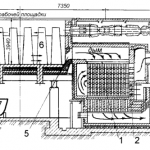

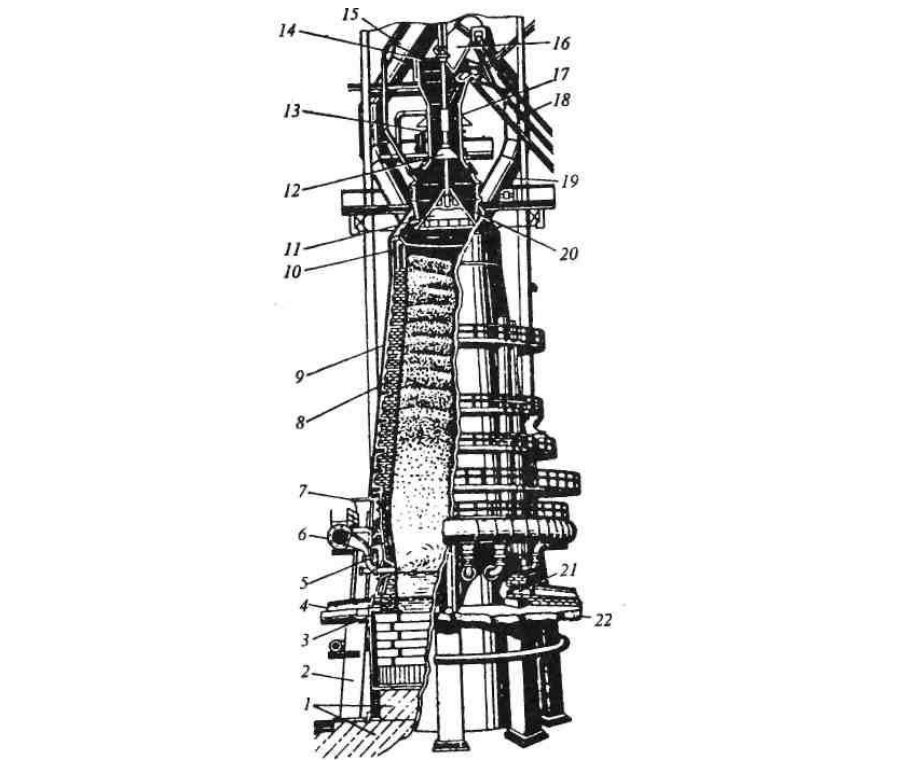

Un furnal înalt este un cuptor de tip cu ax (figura 19). Materialele de încărcare — sinter (granule) și cocs — sunt încărcate continuu în furnal de sus, în porțiuni care sunt coborâte încet; durata de ședere a acestora în furnal este de 4…6 ore. În partea inferioară a cuptorului (partea superioară a cuptorului), aerul încălzit prin suflare este introdus prin tuyere; la tuyere, datorită oxigenului din suflare, cocsul este ars cu degajare de căldură, iar produsele de ardere fierbinți se deplasează prin coloana de încărcare în sus, încălzind-o; durata de ședere a gazelor în cuptor este de 3…12 s.

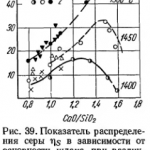

Când încărcătura încălzită este coborâtă, fierul este redus din oxizi, care sunt carbonatați, topiți și se scurg în cuptor pentru a forma fontă brută, în timp ce oxizii nerecuperați din partea inferioară a cuptorului (partea inferioară a puțului, abur) sunt topiți pentru a forma zgură, care, de asemenea, se scurge în cuptor. Fonta brută și zgura acumulate în creuzet, având o temperatură de 1450…1500°C, sunt eliberate periodic prin puțuri de fontă și zgură.

Fig. 19 prezintă imaginea generală a unui furnal echipat cu un aparat de umplutură cu con dublu. Furnalul se sprijină pe fundația 1, cea mai mare parte a căreia este îngropată în pământ. Din exterior, cuptorul este învelit într-o carcasă continuă de oțel 9. În interiorul carcasei se află o căptușeală 8, răcită de frigidere, care sunt fixate pe suprafața interioară a carcasei. În partea inferioară a cuptorului (creuzetul) sunt situate orificiile 3 pentru evacuarea fontei brute și orificiile 21 pentru evacuarea zgurii.

În jurul cuptorului se află o conductă de aer circulară căptușită 6, în care aerul cald este alimentat de la încălzitoarele de aer; conducta de aer circulară servește la alimentarea cu aer cald a numeroase dispozitive tuyere 5 situate în jurul cuptorului, prin care aerul cald intră în partea superioară a cuptorului.

Deasupra grătarului 10 al furnalului se află un dispozitiv cu grătar. Acesta include orificiile de evacuare a gazelor 15, 19, care servesc la evacuarea gazelor de furnal din furnal; aparatul de umplere (încărcare) și o serie de alte mecanisme legate de încărcarea încărcăturii și evacuarea gazelor. Sunt prezentate elementele aparatului de încărcare: un con mare 11, care închide pâlnia (cuva) 20; un con mic 12, care închide pâlnia 17, și mecanismul 13, care asigură rotația acestora; o pâlnie de primire 14, în care materialele de încărcare sunt turnate din cuva 16 prin bascularea acesteia, iar cuva este livrată grătarului de pe șinele podului înclinat 18.

Greutatea cochiliei și a căptușelii din partea superioară a cuptorului este transferată fundației prin intermediul inelului martor 7 al cochiliei și al coloanei 2. Fierul lichid evacuat din cuptor prin fantele 3 se îndreaptă spre jgheaburile de fontă 4 situate pe platforma de lucru 22 și prin acestea spre cazanele de fontă; zgura evacuată prin fantele 21 curge prin jgheaburile de zgură situate pe platforma 22 spre cazanele de zgură sau spre unitățile de granulare a zgurii lichide.

Profilul furnalului

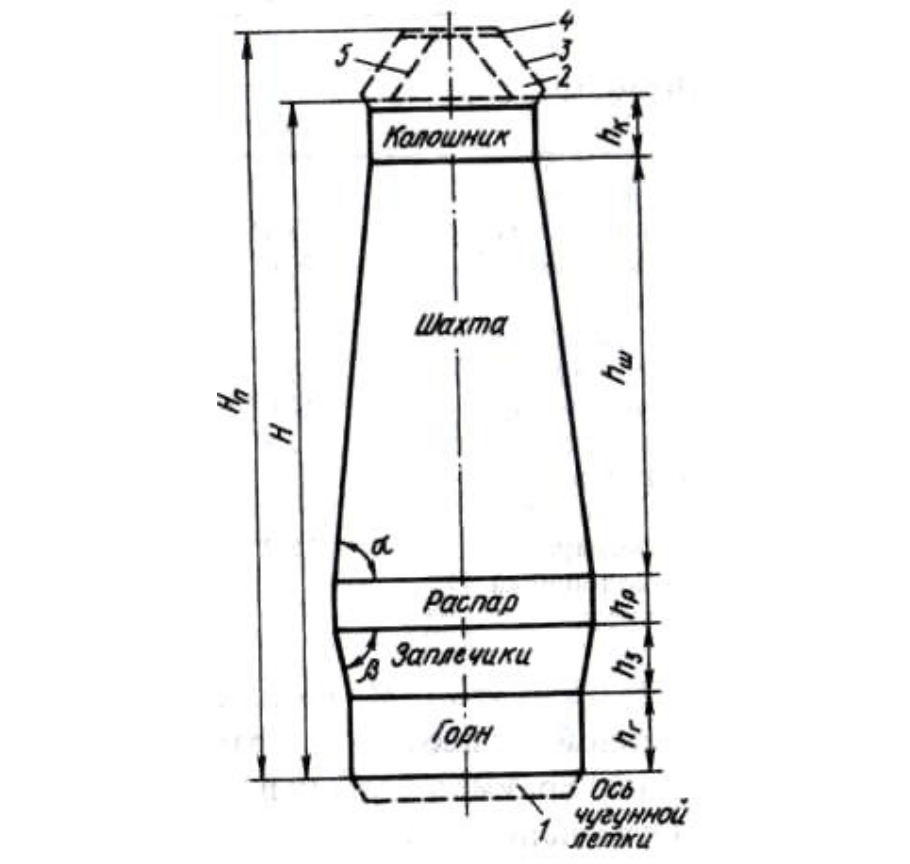

Profilul unui furnal este conturul spațiului de lucru delimitat de căptușeală. În secțiunile orizontale (transversale), profilul reprezintă cercuri cu diametru variabil.

Profilul cuptorului în secțiune axială verticală este prezentat în fig. 20; elementele principale ale profilului sunt vatra, umerii, aburul, puțul și grătarul, care constituie volumul util al cuptorului, adică volumul de la axa deflectorului din fontă — O.C.L.. — până la partea inferioară a elementelor mobile ale aparatului de umplutură în poziție coborâtă (volumul util nu include volumul 1 al părții inferioare a focarului, de la axa deflectorului de fontă până la zidăria schelei, unde se află stratul nedrenabil de fontă lichidă, și volumul 2 limitat de cupola 3 a cuptorului, unde se află elementele aparatului de umplutură).

Grătarul este de formă cilindrică și este utilizat pentru a primi materialul de încărcare încărcat de sus. Sub grătar se află un arbore care se extinde în jos; această expansiune este necesară pentru a permite coborârea liberă a materialelor de încărcare, care cresc în volum ca urmare a încălzirii. Râpa, care este un cilindru scurt, are rolul de a crea o tranziție lină de la arborele în expansiune la umerii conici.

Umerii au forma unui trunchi de con; această formă este necesară deoarece aici se topește partea de minereu a încărcăturii, ceea ce reduce volumul încărcăturii și împiedică coborârea prea rapidă a încărcăturii în vatră. Acesta din urmă are o formă cilindrică, fonta lichidă și zgura se acumulează în partea sa inferioară, în timp ce partea superioară este alimentată cu explozibil, iar combustibilul (cocsul) este ars aici.

Dimensiunea principală a unui furnal înalt este volumul său util. În Rusia, furnalele înalte sunt construite conform proiectelor standard, conform cărora sunt prevăzute următoarele valori ale volumului util, m 3: 1033, 1386, 1513, 1719, 2002, 2300, 2700, 3000, 3200, 4500, 5000 și 5500.

Fundație, carcasă și răcitoare

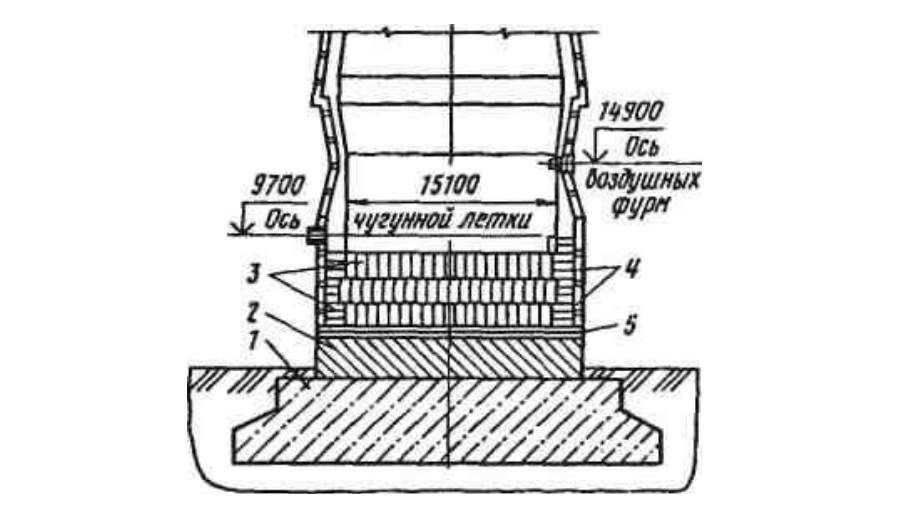

Fundația este baza cuptorului și are rolul de a transfera sarcina masei cuptorului la sol. Suprafața fundației se calculează ținând cont de masa cuptorului (de exemplu, masa unui cuptor de 5000 m 3 cu încărcătură este de până la 450 tone) și de faptul că presiunea asupra solului nu trebuie să depășească 2,5 kg/cm 2 .

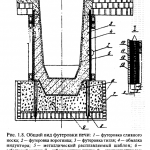

Fundația este formată din două părți (fig. 21): cea inferioară, subterană, numită talpă 1, și cea superioară, numită butuc 2. Talpa este realizată din beton, iar butucul — din beton termorezistent cu rezistență la foc de 1400 … 1500 °C. Rezistența la căldură este conferită betonului prin utilizarea unei umpluturi refractare — chamotte. Ca liant se folosește ciment Portland cu adaos de șamotă fin măcinată sau argilă refractară.

Talpa se realizează sub forma unei plăci octogonale de 4…6 m grosime, grosimea butucului este de 2…3,5 m. La furnalele moderne, fundația este protejată de supraîncălzire și distrugere termică prin răcirea cu aer a fundului schelei (îmbinarea dintre schelă și butuc).

Coloanele de oțel (Fig.19, 2), care transferă sarcina structurii superioare a cuptorului, se sprijină pe partea inferioară a fundației în majoritatea cuptoarelor.

Învelișul furnalului înalt este o structură sudată formată din centuri cilindrice și conice din tablă de oțel. Grosimea învelișului în partea superioară este de 20…40 mm, iar în partea inferioară de 40…60 mm. Învelișul este fabricat din oțeluri cu rezistență ridicată la impact, rezistență, ductilitate, rezistență termică (16G2AF, 10G2S1, 14G2 etc.).

Majoritatea cuptoarelor au o carcasă cu un marator sau inel marator (Fig. 19, 7), adică un inel de tablă de oțel dispus orizontal, sudat la carcasa părții inferioare a puțului și la partea superioară a umerilor. Prin intermediul maratorului și al coloanelor (Fig. 19, 2), sarcina părții superioare a cuptorului este transferată la fundație; în plus, maratorul servește drept suport pentru zidăria puțului și a umerilor.

În ultimii ani, cuptoarele de uz casnic cu un volum de 3000…5000 m 3 au fost construite cu o carcasă autoportantă, adică netedă, fără inel marator. În acest caz, condițiile de susținere a arborelui de zidărie pe carcasă s-au înrăutățit și la cuptorul casnic nou, mai puternic, de 5500 m 3 , carcasa este realizată autoportantă, dar cu un inel marator mic, care servește la susținerea arborelui de zidărie.

În carcasa cuptorului se fac decupaje pentru tuyere, scări din fontă și zgură, pentru răcitoarele orizontale (dacă acestea sunt disponibile), precum și găuri pentru șuruburile de fixare a răcitoarelor verticale și pentru țevile care le alimentează cu apă.

Frigiderele sunt utilizate pentru răcirea căptușelii și a învelișului cuptorului prin trecerea apei reci de proces prin acestea sau, în cazul răcirii prin evaporare, prin fierberea apei purificate chimic. Răcitoarele cu plăci, amplasate vertical între carcasa și căptușeala cuptorului, sunt utilizate pe scară largă. Frigiderul este o placă de fontă în care este turnat un tub de oțel sub forma unui serpentin pentru circulația apei. Răcitorul este fixat cu șuruburi pe carcasa cuptorului.

În cazul răcirii prin evaporare, pentru a evita formarea dopurilor de vapori, apa clocotită trebuie să se deplaseze de jos în sus; prin urmare, două sau mai multe tuburi dispuse vertical sunt turnate în cuptor, cu o alimentare cu apă a fiecăruia dintre ele din partea de jos și o ieșire peste y.

Căptușeala cuptorului

Căptușeala refractară (zidăria) a unui furnal este destinată să reducă pierderile de căldură și să protejeze carcasa de temperaturile ridicate și de contactul cu metalul lichid și zgura.

Refractoriile utilizate . Pentru căptușeala furnalului se folosesc cărămizi de argilă refractară de calitate (de furnal), cărămizi cu conținut ridicat de alumină, blocuri de carbon, uneori cărămizi de carbură de siliciu. Baza de argilă refractară este compusă din SiO2 și Al2O3.

Pentru furnalele înalte, standardul prevede trei tipuri de produse din argilă refractară cu un conținut de Al2O3respectiv nu mai puțin de 42, 41 și 39%; se caracterizează prin densitate și rezistență crescute, rezistență ridicată la foc (> 1750 °C), conținut scăzut de Fe2O3 (< 1,5 %).

Cărămizi cu un conținut mai ridicat de Al2O3se utilizează pentru partea inferioară a cuptorului, iar grade mai scăzute pentru partea superioară a cuptorului. În plus, pentru zidăria cuptoarelor cu un volum ≤1033 m 3, standardul prevede o calitate de argilă refractară cu un conținut mai scăzut (> 37 %) de Al, rezistență mai scăzută la foc (> 1730°C), rezistență și densitate.2O3Standardul prevede o calitate de șamotă cu un conținut mai scăzut (> 37 %) de Al, o refractabilitate mai scăzută (> 1730°C), rezistență și densitate. Cărămizile pot avea lungimea de 230 mm (normală) și 345 mm (una și jumătate). Utilizarea cărămizilor de lungimi diferite asigură o bună îmbinare a rosturilor zidăriei.

Cărămizile mullite cu conținut ridicat de alumină utilizate pentru cărămizile de zidărie conțin > 63% Al2O3 cu o refractabilitate de > 1800 °C. Cărămizile din carbură de siliciu de furnal conțin > 72 % SiC și > 7 % azot și diferă de materialele refractare pe bază de Al2O3 și SiO2 și diferă de materialele refractare pe bază de Al și SiO.

Blocurile de carbon sunt fabricate din cocs și antracit ars, cu adăugarea unei cantități mici de cenușă de cărbune ca liant. Lungimea blocurilor ajunge la 3…4 m, au secțiune dreptunghiulară de 400×400 și 550×550 mm. Blocurile în combinație cu cărămizi cu conținut ridicat de alumină de dimensiuni mari (400×200×100 mm) sunt utilizate pentru zidirea părții inferioare a cuptorului — lechaschade.

Rosturile dintre cărămizile refractare sunt umplute cu mortar din mertels corespunzător clasei de cărămidă. Mortarul este o pulbere compusă din argilă refractară și argilă refractară măcinată. Pentru tipurile pretențioase de zidărie, mortarele se folosesc cu adaos de cantități mici de substanțe tensioactive și adezive (sodă, bardă sulfito-alcoolică), ceea ce face posibilă prepararea unor mortare cu un conținut mai scăzut de umiditate, mărindu-le în același timp plasticitatea.

Pentru umplerea rosturilor dintre blocurile de carbon se utilizează pastă de carbon compusă din cocs și rășină. Spațiul dintre blocuri nu este admis mai mult de 0,5 mm pentru rosturile verticale și mai mult de 1,5 mm pentru rosturile orizontale.

Eșafodaj . Anterior, schelele furnalelor erau căptușite cu cărămizi de argilă refractară de înaltă calitate. Cu toate acestea, creșterea volumului cuptoarelor și intensificarea topitoriei au dus la distrugerea rapidă a acestei zidării. De aceea, în prezent, scările sunt realizate fie din materiale refractare exclusiv din carbon, fie din materiale refractare combinate din carbon și alumină înaltă. Utilizarea materialelor refractare din carbon este cauzată de faptul că, datorită conductivității lor termice ridicate, reduc supraîncălzirea și, astfel, distrugeri ale schelelor de zidărie.

Arderea . Căptușelile arzătoarelor până la nivelul tuyerelor sunt realizate din blocuri de carbon, iar în zonele tuyerelor și scărilor de fontă și zgură din argilă refractară (> 42 % Al2O3), deoarece carbonul de aici poate fi oxidat de oxigen, dioxid de carbon (CO2), precum și de vaporii de apă din masele refractare. Atunci când se lucrează pe mase de vară fără apă, zona scărilor din fontă este alcătuită din blocuri de carbon. Pentru a preveni oxidarea blocurilor de carbon în timpul suflării cuptorului, acestea sunt protejate de un rând de cărămizi de argilă refractară.

Grosimea căptușelii de la baza focarului ajunge la 1600 mm. Din exterior, zidăria șemineului este răcită de răcitoare cu plăci netede.

Umerii . Umerii sunt de obicei realizați din cărămizi de argilă refractară cu pereți subțiri (grosime 230 sau 345 mm) (> 42 % Al2O3) cărămizi pe un rând, cu cărămizi adiacente răcitoarelor periferice din plăci cu cărămizi turnate. Uneori, în loc de șamotă, se utilizează cărămizi de carbură de siliciu. Cărămida de umăr se uzează rapid și în locul ei se formează pe suprafața frigiderelor un strat de garnisaj (zgură solidificată și bucăți mici de sarcină).

Mina și râpa . Masoneria pulpinei și a părții răcite a puțului (~2/3 din înălțimea sa de jos) este realizată din argilă refractară (> 41…42 % Al2O3) sau cărămizi de carbură de siliciu, iar zidăria părții superioare nerăcite a puțului este realizată din argilă refractară care conține > 39 % Al2O3. Cărămizile sunt așezate în două sau trei rânduri care se întrepătrund.

Zidăria puțului cu o cavitate poate fi cu pereți groși, medii și subțiri. În anii trecuți, zidăria cu pereți groși (grosimea părții superioare a puțului 800…900 mm și până la 1300 mm în apropierea deschiderii) cu frigidere orizontale îngropate în zidărie și servind drept suport al acesteia era utilizată pe scară largă. Cu toate acestea, din cauza faptului că frigiderele sunt amplasate la distanță unele de altele, carcasa este slab răcită, iar după uzura căptușelii există supraîncălzirea locală a acesteia, provocând deformări termice și posibilitatea apariției fisurilor.

În plus, decupajele în carcasă pentru instalarea frigiderelor orizontale reduc rezistența acesteia și fac carcasa mai puțin etanșă. Prin urmare, în ultimii ani, au fost realizate arbori cu pereți subțiri și medii. Arborele cu pereți subțiri (și aburi) are o grosime a zidăriei de 230 … 345 mm în partea răcită și 575 … 690 mm în partea superioară nerăcită, cu răcire prin răcitoare verticale cu nervuri, iar o parte a răcitoarelor are proeminențe orizontale, care servesc drept suport pentru zidărie și contribuie la păstrarea garniturii.

Arborele cu pereți medii are o grosime a zidăriei în partea răcită de 575…900 mm, iar în partea nerăcită de 700 mm, răcirea fiind fie combinată de răcitoare cu nervuri verticale în combinație cu cele orizontale, fie de răcitoare cu nervuri verticale cu proeminențe orizontale.

Pe măsură ce cărămizile se uzează, în cavitate și în partea răcită a puțului se formează un strat de garnitură. Pentru a reduce presiunea exercitată de zidăria care se dilată în timpul încălzirii asupra carcasei cuptorului și pentru a preveni ruperea acesteia, între căptușeală și răcitoarele verticale pe toată înălțimea cuptorului (cu excepția rasparului) se prevede un spațiu de 70 … 200 mm, umplut cu masă de azbest shamotoas sau carbon plastic.

Spike. De fapt, căptușeala grătarului constă dintr-un rând de cărămizi de argilă refractară, așezate la carcasă. În spatele acestuia este amplasată „protecția grătarului”, care preia impactul căderii de sus în procesul de încărcare a pieselor de încărcare. Varianta sa larg răspândită constă în segmente de oțel — cutii goale turnate umplute cu cărămizi de argilă refractară. Segmentele sunt dispuse în mai multe rânduri circulare de-a lungul înălțimii grătarului; segmentele învecinate sunt înșurubate între ele.

Întreaga protecție a grătarului este fixată de carcasă cu ajutorul mai multor suporturi, în fiecare dintre care segmentele sunt fixate de o placă verticală conectată la o manșetă, care este suspendată liber de un știft introdus într-o gaură din suport; acesta din urmă este fixat cu șuruburi de carcasă. Această suspendare permite tuturor segmentelor să se deplaseze în sus în cazul în care zidăria puțului crește pe verticală ca urmare a încălzirii sale.

Căminul furnalului

Cuptorul este împărțit în mod convențional în două părți — zona tuyerei superioare, unde se arde cocsul, și cea inferioară — receptorul de metale, care servește la acumularea fierului lichid și a zgurii și unde se află fantele pentru fontă și zgură. Înălțimea creuzetului (distanța de la axa zburătorului de fontă până la umeri) la cuptoarele moderne este de 3,2 … 3,9 m, iar la cel mai puternic cuptor casnic cu un volum de 5500 m 3 aceasta crește la 5,7 m.

Fantele din fontă sunt situate la 600 … 1800 mm deasupra eșafodajului, iar partea receptorului metalic situată sub fante este umplută cu un strat nedrenabil sau „mort” de fier lichid; acest strat este necesar pentru a preveni erodarea eșafodajului de către fluxurile de fier din cuptor și pentru a-l proteja de efectele temperaturilor ridicate. Cuptoarele de volum mic au o muscă de fontă, cuptoarele de aproximativ 2000 m 3 — două, cuptoarele de 2700 m 3 — trei, iar cuptoarele de 3200 … 5500 m 3 — patru muscă.

La cuptoarele de dimensiuni mari, cu patru volți care lucrează alternativ, numărul de ieșiri de fier pe zi ajunge la 18…24, la un cuptor de 1000 m 3 este de 4…5.

Golurile de zgură sunt situate la 1,4…2,0 m deasupra axei golurilor de fontă. La cuptoarele cu un volum mai mic sau egal cu 2700 m 3 există două goluri de zgură care servesc la evacuarea așa-numitei zgurii „superioare”; în plus, o parte din zgură se scurge împreună cu fonta prin golurile de fontă (zgură „inferioară”). La cuptoarele cu volumul de 3200…5500 m 3 , având patru deflectoare din fontă, practic toată zgura se scurge prin deflectoarele din fontă împreună cu fonta, iar la aceste cuptoare se face un singur deflector de zgură, care are valoare de rezervă.

Casa de vară din fontă este prezentată în fig. 22. Decupajul pentru casa de vară din carcasa cuptorului este încadrat de un cadru inelar de oțel 2 sudat la acesta, căptușit în interior cu cărămizi de argilă refractară. Zborul este un canal de trecere în creuzetul de zidărie și în cadru; acest canal are lățimea de 250 … 300 … 300 și înălțimea de 400 … 500 mm și este umplut cu masă refractară de zbor. Pentru a elibera fonta din masă se face o gaură cu diametrul de 50 … 80 mm cu o mașină de găurit, cu burghiu rotativ. După eliberarea fontei, canalul este umplut cu masă refractară cu ajutorul unui pistol electric.

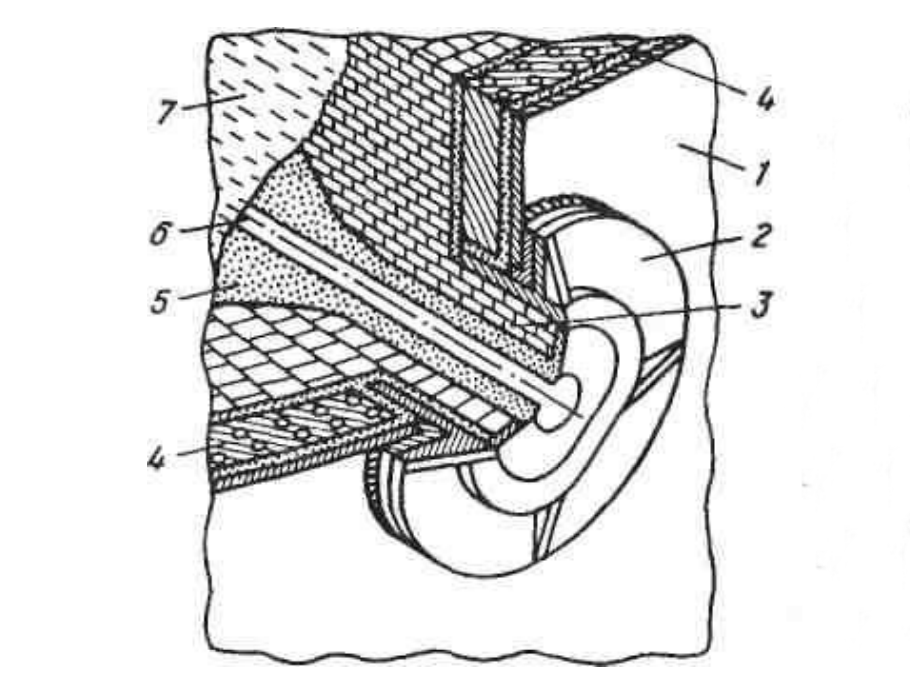

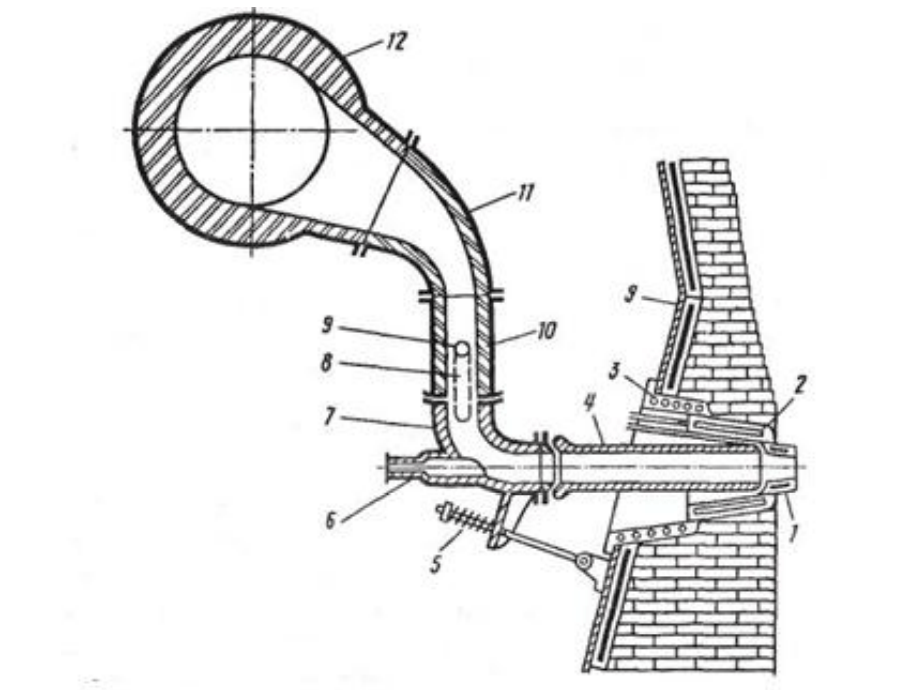

Canalele de zgură sunt încadrate cu o armătură, numită dispozitiv de zgură, care este plasată în orificiul răcitoarelor miniere și atașată la carcasa cuptorului. Dispozitivul de zgură este prezentat în fig. 23.

Se compune din elemente conectate telescopic: tuyere goale din cupru sudate sau presate răcite cu apă 1 cu un diametru de 50…70 mm, răcitor gol din cupru turnat (jgheab de zgură) 2, răcitor din fontă 3 cu un serpentin din fontă pentru răcirea apei, jgheab din fontă răcit cu apă 4 de construcție similară și cadru 5, cu ajutorul căruia dispozitivul este fixat pe carcasa cuptorului.

Toate elementele dispozitivului au o formă conică, ceea ce facilitează înlocuirea lor în caz de deteriorare. Deschiderea tuyerei de zgură este închisă cu un dop metalic care utilizează un dop mecanic special. Cavitatea conică a dispozitivului de zgură este umplută cu masă refractară, în care este tăiată o gaură pentru evacuarea zgurii din cuptor. Tuburile 6 sunt utilizate pentru alimentarea cu apă a…tuyerei.

Aparatul Tuyere . În partea superioară a creuzetului, la o distanță de 2700 … 3500 mm de la axa gâtului din fontă, pe circumferința acestuia, la intervale regulate, se fixează tuyere de aer, prin care intră în furnal încălzit la 1100 … 1300°C cu explozibil, gaz natural și alți aditivi combustibili (păcură, cărbune pulverizat combustibil).

La furnalele existente cu volumul de la 1033 la 5500 m 3 numărul de tuyere este de 16…42).

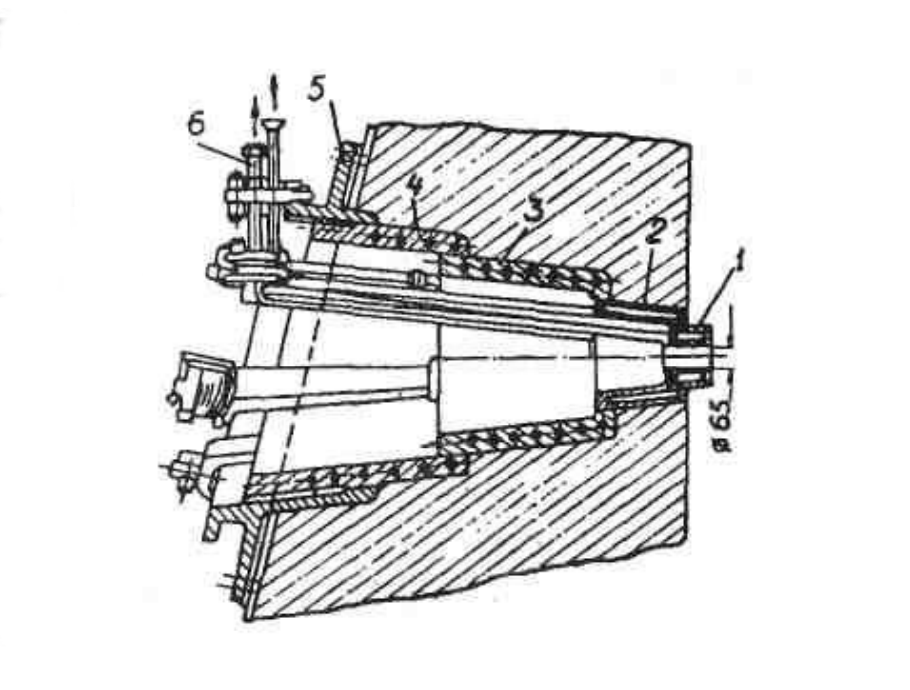

Complexul de dispozitive utilizate pentru alimentarea cu explozibil a furnalului din conducta inelară de aer se numește dispozitiv tuyere (fig. 24).

Partea principală a dispozitivului este o țeavă de aer goală din cupru 1 cu un diametru interior de 140…190 mm, răcită cu apă. Tuyera iese din zidăria din interiorul cuptorului la o distanță de 300…500 mm.

Tuyera este instalată într-o jgheabă de cupru 2, iar jgheabul — într-un răcitor din fontă (cadushka) 3, care este fixat de carcasa cuptorului cu șuruburi prin flanșa sa. Tuyerele, jgheaburile și răcitorul sunt răcite cu apă curentă.

Suflarea, furnizată tuyerei 1 din conducta inelară de aer 12, trece prin manșonul 11 atașat acesteia și conducta de ramificație fixă (cot) 10; cotul mobil 7, care este atașat la conducta de ramificație 10 cu ajutorul a două cârlige 8, și prin duza de înlocuire 4. Cotul mobil 7 presează duza pe tuyere prin intermediul unui dispozitiv de tensionare cu arc 5 fixat pe carcasa cuptorului.

Pentru a asigura etanșeitatea dispozitivului (în caz de deformare a elementelor individuale ca urmare a încălzirii etc.) la îmbinările tuyerei — duzei, cotului mobil duzei și cotului mobil țevii 10 sunt prevăzute articulații sferice (articulațiile sunt rectificate pe suprafața sferică). La capătul cotului mobil se află un vizor 6 închis cu sticlă pentru observarea funcționării zonei near-furman.

Furtunul, duza 10 și cotul mobil sunt căptușite în interior cu cărămizi de argilă refractară. Duza este fabricată din oțel cu căptușeală subțire din interior.

Duza și jgheabul se ard periodic, iar pentru schimbarea lor se deconectează dispozitivul de tensionare 5, se slăbesc agățătoarele 8 și se rotește cotul mobil în jurul axei 9 agățătoarele 8 într-o poziție convenabilă pentru îndepărtarea duzei, tuyerei și jgheabului.

Conducta de aer circulară 12, prin care suflul fierbinte este furnizat tuyerei, este căptușită cu cărămidă de argilă refractară și are un diametru în lumină de 800 … 1800 mm în funcție de volumul cuptorului.

Dispozitiv de grilaj

Dispozitivul de grilaj este o structură metalică cu mai multe etaje, utilizată pentru a susține un ansamblu de mecanisme destinate încărcării încărcăturii în furnal (aparat de umplutură etc.), evacuării gazelor (orificii de evacuare a gazelor) și instalării echipamentelor.

Ventilații pentru gaze . Pentru evacuarea gazelor din furnal, cupola cuptorului este echipată cu deschideri și conducte de gaze ascendente. De obicei, numărul orificiilor de evacuare a gazelor este de patru, acestea fiind conectate la început simetric, în perechi, iar apoi într-o singură conductă de gaze care coboară spre colectoarele de praf situate la nivelul zero (în furnalele de 5000…5500 m 3 există câte opt orificii de evacuare a gazelor și două conducte de gaze descendente). Lumânări (conducte) verticale, terminate cu o supapă atmosferică, care se deschide pentru a elibera gaze în atmosferă atunci când presiunea din cuptor depășește presiunea admisă. Numărul lumânărilor cu supape variază de la două la patru, acestea servind și la eliberarea gazului atunci când cuptorul se oprește.

Aparat de umplere . Este destinat încărcării încărcăturii, distribuirii necesare a acesteia pe secțiunea transversală a grătarului, adică a cuptorului, și asigurării etanșeității cuptorului în timpul procesului de încărcare, adică împiedicării pătrunderii aerului în cuptor, ceea ce duce la posibilitatea exploziei, și împiedicării eliberării gazului din cuptor în atmosferă.

Majoritatea furnalelor sunt echipate cu aparate de umplutură cu două conuri, în timp ce furnalele noi sunt construite cu aparate de umplutură de concepție nouă — fără conuri.

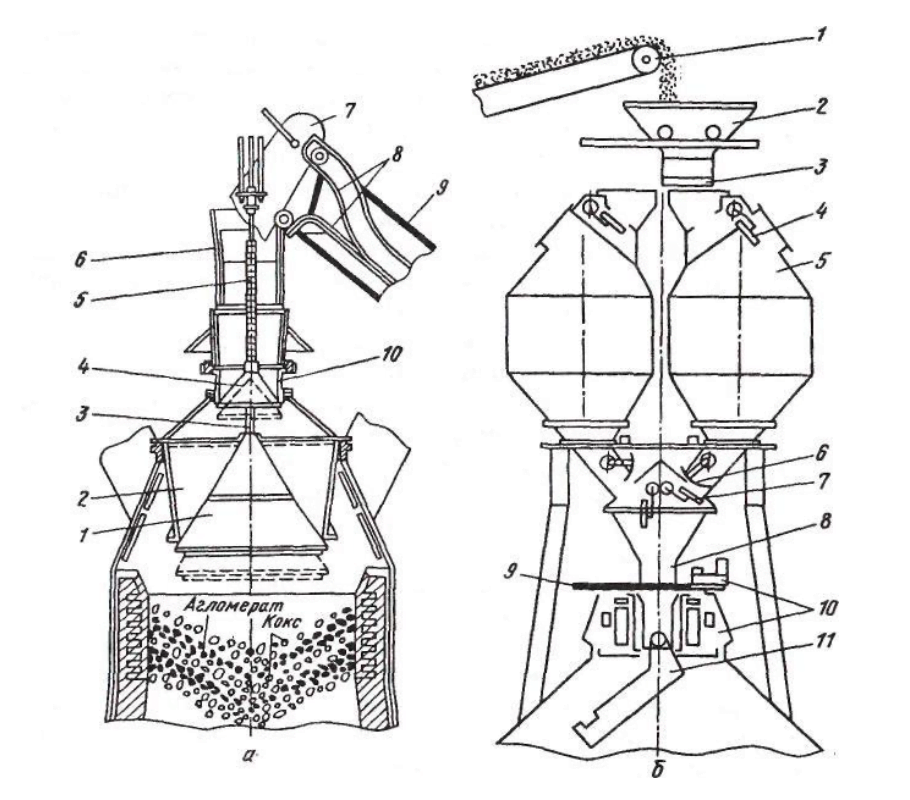

Aparatul de dospire cu două conuri este prezentat în fig. 25, a.

Elementele sale principale sunt:

- un con mare 1 cu o pâlnie (cuvă) 2;

- distribuitor de încărcătură rotativ format din conul mic 4 și pâlnia 10;

- pâlnie de primire 6.

Conurile mari și mici pot fi deplasate în sus și în jos; în poziția superioară, conul mare este presat de pâlnia 2, iar conul mic de pâlnia 10, izolând spațiul de lucru al cuptorului de atmosferă; poziția conurilor în stare coborâtă este indicată de linia punctată. Conul mic este suspendat pe o tijă tubulară goală 5, iar conul mare este suspendat pe o tijă 3 care circulă în interiorul tijei goale 5, astfel încât conurile să poată fi coborâte și ridicate independent unul de celălalt. Pâlnia 10 este conectată la un dispozitiv de acționare care asigură rotirea acesteia împreună cu conul mic.

Materialele de încărcare sunt livrate la grătar de două basculante (cărucioare) care se deplasează pe șinele 8 ale podului înclinat 9; în poziția cea mai înaltă, basculanta 7 este răsturnată, deoarece roțile din față ale acesteia rulează pe șine îndoite în jos, iar roțile din spate rulează pe alte șine îndoite în sus și ridică partea din spate a basculantei (a se vedea figura 25, a). O parte din încărcătură este turnată prin buncărul de recepție pe suprafața conului mic, după care acesta este coborât și materialul se revarsă pe suprafața conului mare, iar conul mic este imediat ridicat.

În același mod, două până la șase containere sunt încărcate pe suprafața conului mare (se acumulează materialul de alimentare). Apoi, cu conul mic ridicat, conul mare este coborât și materialul de alimentare este turnat în cuptor, după care conul mare este ridicat.

În continuare, conul mare este încărcat cu un nou material de alimentare (două până la șase sărituri), dar înainte de fiecare coborâre a conului mic, acesta este rotit cu pâlnia 10 cu 60°. După încărcarea acestui furaj în cuptor prin coborârea și ridicarea conului mare, se formează următorul furaj pe acesta; în același timp, înainte de fiecare coborâre a conului mic, acesta cu pâlnia este rotit cu 120° față de poziția inițială. Când se preia următorul aliment, unghiul de rotație este de 180° etc.

Datorită acestei rotații a distribuitorului, alimentele nu cad într-un singur loc sub podul înclinat 9, ci sunt distribuite relativ uniform la periferia grătarului.

În timpul procesului de încărcare, conurile funcționează alternativ: când unul este coborât, celălalt este ridicat (închis), ceea ce asigură etanșeitatea cuptorului.

După coborârea conului mic, în spațiul dintre conuri se creează presiunea corespunzătoare presiunii atmosferice, iar conul mare se află sub presiunea gazelor din cuptor, ceea ce împiedică coborârea sa. Atunci când conul mare este coborât, presiunea dintre conuri este egală cu presiunea gazelor din cuptor, ceea ce împiedică deschiderea conului mic.

Pentru a egaliza presiunea dintre spațiul conului și cuptor, se introduce gaz curat în spațiul conului la o presiune apropiată de presiunea gazelor din cuptor. Acest lucru se face înainte de coborârea conului mare cu ajutorul unor supape de egalizare, iar atunci când conul mic este coborât, o supapă de evacuare eliberează gazul din spațiul inter-conic în atmosferă. Funcționarea supapelor de egalizare este automată și interconectată cu funcționarea conurilor de umplere.

Punctul slab al aparatului este reprezentat de îmbinările conurilor cu pâlniile corespunzătoare. Aici, din cauza presiunii crescute din furnal, se infiltrează gazul de furnal, iar praful conținut în acesta provoacă uzura abrazivă a metalului. Prin urmare, durabilitatea conurilor este scăzută, conul mic este înlocuit aproape la fiecare șase luni, iar conul mare după 1,5…2,5 ani.

Printre o serie de dispozitive de încărcare fără conuri, proiectul firmei „Paul Wurt” (Luxemburg) s-a dovedit a fi bun. Schema unui astfel de dispozitiv este prezentată în Fig. 25, b.

Elementele sale principale sunt:

- buncăr de recepție mobil 2 cu o poartă 3 în partea inferioară;

- două buncăre de acumulare cu ecluză 5;

- o scurgere centrală (țeavă) 8;

- o supapă de închidere 9;

- tavă rotativă 11 cu mecanisme 10 care asigură rotația tăvii în jurul axei verticale și modificarea unghiului de înclinare a acesteia.

Tăvile de evacuare 5 cu un volum de 50…80 m 3 sunt echipate cu supape superioare 4, inferioare 7 de tăiere a gazului și poartă 6 de dozare a încărcăturii. Supapele de tăiere a gazului asigură etanșeitatea cuptorului, deoarece supapa superioară este deschisă atunci când cea inferioară este închisă și invers. Supapa de închidere 9 servește la etanșarea cuptorului în timpul reparațiilor dispozitivului de încărcare.

Încărcarea încărcăturii se realizează după cum urmează. Tolva de recepție 2 este instalată deasupra unui buncăr gol 6, se deschide supapa superioară de închidere a gazului 4 cu supapa inferioară 7 închisă și poarta 6 a buncărului și, deschizând poarta 3 a pâlniei, se începe alimentarea cu încărcătură în buncăr de la banda transportoare 1 de alimentare cu încărcătură; se umple buncărul, se închide poarta buncărului și supapa superioară de închidere a gazului.

Pentru a descărca încărcătura în cuptor, se deschide supapa inferioară de tăiere a gazului și apoi se deschide poarta de încărcare 6 a buncărului, rata de descărcare a materialului din buncăr fiind determinată de gradul de deschidere a porții de încărcare. Materialul evacuat din buncăr prin conducta 8 cade pe tava rotativă 11 și se rostogolește pe aceasta în cuptor. După golirea buncărului, se închide poarta de încărcare b și apoi supapa inferioară de închidere a gazului 7. În timpul golirii, tava buncărului efectuează cel puțin 10 rotații, în același timp unghiul de înclinare a tăvii se modifică în funcție de programul stabilit în intervalul 7 … 53 °, descărcarea durând 60 … 140 s.

Tăvile 5 din dreapta și din stânga funcționează alternativ: atunci când o tavă este plină, materialul este descărcat din cealaltă în cuptor. Încărcătura de pe banda transportoare 1 este direcționată către unul sau altul dintre buncăruri prin deplasarea buncărului de recepție 2. Supapele de etanșare la gaz îndeplinesc doar funcția de etanșare fără a intra în contact cu încărcătura, ceea ce le crește durata de viață.

În timpul funcționării dispozitivului de încărcare, înainte de deschiderea supapelor de tăiere a gazelor, presiunea din buncărurile 5 este egalizată cu presiunea din furnal sau cu presiunea atmosferică. Pentru a evita evacuarea în atmosferă a gazelor de furnal prăfuite din buncărurile 5, cuptoarele de uz casnic dispun de un sistem de suprimare a prafului, care constă în faptul că, în timpul descărcării încărcăturii, în buncăr este introdus azot la o presiune mai mare decât presiunea gazelor din furnal și, prin urmare, gazele din furnal în buncăr și din acesta în atmosferă nu intră în atmosferă.

Dezavantajul dispozitivului este că mecanismul complex de rotație a tăvii se află în cupola cuptorului, iar pentru răcirea și protecția acestuia împotriva gazelor fierbinți ale grătarului este necesar să se consume o cantitate mare (10…30 mii m 3 /h) de azot sau gaz purificat răcit de furnal; în plus, o dată la trei-patru luni este necesară oprirea scurtă a cuptorului pentru a înlocui garniturile de cauciuc ale supapelor de tăiere a gazului.

Surse :

- I.V. Makarova, M.V. Potapova, M.G. Potapov — Note de curs la disciplina „Fundamente ale producției metalurgice”. Producerea fontei brute: manual / I.V. Makarova, M.V. Potapova, M.G. Potapov. Magnitogorsk: Izdvo Magnitogorsk. G.I. Nosov Magnitogorsk State Technical University, 2016. 130 с.