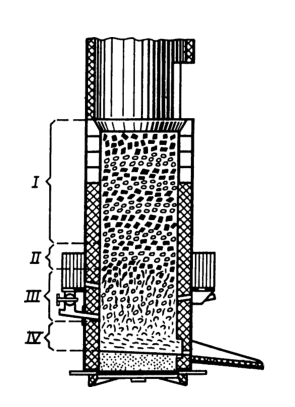

Cuptorul cu ax este un cuptor cu ax care funcționează pe principiul contracurentului. În funcție de condițiile de schimb de căldură dintre metal, cocs și gaze, întregul arbore al cuptorului poate fi împărțit condiționat în patru zone (fig. 52). Zona I — zona de încălzire a încărcăturii; se întinde de la fereastra de stivuire până la nivelul la care temperatura de suprafață a bucăților de încărcătură de fier atinge temperatura de topire (1150-1200 °C). Dimensiunile acestei zone nu sunt constante. Ele depind de mai mulți factori, în primul rând de consumul de cocs și de aer și de dimensiunea pieselor de încărcare. Zona II — zona de topire a încărcăturii metalice. Durata topirii este de 5-15 minute, în funcție de dimensiunea pieselor, compoziția materialului și condițiile de schimb termic. În acest timp, piesele au timp să se scufunde cu 300-500 mm în grătarul gol, adică timpul de topire determină dimensiunea zonei de topire. Zona III — zona de supraîncălzire a fontei lichide, care începe de la locul unde se formează picăturile de fontă și se extinde până la rândul inferior al tuyerelor. Picăturile de fontă, care curg pe bucăți de cocs încins și sunt spălate de fluxul de gaze încălzite la temperaturi ridicate, sunt supraîncălzite semnificativ. Acest lucru este favorizat de compoziția atmosferei gazoase, deoarece, în zona tuyerelor, gazele conțin oxigen liber, care oxidează parțial impuritățile fontei și, astfel, o supraîncălzește suplimentar. Zona IV este vatra cuptorului; este situată în partea inferioară a încărcăturii, între marginea inferioară a rândului inferior de tuyere și schelă. În această zonă, cocsul și produsele sale de ardere au o temperatură mai scăzută din cauza lipsei de oxigen. Fierul brut care curge în josul nodului

În cuptor au loc o serie de reacții chimice. Principalele sunt monoxidul de carbon al elementelor de fontă brută sub influența atmosferei oxidante și formarea zgurii din fluxuri, oxizi ai elementelor de fontă brută, particule de materiale nemetalice care aderă la piesele de sarcină, căptușeala topită a cuptorului și cenușa de cocs. În plus, fonta brută lichidă interacționează cu zgura și este saturată cu sulf și carbon din cocs. Toate procesele metalurgice care au loc în cuptor sunt legate între ele. Acestea sunt influențate de condițiile de temperatură din cuptor, de natura atmosferei gazoase, de compoziția încărcăturii, a metalului lichid și a zgurii.

Conținut

Combustia combustibilului din furnal

În cuptor, combustibilul solid în bucăți arde într-un strat de mare altitudine, astfel încât tot oxigenul din aer are timp să reacționeze complet cu combustibilul. Aerul, care intră cu o anumită viteză în lăncile cuptorului, pătrunde în puț până la o anumită adâncime și apoi începe să urce pe puț, în tot acest timp interacționând cu carbonul din combustibil prin reacțiile

C + 0,5 O2 = CO + 110964 kJ/mol;

CO format în prezența oxigenului proaspăt este ars:

CO + 0,5 O2 = CO2 + 284088 kJ/mol.

La suprafața pieselor combustibile, concentrația de CO2 și temperatura gazelor și, în conformitate cu legile fizicii, CO2 se va deplasa în fluxul de gaze unde concentrația sa este scăzută. Cu toate acestea, parțial CO2va interacționa cu carbonul fierbinte al combustibilului prin reacția

C + CO2 = 2CO — 173124 kJ/mol.

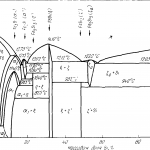

CO format este ars și se formează CO.2, adică fluxul de aer este îmbogățit cu CO2 și sărăcit de oxigen, care este consumat în procesul de ardere. Zona peleților inactivi în care este disponibil oxigen liber se numește zonă de oxigen. Aceasta se întinde de la tuyere până la zona în care oxigenul este aproape consumat. La capătul zonei de oxigen, temperatura gazelor atinge un maxim; reacțiile de ardere care au loc cu degajare de căldură se diminuează, iar reacția de reducere a CO2care are loc prin absorbție de căldură, se dezvoltă semnificativ. Zona grătarului în gol în care crește concentrația de CO în gazele cuptorului se numește zonă de reducere. Aceasta se extinde în sus, deasupra zonei de oxigen, până la zona de topire, unde temperatura gazelor scade la 1250 °C, iar reacția CO2 reacția de reducere încetinește considerabil.

Astfel, partea activă a furnalului inactiv — stratul de cocs situat de la tuyere până la zona de topire, poate fi împărțită condiționat în două zone: zona de oxigen, unde fluxul de gaze conține încă oxigen și arderea se finalizează în principal prin formarea de CO2și reducere, când oxigenul liber este practic absent, produsele de ardere sunt îmbogățite cu CO datorită reducerii CO2temperatura suprafeței bulgărilor de cocs este mai mică decât temperatura gazelor.

Înălțimea zonei de oxigen este determinată în principal de dimensiunea bulgărilor de cocs (suprafața de interacțiune) și variază de la șase la opt diametre ale bulgărilor la suflarea la rece și de la patru la șase la încălzirea aerului până la 500 °С. Modificarea debitului de aer nu afectează înălțimea acestei zone. Reacția de reducere a CO2 se desfășoară cu atât mai lent, cu cât temperatura este mai scăzută, astfel încât în zona de topire, când gazele pierd o cantitate semnificativă de căldură în urma reacției de reducere a CO2la topirea și supraîncălzirea fierului lichid, această reacție încetinește. Astfel, zona de topire definește limita superioară a zonei de reducere. Deasupra zonei de topire, până la fereastra de alimentare, compoziția gazelor se modifică nesemnificativ, în principal datorită reacției de disociere a calcarului.

Compoziția gazelor din grătar se modifică în funcție de consumul de cocs și de aer, de metoda de alimentare cu aer, de temperatura de încălzire a aerului, de dimensiunea bulgărilor de cocs, de reactivitatea acestuia și de alți factori.

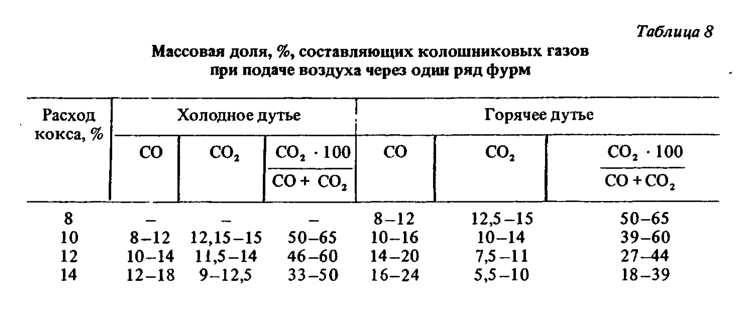

Tabelul 8 arată că, la încălzirea prin suflare, atunci când se introduce o cantitate mare de căldură suplimentară în cuptor și temperatura gazelor din zona grătarului liber crește semnificativ, reacția de reducere a CO se desfășoară mai rapid și gazul devine mai saturat cu CO2 reacția de reducere progresează mai rapid, iar gazul este mai saturat cu CO. În cuptoarele metalurgice care funcționează cu explozie la cald și cu încărcătură oxidată fin (ieftină), consumul de cocs este crescut în mod special pentru a obține mai mult CO în produsele de ardere, în scopul de a crea o atmosferă de reducere în cuptor pentru a preveni impuritățile de fier și fontă brută.

Rezultă că produsele de ardere a combustibilului în cuptor nu sunt doar o sursă de căldură, ci și un factor metalurgic important care afectează procesele metalurgice care au loc în cuptor.

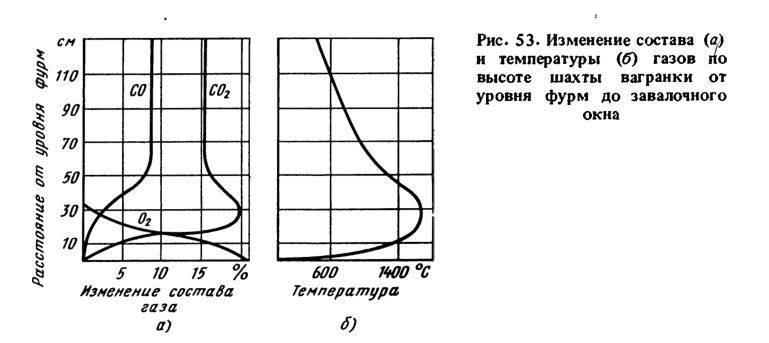

Deoarece cantitatea maximă de căldură este eliberată în timpul transformării carbonului în CO2modificarea temperaturii gazelor de-a lungul înălțimii grătarului liber din zona de reducere este proporțională cu concentrația de CO2. Cu cât temperatura gazelor la ieșirea din zona de oxigen este mai ridicată, cu atât reacția de reducere a CO are loc mai rapid.2iar temperatura gazelor scade brusc ca urmare a reacțiilor și a consumului de căldură pentru topirea încărcăturii la sfârșitul zonei de reducere și al zonei de topire. Deasupra zonei de topire, are loc o scădere treptată a temperaturii gazelor de grătar, care cedează căldură pentru încălzirea încărcăturii și a bucăților de cocs. Fig. 53 arată modificarea compoziției și a temperaturii gazelor de-a lungul înălțimii arborelui cuptorului, de la tuyere la fereastra de încărcare.

În consecință, procesul de ardere a combustibilului din cuptor stă la baza topirii cuptorului, astfel încât, în funcție de organizarea acestui proces (alimentarea cu aer prin unul sau două rânduri de tuyere, încălzirea sau îmbogățirea cu oxigen a acestuia, utilizarea a două tipuri de combustibil etc.) depind compoziția și temperatura gazelor din cuptor și, în consecință, condițiile de schimb de căldură și procesele metalurgice care au loc în cuptor.

Modificarea compoziției chimice a componentelor încărcăturii în diferite zone ale cuptorului

Pentru a obține fontă brută cu compoziția chimică necesară, este necesar să se facă o încărcare — să se selecteze o anumită cantitate de diferite materiale de încărcare și să se ia în considerare modificările care vor apărea cu compoziția chimică a acestor materiale în diferite zone ale cuptorului. Să luăm în considerare modificările (reacțiile chimice) care apar atunci când componentele încărcăturii interacționează cu gazele cuptorului, cocsul și zgura. Gazele furnalului în funcție de raportul 100 CO2 / (CO2+ CO) pot avea un caracter neutru sau reducător slab oxidant. Într-o atmosferă normală slab oxidantă au loc următoarele reacții de interacțiune a gazelor cu componentele din fontă (oxidant CO2 ) :

Fe + CO2 = FeO + CO;

Mn + CO2 = MnO + CO;

3Fe + SO2 = FeS + 2FeO;

În zona de încălzire a încărcăturii, toate componentele acesteia (fontă brută, deșeuri de fier și oțel, feroaliaje, așchii) vor fi oxidate prin reacțiile de mai sus începând de la suprafața piesei, formând oxizi de fier, siliciu, mangan. În plus, suprafața pieselor metalice va fi decarburată și saturată cu sulf. Cu toate acestea, toate aceste reacții pătrund la o adâncime de cel mult 0,25-0,3 mm și, la dimensiunile obișnuite ale pieselor de încărcare, nu afectează semnificativ modificarea compoziției chimice.

În cazul în care materialul subțire sau așchiile sunt adăugate la încărcătură în vrac (fără brichetare), reacțiile de oxidare au un efect semnificativ asupra compoziției finale a fontei brute.

În zona de topire, care se află, de regulă, în zona de reducere a grătarului în gol, nu există oxigen liber și în exces dioxid de carbon Aici vor avea loc toate procesele de interacțiune chimică care au loc în zona de încălzire, dar viteza acestor reacții va crește semnificativ datorită faptului că temperatura gazelor și a pieselor de sarcină este mult mai mare, iar oxizii formați pe suprafața de topire curg în jos, expunând suprafața neoxidată pentru desfășurarea reacțiilor, adică în această zonă nu există un strat protector de peliculă de oxid. Picăturile de metal formate se desprind de pe suprafața piesei și curg în jos pe bucățile incandescente de cocs.

În zona de supraîncălzire a fierului, situată atât în zona de reducere, cât și în zona de oxigen, picăturile de fier, care curg peste bucățile de cocs incandescent se supraîncălzesc, iar oxizii de fier sunt parțial reduși de carbon și parțial dizolvați în metal, transferând oxigenul către elementele care au o afinitate mai mare cu acesta decât fierul. Ca urmare a proceselor metabolice, elementele fontei sunt carbonizate prin reacțiile

Fe + CO2 → FeO + CO;

2FeO + Si = SiO2 + 2Fe;

FeO + Mn = MnO + Fe;

În cazul în care cromul este prezent în fontă în această zonă, acesta este oxidat prin reacție

Deoarece reacțiile de oxidare ale siliciului, manganului și cromului au loc cu degajare de căldură, pe măsură ce temperatura picăturii de fier crește, intensitatea acestor reacții scade, în ciuda faptului că în zona de oxigen a bătătorului gol în produsele de ardere este încă oxigen liber

Reacția de interacțiune a oxizilor de fier cu carbonul are loc cu absorbția de căldură, astfel încât, cu cât temperatura gazelor și supraîncălzirea picăturilor este mai mare, cu atât procesul de dezoxidare și decarburare a metalului este mai rapid. Cu toate acestea, picăturile, curgând pe bucăți de cocs încins, dizolvă cocsul de carbon, crescând concentrația acestuia în metal. Conținutul total de carbon este determinat de viteza acestor două reacții și crește odată cu creșterea temperaturii de topire a fontei. În zona supraîncălzită a fontei brute lichide se finalizează formarea zgurii

În cuptorul furnalului, compoziția fazei gazoase este reductivă; deoarece reacția de reducere a dioxidului de carbon merge până la capăt în absența oxigenului: metalul și zgura sunt răcite ca urmare a transferului de căldură de suprafață către bucățile de cocs, mașini și podeaua cuptorului. În creuzet, în cazul în care cuptorul funcționează fără piggy bank, fonta lichidă este acoperită cu un strat de zgură și se află între bucățile de cocs. Aceasta continuă să fie saturată cu carbon, dacă nu este saturată cu acesta, și cu sulf.

Deoarece încărcătura de topire a cuptorului este formată din bucăți de dimensiuni diferite, cu temperaturi de topire diferite, bucățile de fier și oțel din același bloc de metal se topesc la înălțimi diferite, în momente diferite, iar metalul coboară în fluxuri separate, iar fierul, care se acumulează între bucățile de cocs, este prost amestecat, astfel încât compoziția chimică de la începutul eliberării în cazan poate fi diferită de compoziția de la sfârșitul eliberării.

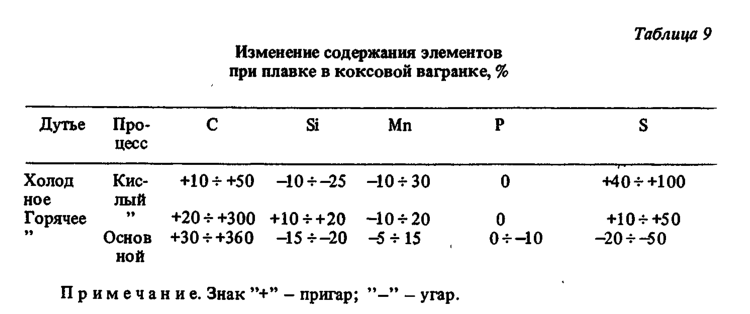

Astfel, la trecerea componentelor încărcăturii prin toate zonele cuptorului se produce o modificare a compoziției chimice (monoxid de carbon și negru de fum) în funcție de condițiile de funcționare a cuptorului (tabelul 9).

Modificarea conținutului de carbon, sulf și elemente de aliere în timpul topirii

În funcție de condițiile de lucru ale cuptorului, carbonul ars poate varia semnificativ. Această variație este legată de compoziția materialelor de încărcare. Dacă încărcătura conține o cantitate mică de deșeuri de oțel, iar principalele componente — fontă brută de furnal, deșeuri de mașini și deșeuri din producția proprie cu un procent ridicat de carbon, atunci saturația de carbon va fi minimă; dacă încărcătura conține un procent mare de deșeuri de oțel (de exemplu, la topirea fontei ductile), atunci lipirea crește semnificativ. Picăturile de oțel lichid conțin 0,2 — 0,45 % C și, curgând pe bucăți de cocs înroșit, absorb intens carbonul, ceea ce duce la creșterea conținutului acestuia la 2,5 %. Atunci când o picătură de oțel carburat intră în vatra cuptorului, aceasta se amestecă cu fontă brută și intră în contact cu cocsul. Carburarea masei încă lichide de fontă brută din vatra cuptorului este mult mai lentă, iar conținutul de carbon crește aici cu încă 0,3 — 0,5 %.

Carburizarea este un proces fizico-chimic complex, a cărui viteză este influențată de mulți factori: temperatura de topire a fontei brute, consumul de cocs, temperatura de încălzire a aerului, conținutul de carbon din încărcătură, dimensiunea bucăților de cocs, conținutul de cenușă din acesta, adâncimea focarului etc. Carburizarea este, de asemenea, influențată de compoziția fontei brute și a zgurii: cu cât este mai mult siliciu și mai puțin mangan în fonta brută, cu atât carburizarea este mai redusă; cu cât zgura este mai acidă, cu atât este mai vâscoasă și este reținută mai mult timp pe suprafața bucăților de cocs și cu atât fonta brută este mai puțin saturată cu carbon.

Conținutul de sulf din fonta lichidă poate crește semnificativ (de 1,5-2 ori) la topirea fontei cu zgură acidă în aer rece, dar poate, de asemenea, să scadă atunci când se lucrează cu zgură bazică pe suflare fierbinte (a se vedea tabelul 9). Sulful este una dintre impuritățile nocive ale fontei; se găsește în aceasta în principal sub formă de compuși MnS și FeS și reduce rezistența și ductilitatea, astfel încât se încearcă menținerea conținutului său la cel mult 0,12 %. La un conținut mai mare de sulf se reduc semnificativ proprietățile de turnare ale fontei. Principalele surse de creștere a conținutului de sulf în metal sunt cocsul (70-80 % din sulf este introdus), depozitul de metale (20-30 %) și calcarul (aproximativ 1 %). Reducerea conținutului de sulf din fonta brută poate fi obținută prin reducerea consumului de cocs, utilizarea de cocs cu conținut scăzut de sulf, creșterea temperaturii fontei brute topite, aditivarea cu carbură de calciu CaC2. Carbura de calciu, arzând în zona de tuyere, crește semnificativ temperatura fontei brute, a zgurii și a fazei gazoase, îmbunătățește condițiile de schimb între fonta brută și zgură, crescând solubilitatea sulfului în aceasta din urmă. Parțial localizează efectul nociv al sulfului poate fi manganul, care formează cu acesta un compus MnS, care are un punct de topire de 1620 ° C și o densitate mult mai mică comparativ cu fonta lichidă, astfel încât cea mai mare parte a acestui compus plutește în zgură. Chiar dacă rămâne în fonta brută, MnS formează incluziuni izolate care nu au un efect notabil asupra rezistenței fontei. O reducere semnificativă a sulfului din fonta brută poate fi obținută atunci când cuptorul este exploatat cu căptușeală de bază și zgură de bază cu încălzire prin suflare.

Fosforul intră în fonta brută numai din depozitul de metal, deoarece nu există fosfor în combustibil. La retopirea fontei brute într-un cuptor acoperit cu acid, conținutul de fosfor nu se modifică în timpul procesului de topire. Dacă este necesar să se obțină fontă brută cu conținut scăzut de fosfor, este necesar să se selecteze materiale de încărcare cu conținut scăzut de fosfor. Conținutul de fosfor din fonta brută poate fi redus la topirea într-un cuptor cu căptușeală principală, folosind ca flux un amestec de calcar și minereu de fier. Reacția de defosforizare se desfășoară mai bine la funcționarea „la rece” a cuptorului, atunci când temperatura fontei brute pe jgheab nu depășește 1350 °C.

Din cele de mai sus rezultă că, pentru eliminarea sulfului și a fosforului din fonta brută, este necesar să se utilizeze căptușeala de bază a cuptorului și zgura de bază. Cu toate acestea, este imposibil să se elimine simultan aceste elemente, deoarece pentru eliminarea sulfului este necesară o bazicitate ridicată a zgurii, o temperatură ridicată în zona grătarului liber și un conținut scăzut de oxid de fier în zgură, iar pentru eliminarea fosforului — o temperatură mai scăzută în grătarul liber și un conținut ridicat de oxid de fier în zgură. În cazul în care este necesar să se mărească conținutul de fosfor din fonta lichidă, în încărcătură se adaugă minereu de apatitonepheline (1 % din minereu permite creșterea conținutului de fosfor cu 0,1 %).

În cazul în care este necesar să se adauge elemente de aliere la fonta brută pentru a-i îmbunătăți calitatea, trebuie să se țină seama de faptul că nichelul și cuprul pot fi adăugate în încărcătură sub formă de materiale aliate în mod natural sau sub formă pură, acestea nu se carbonizează.

Zgură de furnal

Compoziția și proprietățile zgurii de furnal au o mare influență asupra naturii topirii și asupra proprietăților metalului obținut. Scoria din furnal se formează ca urmare a carbonizării elementelor de fontă brută (1-2 % din masa metalului, din care siliciul se carbonizează cu 10-20 %, manganul cu 10-30 %, fierul cu 0,25-1,5 %), topirea căptușelii (0,4-3 %), aderența nisipului și a amestecului de turnare la încărcătură (2 %), formarea cenușii combustibile (1-2 %), introducerea de fluxuri pentru a reduce vâscozitatea zgurii (2,5-4 %), fluxurile sunt transferate complet în zgură. Astfel, zgura se formează în proporție de 6-8 % din masa fontei lichide. Compoziția medie a zgurii pentru procesul acid este următoarea %: 40-60 silice, 20-35 var; 2-20 alumină; 1-5 magnezie; 0,5-10 oxid de fier; 1-5 oxid de mangan; 0,1-0,5 oxizi de fosfor; 0,05-0,03 sulf; 0,2-0,3 fontă brută sub formă de picături încâlcite.

Trei componente — silica, oxidul de calciu și alumina — reprezintă 80-90 % din masa totală a zgurii. Raportul lor determină punctul de topire al zgurii și fluiditatea acesteia. Zgura trebuie să aibă o fluiditate ridicată, care să permită separarea ușoară a acesteia de fonta brută, curgerea pe pereții minei fără formarea de depuneri, absorbția suplimentară a sulfului din fonta brută și îndepărtarea ușoară prin zburătoarea de zgură. Vâscozitatea zgurii scade, iar fluiditatea lichidului crește atunci când o parte din CaO este înlocuită cu MgO, cu o creștere a conținutului de FeO și MnO în zgură. Cu toate acestea, cantitatea crescută de FeO și MnO indică un proces de topire la rece și o oxidare crescută a fontei brute. Scoria devine închisă la culoare, aproape neagră, în loc de verde. Oxizii de FeO și MnO deteriorează grav căptușeala cuptorului.

Pentru a obține o zgură cu cea mai mare fluiditate, se recomandă ca raportul dintre silice și alumină să fie de 6 — 8, iar raportul dintre oxidul de calciu și oxidul de magneziu de 2. Bunul reduce vâscozitatea zgurii de fluorină CaF2care accelerează reacțiile de schimb între zgură și fonta brută, crește solubilitatea sulfului în zgură. Cu toate acestea, fluorhidratul corodează puternic căptușeala cuptorului și este costisitor.

Compoziția zgurii trebuie selectată astfel încât să interacționeze mai puțin cu principalele componente ale căptușelii cuptorului, iar aceasta din urmă, pentru a reduce distrugerea, trebuie să fie pe cât posibil mai puțin poroasă. Pentru căptușirea cu argilă refractară, este de dorit ca compoziția zgurii să fie apropiată de cea a argilei refractare %: 40-48 SiO2; 10-15 Al2O325-30 CaO; până la 8 FeO; 5-8 MnO; 3-5 MgO. Pentru cuptorul căptușit cu materiale de bază, este de dorit să avem zgură cu următoarea compoziție %: 25-30 SiO2 40-50 CaO; 2-20 Al2O3; 1-5 MgO; 0,5-3 FeO; 1-3 MnO; 0,5-1,0 P2O5; 0,5-1,0 S.

Particularități ale procedeelor acidă și bazică ale cuptoarelor

În procesul acid, elementele care formează oxizi bazici sunt oxidate într-o măsură mai mare, iar elementele care formează oxizi acizi într-o măsură mai mică.

De exemplu, la temperaturi de peste 1450 °C în cuptoarele cu căptușeală acidă, carbonul va fi carbonizat într-o măsură mai mare, iar siliciul într-o măsură mai mică. În plus, este posibilă chiar recuperarea siliciului din oxizi. La procesul acid, saturarea fontei cu carbon este mai redusă, deoarece zgura acidă spală mai puțin intens cenușa acidă de pe suprafața bucăților de cocs, astfel încât suprafața de contact a picăturilor de fonta cu carbonul din cocs scade. Pentru zgura acidă, bazicitatea (raportul dintre oxizii bazici și cei acizi) variază de la 0,4 la 0,9. Atunci când interacțiunea zgurii cu fonta nu poate reduce conținutul de sulf sau fosfor, deși odată cu creșterea temperaturii fontei și a zgurii crește coeficientul de distribuție a sulfului între zgură și fonta și creează posibilitatea transferului de sulf de la fonta la zgură. Majoritatea cuptoarelor sunt căptușite cu cărămizi de argilă refractară și lucrează cu zgură acidă.

Dacă cuptorul este căptușit cu cărămizi de magnezită sau dolomită și consumul de calcar crește la 4-6 %, bazicitatea zgurii produse va fi de 1,2-2,0. Cu toate acestea, o astfel de zgură are o vâscozitate crescută, astfel încât pentru funcționarea normală a cuptorului este necesară creșterea temperaturii în cuptor prin încălzirea blastului. Funcționarea cuptorului pe zgură bazică (procedeul cuptorului bazic) are următoarele caracteristici: monoxidul de carbon siliciu crește, saturația în carbon a fontei crește datorită faptului că zgura bazică spală bine cenușa acidă din bucățile de cocs, facilitând interacțiunea carbonului cu fonta. În plus, odată cu creșterea monoxidului de carbon de siliciu, solubilitatea carbonului în fonta brută crește, monoxidul de carbon de mangan scade semnificativ, creează posibilitatea reducerii semnificative a conținutului de sulf în fonta brută. Acesta este motivul pentru care procesul principal a fost dezvoltat în producția de fontă brută modificată cu magneziu. Pentru formarea de grafit sferic în fontă brută în acesta trebuie să fie conținut scăzut de sulf.

Odată cu creșterea bazicității zgurii în procesul de topire vagrano la cald, cantitatea de sulf din metal scade și solubilitatea sa în zgură crește. Procesul poate fi descris prin reacția

[FeS]+ (CaO) ↔ (CaS) + (FeO).

Se formează CaS, un compus puternic, insolubil în fontă brută și bine solubil în zgură. În prezența carbonului, procesul de desulfurare (desulfurare) se desfășoară prin reacția

[FeS] + (CaO) + [C] ↔ (CaS) + [Fe] + [CO].

Deoarece vâscozitatea zgurii crește pe măsură ce crește bazicitatea zgurii, este necesară creșterea temperaturii în groapa goală a cuptorului pentru ca desulfurarea să aibă succes, iar pentru ca reacția să nu se desfășoare în sens invers, este necesar să se reducă conținutul de oxid de fier din zgură, ceea ce se va produce și prin creșterea temperaturii în zona de reacție.

În procesul cuptorului principal, reducerea conținutului de fosfor din fonta brută are loc prin reacțiile

Pentru ca acest proces să se desfășoare activ, este necesar să existe cel puțin 7% calcar, 1-5% minereu de fier, iar temperatura fontei brute pe jgheab trebuie să ajungă la 1300-1350 ° C.