În topirea în cupolă, materialele de încărcare și gazele se deplasează unele spre altele. Materialele de încărcare coboară de sus în jos și sunt încălzite de gaze, care se deplasează de jos în sus de la nivelul lancei și sunt răcite de gaze, dând căldură materialelor de încărcare. În plus față de transferul de căldură, în cuptor au loc numeroase procese chimice.

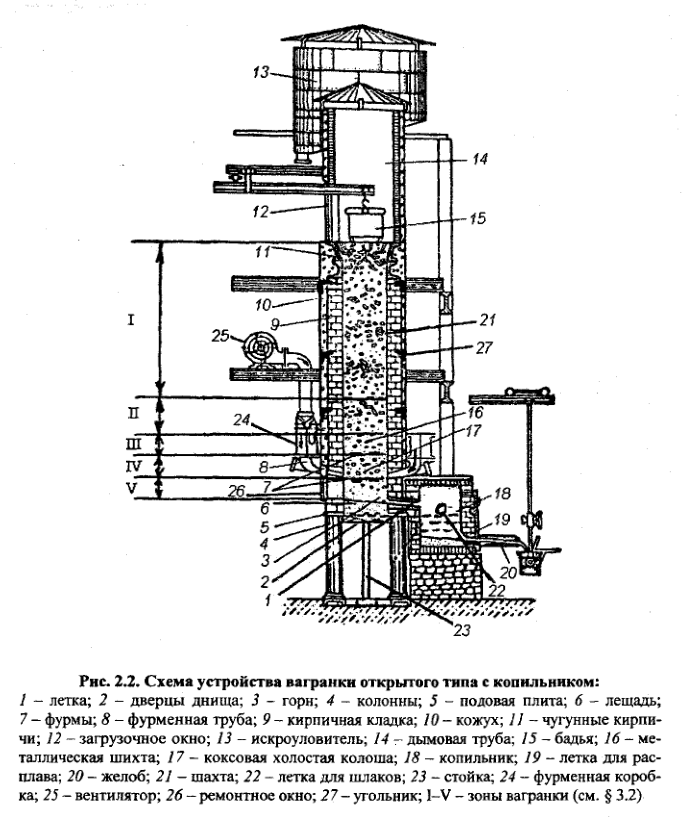

Înălțimea cuptorului poate fi împărțită în cinci zone: I — zona de încălzire; II — zona de topire; III — zona de reducere a lâncii goale; IV — zona de oxigen a lâncii goale și V — vatra cuptorului (vezi Fig. 2.2).

Să luăm în considerare procesele care au loc în diferite zone ale cuptorului de cocserie.

Conținut

Zona de încălzire

În această zonă, metalul solid încălzit reacționează chimic numai cu faza gazoasă. Fierul se combină cu gazele pentru a forma Fe2O3 și Fe3O4 , și poate fi, de asemenea, carburat. În acest proces, carbonul se dizolvă în faza metalică. Solubilitatea carbonului în γ-Fe variază de la 0,8 % la 723 °C la 2 % la 1130 °C. Carbonul în exces este sub formă de grafit sau sub formă de carbură.

Formarea ambelor faze are loc prin reacțiile

2CO → 2CO2 + C; 2CO + 3Fe → CO2 + Fe3C

Ca urmare a oxidării, se formează produse gazoase care sunt îndepărtate de pe suprafața metalului, pe care se oxidează siliciul și manganul, formând compușii SiO2 și MnO, care împreună cu FeO formează o peliculă de oxid pe suprafața metalului. În plus, are loc și o saturare a suprafeței metalice cu sulf. Cu toate acestea, pelicula de oxid de pe suprafața metalului solid împiedică saturarea metalului cu sulf și oxidarea acestuia. Combustibilul din prima zonă, încălzit la 100° C, pierde umiditatea conținută în el și apoi substanțele volatile, devine moale și poros și capătă o reactivitate ridicată. Prin urmare, combustibilul cuptorului trebuie să conțină un minim de substanțe volatile. Calcarul din prima zonă trebuie încălzit până la temperatura necesară pentru disocierea sa completă prin reacție

Piesele mari de calcar nu se încălzesc bine și se disociază.

Zona de topire

În această zonă, bucățile de metal, încălzite, încep să se topească. Dacă sarcina este bine divizată, topirea tuturor pieselor se termină în zona III — o zonă slab oxidantă, fără oxigen, astfel încât metalul nu este oxidat. Este posibil ca cele mai masive bucăți de metal să nu se topească în zona III și să coboare în zona IV, adică în zona de oxigen, ceea ce poate provoca oxidarea severă a metalului. Dacă încărcătura metalică se topește în zona III fără oxigen, procesele metalurgice care au loc în zona II sunt identice cu cele care au loc în zona I.

În timpul perioadei de topire, sulful poate fi absorbit de metal prin reacția

3Fe + SO2=FeS + 2FeO

mult mai intensă decât în straturile superioare ale puțului cuptorului. Gazele din această zonă nu își schimbă compoziția, dar sunt puternic răcite, deoarece cedează căldură pentru încălzirea și topirea metalului.

Zona de reducere

În această zonă, picăturile de metal sunt supraîncălzite din cauza temperaturii ridicate a fazei gazoase și, în principal, din cauza cocsului încins. Atmosfera din această zonă, ca și în primele două zone, este slab oxidantă. Oxizii de fier formați pe suprafața picăturii metalice se dizolvă în picătura însăși și transferă oxigenul către impuritățile de fier care au o afinitate mai mare cu oxigenul decât fierul, și anume siliciul, manganul și parțial carbonul. În același timp, picăturile metalice în contact cu combustibilul dizolvă carbonul și sulful din combustibil.

Are loc o reacție între gaz și combustibil

În aceeași zonă are loc o scaldare a calcarului solid CaO de către siliciul lichid SiO2 cu formare de zgură.

Zona cu oxigen

Atmosfera din zona IV este mai oxidantă decât în zona III, deoarece există oxigen liber. Picăturile de metal sunt supraîncălzite datorită căldurii gazelor și a cocsului și datorită oxidării impurităților de fontă brută de către faza gazoasă. La trecerea jetului de aer rece la tuyere, picăturile de zgură sunt răcite, iar picăturile de fier sunt supraîncălzite datorită căldurii de oxidare a impurităților.

În zona de supraîncălzire temperatura este cea mai ridicată — 1600-1650 °C.

Fierul este oxidat prin reacție

Apoi oxigenul se combină cu următoarele elemente:

2FeO + Si= SiO2 + 2Fe; FeO + Mn = MnO + Fe; FeO + C = CO +Fe.

Dacă există crom în fontă, acesta este și el oxidat

La o supraîncălzire puternică a fontei, arderea siliciului, manganului și cromului se poate opri. Cu cât supraîncălzirea fontei este mai mare, cu atât arderea carbonului este mai intensă, cu saturarea simultană a fontei lichide cu carbon din cocs. În zona IV a cuptorului, sulful din cocs arde în principal sub formă de SO2.

Căminul cuptorului

Atmosfera din cuptor este oxidantă în partea superioară, ușor oxidantă în partea centrală și neoxidantă în partea inferioară. În zona V, metalul și zgura sunt răcite prin pierderi de căldură prin pereții și fundul cuptorului.

Influența fazei gazoase depinde de nivelul de metal și zgură acumulate în cuptor. În cazul în care nivelul zgurii într-un cuptor fără puț se ridică până la lănci sau aproape de acestea, are loc oxidarea metalului prin zgură datorită oxigenului din aer. Cu cât nivelul zgurii este mai scăzut, cu atât atmosfera oxidantă din cuptor este mai redusă, cu cât adâncimea cuptorului este mai mare, cu cât nivelul zgurii este mai departe de lănci, cu atât oxidarea metalului în cuptor este mai redusă și invers: cu cât adâncimea cuptorului este mai mică, cu atât nivelul zgurii este mai aproape de lănci și cu atât oxidarea metalului în cuptor este mai mare. Cu cât stratul de zgură este mai gros, cu atât procesul de transfer al oxigenului către metal este mai lent, cu atât oxidarea acestuia este mai redusă.

În cazul în care cuptorul dispune de un piggy bank, monoxidul de carbon al metalului la trecerea prin cuptor va fi minim. Procesul de dizolvare a carbonului în metalul lichid continuă în cuptor, dacă această dizolvare nu a atins limita de saturație din zonele III și IV de mai sus. Limita de saturație poate fi considerată ca fiind conținutul de carbon corespunzător compoziției eutectice.

În primele porțiuni de fontă brută se dizolvă sulful din straturile superficiale ale bucăților de cocs situate în cuptor. La topire, metalul curge în cuptor în picături și fluxuri separate care nu se amestecă între ele, astfel încât, în cuptorul fără piggy bank, nu are loc o amestecare suficient de completă a fontei brute.

Procesele care au loc în piggy bank

Fonta brută curge din partea de jos a cuptorului prin canalul de legătură în piggy bank, unde fonta brută este amestecată și compoziția sa este egalizată datorită difuziei. Siliciul și manganul sunt oxidate de oxigenul oxidului de fier din piggy bank, deoarece au o afinitate ridicată pentru oxigen. Produsele de oxidare plutesc în zgură.

Fierul brut din puț se răcește ca urmare a pierderii de căldură prin pereții puțului.

Datorită trecerii metalului prin toate zonele cuptorului, se produce carbonizarea acelor elemente care au o afinitate mai mare pentru oxigen decât fierul. Practic, monoxidul de carbon din siliciu este de 20-25 % și uneori mai mult, manganul de 25-30 %, cromul de 20-25 %. Nichelul, cobaltul și cuprul nu ard deloc. Carbonul arde, dar în același timp există o saturație a fontei cu carbon, astfel încât fonta este saturată până la compoziția eutectică.

În unele cazuri, este necesar să se producă fontă brută cu conținut scăzut de carbon în cuptor. În acest scop, se adaugă resturi de oțel la încărcătură, iar tuyera este plasată la o înălțime mică (250-300 mm) față de fund pentru a reduce carburarea fontei brute și saturarea acesteia cu sulf. În acest caz, este posibil să se obțină fontă brută cu un conținut de 2,7-2,8 % C.

Fonta brută cu conținut scăzut de carbon poate fi produsă în puțuri cu bătutură în gol de silicat (refractar). În acest scop, o parte a colosului gol sub nivelul tuyerei este înlocuită cu cărămizi de argilă refractară dispuse într-o colivie. Această parte a colosului este preîncălzită puternic pentru a reduce răcirea fontei. Atunci când se adaugă aproximativ 35 % deșeuri de oțel la încărcătura cuptoarelor cu silicați, se poate produce fontă brută cu un conținut de până la 2,2-2,3 % C.

Zgură

Cantitatea și compoziția fontei brute depind de modul de topire, de calitatea materialelor inițiale și a fluxurilor, precum și de proiectarea cuptorului. În procesul de topire, sursele de formare a zgurii sunt: cenușa de combustibil, care trece în zgură; monoxidul de carbon al elementelor Si, Mn, Fe; topirea căptușelii; nisipul și oxizii, care cad în cuptor cu încărcătura; fluxurile, care sunt adăugate pentru a reduce vâscozitatea zgurii. În total, în timpul procesului de topire, zgura formată reprezintă 3-4 % din masa metalului.

Zgură constă din siliciu, oxid de calciu și alumină, al căror conținut total ajunge la 80-90 % din masa de zgură. Compuși precum K2O și Na2O se găsesc în zgură în cantități mici (0,2-0,5 %), fosforul — între 0,1-0,5 %, sulf 0,2-0,8 %, restul — oxizi metalici. În zgură există o cantitate mică de fontă brută (0,2-0,5 % din zgură).

Scoria de furnal trebuie să aibă un punct de topire scăzut și o lichiditate bună (vâscozitate scăzută). Conținutul ridicat de oxizi de fier din zgură deteriorează proprietățile mecanice ale fontei brute, contribuie la formarea porozității în piesele turnate, reduce rezistența căptușelii și crește cantitatea de monoxid de carbon din cuptor. Oxizii de mangan MnO cresc proprietățile mecanice ale fontei ca urmare a alierii manganului, dar odată cu creșterea conținutului de mangan scade durabilitatea căptușelii. Oxizii de magneziu (până la 10 % MgO) din zgură cresc rezistența fontei. Oxizi precum CaO, Al2O3 și SiO2, în limitele admise, nu afectează proprietățile mecanice ale fontei.

Scoriile, sărace în oxizi, nu modifică forma grafitului și structura masei metalice de bază. Scoriile distrug căptușeala, astfel încât în cuptoarele cu căptușeală acidă nu pot fi utilizate scorii bazice și invers. Pentru cuptoarele căptușite cu cărămizi de argilă refractară, este de dorit să existe zgură cu următoarea compoziție, %: 42-48 SiO2; 10-15 Al2O3; 25-30 CaO,

Metode de eliminare a sulfului din fontă

La topirea fontei brute în cuptoare convenționale pe zgură acidă, conținutul de sulf depinde de conținutul de sulf din încărcătură și din combustibil. S-a stabilit că, cu cât mai puțin sulf va fi transferat în metal, cu atât mai puțin va fi în cocsul utilizat, deoarece cocsul este principala sursă de saturare cu sulf a fontei brute. Piesele mari și o cantitate minimă de cocs în cocs reduc conținutul de sulf, deoarece zona de contact dintre metal și cocs este mai mică.

Conținutul de sulf din fonta brută depinde de înălțimea vârfului de cocs inactiv (cu cât este mai jos, cu atât este mai puțin sulf). Alimentarea cu aer a agranka contribuie la eliminarea sulfului în atmosferă cu ajutorul gazelor (SO2).

Pentru a elimina sulful din fontă, se utilizează tratarea fontei brute cu sodă caustică, carbură de calciu. Fonta brută lichidă este tratată cu sodă caustică în felul următor: fonta brută lichidă este turnată într-un cazan sau într-o lance, iar apoi se introduce aditivul sodă caustică. În prezența carbonului, care acționează ca un agent de dezoxidare, vor avea loc reacții.

Pentru a preveni recuperarea și transferul sulfului în fontă, este necesar să se toarne praf de var pe suprafața acesteia, iar apoi să se îndepărteze zgura de pe suprafața fontei cu un răzuitor. Consumul de sodă calcinată la 1 tonă de fontă lichidă este de 1-1,5 kg, în timp ce cantitatea de sulf din fontă se reduce cu 30-40% din cantitatea sa totală din metalul lichid.

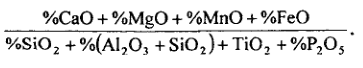

Pentru a reduce conținutul de sulf și fosfor, fonta este topită în cuptoare cu căptușeala principală. Magnesitul, dolomitul și cărămizile de crom-magnesit sunt utilizate ca materiale refractare pentru căptușeala cuptoarelor. Acest lucru permite utilizarea de zgură bazică și reducerea drastică (cu 40-60 %) a conținutului de sulf din fonta brută. Caracterul bazic al zgurii de furnal este determinat de raportul dintre conținutul de oxizi bazici din zgură și cei acizi

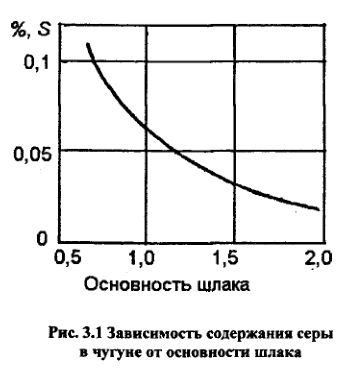

La o bazicitate de până la 0,8 se acceptă să se considere zgura acidă, la o bazicitate de 0,8-1,2 — neutră și mai mare de 1,2 — bazică. Scoriile bazice se împart în scorii cu bazicitate redusă (1,3-1,5), medie (1,8-2,25) și crescută (>2,5).

Dependența conținutului de sulf din fonta brută de bazicitatea zgurii este prezentată în Fig. 3.1.

Încălzirea prin suflare sau utilizarea oxigenului în suflare contribuie, de asemenea, la reducerea conținutului de sulf din fonta brută. Pentru a obține în furnal o căptușeală bazică de fontă brută și un conținut scăzut de fosfor, este necesar să existe în zgură o concentrație crescută de CaO și FeO.

Rezultate bune se obțin prin introducerea simultană a calcarului și a calcarului de fier în cuptor ca flux.