Trecerea la turnarea continuă, pe de o parte, și creșterea continuă a cerințelor privind calitatea oțelului, pe de altă parte, au condus la necesitatea unei instalații speciale de finisare a oțelului (SFP). O versiune comună și obligatorie a unității prevede posibilitatea de a finaliza procesul de dezoxidare-aliiere în condiții mai favorabile decât în unitatea de producție a oțelului în timpul procesului de topire și de a regla temperatura metalului prin răcire. În acest scop, instalația este dotată cu mijloace de: purjare a metalului cu argon; introducere în metal a aditivilor dezoxidanți și de aliere, inclusiv sub formă de sârmă convențională (aluminiu) și de sârmă tubulară (SHZM, RZM), cu ajutorul unui aparat de tip trayb.

Cu toate acestea, o astfel de variantă a instalației de finisare a oțelului în cuvă necesită o supraîncălzire foarte ridicată a metalului până la sfârșitul rafinării sale oxidative în unitatea de producție a oțelului, ceea ce afectează în mod negativ rezistența unității și a căptușelii cuvei, precum și saturarea cu gaz a metalului. Prin urmare, a devenit necesar să se asigure încălzirea metalului în cuvă cu ajutorul energiei electrice. Au fost testate variante de încălzire prin inducție, arc electric și arc cu plasmă. Încălzirea cu arc electric s-a dovedit a fi cea mai acceptabilă variantă.

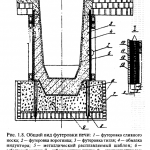

Instalația de finisare a oțelului într-o căldare cu încălzire a metalului a apărut în urmă cu mai mult de 40 de ani și a fost denumită cuptor de căldare. Schema celei mai simple variante a unei astfel de instalații este prezentată în Fig. 116.

Metalul este încălzit de un arc electric, care se formează între electrozii de grafit coborâți în zgură și metal.

Posibilitatea încălzirii metalului în cazan permite: reducerea supraîncălzirii metalului în unitatea de producție a oțelului; efectuarea dezoxidării-alierii cu un consum crescut de materiale; desulfurarea profundă a metalului prin inducerea zgurii reducătoare cu conținut ridicat de bază. În plus, o astfel de unitate utilizează foarte eficient purjarea cu argon a metalului. Această purjare asigură nu numai degazarea metalului, ci și amestecarea acestuia, datorită căreia topirea feroaliajelor adăugate în cazan și omogenizarea topiturii în ceea ce privește compoziția chimică și temperatura sunt accelerate, interacțiunea dintre metal și zgură este semnificativ îmbunătățită, adică desulfurarea metalului.

De fapt, sistemele moderne de furnal cu valțuri permit finisarea cu succes a oțelului folosind toate elementele de finisare cu valțuri, cu excepția vacuumării. Acest lucru ne îndreptățește să le considerăm cea mai perfectă tehnică utilizată în prezent pentru finisarea oțelului în cuvă.

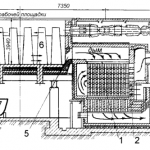

În anul 2000, în atelierul de conversie a oxigenului din cadrul OJSC MMK a fost pusă în funcțiune o unitate de furnal cu lingouri a societății germane FUX-Systemtechnik cu o capacitate de 370 de tone. Această societate a început să furnizeze instalații de furnal în 1985. Primele instalații de furnal aveau o capacitate de furnal de până la 50 de tone și o putere de transformare de până la 10 MVD. Versiunea Magnitogorsk a instalației este cel mai avansat tip de astfel de echipament, nu numai în ceea ce privește capacitatea silei și puterea transformatorului (45 MVD), ci și în ceea ce privește posibilitățile de operațiuni mai eficiente de finisare a oțelului și de utilizare a instalației ca întreg.

Numeroase îmbunătățiri de proiectare, în special în ceea ce privește încălzirea electrică, inclusiv deservirea a două standuri cu un transformator și un set de electrozi cu suporturi de electrozi rotative (instalație cu două poziții) contribuie la creșterea eficienței instalației. În ceea ce privește reglarea compoziției chimice a metalului, sunt prevăzute următoarele: purjarea metalului cu argon prin intermediul a două blocuri poroase din fundul sivolului și printr-un tuyere scufundat; alimentarea sivolului cu toate materialele necesare pentru spălarea, dezoxidarea-aliarea și carburarea metalului.

Unitatea FLU (furnace-ladle unit) descrisă este utilizată atât ca metodă unică de tratare a oțelului în cuvă, cât și în combinație cu unitatea combinată de vidare a oțelului (combined steel vacuumisation unit — CSVU), cunoscută de mult timp. În acest sens, sunt posibile următoarele trei scheme de avansare a metalului: convertor-UPK-MSLF; convertor-KUVS-UPK-MSLF; convertor-UPK-KUVS-MSLF.

Trebuie remarcat faptul că punerea în funcțiune a unității de furnal la atelierul BOF al MMK a simplificat, în primul rând, soluționarea celei mai dificile sarcini tehnologice — producerea de oțel cu un conținut deosebit de scăzut de (…).<0,005%) серы.

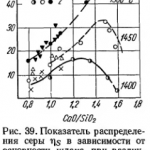

Principalele cerințe privind compoziția chimică a zgurii finale introduse în sivniță pentru desulfurarea metalului: 55-65% CaO, 25-35% (SiO2+Al2O3), 4-5% MgO, nu mai mult de 0,5% FeO, B=(CaO)/(SiO2+Al2O3)=2,5. Zgura este albă. Pentru inundarea zgurii se utilizează var și fluorină în proporție de 4:1. Deoxidarea zgurii se realizează cu aluminiu.

Cele mai importante dispoziții ale tehnologiei de finisare a oțelului la unitatea de furnal-lăcuire sunt rezumate după cum urmează.

Ca de obicei, topirea este combinată cu deoxidarea și alierea de bază. Cantitatea de materiale adăugate în cazan se stabilește pe baza obținerii concentrației principalelor elemente deoxidante și de aliere (Mn, Si, Al) în metal, în funcție de limita inferioară a conținutului acestora în oțelul finit. În timpul eliberării de topire, metalul este suflat prin fundul cazanului cu argon pentru a crește rata de topire a materialelor aditive și omogenizarea metalului în funcție de compoziția chimică și temperatură. La sfârșitul eliberării, zgura de convertor este tăiată calitativ, deoarece pătrunderea în cazan a acestei zgurii în cantități semnificative are consecințe negative grave: complică inundarea cu zgură nouă a cazanului și, prin urmare, agravează desulfurarea metalului; duce la creșterea conținutului de fosfor în metal, deoarece tot fosforul din zgura de convertor trece în acesta în timpul inundării cu zgură de reducere.

Nivelul de turnare a metalului în cazan trebuie să fie la cel puțin 500 mm de marginea superioară a cazanului, deoarece este indusă o grosime a zgurii de 100-150 mm. În plus, în timpul suflării cu argon, metalul și zgura sunt într-o stare umflată din cauza prezenței în ele a bulelor de gaz suflat.

Finisarea metalului la uzină începe cu suflarea acestuia timp de 1-2 minute, după care se măsoară temperatura și oxidarea metalului. Ținând cont de conținutul de oxigen din metal, se introduce în acesta o cantitate calculată de tijă (sârmă) de aluminiu, cu ajutorul unui aparat de tip trayb, pentru a predezoxida metalul. După aceea, se trece la inducerea zgurii reducătoare, adăugându-se var și fluorină în porții de maximum 150 kg (consum total de până la 10 kg / t). După obținerea zgurii lichide se dezoxidează cu aluminiu, cheltuindu-se 0,2-0,3 kg pe tona de metal. Inundarea zgurii durează aproximativ 5 min.

La sfârșitul inundării zgurii, după 3 minute de suflare, se iau probe de metal și zgură, se măsoară temperatura. După obținerea rezultatelor analizei chimice a metalului, se efectuează corecția principală a compoziției chimice a acestuia prin adăugarea cantității necesare de aditivi dezoxidanți și de aditivi de aliere pe baza obținerii conținutului mediu de elemente. Apoi, metalul este agitat timp de cel puțin 5 minute. După aceea, proba de metal se prelevează din nou și, în funcție de rezultatul analizei sale, dacă este necesar, se efectuează o ajustare suplimentară a compoziției chimice și a temperaturii oțelului. Elementele foarte active sub formă de sârmă tubulară sunt introduse numai după ultimul ciclu de încălzire a metalului.

Tuyerele de purjare scufundate sunt utilizate atunci când alimentarea cu argon de la fund este perturbată. Bineînțeles, este necesar să se încerce excluderea unor astfel de cazuri.