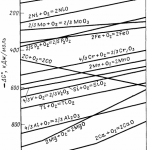

Cea mai mare parte a ferocromului cu conținut scăzut de carbon este produsă prin diverse tipuri de procese silicotermale, adică prin reducerea oxizilor de minereu de crom prin ferosilicochrom în prezența fluxului de var. Aceste procese sunt examinate în detaliu de O. S. Bobkova și G. A. Kozhevnikov și V. P. Zaiko. P. Zayko. Reducerea silicotermică a oxidului de crom are loc conform schemei Cr2O3→CrO→Cr. Fig. 47 este prezentată dependența de temperatură a modificării potențialului izobaric-izoterm al reacției de reducere a oxidului de crom prin siliciu. Simultan, în cuptor are loc reducerea oxizilor de calciu, magneziu, fosfor, sulf etc., fapt evidențiat de prezența acestor elemente în aliaj. Se pare că conținutul de CrO din topitură este cauza utilizării reduse a siliciului în topire, deoarece, simultan cu reducerea cromului sub acțiunea oxigenului din aer, poate avea loc reacția CrO+1/4O2→1/2Cr2O3. Calculele arată că oxigenul din aer oxidează~20% din siliciul depus în topitorie. Deoarece, pe măsură ce siliciul se acumulează în zgură, reducerea ulterioară a oxidului de crom devine mai dificilă, se introduce var în zgură pentru a lega SiO2 în silicați puternici prin reacția: CaO + SiO2 = CaO-SiO2; 2CaO + SiO2 = 2CaO-SiO2. Datorită acestui fapt reducerea se va desfășura mai complet și ultima etapă poate fi descrisă prin reacția: 2CrO + Si + 2CaO = 2Cr + 2CaO-SiO .2. Reacția de reducere a minereului de crom prin ferrosilicocrom de siliciu este descrisă de obicei prin ecuația (65).

Cu toate acestea, atunci când se determină probabilitatea termodinamică a reacțiilor de reducere a cromului în cuptorul electric din minereu de crom prin ferrosilicochrom, apar complicații din cauza următorilor factori:

- cromul este recuperat din cromospineluri cu compoziție variabilă;

- siliciul din ferrosilicochrom este legat la temperatura de topire în siliciuri;

- oxizii inferiori de crom și siliciu joacă un rol important în procesele de reducere

- cantități semnificative de oxizi de calciu, magneziu, aluminiu, fier etc. sunt prezente în topitura de zgură.

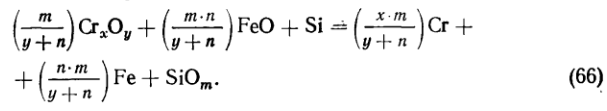

Având în vedere cele de mai sus, B.I. Emlin subliniază că reacția de reducere a cromului și fierului de către siliciu poate fi scrisă numai într-o formă generală:

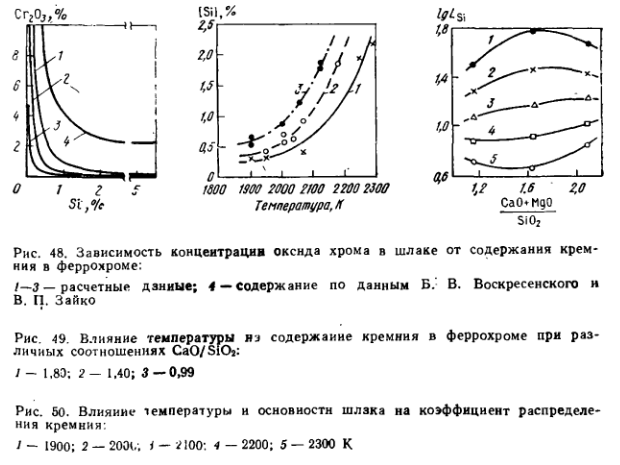

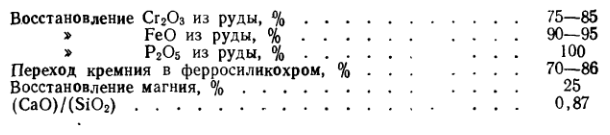

Echilibrul acestei reacții poate fi studiat prin determinarea coeficientului de distribuție a siliciului între aliaj și zgură de compoziție diferită. V. N. Boronenkov, folosind poziția teoriei soluțiilor regulate și pornind de la o serie de ipoteze, a calculat conținutul de echilibru al oxidului de crom în zgură în funcție de concentrația de siliciu din ferocrom (fig. 48). Analiza arată că conținutul de oxid de crom în zgura industrială este mai mare decât cel calculat, adică echilibrul reacției de reducere a cromului nu este atins în practică. Conform datelor lui O. S. Bobkova, concentrația de oxid de crom în zgură poate fi determinată prin formula (% Cr2O3) =-0,54 [% Si] +7,7. Dependența liniară nu reflectă condițiile de echilibru, ci caracterizează condițiile specifice de reducere. Efectul temperaturii asupra conținutului de siliciu al aliajului în echilibru cu zgură de bazicitate diferită este prezentat în figura 49. 49. Chiar și în cazul reducerii bazicității zgurii la 0,99, la temperaturi ≤1700 °C este posibil să se obțină un aliaj cu un conținut de siliciu de 2 în zgură asupra coeficientului de distribuție a siliciului este prezentată în Fig. 50. Valoarea maximă a lgLsi se obține la temperaturi ≤1700°C la bazicitatea (CaO+MgO)/SiO2≈1,6 (la topirea industrială, bazicitatea zgurii este menținută la nivelul de 2,0-2,2). La temperaturi mai ridicate, pentru a atinge valoarea maximă a lgLSi este necesară creșterea bazicității până la 2,0. În condiții industriale, compoziția zgurii este determinată de condiția obținerii unui aliaj și a unei zgurii suficient de încălzite pentru a asigura mobilitatea zgurii și a aliajului, condiții bune pentru separarea, eliberarea și turnarea lor.

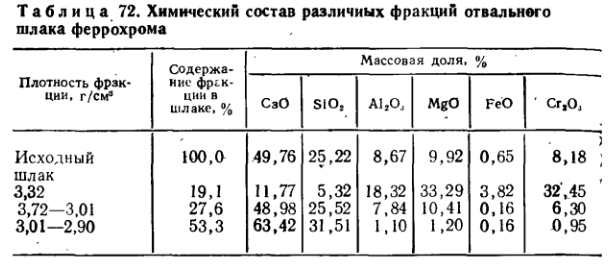

Principalele componente ale zgurii sunt γ- (~69%) și β- (~5%) silicați bicalcici, granule relicte de minereu cromospinelide și spinel de crom (20-25%), mervinit, melelite, diopside și sticlă. Cromul din zgură este prezent sub formă de corole metalice cu compoziție variabilă și în principal sub formă de oxid ca Cr2O3 în spinel și diopside, ca CrO în sticla albastră și ca crom metalic format prin descompunerea 3CrO =Cr2O3+Cr, care are loc odată cu scăderea temperaturii. În funcție de densitate, zgura poate fi împărțită în mai multe fracțiuni care diferă considerabil în ceea ce privește compoziția chimică (tabelul 72).

Compoziția fracționată aproximativă a zgurii mărunțite este prezentată mai jos:

Zgură ferocromă conține 0,6-2,2 % corole de aliaj cu dimensiunea de 3,3-20 microni și resturi mult mai mari.

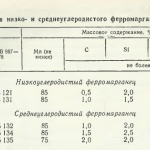

În producția de ferocrom cu conținut scăzut de carbon, încărcătura constă din minereu de crom, ferosilicochrom (∼50% Si și 0,03% C) și var. Minereul este mediatizat și zdrobit la dimensiuni ≤20 mm și apoi uscat într-un cuptor tubular înainte de a fi introdus în cuptor. Compoziția încărcăturii este determinată pe baza următoarelor condiții:

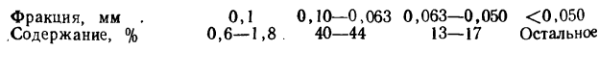

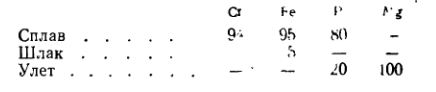

Distribuția elementelor recuperate este dată mai jos, %:

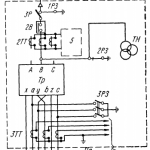

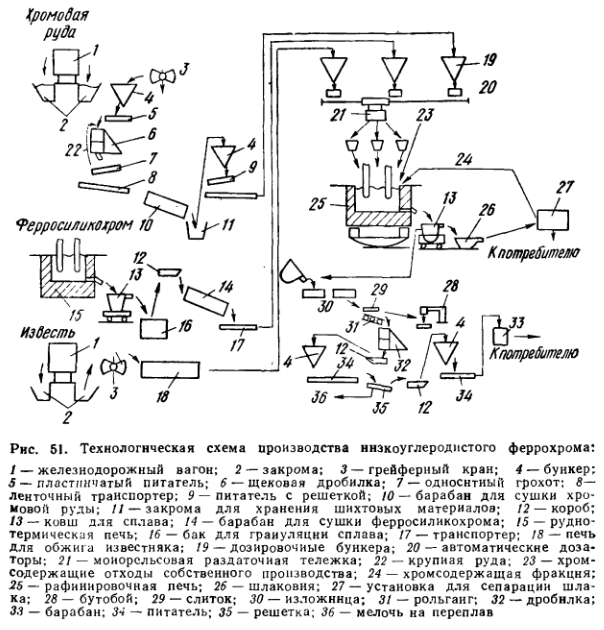

Topirea ferocromului cu conținut scăzut de carbon se realizează printr-un proces discontinuu în cuptoare staționare sau basculante și rotative cu o capacitate ≤10 MVA, cu căptușeală din magnezie. Schema procesului este prezentată în Fig.51. La topirea FCH006 și FCH010, acestea sunt de obicei operate la o tensiune secundară de 330-350 V și electrozi grafitați. Este de dorit să se utilizeze electrozi cu rezistență operațională crescută, de exemplu, impregnați cu săruri anorganice. Acest lucru crește randamentul calităților superioare de ferocrom. Alte tipuri de ferocrom se topesc, de obicei, la tensiuni mai joase, folosind electrozi cu auto-sinterizare. Ferosilicocromul este încărcat în cuptor în amestec cu minereu și var, astfel încât reducerea minereului are loc simultan cu topirea încărcăturii, ceea ce duce la o reducere a duratei de topire și la un consum specific de energie mai scăzut datorită unei mai bune utilizări a căldurii provenite din reacțiile exotermice de reducere a oxizilor de crom și de fier cu siliciu. Topirea ferocromului cu conținut scăzut de carbon în cuptoare basculante și rotative se realizează după cum urmează.

Topirea ferocromului cu conținut scăzut de carbon se realizează printr-un proces discontinuu în cuptoare staționare sau basculante și rotative cu o capacitate ≤10 MVA, cu căptușeală din magnezie. Schema procesului este prezentată în Fig.51. La topirea FCH006 și FCH010, acestea sunt de obicei operate la o tensiune secundară de 330-350 V și electrozi grafitați. Este de dorit să se utilizeze electrozi cu rezistență operațională crescută, de exemplu, impregnați cu săruri anorganice. Acest lucru crește randamentul calităților superioare de ferocrom. Alte tipuri de ferocrom se topesc, de obicei, la tensiuni mai joase, folosind electrozi cu auto-sinterizare. Ferosilicocromul este încărcat în cuptor în amestec cu minereu și var, astfel încât reducerea minereului are loc simultan cu topirea încărcăturii, ceea ce duce la o reducere a duratei de topire și la un consum specific de energie mai scăzut datorită unei mai bune utilizări a căldurii provenite din reacțiile exotermice de reducere a oxizilor de crom și de fier cu siliciu. Topirea ferocromului cu conținut scăzut de carbon în cuptoare basculante și rotative se realizează după cum urmează.

După eliberarea aliajului, depunerile sunt îndepărtate de pe laturi și de pe șoseta de scurgere. Atunci când cuptorul funcționează cu refolosirea deșeurilor, acestea din urmă sunt încărcate pe pereții cuptorului. Apoi, ferrosilicochromul din primele două grămezi este dat la fund. Cuptorul este pornit, iar încărcarea se realizează timp de 10-15 minute. Minereul și varul din primele trei grămezi (o grămadă conține, de obicei, 2,1 tone de minereu, 1,9 tone de var și 720-760 kg de ferosilicocrom) se încarcă uniform pe electrozi pe măsură ce puterea crește. Topirea se realizează pe un arc scurt pentru a se asigura că sarcina electrică este cât mai silențioasă și completă posibil și pentru a preveni scufundarea electrozilor în zgură. Cu o întreținere corespunzătoare a cuptorului, topirea completă a încărcăturii se realizează la un consum de energie de 558-612 MJ (155-170 kWh) pentru 100 kg de minereu încărcat. După topirea primelor două gropi, zgura este lăsată să iasă din cuptor. Apoi se curăță ciorapul de scurgere, se pornește cuptorul și se încarcă pe fund 80-90 % din ferrosilicochromul din al treilea și al patrulea pilon. Se mărește treptat încărcătura și se încarcă minereu și var din grămezile a treia și a patra. Cu 20 de minute înainte de sfârșitul topirii, se administrează ferrosilicohromul rămas în porții mici timp de 10-15 minute. După topirea piloților al treilea și al patrulea și la un conținut normal de siliciu (0,5-1,0%) în aliaj se eliberează aliajul și zgura. Temperatura zgurii la eliberarea ~1800°C și a aliajului~1760°С. Înainte de eliberare, zgura este redusă în continuare prin introducerea ferrosilicocromului de bulgări. În cazul în care probele prelevate indică un conținut crescut de siliciu în aliaj, eliberarea este amânată și aliajul este rafinat prin creșterea duratei de menținere a aliajului în cuptor (cu un consum suplimentar de energie de 5400 MJ (până la 1500 kWh) și adăugarea în baia topită a unei încărcături fără ferosilicohrom.

Pentru a accelera rafinarea, baia trebuie agitată în mod constant prin împingerea încărcăturii reci din părțile laterale ale cuptorului în topitură. Dacă măsurile de mai sus nu permit obținerea unui aliaj bun, este necesar să se scurgă zgura și să se înceapă o nouă topire cu o greutate redusă de ferrosilicocrom. Creșterea conținutului de siliciu în aliaj poate fi cauzată de următoarele motive principale

- exces de ferrosilicocrom, evidențiat prin corodarea severă a băii și funcționarea la cald a cuptorului;

- conținut scăzut de CaO în zgură (conținutul normal este de 50-52 %), care poate fi rezultatul unei greutăți scăzute a varului sau al unui conținut scăzut de CaO în var.

Semnele de bazicitate scăzută a zgurii sunt

- funcționarea la rece a cuptorului,

- înmulțirea excesivă a pereților băii,

- zgură lichidă

- aliaj vâscos rece.

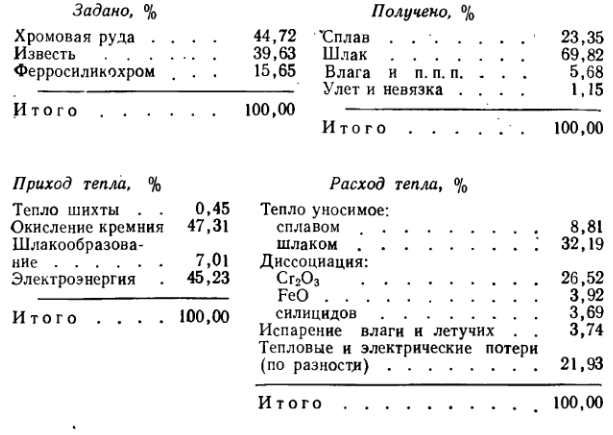

Un conținut de oxid de crom de 3,5-5 % în zgură corespunde unui flux normal al procesului. Un conținut crescut de oxid de crom în zgură indică funcționarea la rece a cuptorului, lipsa varului sau a ferrosilicochromului. Eliberarea aliajului și a zgurii prin această tehnologie se realizează prin intermediul unui ciorap de scurgere sau al unui fluturaș într-o cuvă de zgură de oțel. Pentru a preveni distrugerea fundului (prin păstrarea stratului protector de aliaj de pe acesta), unghiul maxim de înclinare a cuptorului trebuie să fie de 25°. Mai jos sunt prezentate bilanțurile de materie și de căldură ale topitoriei de ferocrom rafinat:

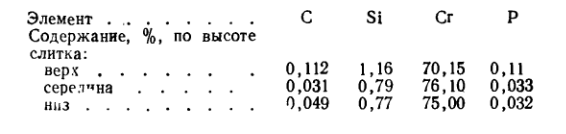

Randamentul cuptorului de rafinare este de 51,2 %. Pierderile prin grătarul cuptorului sunt de ~20 % din energia electrică consumată, de aceea o rezervă importantă pentru reducerea consumului specific de energie electrică este închiderea cuptoarelor cu boltă, de preferință nerefrigerată, precum și utilizarea încărcăturii calde. În unele cazuri, începutul topirii (până la 2/3 din timp) se realizează pe zgură cu bazicitate redusă. Acest lucru reduce conținutul de carbon în aliaj. Este prezentată reducerea conținutului de carbon în aliaj la turnarea în cuptor a ferrosilicochromului lichid. Turnarea aliajului se realizează în garnituri plate din fontă sau oțel acoperite cu mortar de var, grosimea lingoului~100 mm. În timpul turnării ferocromului de toate tipurile, se observă o lichefiere semnificativă a impurităților, care scade odată cu scăderea grosimii lingoului. La turnarea sub zgură, se observă următoarea modificare a compoziției aliajului de-a lungul înălțimii unui lingou de 250 mm grosime:

De obicei, ferocromul conține 0,05-0,15 % O2; 0,04-0,08 % N2 și 15-40 cm 3 /100 g H2. Pe măsură ce conținutul de crom crește, solubilitatea azotului și a hidrogenului în aliaj crește. Pentru a obține un lingou dens, înainte de turnare, ferocromul este vacuumat într-o cameră specială timp de 3-5 minute la o presiune reziduală de 3999-5332 Pa. Conținutul de gaze din ferocrom după vacuumare scade cu aproximativ 30 % (în vorododar cu 50-60 %), iar densitatea crește de la 5 la 7,4 g/cm 3 , dar acest lucru duce la pierderi de 5-10 % din aliaj sub formă de depuneri în lingou, prin urmare, obținerea unui lingou dens este adesea asigurată prin turnarea aliajului sub un strat de zgură. În acest caz, saturația în gaze a aliajului este, de asemenea, redusă de aproximativ două ori. Turnarea sub stratul de zgură, efectuată la viteze mult mai mari decât în cazanele de oțel, permite reducerea conținutului de azot la 0,035 %.

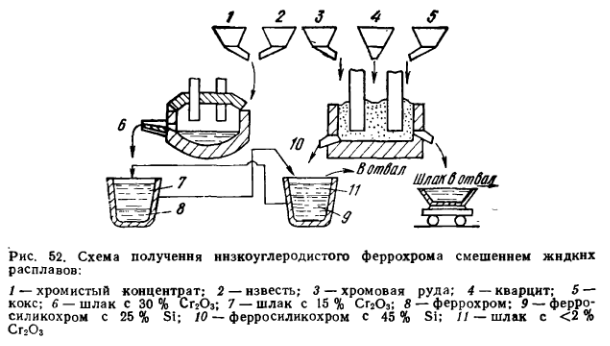

Granularea ferocromului prin metoda „grunshot” prezintă un interes considerabil. Metalul topit din cazan este turnat pe o placă rotundă refractară situată deasupra centrului băii de apă de răcire. Jetul de metal topit care lovește placa se sparge în picături, formând granule, care sunt răcite atunci când ating apa. Aproximativ 95 % din granule au dimensiuni cuprinse între 2 și 25 mm. Granulele sunt colectate într-un recipient în formă de pâlnie din tablă groasă de oțel plasat în baie. Din recipient, granulele cad în colector și apoi sunt îndepărtate continuu din acesta cu ajutorul unui transportor cu cupă. Metoda se caracterizează prin eficiență ridicată și simplitate și contribuie la o reducere semnificativă a costurilor de turnare și tăiere a aliajului, îmbunătățește condițiile sanitare și de igienă și reduce necesarul de spațiu de producție. Scoria trebuie să fie separată pentru a extrage nodulii de aliaj pe care îi conține. Pulberea fină de zgură obținută în urma separării este utilizată pentru turnătorie și producția de sticlă, limpezirea solurilor acide etc. Cel mai modern procedeu de obținere a ferocromului cu conținut scăzut de carbon este metoda de amestecare a topiturii minereu-calcar cu ferosilicorom lichid (sau solid) în afara cuptorului, care permite obținerea unui aliaj cu 0,02-0,06 % C la indicatori tehnico-economici ridicați. Schema tehnologică a procesului este prezentată în Fig. 52.

Un cuptor electric basculant de 10-15 MVA produce din minereu de crom (concentrat) și var un topitură de minereu și var care conține ~30% Cr2O3, 7-8% MgO, 7-8% Al2O3, 10-12% FeO, 1-3% SiO2 și 40-45 % CaO. O astfel de topitură are o activitate destul de ridicată în reducerea siliciului și conține suficient CaO pentru a lega siliciul format în silicat bicalcic. Topitura se toarnă într-o crăticioară (malaxor), în care se toarnă ferrosilicochrom secundar cu 25% Si din a doua crăticioară. ~25% Si, din al doilea cazan. În urma reacției în condiții de exces ridicat de agent oxidant, se obține un ferocrom comercial cu conținut scăzut de carbon, conținând 0,02-0,06 % C și 2O3care, în a doua cuvă, este amestecat cu ferrosilicochrom conținând ~45% Si și 0,01-0,02% C, produs într-un cuptor de reducere a minereurilor. Ca urmare a amestecului în condiții de exces ridicat de agent reducător, se obține o zgură reziduală cu 2-3 % Cr.2O3și ferrosilicocromul intermediar utilizat în prima etapă a procesului. Procesul se caracterizează printr-o utilizare foarte ridicată a siliciului din ferrosilicochrom (până la 98%) și crom (până la 95%) și un consum redus de calcar și electricitate. Pentru a îmbunătăți performanța tehnică și economică a procesului, s-a propus prăjirea în comun a minereului de crom și a calcarului și încărcarea amestecului fierbinte (~1100°C) în cuptorul de topire a topiturii minereu-calcar nu a găsit o largă aplicare din cauza formării existente de depuneri și a condițiilor igienico-sanitare nesatisfăcătoare. Scăderea preconizată a temperaturii de topire a minereurilor calcaroase topite nu a fost realizată în practică. Este oportun să se producă topituri de minereu și calcar din minereuri cu un conținut mai scăzut de MgO și un conținut mai ridicat de oxid de fier. La uzina de feroaliaje Serov, topitura de minereu și calcar este produsă în cuptoare cu o capacitate de 5-15 MB A. Se utilizează minereu de crom în fracție ≤20 mm și calcar în fracție ≤40 mm.

Natura încărcării este determinată de mărimea și compoziția mineralogică a minereului. Minereul fin amestecat cu var se încarcă într-o singură etapă, minereul grumos cu un conținut ridicat de oxid de magneziu se încarcă treptat, în caz contrar bucăți mari de minereu se depun pe fundul cuptorului. Ca urmare, pe fundul cuptorului se acumulează o masă topită foarte vâscoasă care părăsește cuptorul în mod greșit. Dacă se utilizează minereu fin, compoziția topiturii este uniformă pe toată adâncimea băii cuptorului, se formează un garnisaj în cuptor, masa topiturii produse și compoziția acesteia (cu o calitate stabilă a minereului) fluctuează foarte puțin (conținutul de oxid de crom este de ±1 % și fluctuația masei ≤7 %). Volatizarea minereului și a varului ~1 %, praful conține, %: Cr2O3 25-30; SiO2 ~8; CaO ~22; MgO ∼25; P 0,01-0,03; S ≤0,07.

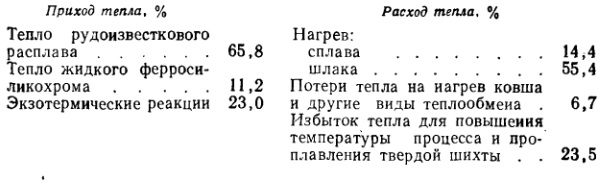

Topitura este eliberată la 1900 °C într-o căldare căptușită cu cărămizi de magnezie. Cantitatea de ferrosilicocrom turnată în același cazan se calculează pe baza unei utilizări utile a siliciului de 100%. Bilanțul termic al procesului este prezentat mai jos:

Cuva este umplută cu topitură de minereu și calcar până la 3/4 din volumul său și apoi se toarnă ferrosilicochrom lichid în ea cu o viteză de 150-200 kg/min. La această viteză de turnare, reacțiile se răspândesc rapid în cazan, dar fără ca topitura să fie ejectată din cazan. Cantitatea de ferrosilicocrom care trebuie stabilită se calculează pe baza raportului stoechiometric de reducere a oxizilor de crom și de fier din topitură. Căldura eliberată ca urmare a reacțiilor exotermice este utilizată pentru topirea unei cantități suplimentare (până la 30%) de încărcătură solidă (sau deșeuri). Pentru un proces de recuperare mai complet, topitura este turnată de mai multe ori de la un cazan la altul. Extracția cromului din minereu ~92 %. Praful captat (25-31 % Cr2O3; 25-33 % CaO; 11-16 % SiO2; 0,2-1,1 % C; 12-16 % MgO; 4-7 % Al2O3; 7,1-9,0 % FeO) este utilizat în producția de topitură de minereu-calcar. Ferocromul are o densitate aparentă de ~7 g/cm 3 și următoarea compoziție chimică (Pb, Bi și Cd nu se găsesc în aliaj), %: Cr 70-76; Si 0,01-1,0; C 0,02-0,04; P 0,015-6,030; Al2 0,02-0,10; O2 0,010-0,040; H20,0001-0,003. La obținerea ferocromului prin amestecare în topitură, se creează condiții mai favorabile pentru eliminarea carbonului introdus de ferrosilicochromul lichid decât în procedeul silicotermic convențional în cuptor, datorită temperaturii mai ridicate a procedeului și a activității mai mari a oxigenului datorate concentrației mai scăzute de siliciu din topitură. Conținutul de siliciu din ferocrom poate fi controlat prin cantitatea de ferosilicocrom administrată. Conținutul mai scăzut de metale neferoase decât în procesul silicotermic convențional se datorează evaporării mai mari a acestora din cauza temperaturii mai ridicate a procesului. Aliajul este turnat în palete metalice (grosimea lingourilor 70 mm) sau într-un rezervor de zgură sub un strat de zgură de 250-300 mm (grosimea lingourilor ~200-300 mm). Multiplicitatea zgurii ~2,5, bazicitate ~1,7. Compoziția zgurii este următoarea, %; Cr2O3 2-6; CaO 40-47; MgO 8-10; Al2O3 6-8; SiO2 24-28; FeO 0,2; corole metalice 1-2.

Creșterea semnificativă a indicatorilor tehnici și economici ai procesului se datorează adăugării de încărcătură solidă cu compoziția necesară în timpul amestecării. La creșterea consumului de agent de reducere pentru obținerea ferocromului de la 3-4 % Si, productivitatea zilnică a cuptorului a crescut cu 12,2 %, datorită creșterii utilizării cromului din partea de minereu a încărcăturii până la 83,4 % și aportului suplimentar de crom din agentul de reducere. Consumul specific de energie a scăzut cu 12,3 %.

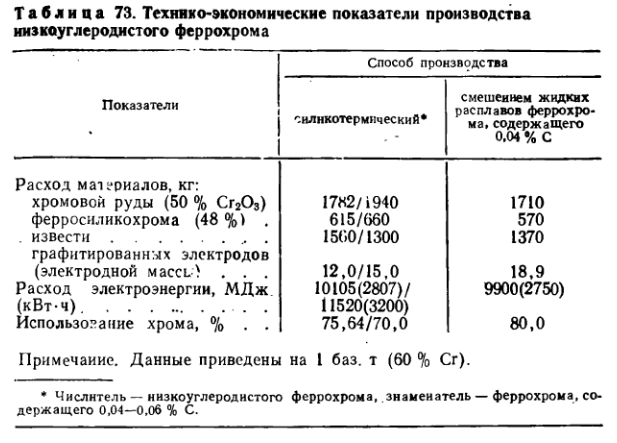

Este posibil să se efectueze procesul folosind ferrosilicochrom zdrobit (fracție de până la 10-40 mm). Dezavantajele lucrului cu agent de reducere zdrobit sunt pierderile crescute în timpul zdrobirii, consumul suplimentar de căldură pentru încălzirea acestuia în timpul reducerii și temperatura mai scăzută a procesului, care determină o creștere a conținutului de carbon în ferocrom. Indicatorii tehnici și economici ai producției de ferocrom cu conținut scăzut de carbon prin diferite metode sunt prezentați în tabelul 73.

Tehnologia de producere a ferocromului cu conținut scăzut de carbon, cu un conținut deosebit de scăzut de impurități, constă în reducerea selectivă cu ajutorul siliciului a impurităților din topitura minereu-calcar în metal subprodus și reducerea ulterioară a fierului și cromului din topitura rafinată. Reducerea se realizează până la obținerea a 20-25 % oxid de crom în topitură, iar apoi, după precipitarea picăturilor de metal secundar, 50-90 % din topitură este turnată într-o altă unitate, unde topitura este redusă în continuare. Ferocromul obținut prin această tehnologie are următoarea compoziție, %: Cr 81-88; P 0,01-0,14; Co 0,003-0,01; N2 0,03-0,09.

O serie de ligaturi complexe care conțin crom pot fi produse prin obținerea unei topituri de minereu-calcar cu oxizi ai metalelor care urmează să fie reduse și apoi prin reducerea oxizilor din topitură cu un agent de reducere care conține siliciu (sau aluminiu-siliciu). Aceste ligaturi pot conține tungsten, molibden, vanadiu, mangan și alte elemente. În prezent, prin această metodă se utilizează minereu de crom, zgură de mangan fără fosfor și ferrosilicochrom pentru a produce ligaturi de crom-mangan care conțin, %; Mn 16-55; Cr 30-65; C 0,02-0,05; Si 0,1-2,0; P 0,02-0,043.

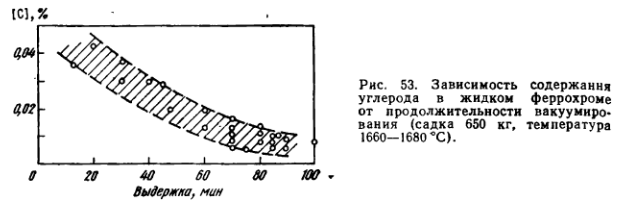

În ultimii ani, CEMK, împreună cu NIIM, și-a însușit producția industrială de ferocrom cu un conținut deosebit de scăzut de carbon, azot și unele metale neferoase prin vidarea ferocromului lichid cu conținut scăzut de carbon. Topirea se realizează într-un cuptor cu inducție discontinuu având următoarele caracteristici tehnice: puterea convertorului de frecvență mărită 500 kW; tensiunea 1500/750 V; frecvența de funcționare 1 kHz; presiunea de funcționare în camera de topire 66,6-133,3 Pa. Încărcarea ferocromului solid se efectuează simultan într-un recipient cilindric cu pereți subțiri care conține întreaga cușcă (~650 kg). În timpul perioadei de topire, se menține o presiune reziduală mai mică de 130 Pa, iar vidarea băii lichide se efectuează la 1640-1680°C și la o presiune de 50-130 Pa pentru o perioadă de~1 h 10 min. Oglinda băii este calmă, o ușoară fierbere este observată doar la nivelul pereților creuzetului. Baia este agitată periodic de curenți de frecvență industrială. Durata topirii este de 4 ore, cu un consum de energie electrică pentru 1 tonă de aliaj de 4140 MJ (1150 kWh). Turnarea aliajului se realizează cât mai rapid posibil la o presiune reziduală de ~1300 Pa într-o cămașă orizontală de oțel. Lingoul de 60-70 mm grosime este dens (7,1-7,3 g/cm 3 ) și are o suprafață bună. Pierderile de aliaj datorate evaporării în vid și sub formă de spatters mici ~2,7 %; concentrația de crom scade cu aproximativ 1 % în timpul topirii. În timpul topirii, conținutul de carbon din aliaj scade de la 0,07-0,09 la 0,04-0,06%, scăderea sa ulterioară fiind determinată de durata de menținere a vidului (fig. 53).

Pelicula de zgură de pe suprafața băii inhibă puternic oxidarea carbonului, astfel încât este absolut inadmisibilă încărcarea în cuptor a ferocromului contaminat. Aliajul vidat conține de obicei oxigen 0,07-0,12 %, azot 0,04-0,06 și hidrogen 5 cm 3 /100 g de aliaj. Deoxidarea aliajului cu aluminiu (2 kg/t) la sfârșitul topirii reduce conținutul de oxigen la ≤0,05 %. Prin schimbarea regimului de topire este posibilă reducerea conținutului de azot în ferocrom la 0,017-0,025%. Conținutul de hidrogen în acest ferocrom este de 0,0002-0,0004%, iar conținutul de sulf este de 0,005%. La vidarea ferocromului, impuritățile din metale neferoase sunt eliminate, conținutul lor fiind de 1 0-4%: Pb5; Sb2. Lingoul este dens (7,3-7,5 g/cm 3 ), azotul este distribuit uniform în el (abaterea pentru o topire de 650 kg nu a depășit ±0,15 %) și este aproape complet absorbit de oțel în timpul alierii. Pentru 1 tonă de aliaj, se consumă 1100 kg de ferocrom și 6840 MJ (1900 kWh) de energie electrică. Îmbunătățirea indicatorilor tehnico-economici ai procesului poate fi obținută prin utilizarea cuptoarelor de capacitate mai mare și a pilării lichidelor.

În ultimii ani, CEMK, împreună cu NIIM și UralNIIChM, a stăpânit producția de ferocrom nitrurat prin barbotarea aliajului lichid cu azot în căldări cu fund poros. Greutatea aliajului barbotat ajunge la 10 tone, iar conținutul său de azot este de 3%. Costurile suplimentare pentru nitrurarea unei tone de aliaj nu depășesc 20 de ruble, iar atunci când ferocromul nitrurat sinterizat este înlocuit cu acesta, economia ajunge la 500 de ruble pe tonă datorită ieftinirii aliajului și asimilării mai mari a azotului de către oțel.

Ferocromul silicios (7-9 % Si), pur din punct de vedere al carbonului și al fosforului, utilizat la fabricarea electrozilor de sudură, poate fi obținut prin amestecarea ferocromului cu conținut scăzut de carbon și a ferrosilicoromului într-o căldare sau direct într-un cuptor de rafinare prin introducerea ferrosilicoromului în zgură cu 5-25 min înainte de topire, într-o cantitate care să asigure conținutul necesar de siliciu. Se asigură astfel o recuperare a cromului de 87-89 % și un conținut scăzut de carbon și fosfor în aliaj. Ligaturile Si-Cr-Al sunt de asemenea utilizate pentru alierea oțelului și a fontei (de exemplu, KCA5: 40-50 % Cr, 20-30 % Si și 2-6 % Al), C r-W (≥30 % W, Cr — ost.), Ni-Si-Cr (de exemplu, NKX1: 15-35 % Cr, 35-55 % Ni, 1-4 % Mo, 6-20 % Si) etc. Formulele acestor ligaturi sunt următoarele