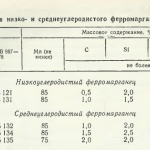

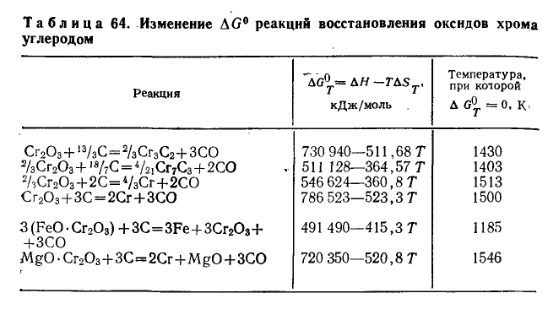

Procesul se bazează pe reducerea cromului și a oxizilor de fier conținuți în minereul de crom cu carbon. Caracteristicile termodinamice ale reacțiilor de reducere a oxizilor de crom, a fierului și a spinelor de magnezie sunt prezentate în tabelul 64. Temperatura de început a reducerii oxidului de crom prin carbon la carbură este egală cu 1130 °С, iar la cromul elementar 1240 °С, prin urmare, la reducerea oxidului de crom prin carbon este imposibil să se evite carburarea aliajului din cauza formării carburilor. În același timp are loc reducerea parțială a altor oxizi din minereu. Reducerea oxizilor de fier facilitează procesul de topire, pe măsură ce temperatura de topire a aliajului scade, în sistem se creează condiții energetice mai favorabile, iar scăderea concentrației de crom în aliaj deplasează echilibrul de reacție spre reducerea cromului și crește recuperarea acestuia.

А. N. Morozov a arătat că cromul și fierul din sistemul Fe-Cr-O încep să fie reduse din spineli la 1050-1150 °C simultan, dar la temperaturi scăzute rata de reducere a fierului este mai mare decât cea a cromului; ca urmare, se formează carbură de tip (Fe, Cr) și fier metalic3C și fier metalic. La temperaturi mai ridicate, produsul de reacție este carbura de tip (Cr, Fe)7С3. Spineli din acest sistem sunt reduși mai rapid și mai complet decât oxidul de crom pur la aceeași temperatură. Odată cu creșterea conținutului de magneziu în minereurile de crom, crește cantitatea de crom redusă la temperaturi ridicate (1250 °C și peste). Reducerea minereurilor de crom cu ciment silicios și feruginos începe la 900-1100 °C. Încălzirea până la 1200 °C duce la formarea în minereuri a ambelor tipuri de particule metalice pe suprafața probelor și în fisuri, în interiorul granulelor de cromospinelide acestea se găsesc după încălzirea până la 1300- 1400 °C.

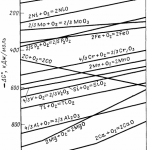

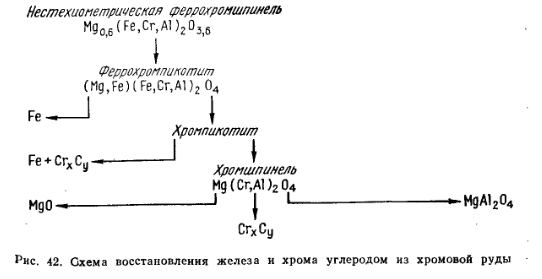

La 1700-1800°C, se observă o scădere a ratei de recuperare a minereului de la suprafață spre centru. Rata de reducere scade din cauza sinterizării intensive a granulelor de minereu, ceea ce duce la deteriorarea condițiilor de transport al gazului reducător în volumul piesei de minereu. O creștere bruscă a ratei de recuperare a minereurilor masive de crom se observă la începutul topirii granulelor de cromospinelide și formarea zgurii lichide la 1900-2000°C. Prin urmare, completitudinea și rata de recuperare a minereurilor de crom sunt determinate de compoziția chimică și granulometrică a acestora, de temperatura și durata de expunere, de textura și structura minereurilor. Reducerea oxizilor de fier depășește reducerea oxizilor de crom în toate intervalele de temperatură și pe toate tipurile de minereuri de crom, dar pentru minereuri diferite în limite diferite și largi. Într-o formă generală putem adopta schema de reducere cu carbon a fierului și cromului din minereul de crom propusă de S. S. Lisnyak și N. F. Evseev și prezentată în Fig. 42.

În condiții favorabile (aplicarea de minereuri ușor regenerabile, exces de agent reducător și utilizarea cuarțitului ca flux), reacția de reducere a siliciului este, de asemenea, dezvoltată în mod semnificativ, iar conținutul de siliciu în aliaj ajunge la 2-4 %, ceea ce este de dorit pentru producția de ferocrom de refacere. Reducerea siliciului se realizează cu carbon solid conform schemelor discutate anterior. De asemenea, este posibilă reacția 2Cr + 3SiOг = 3Si + Cr2O3la temperaturi moderate (<1585°С) кремний может переходить в сплав в результате окисления хрома. Подобная реакция имеет вид 3Cr + 2SiO2 = Cr3O4 + 2Si. Reacții precum (Fe, Cr)3C2 + 3SiO2 + 4C = 3(Fe, Cr)Si + 6CO și (Fe, Cr)Siж + 2SiC + SiO2(т) = 3(Fe, Cr)Siж + 2CO. Prezența fierului îmbunătățește condițiile de reducere a SiO2.

Rafinarea aliajului din carbon și siliciu se realizează ca urmare a creării deasupra acestuia a așa-numitului strat de minereu, care este un amestec de bucăți de minereu și zgură parțial topite. Picăturile de aliaj care trec prin acest strat la temperatură ridicată sunt parțial rafinate din carbon și siliciu, de exemplu prin reacțiile (Cr, Fe)7С3 + Cr2O3 = 2Cr + 7(Cr, Fe) + 3CO și 3Cr3Si + 2Cr2O3 = 13Cr + 3SiO2. Oxidarea carburilor de carbon de către dioxidul de carbon este de asemenea posibilă. Я. I. I. Ostrovsky, X. N. Kadarmetov dau următoarea imagine a transformărilor în încărcătura din cuptorul de topire a ferocromului cu conținut ridicat de carbon. În stratul superficial al încărcăturii (la o adâncime de~600 mm de la suprafața grătarului) materialele nu suferă modificări semnificative, în principal are loc uscarea materialelor. La adâncimea cuprinsă între 600 și 1000-1200 mm, materialele sunt încălzite până la 1000-1200 °С, piesele de minereu parțial recuperate sunt distruse. Se observă sinterizarea materialelor, formarea de straturi de zgură primară, faza metalică conține 67-71 % Cr și 6,2-7,5 % C. Partea principală a proceselor de reducere are loc la o adâncime de 1200-2000 mm, unde temperatura materialelor crește la 1400-1600 °C, cromul este redus cu 75-81 % și fierul cu 84-90 %. În metal apare siliciu, au fost găsite bucăți de cocs acoperite cu carbură de siliciu. În partea inferioară a zonei se găsește un strat vâscos de masă semi-fondantă cu grosimea de~50 mm. Acesta este un strat de minereu care conține oxizi de crom și alte elemente în bucăți de minereu insuficient redus, cu puțin sau deloc cocs. Cromul din minereu și din stratul de minereu de sub zgură este redus în continuare prin carburi de crom. Sub stratul de minereu se află stratul metalic. Regimul temperaturii de topire a ferocromului cu conținut ridicat de carbon este determinat de temperatura de topire a zgurii, deoarece nu este posibilă încălzirea aliajului prin creșterea timpului de menținere în cuptor în condițiile topirii sub grătar închis. Punctul de topire al ferocromului cu conținut ridicat de carbon, care conține 65-70% Cr și 6-8% C, este de — 1550 ° C, deci zgura trebuie să aibă o temperatură de topire de ~1650°С. Cantitatea necesară de fluxuri este determinată de diagrama de topire a sistemului ternar SiO.2-MgO-Al2O3 (fig. 43). Compoziția optimă a zgurii în topirea ferocromului cu conținut ridicat de carbon este următoarea, %: SiO2 27-33 (34-36); MgO 30-34 (33-38); Al2O3 26-30 (20-26); Cr2O3

De o importanță deosebită sunt vâscozitatea și rezistența electrică specifică a zgurii, în funcție de compoziția și temperatura acesteia, deoarece în procesele de zgură zgura îndeplinește rolul de parte a rezistenței de lucru, care asigură încălzirea necesară a unei anumite zone din baia cuptorului. N.L. Zhilo recomandă zgura care conține 35 % SiO2, 30-35 % Al2O3și 30-35 % MgO. Punctul său de topire este de 1560-1680 °C, iar vâscozitatea este de 0,3-7 Pa-s.

La un conținut ridicat de MgO (> 50 %), proprietățile fizice cele mai stabile la schimbări de temperatură și compoziție sunt deținute de zgurii care conțin 32 % SiO2 și constând în principal din forsterit și spinel. Odată cu creșterea conținutului de oxid de crom, temperatura de cristalizare a zgurii crește și vâscozitatea crește datorită formării spinelului MgO-(Cr, Al)2O3. Principalii constituenți mineralogici ai zgurii sunt sticla cu compoziție variabilă, forsterita (2MgO-SiO2) și spinel aluminomagnezian (MgO-Al2O3), cordierit (2MgO-2Al2O3-5SiO2), mulită (3Al2O3-2SiO2), mulit (3A l-2SiO ) etc. Pierderile de crom în zgură cresc odată cu creșterea cantității de cromospinelide reziduale și cu creșterea raportului MgO/Al.2O3. Compoziția zgurii se selectează cel mai bine folosind diferite minereuri, ca flux se utilizează de obicei cuarțitul, zgura de la producția de ferrosilicochrom și, mai rar, bauxita. Scoriile finale trebuie să asigure reducerea completă a oxizilor de crom și de fier, să obțină un aliaj cu o compoziție dată, să aibă o mobilitate lichidă suficientă, să ofere o bună potrivire pentru electrozi și să fie bine separate de aliaj în timpul eliberării, turnării și în turnătorii. Raportul de zgură este de 0,8-1,3, ponderea oxizilor formatori de zgură din minereurile de crom ajunge la 90%.

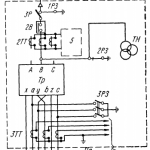

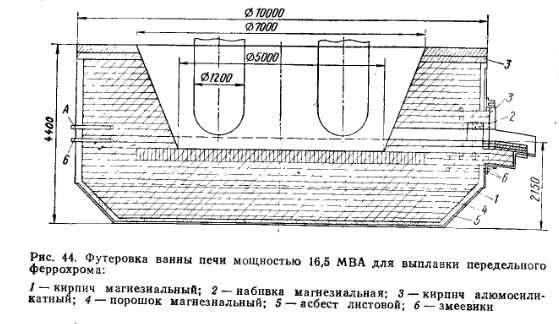

Ferocromul cu conținut ridicat de carbon este topit în cuptoare deschise și închise cu o capacitate de până la 115 MVA. Căptușeala cuptoarelor este magneziană (fig. 44). Pentru producția de ferocrom cu conținut ridicat de carbon, se utilizează minereuri în bucăți, iar pentru refacere — un amestec de minereuri în bucăți și pulbere. În producția de crom dur se utilizează minereuri de crom cu grad scăzut de calitate. Uneori bogate (27-32 % Cr2O3) zgură provenită din producția fără flux de ferocrom cu conținut mediu de carbon sau zgură de conversie. În unele cazuri, la încărcătură se adaugă minereu de mangan sau ferromangan pentru a reduce conținutul de sulf din aliaj. Recent, din cauza creșterii capacității cuptoarelor și a epuizării minereurilor bogate în bucăți, au devenit importante peletizarea minereurilor fine și reducerea și încălzirea preliminară a încărcăturii. La calcularea încărcăturii se ia în considerare utilizarea de crom 92 % și fier 95 %, exces de agent reducător 6-10 % pentru cuptoarele deschise și 1-2 % pentru cuptoarele închise. Compoziția încărcăturii este următoarea: 700 kg de minereu de crom, 160-170 kg de cocs, 20-30 kg de zgură de la producția de ferrosilicocrom și 50-100 kg de deșeuri reciclate.

Topirea ferocromului cu conținut ridicat de carbon se realizează cu un grătar fierbinte pentru a crește volatilizarea sulfului. Consumul de energie electrică pentru topirea unei tone de minereu care face parte din încărcătură este de 5580-5950 MJ (1550-1650 kWh). Desfășurarea normală a procesului tehnologic se caracterizează prin topirea uniformă a încărcăturii, așezarea stabilă și profundă a electrozilor, emisia de flăcări de culoare galben deschis pe toată suprafața grătarului și ieșirea liberă din cuptor a aliajului și zgurii lichide cu o anumită compoziție. Cele mai caracteristice semne de încălcare a procesului tehnologic sunt următoarele.

- Lipsa agentului reducător se caracterizează prin zgură la nivelul electrozilor, cufundarea lor excesiv de adâncă în încărcătură, creșterea conținutului de Cr în zgură și scăderea conținutului de carbon și siliciu în aliaj.2O3 Cr în zgură și o scădere a conținutului de carbon și siliciu în aliaj.

- Excesul de agent reducător se caracterizează prin așezarea ridicată a electrozilor, prăbușirea încărcăturii cu formarea de fistule, emiterea de flăcări albe pe grătar; conținutul de siliciu în aliaj crește, aliajul este rece și nu părăsește complet cuptorul; atunci când raportul MgO/Al crește, se observă zgură cu zgură groasă.2O3 se observă zgură cu zgură groasă cu cocs încâlcit în ea, care formează o crustă monolitică puternică pe grătar; excesul de carbon determină creșterea pierderilor de crom.

- Creșterea SiO2 în zgură, acest lucru este indicat de zgura lichidă și rece, grătarul cuptorului închis la culoare, aliaj rece cu conținut crescut de carbon.

- Lipsa de SiO2 în zgură se caracterizează prin creșterea temperaturii aliajului la ieșire, zgură refractară, vâscoasă, cu un număr mare de corole de aliaj, ieșirea slabă din cuptor, formarea de depuneri de zgură în jurul electrozilor și emisia de fum alb.

- Lipsa siliciului și a carbonului în încărcătură, evidențiată prin zgură refractară și vâscoasă cu un conținut scăzut de SiO2 și conținut scăzut de carbon în aliaj, potrivire ridicată a electrozilor.

- Lipsa de cocs și excesul de cuarțit determină formarea de zgură rece și vâscoasă cu conținut ridicat de SiO2Cr2O3 și FeO; potrivirea electrozilor este scăzută, conținutul ridicat de carbon și scăzut de siliciu în aliaj; cu un exces semnificativ de SiO2 este posibilă deschiderea grătarului cu formarea unei oglinzi de zgură lichidă la electrozi.

- Excesul de cocs și cuarțit în încărcătură determină o creștere a conținutului de carbon și siliciu în aliaj; cocsul cu zgură iese din canalul de evacuare, potrivirea electrozilor nu este stabilă.

- Excesul de cocs la lipsa de SiO2 în zgură se caracterizează printr-o potrivire ridicată a electrozilor, se formează fistule, cocsul este ejectat din creuzete; zgura este fierbinte, săracă în oxid de crom, dar vâscoasă și nu iese întotdeauna din cuptor.

- Excesul de Al2O3 în zgură provoacă zgură la electrozi, potrivirea instabilă a acestora; aliaj rece, zgură spumoasă.

Încălcarea regimului zgurii poate duce la distrugerea garniturii și la arderea de urgență a cuptorului. Arderea garniturii poate apărea și ca urmare a creșterii fluidității lichide a aliajului atunci când conținutul său de crom, carbon sau supraîncălzirea acestuia scade. Producția de ferocrom cu conținut ridicat de carbon în cuptoare închise a fost stăpânită cu succes. La funcționarea normală a cuptorului, presiunea sub boltă~10 Pa și temperatura gazului 100-200 °C. Gazul are următoarea compoziție aproximativă: 70-90 % CO, până la 8 % H2 și până la 1,0 % O2. Căldura de ardere a gazului atinge 10000-11000 kJ/m 3 . Conținutul de praf din gaz la intrarea în purificatorul de gaz este de aprox. ~10 g/m 3 , praful conține 18-21 % Cr2O3. Este necesară o pregătire atentă a încărcăturii pentru topire. Cuptoarele închise trebuie să funcționeze cu minereuri de crom cu distribuție granulometrică și compoziție chimică medie și cu cocs cu umiditate constantă (4-6 %). Cantitatea de minereu de crom aglomerat sau peletizat în fracția 80-10 mm trebuie să fie ≥80 %.

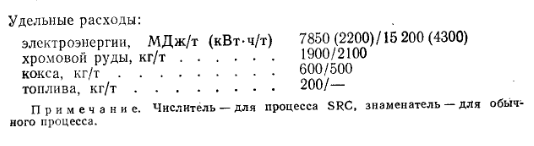

La producerea aliajului în cuptoare închise, este necesar să se respecte toate particularitățile procesului (o anumită compoziție a gazelor, consumul de apă pentru curățarea gazelor etc.) caracteristice funcționării acestora. Schema de producție a ferocromului cu conținut ridicat și mediu de carbon cu reducerea preliminară a minereurilor de crom în stare solidă a fost elaborată de Showa Denko (Japonia). Într-un cuptor de prăjire, se realizează o reducere a cromului de până la 60 % și o reducere a fierului de până la 80 %, iar peletele fierbinți sunt introduse într-un cuptor închis de reducere a minereurilor. Procesul permite prelucrarea minereurilor de crom relativ sărace și pulverulente, oferind indicatori tehnici și economici ridicați. Astfel, la producerea de ferocrom cu 55-65 % Cr, 8 % C și 3 % Si, s-au obținut următorii indicatori (în comparație cu procesul convențional în același cuptor, din aceleași minereuri).

În plus, este posibil să se utilizeze astfel de granule pentru producția într-o singură etapă de ferrosilicocrom. La topirea la uzina din Weibenke (Africa de Sud) în cuptoare închise de crom Charge (52-54 sau 56-58 % Cr; 8 % C; 3,0-4,5 % Si; ≤0,03 % P; ≤0,045 % S) se utilizează minereu de crom cu raportul Cr/Fe = 1,5 : 1 sau concentrat cu Cr/Fe = 2,2 : 1. Cuptorul este alimentat cu 50 % de minereu în bucăți și 50 % de brichete. Fluxurile sunt cuarțitul și dolomita. Extracția de crom este scăzută, deoarece zgura reziduală conține 12-15 % Cr, dar, în general, procesul este economic datorită utilizării de materii prime ieftine.

Uzina de la Weisweiler (RFG) produce ferocrom cu conținut ridicat de carbon din peleți prereduși și prezintă următoarele caracteristici

- rezistența electrică a sarcinii crește, este mai ușor să se mențină o potrivire profundă a electrodului, este posibil să se lucreze la tensiuni mai mari și, prin urmare, cu un cos φ mai mare;

- intensitatea emisiilor de gaze scade, spațiul subacvatic crește, iar sarcina nu se agață;

- productivitatea cuptorului se dublează, consumul de energie este redus cu 40 %, iar recuperarea cromului crește la 95 %.

Pentru a reduce conținutul de sulf din aliaj, este necesar să se mărească conținutul de carbon din acesta, să se reducă cantitatea de minereu grosier și să se mărească cantitatea de zgură bogată din producția fără flux de ferocrom cu conținut mediu de carbon din încărcătură. Pentru a obține ferocrom cu conținut ridicat de carbon cu mangan (1-3% Mn), în încărcătură se adaugă 30-50 kg de minereu de mangan sau o cantitate echivalentă de ferromangan. Introducerea de minereuri de crom serpentinizate (cu un conținut de 34-5 % SiO2 și mai mult) asigură producerea unui aliaj cu un conținut scăzut de sulf. Cel mai scăzut grad de distribuție a sulfului între metal și zgură se obține atunci când se lucrează pe minereuri „roșii” și „brune” cu ciment de fier. O cantitate mare de fază MgO-Cr în minereu2O3 (54-63 %) face dificilă obținerea unui aliaj cu conținut scăzut de sulf.

Sunt cunoscute metode de desulfurare a ferocromului cu conținut ridicat de carbon prin tratarea acestuia cu carbură de calciu în cuptorul cu inducție, prin suflare cu oxigen, prin tratarea ferocromului lichid cu zgură lichidă reziduală din producția de flux de ferocrom rafinat și altele. Ferocromul ФХ650 cu conținut scăzut de sulf și fosfor poate fi obținut prin amestecarea aliajelor lichide ФХ800 și ФХ200 sau prin metoda fluxului la o bazicitate ridicată a zgurii.

Aliajul și zgura sunt evacuate printr-un singur canal simultan, de trei sau patru ori pe schimb, într-o cuvă căptușită cu cărămizi de aluminosilicat sau într-o cuvă de oțel cu garnitură de zgură de la evacuarea anterioară. Zgârcitul din stivă este turnat în stive de zgură din fontă instalate în cascadă.

Pentru a reduce pierderile de aliaj cu zgura reziduală sub formă de corole metalice, se utilizează cazane de zgură cu fund înclinat și receptori metalici, iar în cursul descărcării se adaugă în zgură aditivi lichefianți (fluorină, bloc de silicat). La sfârșitul descărcării, zăpada este închisă cu argilă refractară cât mai adânc posibil, deoarece o zăpadă închisă superficial poate provoca încălzirea căptușelii de zgură adiacente și arderea căptușelii în această zonă.

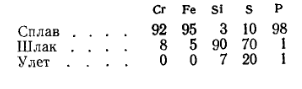

Ferocromul cu conținut ridicat de carbon este turnat printr-un punct situat la fundul cazanului, fie în cazane prefabricate din fontă, fie în cazane mari prin metoda „topire pe topire”, fie pe mașini de tip transportor; aliajul topit din nou este peletizat. Aliajul conține, %: Cr∼70; C 5- 8; Si 1,3-2 (refacere 2,5-5); S 0,03-0,06; Al≤0,4; Ca 0,03-0,06; Ti 0,03; Mn 0,23; Ni 0,35; Cu 0,007; B 0,0009; V 0,19; Mo 0,002; Pb 0,001; Sn 0,001; As 0,0016; Co 0,036; Zn 0,001. Aliajul răcit este zdrobit și clasificat, fracția fină fiind utilizată cu succes ca aditiv la masa electrodului. Zgura reziduală are următoarea compoziție, %: Cr2O3 3-6; CaO 1,3-2,3; MgO 38-41; Al2O3 19-22; SiO2 27-34; FeO 1,0; P 0,002; S 0,15-0,75; multiplicitatea zgurii 0,89-1,35. La topirea ferocromului cu conținut ridicat de carbon există următoarea distribuție a elementelor, %:

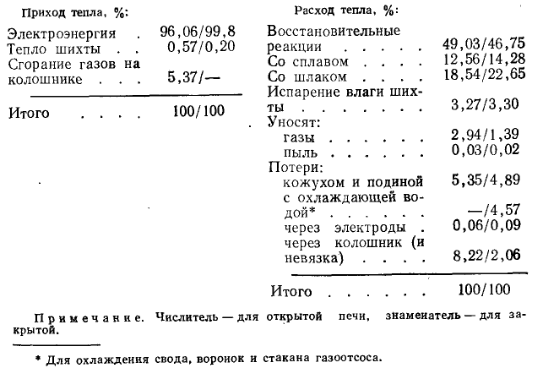

Mai jos este prezentat bilanțul termic al ferocromului cu conținut ridicat de carbon pentru cuptoarele deschise (13,5 MVA) și închise (10,5 MVA), conform X. N. Kadarmetov.

Eficiența termică pentru cuptorul deschis este de 0,77 și pentru cuptorul închis de 0,83, iar eficiența electrică este de 0,91 și, respectiv, 0,90. Eficiența totală fără luarea în considerare a energiei potențiale a gazelor din grătar a fost de 0,70 pentru cuptorul deschis și de 0,74 pentru cuptorul închis, iar cu luarea în considerare a acesteia, de 0,48 și, respectiv, 0,47. Atunci când se utilizează gaz, eficiența crește la 0,85 și, respectiv, 0,76. Uzina de feroaliaje Serov a stăpânit topirea ferocromului cu conținut ridicat de carbon în cuptoare închise, îmbunătățind astfel semnificativ utilizarea energiei electrice, consumul său pentru 1 tonă de aliaj fiind de 11340 MJ (3150 kWh) [1260 MJ (3500 kWh) la momentul eliminării soldului]. Îmbunătățirea în continuare a utilizării căldurii este posibilă ca urmare a utilizării cuptoarelor cu postcombustie cu gaz sub boltă și a unei bune pregătiri a încărcăturii, inclusiv peletizarea, preîncălzirea și recuperarea.

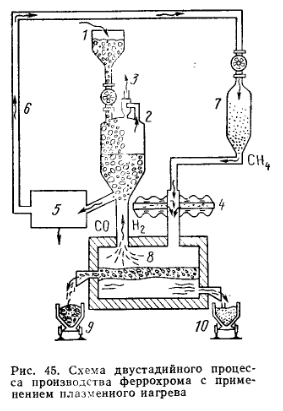

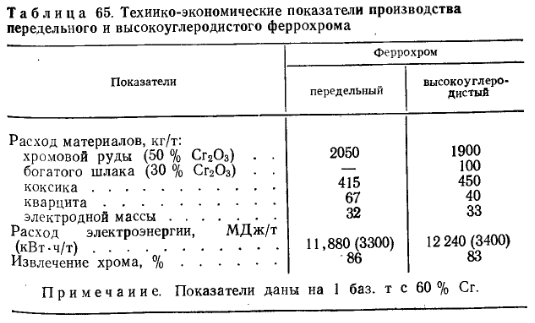

De mare interes este punerea în funcțiune a unui cuptor cu plasmă de 10,8 MVA pentru ferocrom cu conținut ridicat de carbon la uzina Krugersdorf din Africa de Sud. Metoda cu plasmă permite prelucrarea economică a minereurilor pulverizate sărace (∼ 40 % Cr2O3) pulverizate și utilizarea cărbunelui în locul cocsului. Costurile de capital ale unui cuptor cu plasmă care produce 50 de mii de tone de ferocrom cu conținut ridicat de carbon pe an,~cu 40 de procente mai puțin decât un cuptor convențional de aceeași capacitate. Se preconizează că costurile de exploatare vor fi reduse cu~25 %. Avantajele metodei cu plasmă includ, de asemenea, independența puterii absorbite de rezistența electrică a încărcăturii; recuperarea mult mai mare a cromului; pierderi mult mai mici de crom cu zgura (~25 % din pierderile în metoda convențională a cuptorului electric). Cuptorul cu plasmă este un cuptor de tip închis cu atmosferă și presiune controlate. De un interes deosebit este procedeul EPP cu plasmă al „Foster Wheeler” (Regatul Unit), care permite extragerea metalelor din grupul platinei din minereul de crom și obținerea unui produs cu conținut de crom (~51 % Cr) din minereuri sărace în crom. În SUA, o metodă în două etape de producere a ferocromului cu conținut ridicat de carbon din minereu de crom (fig. 45) care conține 2O3. Minereul fin este încărcat prin buncărul 1 în reactorul de pre-reducere 2 cu un dispozitiv de evacuare a gazelor 3. Oxizii de fier conținuți în minereu sunt parțial reduși de produsele gazoase fierbinți ale reacțiilor de reducere care au loc în arcul cu plasmă 4. După măcinarea semifabricatului, fierul este separat de cromit în separatorul magnetic 5, iar cromitul îmbogățit, prin conducta 6, ajunge la injectorul 7 și, într-un jet de gaze naturale, este suflat în zona arcului cu plasmă, unde are loc reducerea sa. Ferocromul lichid și zgura se separă într-o baie 8, de unde zgura se scurge într-o cuvă 9, iar aliajul într-o cuvă 10. Sunt cunoscute și alte lucrări în această direcție promițătoare. Consumul de materii prime și de energie electrică, precum și extracția de crom în producția de ferocrom cu conținut ridicat de carbon sunt prezentate în tabelul 65. Îmbunătățirea în continuare a indicatorilor tehnico-economici este posibilă ca urmare a pregătirii corespunzătoare a minereurilor de crom (cernerea și medierea minereurilor de peletizare și recuperarea lor preliminară), topirea ferocromului cu conținut ridicat de carbon în cuptoare închise și cu plasmă și extragerea corolarilor de aliaj din zgura reziduală, ale cărei pierderi pot atinge 7 %. Scoriile pot fi utilizate ca material de construcție (moloz, piatră concasată) și ca umplutură pentru betonul termorezistent.

O serie de ligaturi sunt produse pe bază de ferocrom cu conținut ridicat de carbon. În SUA se produce aliajul „Kromsol” care conține, %: Cr 57-62; C

A fost testată cu succes topirea aliajelor complexe de FKHMnS-500 (5,5 % C; 46 % Cr; 19 % Mn; 11,7 % Si), FKHMnSK, FKHMnST și FKHMiSKT (cu conținut crescut de siliciu și titan). S-a stabilit că aplicarea feroaliajelor complexe asigură creșterea extracției de crom, mangan și siliciu la topirea acestora și reducerea consumului de elemente de aliere (crom cu 32,3 %, mangan cu 20,3 % și siliciu cu 21,8 % la prelucrarea oțelului și asigură o economie la o rată de 2,1 rub/t de oțel lichid. Este cunoscut aliajul care conține 8-20 % Si, 35-60 % Cr, 20-35 % Mn, 0,4-4 % Al, 0,2-4 % Ca, 0,2-2 % Mg și restul Fe. Pentru alierea pieselor turnate, un aliaj care conține, %: Cr≥55; Si 10-20; C 3-8; Ca 0,1- 1; Al 0,1-1,0; N2≤1,0. Ferocromul deosebit de pur de calitate FCH650 (≥65% Cr; ≤6,0% C; ≤1,5% Si; ≤0,05% S; ≤0,03% P) este produs la AZP prin amestecarea ferocromului lichid cu conținut ridicat de carbon și a ferocromului de conversie cu conținut mediu de carbon.