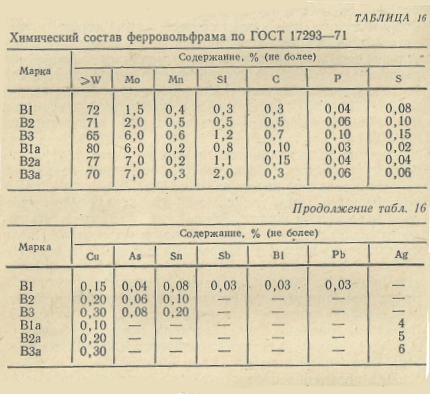

Tungstenul este unul dintre elementele de aliere importante pentru oțelurile de calitate specială și este introdus în oțel sub formă de ferotungsten, a cărui compoziție este dată în tabelul 16.

Conținut

Materii prime pentru producerea ferotungstenului

Conținutul total de tungsten din scoarța terestră este nesemnificativ și se ridică la 1-1 0-4 %. Mineralele cele mai importante sunt wolframitul (Fe, Mn) WO4 și scheelitul CaWO4 . Ferotungstenul este topit din tungstenit (>60% WO3, 15-17% MnO și 0,05% P) și scheelit (>55% WO3, 4,0% MnO și 0,08% P).

Ca agent reducător la topirea ferotungstenului se utilizează fine de cocs de smoală, ferrosiliciu granulat (68-80% Si) și deșeuri concasate de la topirea silicocalciului, iar la topirea metalotermală — aluminiu primar. Fierul se introduce sub formă de așchii sau resturi mici de oțeluri simple cu carbon.

Proprietățile fizice și chimice ale tungstenului

Tungstenul este un metal de culoare alb-argintie, cu un punct de topire de 3330°C. Masa sa atomică este 183,35, densitatea 19,3 g/cm 3 ; valența variază de la 2 la 6.

Cu carbonul, tungstenul formează carburi puternice W2C și WC, cu siliciuri de siliciu W3Si2 și WSi2punctul lor de topire este, °С: W2C 2550; ԜC 2370; W3Si2 2327; WSi2 2065.

Oxizii de tungsten WO2 și WO3 — sunt relativ fragile și au puncte de topire de 1327 și, respectiv, 1377° C, în timp ce oxidul W4O11 se aprinde la 800° C. În sistemul Fe-W există doi compuși intermetalici: Fe2W și Fe7W6. Punctul de topire al aliajelor industriale cu 74-77% W este ~3000° C, prin urmare este imposibilă producerea lor cu producția de aliaj lichid.

Tehnologia de topire a ferotungstenului

Tungstenul poate fi ușor redus din oxizii săi de către aluminiu, siliciu și carbon, de exemplu prin reacție.

Capacitatea de formare a carburilor de tungsten este mai mică decât cea a cromului și manganului. Prin urmare, ferotungstenul obținut prin reducere cu carbon în condiții de lipsă mică de agent reducător conține

La temperaturi de topire (~2000° C) este posibil să se recupereze și să se transfere în aliaj cantități importante de mangan și siliciu. Pentru a preveni acest lucru, aliajul este rafinat în zgură oxidantă care conține 10-15%WO3. În practica mondială, ferotungstenul este produs prin procedeul carbon-termic prin topire pe un bloc extras din cuptor în stare solidă. Pregătirea încărcăturii de topire, zdrobirea blocului și sortarea aliajului contaminat sunt asociate cu pierderi suplimentare de tungsten și o cantitate semnificativă de muncă manuală. Acest lucru face ca acest proces să fie mai puțin economic în comparație cu metoda de topire utilizată în URSS, cu culegerea aliajului și eliberarea periodică a zgurii.

Conform acestei metode, topirea se realizează în cuptoare trifazate cu o baie rotativă cu o capacitate de 3,5 MVA la o tensiune de 149-187 V. Viteza de rotație a băii cuptorului este de o revoluție pe 1/3 h. Cuptorul pentru producerea ferotungstenului este căptușit cu cărămizi de magnezită. Ulterior, în cuptor se formează un garnissage — o cuvă metalică din ferotungsten cu un procent ridicat (>80% W), care este căptușeala de lucru. Încărcătura se calculează luând în considerare următoarea tranziție a impurităților în aliaj: 15% S, 30% Sn, 15% Sb, 100% P, 100% Cu, 100% Mo.

Topirea fertungstenului se realizează printr-un proces periodic. La începutul procesului de topire, laturile sunt realimentate pentru a păstra garnitura metalică prin turnarea locurilor deteriorate cu aliaj lichid preluat din fundul cuptorului și darea în aceste locuri a deșeurilor obținute prin tăierea aliajului.

Aliajul rămas în cuptor după eliberarea zgurii are următoarea compoziție: 52-55% W, 33% Fe; 5-7% Si; 1-4% Mn și 0,2-1,9% C. Acesta este rafinat de impurități la 178-187 V cu zgură cu următoarea compoziție: 18-22% WO316-21% FeO; 28-33% SiO2; 10-15% MnO; 8-11% CaO; 1,2-3% MgO; 1,8-3% Al.2O3.

Pentru a facilita procesul de rafinare, se introduce în cuptor o porțiune de așchii de fier, reducându-se astfel conținutul de tungsten din aliaj și, în consecință, duritatea acestuia. Concentratul este încărcat în porții mici pentru a asigura încălzirea băii cuptorului.

Impuritățile din aliaj (C, Si, Mn) sunt oxidate cu WO3de exemplu:

La sfârșitul rafinării, concentratul este încărcat cu cocs pentru a obține o zgură de lucru care conține ~10 % WO3. Procesul de rafinare activă se încheie, de obicei, cu o fierbere intensă a băii, după care aliajul este extras dacă compoziția aliajului corespunde compoziției dorite. Aliajul este extras cu ajutorul unei mașini speciale cu linguri de oțel care conține 50 kg de aliaj.

În mod normal, din fiecare grămadă de concentrat stivuit (100 kg) se extrag 65-70 kg de aliaj, în funcție de conținutul de tungsten din concentrat și de starea de garnisire. Zgură este apoi recuperată pentru a reduce conținutul de WO din zgură.3înainte de eliberare; acest lucru se realizează prin adăugarea de ferrosiliciu și o cantitate mică de cocs. Compoziția zgurii finale este aproximativ următoarea: 0,05-0,2% WO3; 45-50% SiO2; 0,3-2% FeO; 15-20% MnO; 25-32% CaO. La un conținut >0,3% WO3 zgura este trimisă pentru refolosire.

Cea mai importantă sarcină în topirea tungstenului este prevenirea pierderilor de tungsten, al cărui cost în materia primă reprezintă 97% din costul aliajului. Acest lucru se realizează prin încărcarea concentratului în saci, colectarea atentă și retopirea tuturor deșeurilor care conțin tungsten, asigurând eliberarea zgurii reziduale cu conținut de tungsten.

Praful de la precipitatoarele electrostatice este în mare parte subgoni condensați și conține ~25% WO3, precum și oxizi de plumb, bismut și staniu. Acesta este ulterior peletizat și topit într-un cuptor sigilat pentru a produce un aliaj plumb-bismut (40-50% Pb, 45-50% Bi și 5-8% Sn) și o zgură care conține 30-50% WO3care este reciclată în timpul topirii ferotungstenului.

Pentru 1 tonă de ferotungsten de bază (72% W), 1 530 kg de concentrat de tungsten (60% WO3), 108 kg de ferrosiliciu 75%, 44 kg de deșeuri de silicocalciu, 87 kg de cocs de smoală, 102 kg de așchii de fier și 3550 kWh de electricitate. Recuperarea tungstenului este de 99%.

În URSS, o anumită cantitate de ferotungsten cu procentaj ridicat este produsă prin metoda termală cu aluminiu într-un cuptor electric. Pentru a reduce îndepărtarea prafului din concentrat, acesta este brichetat împreună cu granule de aluminiu. Procesul se realizează cu o aprindere inferioară, durata de topire a încărcăturii (pentru 2,5 tone de concentrat) este de 1 h, după care aceasta se dizolvă. ~ 1 h, după care zgura este dezoxidată cu un amestec de aluminiu grosier și var măcinat. Zgura este evacuată printr-o ecluză, iar blocul de aliaj rămâne în cuptor până la solidificarea completă, după care este zdrobit și sortat. Conținutul de WO3 în zgura reziduală nu este mai mare de 0,2%. Aliajul conține 82-84% W; 0,5-0,9% Si, 0,15% Al; 0,3-0,5% Mn și 0,05-0,11% C. Pentru 1 t de aliaj de bază (72%) se consumă 295 kg de aluminiu, 1550 kg de scheelit (50% WO3) și 2000 kWh de energie electrică. Recuperarea tungstenului este de 97%.