Fabricarea benzilor și roților de cale ferată este un proces combinat de tratare sub presiune care implică forjare și laminare.

Toate roțile utilizate în transportul feroviar pot fi împărțite în două grupe: compozite și solide. În primul caz, banda și centrul roții sunt fabricate separat. Roțile din acest grup se găsesc sub formă de roți cu centru turnat și roți cu centru din oțel laminat. În cazul roților dintr-o singură bucată, banda și centrul sunt fabricate ca o singură unitate Roțile din acest grup sunt roți turnate dintr-o singură bucată și roți laminate dintr-o singură bucată. Materialul pentru fabricarea roților și a benzilor laminate pline este oțelul carbon cu compoziția chimică: 0,50 — 0,80 % C; 0,60 — 0,90 % Mn, 0,15 — 0,35 % Si și P. Roțile laminate pline sunt cele mai răspândite în prezent.

Roțile compuse prezintă următoarele dezavantaje: lipsa de fiabilitate a benzii în timpul funcționării; complexitatea fabricării unei roți compuse, asociată cu necesitatea prelucrării centrului, prelucrării părții interioare a benzii și fixării benzii pe centru, ceea ce necesită un număr mare de mașini și crește semnificativ costul roților; un consum de metal ușor mai mare din cauza necesității de a ține cont de prelucrarea acelor părți ale roții care nu sunt prelucrate în cazul roților pline. În plus, instalațiile de producție a roților compuse au o productivitate semnificativ mai scăzută decât instalațiile moderne de producție a roților pline laminate.

Secvența de producție a roților pline laminate este următoarea: tăierea lingourilor în piese brute; încălzirea pieselor brute; sertizarea și perforarea pieselor brute la presă; turnarea pieselor brute de roți la presă; laminarea la moară; îndoirea și calibrarea roților la presă; tratarea termică a roților,

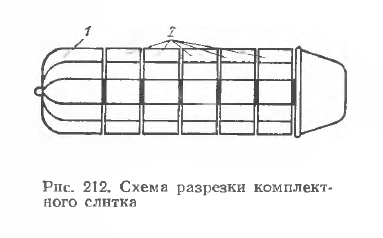

Materia primă este reprezentată de așa-numitele lingouri complete sau bile laminate cu secțiune transversală rotundă sau poliedrică, a căror greutate este aleasă astfel încât dintr-un lingou să poată fi fabricate mai multe roți.

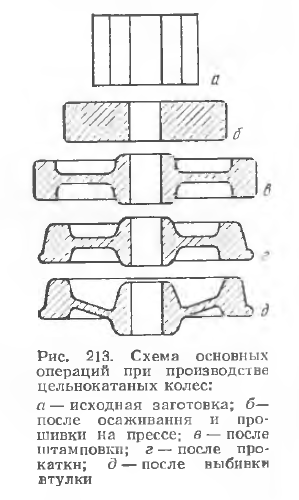

Mai întâi, lingoul 1 este tăiat de mai multe freze simultan (fig. 212) în părți 2 corespunzătoare greutății roților care urmează să fie rulate pe strunguri speciale de tăiere cu aspirație multiplă (fig. 212). Butucul rezultat (Fig. 213, a) este încălzit și supus unui pretratament la prese sau uneori la ciocane. Acest tratament constă în depunerea lingoului pe presă pe față, apoi în perforarea găurii (Fig. 213, 6) și în ștanțarea roții brute (Fig. 213, c), care urmează să fie prelucrată în continuare pentru jantă într-un laminor special.

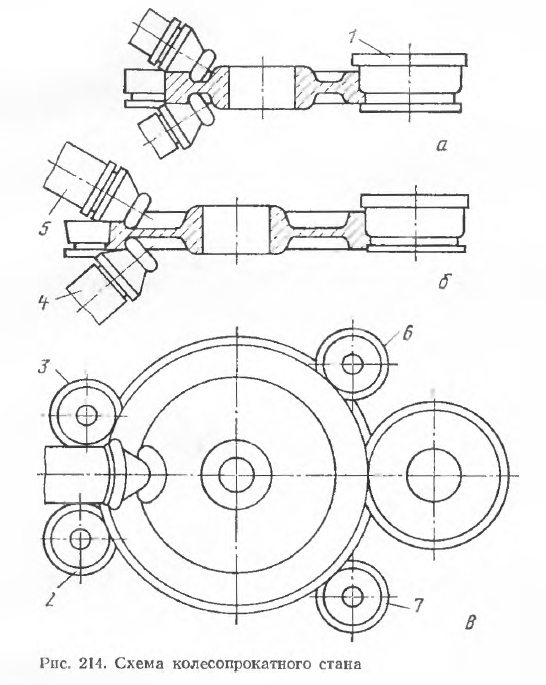

Fig. 214 prezintă un laminor de roți cu trei cilindri verticali, dintre care cilindrul 1 este cilindrul de bază, iar cilindrii 2 și 3 sunt cilindri de presiune. Aceste trei role sunt utilizate pentru prelucrarea suprafeței de lucru a roții. Există două role înclinate 4 și 5 pentru prelucrarea suprafețelor interioare și terminale ale jantei. Rolele 6 și 7 sunt role de ghidare. Rolele 1, 4 și 5 sunt role motoare, iar celelalte role sunt inactive.

Având în vedere faptul că diametrul roții crește în timpul laminării, numai un singur cilindru 1 este fix, iar celelalte sunt mobile. Fig. 214, a, b, c arată poziția cilindrilor morii la începutul și la sfârșitul laminării.

În laminor, roțile sunt produse cu un disc drept (a se vedea Fig. 213,d). Pentru a avea un perete conic (în scopul de a face roata mai stabilă), după laminare, roata merge la presă, unde se face o mică extrudare a butucului și roata capătă forma prezentată în figura 213, e. Apoi, roata merge la frigider, unde este răcită la 500 — 600 ° C și stivele sunt introduse cu macaraua în cuptoarele cu puțuri, în care, pentru a preveni formarea de flokens, sunt menținute 4 — 5 ore la 550 ° C. Apoi, roțile merg la frigider, unde sunt răcite la 500 — 600 ° C și stivele sunt introduse cu macaraua în cuptoarele cu puțuri, în care, pentru a preveni formarea de flokens, sunt menținute 4 — 5 ore la 550 ° C. Apoi roțile sunt încălzite în cuptorul de călire la 830 — 860 ° și trimise pe mese rotative, unde suprafețele de lucru ale roților sunt stropite cu apă de la duze speciale. După călire, roțile sunt supuse temperării la 400 °, răcirii, inspecției externe și testării durității. Apoi urmează operațiunile de prelucrare mecanică a roților.

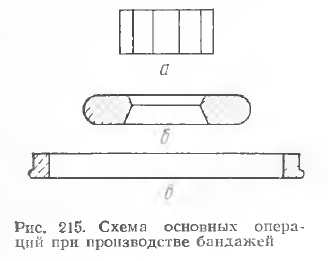

La producerea bandajelor în vechile laminoare de bandaje, materialul inițial este de obicei lingouri cu greutatea corespunzătoare unui singur bandaj. Atelierele moderne de laminare a bandajelor lucrează pe lingouri tăiate în seturi din lingouri rotunde sau poliedrice (fig. 215,a).

Succesiunea operațiilor pentru producerea bandajelor este următoarea

- tăierea lingourilor într-un lingou (în cazul lingourilor complete);

- încălzirea butucului sau a lingourilor (lingouri simple);

- forjare sau presare preliminară;

- Forjare pe un ciocan de corn sau presare pentru a obține alezajele necesare;

- încălzirea alezajelor;

- rulare a benzii;

- întinderea pe o presă;

- marcarea pe o presă specială;

- tratament termic.

A treia și a patra operație au ca rezultat forjarea unei părți din lingou (Fig. 215,a) într-un inel brut (Fig. 215,b), numit alamă.

Operația 3 constă în depunerea lingoului pe față la o grosime puțin mai mare decât lățimea benzii, iar operația 4 constă în străpungerea ulterioară a găurii. Operația 6 constă în rularea alezajului în bandajul finit (fig. 215,c). În instalațiile moderne, depunerea și perforarea orificiului de bandaj au loc pe aceeași presă și fără încălzire suplimentară. Decaparea este transferată imediat la laminorul de bandaje (Fig. 216).

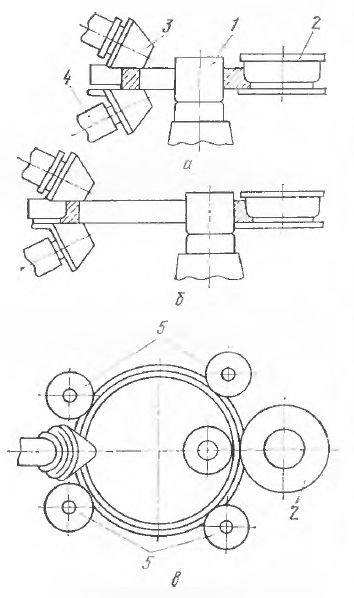

Laminorul este format din două role verticale 1 și 2, două role înclinate 3 și 4 și patru role de ghidare 5. Rolele 1 și 2 sunt utilizate pentru prelucrarea suprafețelor de lucru și interioare ale bandajului, iar rolele 3 și 4 pentru suprafețele terminale. Rolele 2-4 sunt role de antrenare, iar rola 1 este o rolă de repaus.

Rulmenții cilindrului 1 sunt susținuți de un piston al unui cilindru hidraulic, care este utilizat pentru a reduce distanța dintre cilindrii 1 și 2 pe măsură ce bandajul este rulat. Rolele 3 și 4 sunt montate pe un cărucior special, care se deplasează orizontal cu rolele 3 și 4 pe măsură ce diametrul bandajului rulat crește. În Fig. 216, a — c se poate vedea poziția cilindrilor laminorului la începutul și la sfârșitul laminării bandajului.

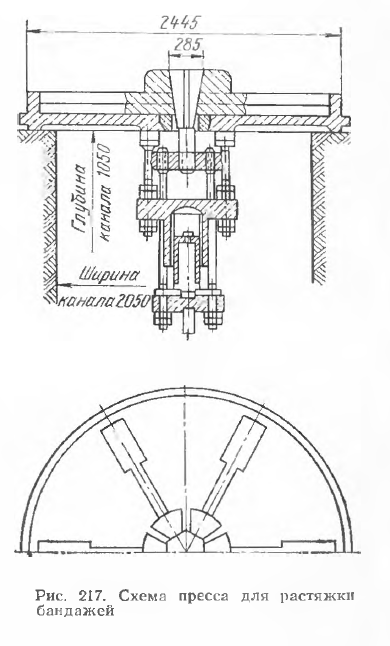

La ieșirea din laminor, benzile sunt supuse întinderii pe o presă, care le rotunjește corespunzător și le întinde la dimensiunea necesară. O schemă de funcționare a acestei prese este prezentată în figura 217. După întindere, bandajele sunt marcate cu o presă specială de marcat.

După aceste operațiuni, bandajele sunt supuse unui tratament termic de întărire urmat de revenire. Apoi sunt supuse controlului, încercării de duritate și sortării, după care sunt livrate la depozit.