În prezent, mai mult de 2/3 din toate minereurile din Rusia sunt extrase prin exploatări la suprafață. Studiile au arătat că aproximativ 55% din cărbune, 75% din minereurile de metale neferoase și 82% din minereul de fier pot fi extrase din zăcăminte adecvate exploatării economice cu carieră deschisă. Utilizarea pe scară largă a exploatării miniere cu carieră deschisă și extinderea continuă a domeniului său de aplicare se explică printr-o serie de avantaje inerente metodei de exploatare cu carieră deschisă în comparație cu exploatarea subterană.

29.10.2019 Subiect: Fundamentele mineritului Autor: Paxey

În acest articol: Principiile de bază ale mineritului:

Conținut

Dispoziții generale, particularități ale modificării tehnogene a subsolului

Exploatarea la suprafață se realizează direct de la suprafața pământului. Prin urmare, a fost utilizată în antichitate, când se extrăgeau doar mineralele care se aflau cel mai aproape de suprafața pământului. Pe măsură ce adâncimea de lucru a crescut, metoda exploatării în carieră deschisă a devenit neprofitabilă, deoarece îndepărtarea volumului tot mai mare de steril cu ajutorul forței de muncă musculare era prea laborioasă și costisitoare. Acesta este motivul pentru care, pentru o lungă perioadă de timp, metoda exploatării în carieră deschisă a fost înlocuită în principal de metoda subterană, care nu necesita excavarea rocilor reziduale. Abia de la sfârșitul secolului al XIX-lea, datorită introducerii utilajelor miniere, mineritul la suprafață a început să se generalizeze. Din acel moment, și mai ales în 30-50 de ani. XX, utilizarea metodei de exploatare minieră în carieră deschisă a fost în continuă expansiune în întreaga lume.

În Rusia, carierele de minereu de fier din Ural sunt cele mai vechi. Operațiunile miniere în acestea au fost efectuate încă din secolul al XVIII-lea — la groapa deschisă Goroblagodatsky din 1735, la groapa deschisă Vysokogorny din 1781. Cu toate acestea, echipamentul tehnic al gropilor deschise era redus — prevalau încărcarea manuală și transportul încărcăturilor cu cai. Ingineria minieră era slab dezvoltată. Uzina Putilov, singura din Rusia care fabrica excavatoare, a produs doar 25 de excavatoare. Acestea erau voluminoase, neproductive, acționate de abur și de calea ferată.

Dezvoltarea semnificativă a exploatării miniere la suprafață a început în timpul primului cincinal sovietic. Au fost puse în funcțiune minereuri de fier Magnitogorsk (1930), minereuri de cupru Kounrad (1936), mine de cărbune Krasnobrodsky și Bachatsky (1948-1950) etc.

Cea mai rapidă dezvoltare a exploatării miniere în carieră a început în perioada postbelică, care a fost facilitată de producția de echipamente moderne de exploatare în carieră și de transport. În perioada 1947-1950, au fost livrate excavatoare SE-3, dragline ESh-4/40, ESh-6/60, ESh-14/65, autobasculante și autobasculante de mare tonaj și alte echipamente pentru exploatările în carieră, ceea ce a contribuit la îmbunătățirea semnificativă a indicatorilor tehnici și economici ai metodei de exploatare în carieră. Pentru dezvoltarea formațiunilor stâncoase, au fost create noi mașini de foraj cu bile și cu foc, excavatoare miniere (meclopaty) cu o capacitate a cupei de până la 20 m 3 , autobasculante cu o capacitate de 180 tone, autobasculante cu o capacitate de 110-180 tone și o serie întreagă de echipamente auxiliare.

Odată cu introducerea de noi echipamente, au fost îmbunătățite tehnologia operațiunilor miniere și parametrii gropilor deschise. În prezent, se proiectează gropi deschise cu adâncimi de până la 700 de metri. Înălțimea cornișei a crescut de la 7 la 40 de metri. Sistemele tehnologice de netransport și de transport și descărcare sunt utilizate pe scară largă, intensitatea mineritului a crescut (adâncirea gropilor deschise ajunge la 15-20 m/an), iar capacitatea de producție a gropilor deschise a crescut.

În prezent, mai mult de 2/3 din toate minereurile din Rusia sunt extrase prin exploatări la suprafață. Studiile au arătat că aproximativ 55% din cărbune, 75% din minereurile de metale neferoase și 82% din minereul de fier pot fi extrase din zăcăminte adecvate exploatării economice cu carieră deschisă. Utilizarea pe scară largă a exploatării miniere cu carieră deschisă și extinderea continuă a domeniului său de aplicare se explică printr-o serie de avantaje inerente metodei de exploatare cu carieră deschisă în comparație cu exploatarea subterană.

Avantajele exploatării în carieră deschisă: o mai mare siguranță și condiții sanitare și igienice mai bune pentru lucrători; utilizarea pe scară largă a mașinilor și mecanismelor de înaltă performanță și, în consecință, o productivitate mai mare a muncii lucrătorilor, asigurând un cost scăzut al operațiunilor de decopertare și exploatare; pierderi mai mici de minereu și oportunități mai mari de excavare selectivă; organizarea mai simplă a operațiunilor.

Dezavantajele exploatării în carieră deschisă: o anumită dependență de condițiile climatice; cheltuieli de capital considerabile în cazul în care este necesară îndepărtarea preliminară a unui volum mare de roci de acoperire; cheltuieli mari pentru restaurarea (recuperarea) suprafeței după încheierea exploatării.

Din punctul de vedere al legilor de formare a subsolului alterat din punct de vedere tehnogen, o trăsătură caracteristică a metodei de exploatare a zăcămintelor minerale în carieră deschisă este aceea că mineralul poate fi extras din subsol numai după îndepărtarea, totală sau parțială, a stratelor de rocă suprapuse. Adică, zona de distrugere antropică a litosferei se formează după îndepărtarea volumului de roci în care ar fi trebuit să se formeze zona de modificări geofizice. Deoarece îndepărtarea stratelor suprapuse necesită, prin natura sa fizică, și distrugerea rocilor care le compun, modelul general al subsolului modificat tehnogenic ia forma în care zona de distrugere tehnogenă completă și de îndepărtare a materialului litosferic absoarbe complet zona de modificare a proprietăților fizice.

Concepte miniere de bază

Exploatarea minieră cu carieră deschisă este utilizată pentru dezvoltarea zăcămintelor minerale de orice formă, care apar într-o varietate de condiții naturale.

Depozitele se disting în funcție de poziția lor față de suprafața terestră: de tip superficial, situate la suprafață sau acoperite cu o mică grosime de sedimente; de tip profund, situate semnificativ sub nivelul predominant al suprafeței; de tip înalt, situate pe o altitudine sau pe un versant de munte; și de tip înalt-altitudine-profund, situate parțial pe un munte sau pe un versant de munte.

După unghiul de înclinare față de orizont se disting următoarele zăcăminte: orizontale sau ușor înclinate — până la 10-15°; înclinate — de la 10 la 30°; abrupte — mai mari de 30°.

După structura structurală și distribuția calitativă: zăcăminte simple, monocomponente, cu structură omogenă și distribuție uniformă a caracteristicilor calitative; zăcăminte complexe, cu structură multigradă și multicomponentă.

După tipurile de roci predominante: roci de coronament stâncoase și minereuri dure; roci de acoperire moi și dense; roci de coronament semirocoase și minerale; roci de coronament moi și minerale moi sau dense.

Tipul de roci determină în principal alegerea metodelor de pregătire a acestora pentru excavare, schema tehnologică și tipurile de echipamente principale de excavare și transport.

În sens economic, o carieră este o întreprindere minieră care exploatează un zăcământ în carieră deschisă, iar în sens tehnic este un set de lucrări miniere în carieră deschisă utilizate pentru dezvoltarea unui zăcământ. Gropile de cărbune sunt denumite, de obicei, cariere deschise.

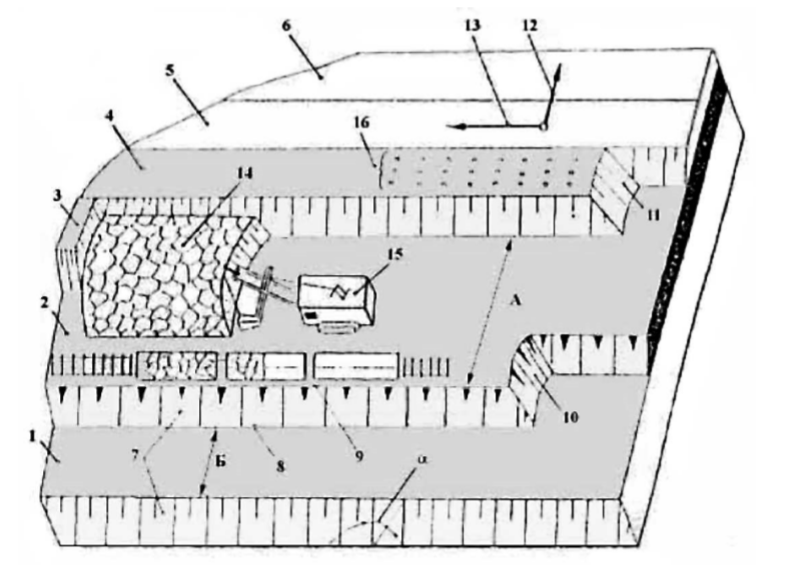

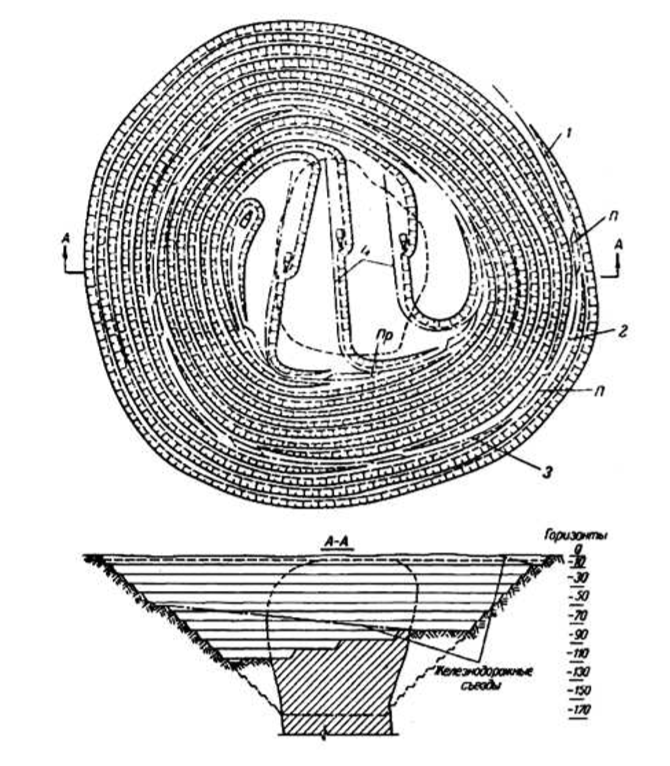

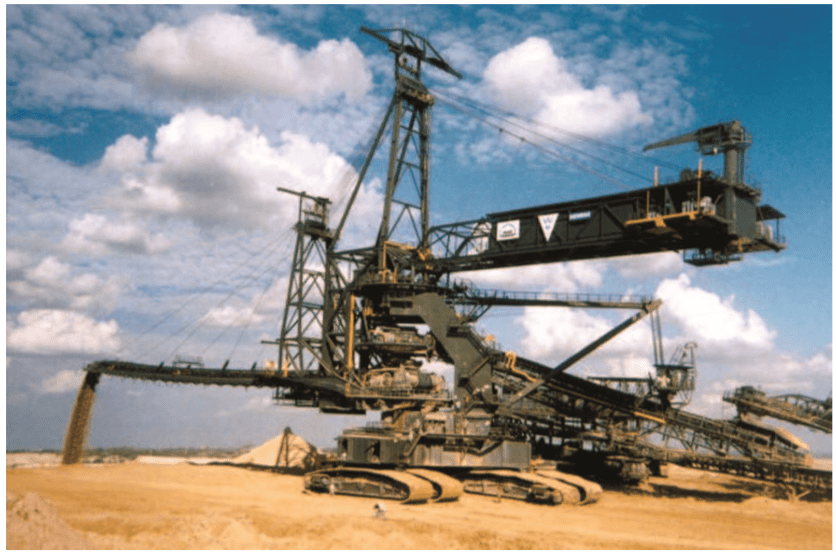

Partea din zăcământ alocată exploatării de către o carieră se numește câmp de carieră. Suprafața unui câmp de carieră variază de obicei de la 0,5 la 4 mii de hectare. Suprafața ocupată de instalațiile principale ale carierei se numește alocare a terenului. Suprafața terenului alocat este de multe ori mai mare decât cea a câmpului de carieră. Fig. 5.1 prezintă o vedere generală a exploatării în carieră deschisă.

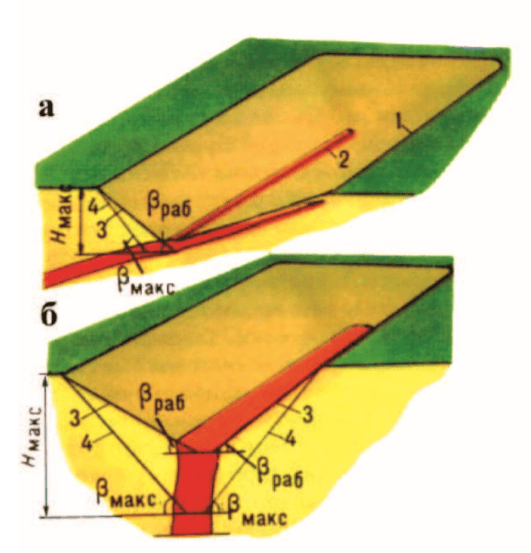

În mineritul în carieră deschisă, zăcământul este împărțit în straturi orizontale sau înclinate, care sunt exploatate cu straturile superioare depășindu-le pe cele inferioare. Prin urmare, laturile gropii deschise, adică suprafețele sale laterale, au o formă în trepte sau de cornișă.

O margine este o parte din grosimea rocii care are o suprafață de lucru sub forma unei trepte și este dezvoltată prin mijloace independente de excavare, încărcare și transport. De obicei, înălțimea cornișei nu este mai mică decât înălțimea de ridicare a excavatorului și în majoritatea carierelor este de 10-15 m, iar uneori ajunge la 20-40 m (fig. 5.2).

Se face o distincție între cornișele funcționale și cele nefuncționale. Cornișele de lucru sunt utilizate pentru excavarea rocilor sau extragerea mineralelor. Scarp-ul are o platformă inferioară și una superioară, o pantă și un umăr.

Panta scarp-ului este suprafața înclinată care limitează scarp-ul din partea spațiului excavat. Liniile de intersecție ale pantei escarpei cu platformele superioare și inferioare ale acesteia se numesc berme superioare și, respectiv, berme inferioare.

Suprafețele orizontale ale escarpei de lucru, care limitează înălțimea acesteia, se numesc platforme inferioare și superioare. Zona în care este amplasat echipamentul minier se numește zonă de lucru. Lățimea platformelor de lucru este de 40-70 de metri sau mai mult. În cazul în care șantierul este neocupat, acesta se numește șantier neoperativ.

Unghiul de înclinare al cornișei a față de planul orizontal se numește unghiul de pantă al cornișei. Unghiul de înclinare al cornișelor de lucru este, de obicei, egal cu 65-80°, iar al celor nelucrătoare — 45-60°.

Principalele elemente ale cornișei și tehnologia operațiunilor de decopertare și exploatare sunt prezentate în fig. 5.2.

Cornișa este dezvoltată prin benzi paralele consecutive — galerii cu lățimea de 10-20 m, cu sau fără foraje și explozii. Capătul galeriei se numește front. Partea de pe toată lungimea galeriei, pregătită pentru minerit, se numește frontul eșafodului.

Pregătirea frontului de lucru constă în aducerea căilor de transport (căi ferate sau drumuri) și a liniilor electrice. De obicei, există mai multe cornișe în exploatare. Suprafețele laterale care limitează groapa deschisă și spațiul excavat al acesteia se numesc laturi de groapă.

Decaparea este activitatea de îndepărtare a rocilor reziduale care acoperă și conțin mineralul. În acest sens, evaluarea cantitativă a stratului de steril transportat se face cu ajutorul unui indicator special — raportul de stripare.

În termeni generali, raportul de decopertare arată raportul dintre volumul de steril și volumul sau greutatea minereului extras (m 3 /m 3 sau m 3 /t).

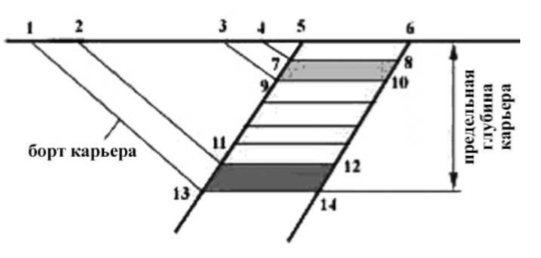

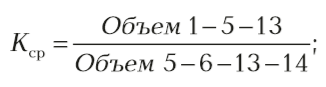

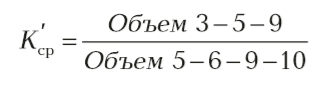

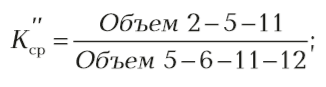

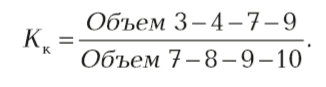

Se disting următoarele raporturi de stripping (fig. 5.3):

mediu — raportul dintre volumul total de steril din conturul final al gropii sau al unei părți a acesteia și rezervele minerale din aceleași limite:

valori private ale raportului mediu de decopertare:

contur (limită) — raportul dintre volumul de steril care trebuie îndepărtat pentru a extrage minereul de la un anumit orizont și rezervele de minereu de la acel orizont:

Valoarea raportului de decopertare a conturului crește odată cu adâncimea de exploatare.

Raportul de decapare a conturului pentru orizontul limită estimat al carierei deschise se numește raport de decapare a limitei (limită). Practic, acesta se ridică la:

Curent (Kт) — raportul dintre volumul de suprasarcină efectiv transportat în cursul unei luni, trimestru, semestru, an și volumul de minereu efectiv extras în această perioadă.

Operațional (Kэ) — raportul estimat dintre volumul de surpătură și volumul de minerale pentru perioada lucrărilor operaționale în cariera deschisă. Acesta este uneori denumit exploatare medie. Acesta servește drept criteriu pentru operațiunile miniere și pentru calcularea cantității necesare de echipamente miniere și de transport pentru perioada de exploatare.

Raportul de decapare variază foarte mult — de la 0,9 la 15 m 3 /t și mai mult.

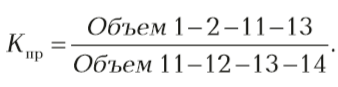

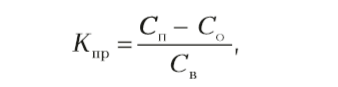

Zăcământul este exploatat prin operațiuni în carieră deschisă până la o adâncime la care costul total al unei tone de mineral (inclusiv decopertarea) va fi egal cu costul estimat al minereului la exploatarea subterană. Pe baza acestei condiții, raportul limită de decapare este determinat prin formula

unde Cп — prețul de cost al 1 m 3 de minereu din mineritul subteran; Cо — costul de extracție a 1 m 3 de minereu din exploatările în carieră deschisă (excluzând stripping-ul); Cв — costul de extragere a 1 m 3 de steril (supraîncărcare).

Diferitele metode de determinare a adâncimii limită a gropii deschise (grafice, analitice și grafoanalitice) constau în găsirea orizontului pentru care raportul de stripping este egal cu limita. Uneori, luând în considerare avantajele și dezavantajele exploatării în carieră deschisă, adâncimea gropii este luată mai mare sau mai mică decât adâncimea de proiectare. De exemplu, în exploatarea subterană a zăcămintelor de cărbune sulfuric apar adesea incendii subterane care complică exploatarea. În acest caz, este recomandabil să se mărească adâncimea gropii deschise față de adâncimea de proiectare. În condiții de excavare selectivă sau atunci când se extrag minereuri valoroase, operațiunile în carieră deschisă sunt, de asemenea, preferabile și pot fi efectuate sub limita determinată de calcul. Dimpotrivă, în zonele cu climă aspră și căderi semnificative de zăpadă, poate fi adecvată o reducere a adâncimii gropii.

Adâncimea gropilor deschise moderne depășește deja 500 de metri, cu perspectiva de a crește la 700 de metri și mai mult.

Gradul de eficiență economică a exploatărilor miniere cu carieră deschisă este caracterizat de valoarea indicatorilor tehnico-economici, dintre care principalii sunt profitul, rentabilitatea și costul.

Profitul este înțeles ca diferența dintre valoarea produselor comercializabile realizate și costurile de producție ale acestora.

Rentabilitatea este raportul dintre profitul obținut în cursul anului și valoarea totală a fondurilor (active fixe și circulante) ale carierei.

Costul este costul pe 1 tonă de extracție a minereului, constând în costul de extracție și decopertare:

unde Cо și Cв — respectiv, costurile pentru o tonă de extracție și de exploatare, în RUB; Kэ — rata de decapare, tone pe tonă.

Perioadele exploatării în carieră deschisă

Se pot distinge patru perioade în mineritul în carieră deschisă: pregătitoare, de construcție, operațională și finală.

Perioada pregătitoare include lucrările de pregătire a zăcământului, drenajul și protecția împotriva apei și a scurgerilor subterane de suprafață.

Perioada de construcție include lucrări de decopertare a câmpului, crearea frontului inițial de decopertare și lucrări miniere, construirea comunicațiilor de transport.

Perioada de exploatare cuprinde operațiunile miniere de decopertare și extracție din cadrul planului.

Perioada finală include recuperarea terenurilor perturbate de operațiunile miniere.

Mineritul de suprafață cuprinde două tipuri principale de operațiuni — decopertarea și extracția. Decaparea constă în îndepărtarea rocilor reziduale pentru a permite accesul la minereu și extracția acestuia, în timp ce extracția constă în excavarea, încărcarea și mutarea minereului la punctul de livrare. Operațiunile de decopertare și extracție duc la formarea unei cariere.

O carieră este o întreprindere minieră care exploatează în câmp deschis un zăcământ și dispune de un set de lucrări miniere în câmp deschis utilizate pentru decaparea, pregătirea și extracția mineralului. Exploatările miniere cu carieră deschisă sunt direct adiacente suprafeței pământului.

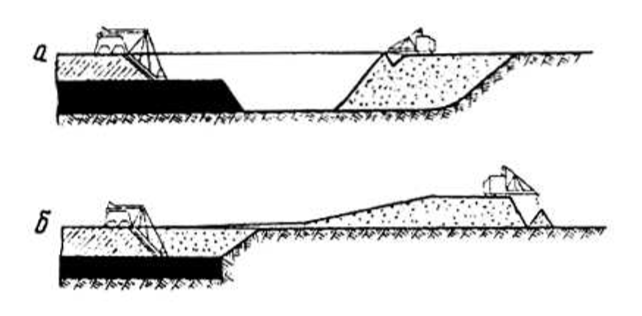

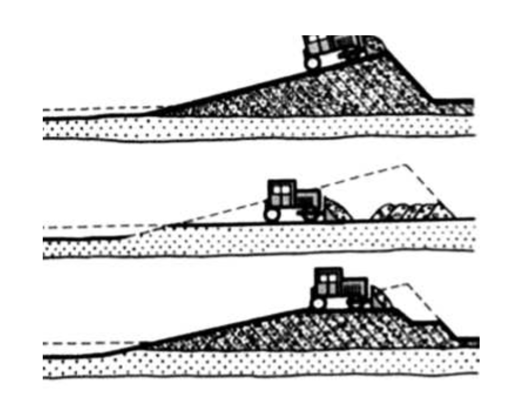

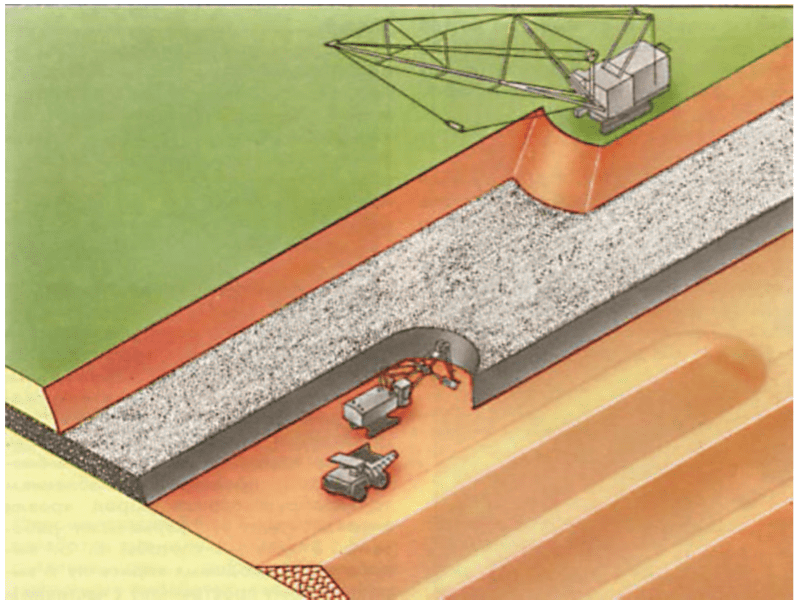

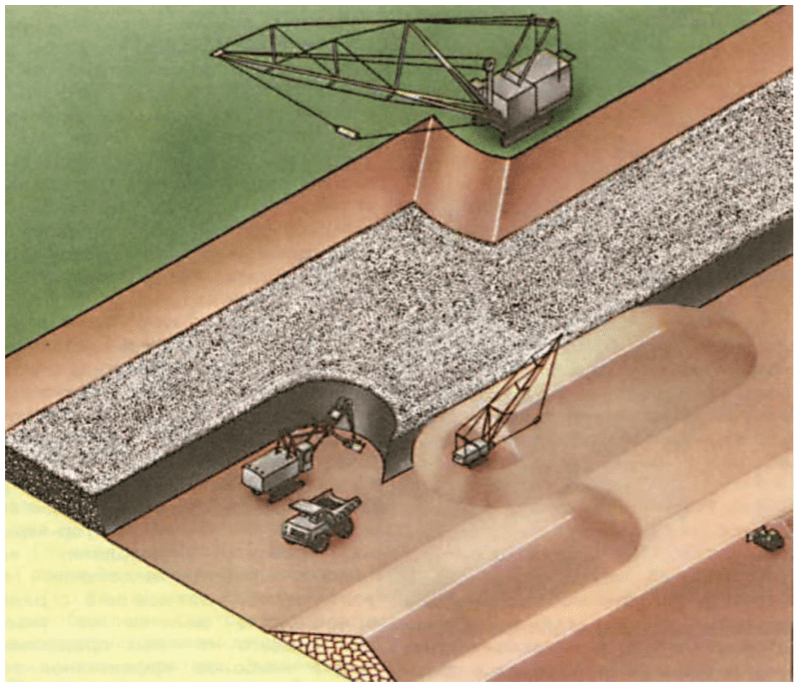

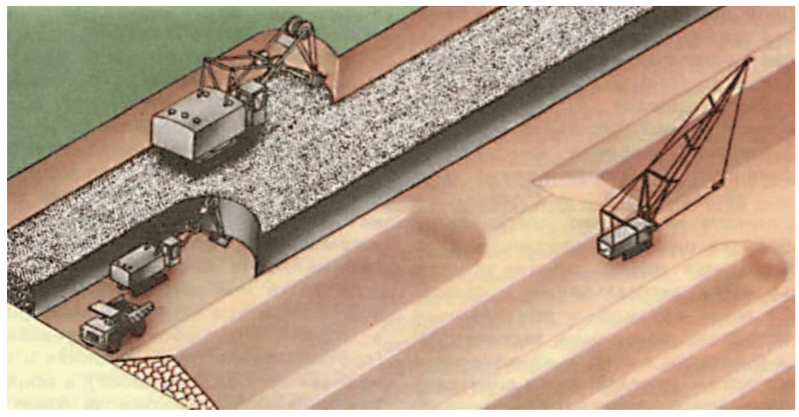

Operațiunile de decopertare și de extracție sunt efectuate în comun, operațiunile de decopertare devansând cu puțin, în timp și spațiu, operațiunile de extracție. Fig. 5.4 prezintă etapele succesive de dezvoltare a exploatărilor miniere în carieră deschisă în exploatarea zăcămintelor blânde și abrupte. Conturul zăcămintelor deschise este în continuă mișcare, ocupând o poziție nouă.

Caracteristicile distinctive ale exploatării miniere în carieră deschisă: dimensiunea lucrărilor în carieră deschisă în toate direcțiile este semnificativă, ceea ce permite utilizarea unor echipamente miniere puternice, de dimensiuni mari; îndepărtarea sterilului și extragerea mineralelor se realizează mai des prin metoda excavatorului; echipamentele de transport minier se caracterizează printr-o productivitate ridicată.

În procesul de extragere a mineralelor din subsol, se creează teritorii sterile, al căror impact distructiv se extinde la terenurile agricole și forestiere din jur. Acest lucru duce la perturbarea complexului natural care s-a format de-a lungul a mii de ani. Suprafața totală a terenurilor perturbate de exploatările la suprafață este estimată la aproximativ 1,5-2,0 milioane de hectare.

Recultivarea înseamnă refacerea terenurilor perturbate în scopul utilizării lor în alte sectoare ale economiei naționale. Ca urmare a recuperării, pot fi create terenuri adecvate pentru agricultură și silvicultură, recreere, rezervoare de apă, locuințe și construcții industriale. Este necesar să se pună accentul pe crearea celor mai valoroase și productive terenuri.

Deschiderea unui câmp de carieră este o lucrare minieră care constă în crearea unui complex de șanțuri și ieșiri capitale și temporare care asigură legătura de transport de mărfuri între orizonturile de lucru din carieră și punctele de recepție de la suprafață.

Orizonturile de lucru în groapa deschisă sunt fețele de lucru ale cornișelor. Instalațiile de recepție de la suprafață sunt concentratoare, buncăre de transfer, depozite, gropi de gunoi sau centrale electrice. Șanțurile și ieșirile sunt echipate cu căi de transport și mijloace de transport.

Totalitatea lucrărilor de decapare se numește schemă de decapare. Deschiderea orizonturilor de lucru ale gropilor deschise se realizează prin lucrări miniere — șanțuri capitale înclinate sau abrupte și șanțuri orizontale — șanțuri tăiate, care sunt o continuare a șanțurilor capitale și servesc la pregătirea zăcământului pentru excavare, creând frontul inițial de lucru pe cornișa deschisă.

Șanțurile capitale pot fi externe și interne. Șanțurile interne sunt situate în interiorul conturului gropii, în timp ce șanțurile externe sunt situate în afara conturului gropii. Șanțurile de decopertare au, de regulă, o secțiune trapezoidală. Șanțurile externe sunt utilizate în dezvoltarea depozitelor orizontale puțin adânci sau ușor înclinate, cu un număr de cornișe care nu depășește trei.

Etapele de decopertare a zăcămintelor orizontale și ușor înclinate includ, de obicei, unul sau două șanțuri exterioare de capital, șanțuri de tăiere pentru stratul de acoperire și pentru mineral. După șanțurile de decupare a stratului de acoperire, se lucrează 2-3 șanțuri prin stratul de acoperire și se creează astfel avansul necesar lucrărilor de decopertare pentru șanțurile de decupare a stratului de acoperire pe mineral.

Decopertarea depozitelor înclinate și abrupte se realizează, de obicei, prin șanțuri interne cu o formă complexă a traseului situat pe laturile nefuncționale ale șanțului.

Lucrările de decopertare se efectuează pe toată durata exploatării: la fiecare orizont se efectuează lucrări pregătitoare (șanțuri de decupare), sistemul de ieșiri capitale și temporare este extins și îmbunătățit.

Dacă în timpul exploatării zăcămintelor orizontale toate orizonturile sunt decopertate dintr-o dată și lucrările de decopertare sunt finalizate în timpul construcției carierei deschise, atunci în timpul exploatării zăcămintelor înclinate și cu cădere abruptă acestea continuă până la sfârșitul exploatării. În cazul așezării abrupte a zăcământului, este necesar să se spargă nu una, ci ambele părți ale șanțului tăiat.

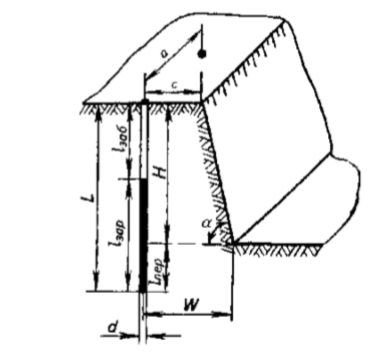

Metode de săpare a șanțurilor . Decaparea zăcământului se realizează prin șanțuri de intrare, iar pregătirea — prin șanțuri de tăiere. Principalii parametri ai șanțului (lungimea, lățimea fundului, panta, unghiul pantei) depind de scopul șanțului, de echipamentul de tunelare, de adâncimea orizontului care trebuie penetrat și de proprietățile fizice și mecanice ale rocilor.

Lungimea șanțului L, adâncimea maximă H și panta i = tgα sunt legate prin relația

Unghiul α indică înclinarea fundului șanțului față de planul orizontal. Înclinarea este determinată de modul de transport, iar valorile sale medii se situează în următoarele intervale: pentru transportul feroviar 0,025-0,040, pentru transportul rutier 0,060-0,200, pentru transportul pe bandă rulantă 0,250-0,330, pentru elevatoarele cu basculă 0,500-1,000.

Lățimea minimă a șanțului de jos depinde, de asemenea, de tipul de transport și de numărul de șine și este de 8-16 m pentru transportul feroviar și de 6-14 m pentru transportul rutier. Lățimea șanțului trebuie să fie legată de parametrii echipamentului de tunelare. Șanțul tăiat este tăiat orizontal sau cu o pantă de 0,003-0,005 pentru drenarea apei. Lățimea șanțului tăiat este luată din condiția de plasare în acesta a masei dinamitate în timpul exploatării ulterioare a uneia dintre laturile sale și apoi este adusă în conformitate cu dimensiunile de lucru ale excavatorului. De obicei, lățimea șanțurilor tăiate este de 20-25 de metri. Șanțurile situate pe o pantă deseori nu au o a doua latură, astfel încât acestea sunt numite jumătăți de șanțuri.

Șanțurile pot fi amplasate în roca reziduală și în corpul minereului. În primul caz, roca este așezată pe părțile laterale ale șanțului sau dusă la gropile de gunoi. În funcție de această caracteristică, există două grupuri de metode de săpare a șanțurilor — netransport și transport.

Metodele de săpare fără transport sunt utilizate în cazul în care părțile laterale ale șanțului nu vor fi exploatate în timpul dezvoltării ulterioare a câmpului și, prin urmare, nu va fi necesară îndepărtarea repetată a rocii de pe părți.

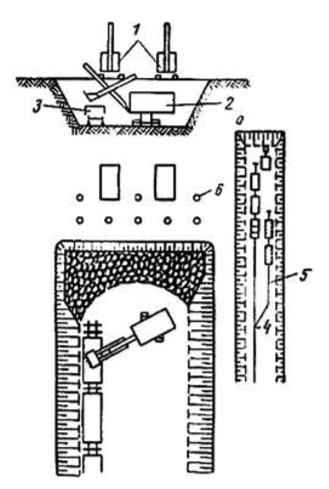

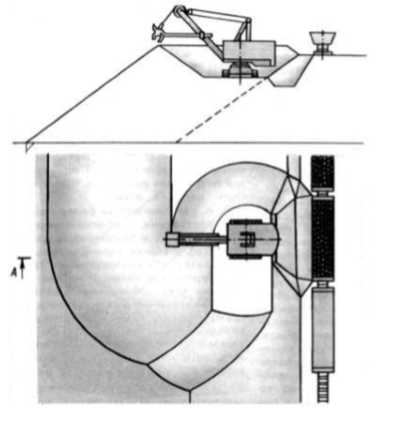

Săparea de șanțuri cu dragline în conformitate cu schema de netransport este prezentată în Fig. 5.5. Dimensiunile maxime posibile ale șanțului b și h sunt determinate de parametrii de lucru ai excavatorului și de proprietățile fizice și mecanice ale rocilor. Între placa de turnare și marginea superioară a marginii șanțului trebuie lăsată o zonă de siguranță (bermă) c, a cărei dimensiune depinde de stabilitatea rocilor și de adâncimea șanțului. Uneori, rocile sunt situate pe o parte a șanțului: în acest caz, excavatorul este deplasat pe această parte în timpul excavării. Excavatorul pentru șanțuri largi trece în două timpi, plasând roca mai întâi pe o parte a șanțului și apoi pe cealaltă parte. Acolo unde este necesar, se folosesc două dragline pentru săparea tunelurilor. Lopata mecanică dreaptă în metodele netransport de săpare a șanțurilor este rar utilizată, deoarece utilizarea în acest caz, chiar și excavatoarele de decapare nu pot trece șanțul de dimensiunea necesară.

Metodele netransport de săpare a șanțurilor sunt cele mai productive și economice. Rata de utilizare a excavatoarelor atinge 0,8-0,85.

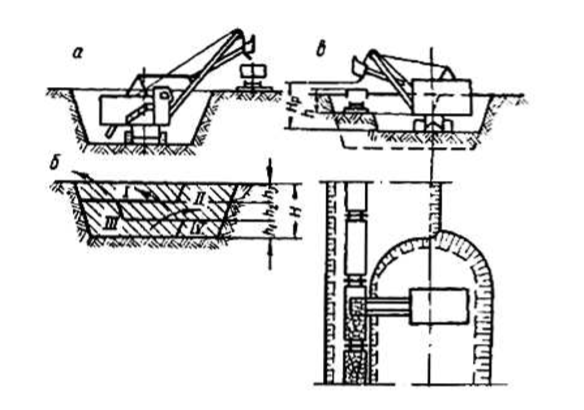

Metodele de săpare a șanțurilor de transport pot fi utilizate într-o mare varietate de condiții. Săparea șanțurilor prin fața continuă cu încărcare pe fund este cea mai comună metodă din acest grup, care este utilizată în roci moi și stâncoase cu încărcare cu roci în transportul rutier sau feroviar.

Fig. 5.6 prezintă săparea de șanțuri prin față continuă cu încărcare de jos a rocilor în vagoane de cale ferată. După forarea mai multor rânduri (2-10) de găuri 6 de către utilajele 1 și dinamitarea acestora, masa de rocă este încărcată în vagonul 3 de către excavatorul 2. Având în vedere că frontul este în fundătură, excavatorul poate încărca un singur vagon, după care trenul se îndepărtează de front în spatele săgeții 4 (fig. 5.6, a), iar locomotiva electrică transportă vagoanele până la fundătura 5, unde vagonul încărcat este desprins și trenul este din nou trimis la excavator.

După încărcarea vagonului următor, procesul se repetă. Trenul complet încărcat părăsește șanțul, iar trenul gol se apropie de excavator. În același timp, următoarea secțiune a șanțului este condiționată. Pe măsură ce șanțul este executat, stabilizatorul 5 este apropiat de front.

În ultima vreme, exploziile de rocă se efectuează în tronsoane de șanț de lungime considerabilă (sute de metri). Reducerea numărului de explozii în acest caz contribuie la creșterea productivității excavatoarelor și utilajelor de foraj.

Avantajele acestei metode sunt utilizarea excavatoarelor cu echipament de lucru normal în timpul săpării șanțurilor și domeniul lor larg de aplicare. Cu toate acestea, rata scăzută de utilizare a excavatoarelor (0,3-0,4) cauzată de manevrele complicate de transport nu permite asigurarea unei viteze ridicate de săpare a șanțurilor. Utilizarea transportului motorizat în această metodă reduce timpul de inactivitate al excavatorului cu 20-30 % și permite creșterea vitezei de săpare a șanțurilor la 150-180 m/lună. În cazul în care șanțul are o lățime suficientă, întoarcerea autobasculantei are loc în apropierea frontului; pe laturile șanțurilor înguste sunt amenajate nișe pentru întoarcere la fiecare 50-60 de metri.

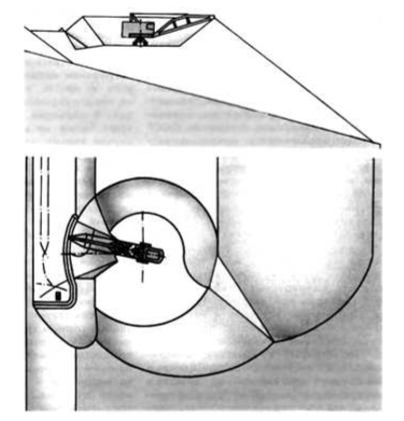

Rata de utilizare a excavatoarelor și viteza de săpare a șanțurilor pot fi crescute prin introducerea săpăturilor pe un front continuu cu încărcare superioară a rocilor de către excavatorul de descărcare (fig. 5.7, a). Calea ferată este așezată pe una dintre laturile șanțului, iar vagoanele nu sunt decuplate la încărcarea trenului. Această metodă dă rezultate bune în roci a căror rezistență nu depășește media (viteză de afundare de până la 150-250 m/lună). În cazul rocilor cu rezistență ridicată, productivitatea excavatoarelor de decopertare este redusă.

Metoda de tunelare strat cu strat (Fig. 5.7, b) combină avantajele ambelor metode de transport — încărcare superioară cu ajutorul lopeților mecanice drepte cu echipament de lucru normal. În această metodă, secțiunea transversală a șanțului este împărțită într-un număr de straturi (I-IV), care sunt trecute secvențial. Fig. 5.7 c prezintă momentul de afundare a celui de-al doilea șanț. Excavatorul este amplasat pe solul celui de-al doilea cap, vehiculele — pe solul primului cap.

În timpul excavării fiecărui strat următor al șanțului, șina de transport este amplasată pe solul șanțului anterior. Înălțimea stratului depinde de înălțimea maximă de descărcare a excavatorului Hр și înălțimea vehiculelor de transport h. Pentru excavatorul EKG-4,6, atunci când se utilizează autobasculante standard, înălțimea maximă a stratului este de 3-3,3 metri.

Metoda strat cu strat asigură o viteză mare de săpare a șanțurilor, în special în roci moi (până la 150-200 m/lună). Volumul mare al lucrărilor de cale ferată și complexitatea operațiunilor de foraj și dinamitare limitează domeniul de aplicare al acestei metode. Din cauza condițiilor de transport, săparea șanțului strat cu strat este posibilă numai în același timp cu săparea șanțului de intrare.

Șanțurile pot fi săpate cu excavatoare cu mai multe cupe, raclete pe roți, hidromecanizare și sablare, dar din cauza domeniului limitat de aplicare al acestor metode, ele nu sunt acoperite în acest curs.

Metode de deschidere . În funcție de amplasarea șanțurilor, se disting următoarele metode de decopertare: șanțuri externe (atunci când șanțurile sunt amplasate în afara conturului limită al gropii deschise) și șanțuri interne (atunci când șanțurile sunt amplasate în interiorul conturului gropii deschise).

Decaparea prin șanțuri externe este utilizată pentru exploatarea depozitelor blânde și puțin adânci, uneori pentru orizonturile superioare ale depozitelor cu înclinare abruptă.

În cazul decapării prin șanțuri externe separate, fiecare orizont al zăcământului este deschis printr-un șanț separat. Metoda asigură independența transportului de rocă din fiecare orizont, dar se caracterizează printr-un volum ridicat de lucrări de tunelare, deoarece volumul șanțurilor crește brusc odată cu adâncimea orizontului descoperit. Din acest motiv, nu sunt deschise mai mult de două sau trei cornișe prin șanțuri separate. În anumite condiții (de exemplu, pe o pantă), numărul de orizonturi care trebuie deschise poate fi mărit, deoarece, în acest caz, volumul săpăturilor (jumătăți de șanțuri) scade.

Pentru a reduce volumul lucrărilor de decopertare, se utilizează șanțuri exterioare comune (sau de grup) (fig. 5.8). Fiecare șanț care deschide orizontul de bază intră în șanțul orizontului superior. Numărul de cornișe deschise de șanțurile comune ajunge la 5-6. În cazul decopertării în grup, un grup de șanțuri decopertează orizonturile de rocă, iar celălalt — orizonturile miniere.

Șanțurile interne permit reducerea semnificativă a volumului de lucrări în rocă datorită amplasării șanțurilor în interiorul contururilor gropii. Similar decapării externe, șanțurile interne pot fi șanțuri individuale, de grup și generale. Șanțurile generale sunt larg răspândite în dezvoltarea gropilor adânci (până la 400-500 m adâncime), la orice formă și orice unghi de înclinare a depozitelor.

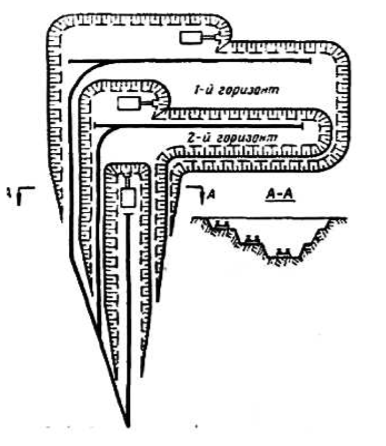

Cele mai răspândite dintre șanțurile generale sunt rampele fără ieșire și rampele spiralate.

La rampele fără ieșire (fig. 5.9), șanțurile de deschidere sunt amplasate pe partea nefuncțională a carierei în direcții reciproc opuse. Fiecare ieșire 1 la orizontul de lucru se termină cu o platformă în fundătură 2, unde trenul își schimbă direcția de deplasare la coborâre sau la urcare. Pe schema carierei sunt reprezentate cinci orizonturi: cele două orizonturi superioare sunt exploatate, al treilea (rocă) și al patrulea (minereu) sunt în curs de exploatare, iar al cincilea orizont este accesat printr-un șanț de intrare. În timpul exploatării ulterioare a celui de-al cincilea orizont, partea dreaptă a șanțurilor va fi exploatată, iar ieșirea către acest orizont va avea același aspect ca ieșirile către orizonturile anterioare. La fiecare ieșire se instalează una sau două șine.

Capacitatea de circulație a ieșirilor cu două căi ferate este de 2-2,5 ori mai mare decât cea a ieșirilor cu o singură cale ferată.

Avantajele deschiderii prin ieșiri în fundătură: posibilitatea amplasării ieșirilor pe o singură parte; domeniu larg de aplicare. Dezavantajul este viteza medie redusă a trenurilor din cauza consumului mare de timp pentru manevrele materialului rulant pe platformele fără ieșire.

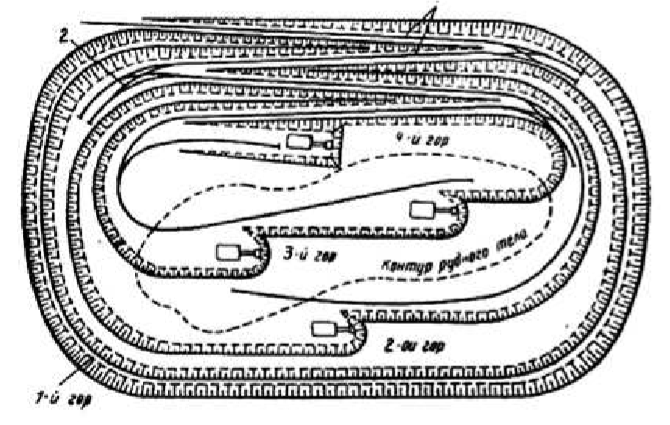

În cazul deschiderii prin rampe spiralate, acestea din urmă sunt dispuse în formă de spirală de-a lungul laturilor de lucru și de nelucrare ale carierei (fig. 5.10).

La capătul fiecărei ieșiri (1, 2, 3 și 4) există o platformă orizontală P, pe care sunt amenajate zonele de încălzire. Pe aceleași platforme există puncte de racordare Pr a căilor ferate ale celor patru orizonturi de lucru la căile ferate permanente. Deschiderea prin ieșiri în spirală permite simplificarea manevrelor de transport și astfel creșterea productivității acestuia. Cu toate acestea, necesitatea unor raze mari ale sensurilor giratorii ale căilor ferate (150-200 m) limitează domeniul de aplicare al acestei metode de deschidere.

Atunci când se utilizează transportul rutier, care permite pante abrupte și raze mici ale sensurilor giratorii (25-30 m), este posibil să se deschidă zăcăminte de grosime nesemnificativă prin rampe spiralate.

Din cauza condițiilor de aplicare mai rigide și a organizării mai complicate a operațiunilor miniere, rampele în spirală sunt utilizate mai rar decât rampele fără ieșire.

Pe măsură ce adâncimea minelor deschise crește, lungimea transportului masei de rocă din orizonturile inferioare crește, ajungând la 8-10 km în cazul minelor deschise adânci. Lungimea totală a transportului poate fi redusă prin utilizarea șanțurilor abrupte.

Procesele tehnologice ale exploatării în carieră deschisă

Obiectele exploatării miniere sunt diferite roci: roci de bază (ignoase, metamorfice, sedimentare), care se află în scoarța terestră la locul formării lor, și sedimentul care le acoperă — roci concasate, redepozitate și transportate.

Proprietățile rocilor determină alegerea echipamentelor pentru dezvoltarea și prelucrarea lor. Pentru o scurtă caracterizare tehnologică, se pot distinge următoarele grupe de roci: libere și moi, dense, semirocoase și stâncoase în masă, semirocoase și stâncoase distruse.

Rocile libere și moi pot fi ușor separate de pilon de către toate tipurile de utilaje miniere, fără slăbire prealabilă. Aderența dintre particulele de rocă nu depășește 0,03-0,05 MPa.

Rocile dense (argile dure, cretă, cărbuni bruni și duri) sunt separate de utilajele miniere fără slăbire prealabilă. Aceste roci păstrează în masiv un unghi de pantă de până la 60-70° la o înălțime a cornișei de 10-20 metri.

Rocile semirocoase necesită o slăbire preliminară prin metoda explozivă. Acestea includ roci eruptive și metamorfice erodate, precum și roci sedimentare (șisturi și gresii argiloase, minereuri de hematită, marne, mudstones, siltstones, piatră și alți cărbuni bruni).

Rocile sunt separate de masiv numai prin dezlipire prin explozie. Acestea includ roci eruptive și metamorfice (granite, cuarțite, bazalte, gabroane, sienite, coliere), precum și unele roci sedimentare (gresii, calcare rezistente, conglomerate silicioase etc.).

Rocile fracturate variază în ceea ce privește coeziunea, grumozitatea și rezistența în grumaz. Coeficientul de afânare al rocilor fracturate libere este de 1,4-1,65 și mai mult; coeziunea rocilor fracturate — 1,2-1,3; coeziunea rocilor fracturate — 1,03-1,05.

Grumozitatea rocilor este determinată de dimensiunea liniară medie a unei bucăți dcpși are cinci categorii. Prima categorie (roci foarte fin fracturate) este caracterizată prin dcpmai puțin de 10 cm; al doilea — dcp între 10 și 30 cm; al treilea — dcp de la 30 la 50 cm; al patrulea — dcp de la 50 la 70 cm și a cincea (foarte grosier spartă) — dcp de la 70 la 90 cm.

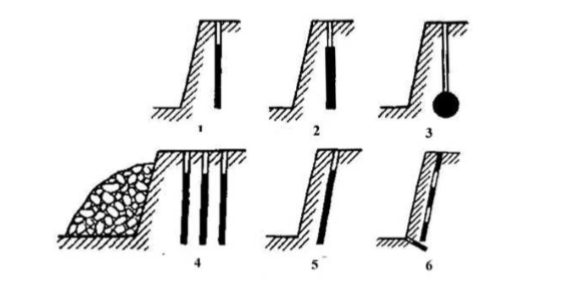

Forarea și dinamitarea (pregătirea rocilor pentru excavare)

Pregătirea rocilor pentru excavare constă în spargerea masivului prin diverse metode în bucăți convenabile pentru excavarea, încărcarea și transportul ulterior. Rocile libere și moi pot fi extrase direct din masiv cu excavatoare sau alte utilaje de excavare. Pregătirea rocilor semisolide se realizează, de obicei, cu rippere montate pe tractoare grele. Pregătirea pentru excavarea rocilor stâncoase se realizează prin forare și dinamitare, iar grosimea rocilor dinamitate trebuie să fie optimă. Dimensiunea maximă admisibilă a bulgărilor din masa de rocă explodată este determinată de parametrii vehiculelor de transport, ai concasoarelor și ai altor dispozitive de recepție, precum și de condițiile de funcționare ale echipamentelor.

Dimensiunea liniară maximă admisibilă a unei bucăți de rocă, m, este egală cu

- pentru excavatoare cu o singură cupă (încărcătoare) lmax< 0,8 (q)1/3;

- pentru vehiculele de transport lmax< 0,5 (Q) 1/3;

- pentru transportul pe bandă rulantă lmax ≤ 0,5 BЛ-0,1;

- pentru concasoare lmax ≤ 0,75 ВД;

unde q — capacitatea cupei excavatorului (încărcătorului), m 3 ; Q — capacitatea autobasculantei sau a caroseriei autobasculantei, m 3 ; BЛ— lățimea benzii transportoare, m; BД — lățimea deschiderii de primire a concasorului, m.

Piesele cu dimensiuni mai mari decât cele admise se numesc supradimensionate; acestea sunt supuse unei concasări suplimentare. Se folosesc diferite metode de distrugere explozivă a rocilor (fig. 5.11). În majoritatea carierelor și în diverse condiții se folosesc încărcături de foraj. Parametrii principali ai sondelor explozive includ adâncimea, diametrul și unghiul de înclinare (Fig. 5.12). Adâncimea găurii de sondă L este determinată de înălțimea cornișei explodate H, unghiul de înclinare a găurii de sondă față de orizont a și valoarea surubului găurii de sondă lper sub fundul cornișei. Supraîncărcarea este necesară pentru distrugerea calitativă a rocilor de la baza cornișei.

Obturația forajului trebuie să fie densă, iar lungimea sa ℓlungimea forajului ℓ — suficientă pentru a preveni scurgerea produselor de explozie, ejecția rocilor și formarea unei unde puternice de șoc aerian. Nisipul și finele de foraj cu dimensiuni ale particulelor de până la 50 mm sunt utilizate pentru astuparea găurilor de foraj.

Se disting foraje orizontale, înclinate și verticale. Forajele verticale sunt utilizate în principal în prezent. Încărcătura explozivă din foraj poate fi continuă sau dispersată, iar dispunerea forajelor în cadrul blocului de explozie — pe un singur rând și pe mai multe rânduri.

Parametrii încărcăturilor explozive într-o dispunere pe un singur rând sunt: distanța dintre găurile dintr-un rând a, iar într-o dispunere pe mai multe rânduri — distanța dintre găurile a, distanța dintre rândurile b și numărul de rânduri n.

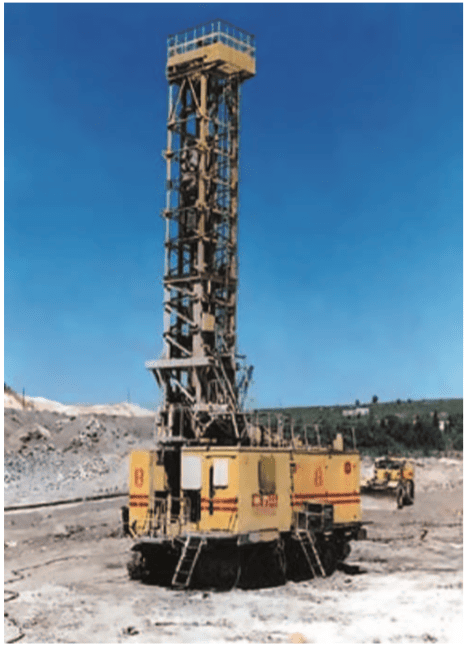

Distanța orizontală de la axa găurilor de foraj până la marginea inferioară a eșalonului W se numește linia de rezistență de-a lungul fundului eșalonului.

Forajul și dinamitarea este un complex de forare și dinamitare a sarcinilor de foraj. Forarea găurilor de sondă pe cornișă se realizează pe unul, două sau trei rânduri cu ajutorul mașinilor rotative sau rotativ-percutoare, care se împart în mașini de forat cu șurub și mașini de forat cu con. Mașinile de găurit cu șurub de tipul SBShSBR-125 și SBR-160 (fig. 5.13) sunt utilizate pentru foraje înclinate și verticale cu diametrul de 125-160 mm și adâncimea de până la 25 de metri. Mașinile de forat cu mărgele sunt utilizate pe formațiuni stâncoase puternice și au ca instrument de lucru burghie rotativă — burghie cu mărgele cu dinți din carbură. Mașinile sunt subdivizate în ușoare, medii și grele. Ușoare (până la 40 de tone) sunt mașinile SBSH-200 (dpătrat=150-200 mm); la medii (până la 60 de tone) — 2SBSH-200N, SBSH-250MN, SBSH-25OK (d squvpătrat=220-270 mm); grele (până la 120 tone) — SBSH-320 și SBSH-400 pentru forarea de găuri cu diametrul de până la 400 mm. Utilajele au deplasare pe șenile. Puțurile sunt forate vertical sau oblic până la 60 m adâncime.

Pentru operațiunile de dinamitare, explozivii utilizați sunt în principal explozivi granulari (granule, igdanite) și, mai rar, explozivi sub formă de pulbere (amoniți, amoniți). Detonarea încărcăturilor se face în principal cu ajutorul cablului de detonare sau electric.

Procesele auxiliare la distrugerea explozivilor includ operațiunile de încărcare și descărcare, transportul explozivilor la locul de încărcare, încărcarea și astuparea forajului. Livrarea materialelor explozive în carieră și încărcarea forajelor se realizează cu ajutorul mașinilor de încărcat MZ-3, MZ-4 și altele. Productivitatea pe schimb a mașinilor de încărcat este de 15-20 de tone. Gropile sunt astupate cu ajutorul utilajelor de fund de puț ZS-2 și ZS-1B, care transportă și toarnă materialul de fund de puț în puț. Productivitatea acestora este de până la 150 de puțuri pe schimb.

Operațiuni de excavare și încărcare

Excavarea și încărcarea rocilor — separarea din masiv a rocilor moi sau a celor puternice, slăbite în prealabil, cu încărcarea ulterioară în mijloace de transport sau direct în groapa de gunoi. Excavatoarele sunt utilizate ca principal mijloc de mecanizare, în acest caz excavarea și încărcarea fiind fuzionate într-un singur proces — lucrări de excavare și încărcare.

Un excavator este o mașină autopropulsată cu funcționare ciclică sau continuă. Acestea pot fi cu o singură cupă sau cu mai multe cupe. Excavatoarele ciclice (cu o singură cupă) efectuează secvențial operații de săpare și deplasează masa de rocă în cupă, rotindu-se în jurul axei acesteia. Excavatoarele cu mai multe cupe cu acțiune continuă (cu lanț, rotative) efectuează săpături și încărcarea masei de rocă ca urmare a deplasării cupei pe o traiectorie circulară.

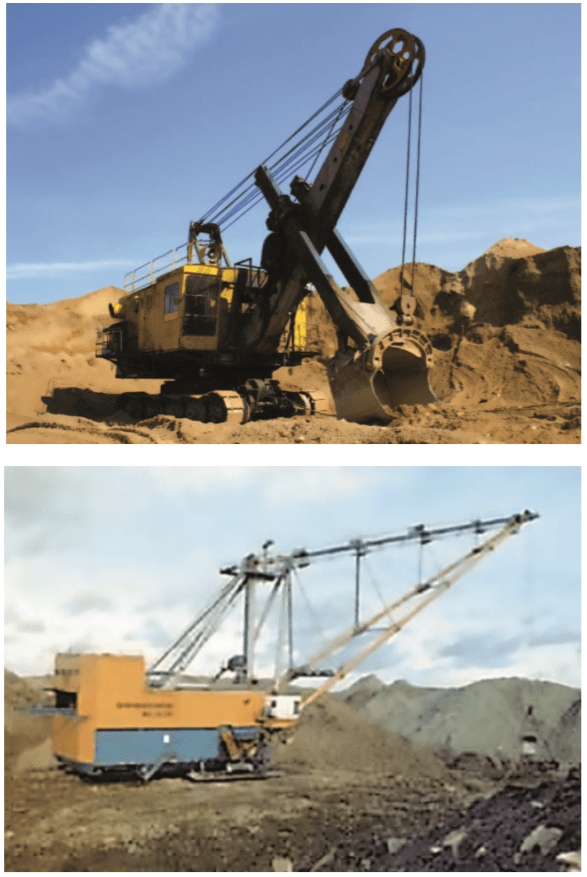

Cele mai importante tipuri de excavatoare cu o singură cupă sunt lopata mecanică directă și inversă și dragline (fig. 5.14).

La lopata mecanică, cupa este fixată rigid pe mâner. La dragline, cupa este suspendată de braț pe o frânghie de oțel. Dintre excavatoarele cu conexiune rigidă, cele mai utilizate sunt excavatoarele pe șenile: EKG4,6B (5A), EKG-8i, EKG-12,5, EKG-20, precum și excavatoarele hidraulice (directe și retroexcavatoare): EG-8, EG-12 și EG-20. Particularitatea excavatoarelor hidraulice este utilizarea acționării hidraulice a echipamentului de lucru, a mesei turnante și a mecanismului de deplasare. Acționarea hidraulică asigură mobilitatea simultană a brațului, a brațului și a cupei, precum și o forță de săpare mai mare.

Excavatoarele pe șenile (EVG) tip EVG-35/65, EVG-15/40, EVG100/100 au un braț și un braț de lungime mărită și sunt proiectate în principal pentru transportul direct al rocilor la groapa de gunoi. Toate excavatoarele se deplasează pe șenile.

Draglinele sunt utilizate pe scară largă printre excavatoarele cu cablu. Draglinele — excavatoare pe jos de tipul ESh-10/60, ESh-15/90, ESh-100/100 — sunt utilizate în cariere pentru transferul rocilor de acoperire în spațiul excavat de pe fronturile situate atât sub, cât și deasupra orizontului de instalare a excavatorului. Sunt produse dragline de mers pe jos cu o capacitate a cupei de la 4 la 120 m 3 și o lungime a brațului de până la 125 m.

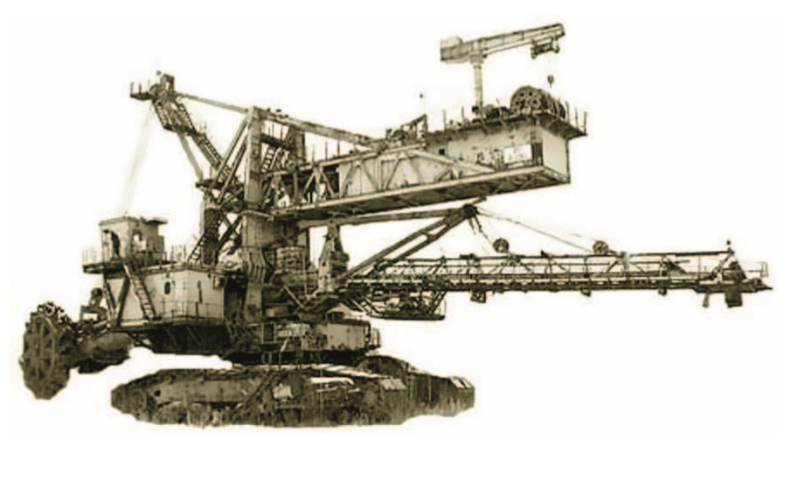

Cele mai importante tipuri de excavatoare cu cupe multiple sunt cele cu lanț și cele rotative (fig. 5.15 și 5.16).

Excavatoarele rotative de tip ER au o roată rotativă cu diametrul de la 2,5 la 18 m cu cupe montate la capătul brațului. Numărul de cupe de pe rotor variază de la 6 la 12, iar capacitatea cupei de la 300-800 la 4000-8000 litri. Excavatoarele sunt de capacitate mică (până la 630 m 3 /h), medie (630-2500 m 3 /h), mare (2500-5000 m 3 /h), heavy-duty — cu productivitate de peste 5000 m 3 /h (Fig. 5.16).

Marca modelului are următoarele denumiri: 1600 — capacitatea găleții, litri; 40 — înălțimea de culegere, m; 10 — adâncimea de culegere, m; 31 — cursa de extensie a brațului, m. Roata rotorului are un diametru de 11,5 metri și transportă 10 găleți.

Principalul lucru pentru excavatoarele cu cupe multiple și rotative este că funcționarea lor se bazează pe fluxul întregului complex de procese de producție de excavare, transport, descărcare și descărcare. Aplicarea acestor mașini este posibilă numai pe roci friabile sau friabile și numai în sezonul cald.

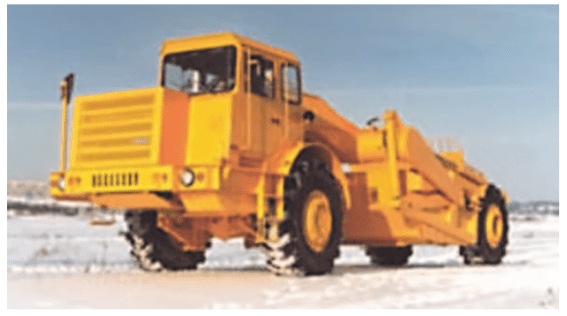

Răzuitoarele pe roți și încărcătoarele cu o singură cupă sunt utilizate ca principal echipament de excavare-încărcare la carierele deschise cu un volum anual de lucrări de până la 3 milioane de tone și o distanță de transport de 0,3-0,5 km. Racleta poate fi trasă de un tractor K-700, de camioane MAZ sau BelAZ. Capacitatea cupei unui răzuitor este de 6-15 m 3 , iar la răzuitoarele puternice — de la 15 la 40 m 3 . Productivitatea racletelor cu o capacitate a cupei de 15 m 3 este de la 250 la 400 m 3 /h (fig. 5.17).

Încărcătorul cu o singură cupă este un șasiu autopropulsat pe roți cu un braț coborâtor, la capătul căruia este articulată cupa (Fig. 5.18).

Lucrări de transport

Transportul în carieră este un complex de mijloace de deplasare a masei de rocă (materiale de acoperire și minerale) de la fronturi la punctele de descărcare. Este o verigă în procesul tehnologic general și unul dintre cele mai costisitoare și cu cea mai mare intensitate a forței de muncă. Transportul și lucrările auxiliare aferente reprezintă 45-50%, iar în unele cazuri 65-70% din costurile totale ale extracției mineralelor.

Transportul pe calea ferată este recomandat pentru a fi utilizat la exploatările deschise cu o cifră de afaceri anuală mare (25 de milioane de tone și mai mult), cu o lungime de transport de 4 km și mai mult. Transportul feroviar necesită o lungime mare a frontului de lucru pe cornișe (nu mai puțin de 300-500 m), curbe cu rază mare (nu mai puțin de 100-120 m), mici ridicări și denivelări ale șinelor (până la 20-30 ‰). Atunci când se utilizează cele mai recente unități de tracțiune și denivelări ale șinelor de până la 60 ‰, adâncimea de aplicare a transportului feroviar crește până la 300-350 de metri.

Mijloacele de transport feroviar sunt căile ferate și materialul rulant. Șinele de cale ferată la cariere sunt staționare și temporare, mutate periodic ca urmare a mișcării frontului de lucrări pe cornișe. Ecartamentul șinelor este de 1524 mm.

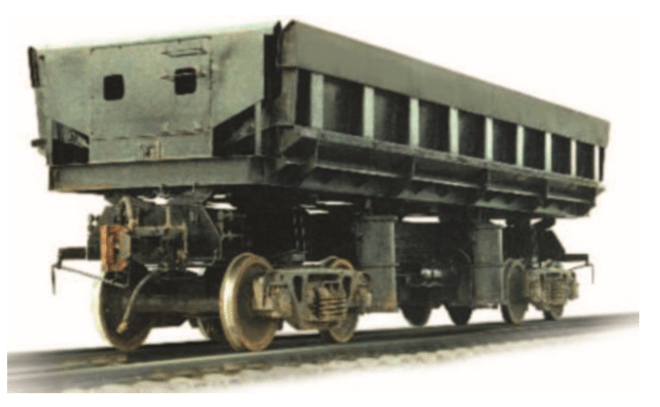

Materialul rulant tehnologic este format din locomotive și vagoane. Ca locomotive sunt utilizate locomotive electrice, locomotive diesel, unități de tracțiune. Locomotivele electrice de contact D-94, D-100M, EL-1, 13E-1 funcționează pe curent continuu cu tensiunea 1500-3000 V (fig. 5.19). Locomotivele Diesel exclud prezența rețelei de contact, au randament ridicat egal cu 24-26 %. Unitățile de tracțiune OPE-1, OPE-2 sunt o combinație între o locomotivă electrică de comandă, o secțiune autonomă de putere (secțiune diesel) și mai multe autobasculante motorizate. Pentru transportul masei de rocă se utilizează autobasculantele VS-60, VS-105, VS-180 — vagoane autodescărcabile cu descărcare pe două fețe cu o capacitate de transport de 60-105 și 180 tone (fig. 5.20).

Transportul auto este utilizat în carierele mici și mijlocii cu o cifră de afaceri de până la 15 milioane de tone pe an. În ultimii ani, domeniul de aplicare a fost extins semnificativ (până la 70 de milioane de tone pe an și mai mult). Avantaje: flexibilitate, manevrabilitate, independența operării autobasculantelor, raze de întoarcere de 15-25 m, înălțimi și pante de până la 80-120 ‰. Dezavantaje: costuri mai mari pentru transportul unei tone de masă de rocă în comparație cu transportul feroviar, dependența de condițiile meteorologice.

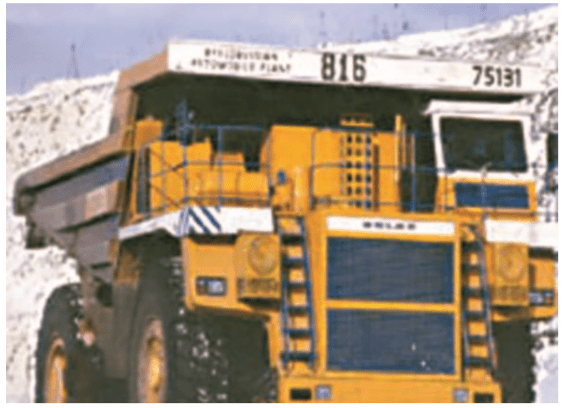

Materialul rulant al vehiculelor de carieră este reprezentat de autobasculante și semiremorci. Autobasculantele de tip BelAZ cu capacitatea de încărcare utilă de 40, 75, 110 și 180 de tone sunt cele mai utilizate pentru transportul stratului de steril (Fig. 5.21). Pentru transportul cărbunelui se utilizează camioane de cărbune — autobasculante de tip BelAZ cu o capacitate de încărcare de 40 și 105 tone și semiremorci — camioane de cărbune de tip BelAZ cu o capacitate de încărcare de 120 tone cu descărcare pe fund.

Transportul pe bandă transportoare este larg răspândit în exploatările în carieră pentru livrarea minereurilor moi și slăbite, a cărbunelui și a rocilor. La exploatările în mină deschisă se utilizează transportoare cu bandă cu o lățime a benzii de 900-2200 mm.

Avantajele transportului pe bandă transportoare: posibilitatea de a depăși înălțimi mari (18-20°) și, prin urmare, de a reduce volumul lucrărilor miniere și de capital; continuitatea transportului masei de rocă, ceea ce permite creșterea coeficientului de utilizare a excavatoarelor până la 0,85; posibilitatea automatizării complete și un personal redus de întreținere.

Grosimea bucăților de minereu care ajung pe banda transportoare nu trebuie să depășească 300-350 mm, motiv pentru care uneori concasoarele sunt instalate în gropi deschise. La temperaturi scăzute (minus 40-45 °C) se folosesc benzi speciale rezistente la îngheț. Curelele de înaltă rezistență sunt realizate cu garnituri din țesături sintetice precum capron și nailon, precum și din fibre anidice. Țesăturile sintetice au elasticitate ridicată și rezistență la umiditate, pe lângă rezistența ridicată, astfel încât nu își pierd flexibilitatea la temperaturi scăzute. Durabilitate foarte mare au centurile de tracțiune din cauciuc, al căror cadru este realizat din cabluri de oțel, țesute din fire subțiri și așezate într-un singur strat.

Productivitatea transportoarelor variază de la 300 la 15 000 de tone pe oră.

În practică, diverse combinații ale sistemelor de transport de bază de mai sus sunt utilizate pe scară largă — transport combinat, inclusiv utilizarea instalațiilor de sărituri etc.

Operațiuni de descărcare

O consecință inevitabilă a operațiunilor de decopertare, minerit și pregătire este necesitatea de a elibera la suprafață un anumit volum de deșeuri de rocă.

În mineritul subteran, pentru fiecare 1 000 de tone de minerale extrase, între 10 și 50 de tone de deșeuri de rocă sunt plasate la suprafața solului sub formă de depozite.

În cazul exploatării minereurilor la suprafață, de exemplu a zăcămintelor de minereuri, volumul de steril extras și depozitat în gropi de gunoi este de câteva ori mai mare decât volumul de minerale exploatate și incomensurabil mai mare decât în mineritul subteran. În minele mari cu carieră deschisă, volumul operațiunilor de descărcare ajunge uneori la zeci de milioane de metri cubi pe an.

Depozitarea este un ansamblu de operațiuni de producție pentru primirea și așezarea stratului de steril într-o zonă specială a lotului minier.

Instalațiile tehnice și mijloacele de mecanizare a operațiunilor de descărcare constituie instalațiile de descărcare ale unei cariere.

Organizarea operațiunilor de descărcare determină productivitatea echipamentelor de decopertare și transport și, în consecință, întregul complex de operațiuni de decopertare și exploatare. Ponderea specifică a lucrărilor de descărcare în suma cheltuielilor pe 1 m 3 de steril este în medie de aproximativ 20 %, iar în cazul rocilor moi ajunge la 30 %. Prin urmare, toți indicatorii tehnici și economici principali ai exploatării carierei depind foarte mult de alegerea corectă a metodei de descărcare.

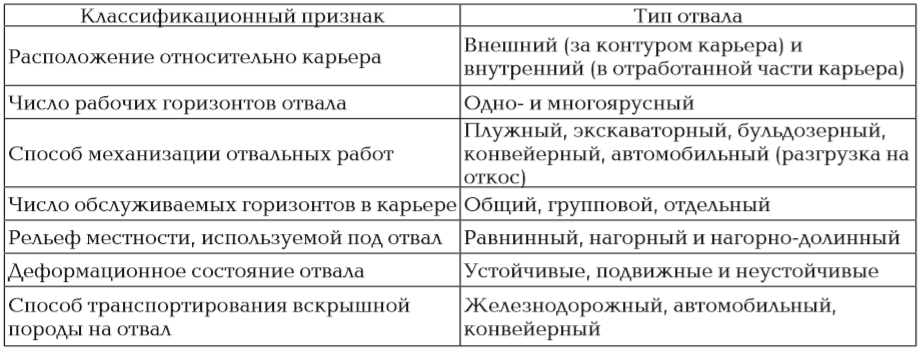

În ceea ce privește conturul carierei, după cum s-a menționat mai sus, există două tipuri de depozite în funcție de locație: externe și interne. Depozitele interne sunt depozitele situate în spațiul exploatat; externe — în afara conturului carierei (fig. 5.22).

Depozitele interne se formează în principal în cazul sistemelor de depozitare fără transport și cu transport și în anumite condiții miniere și geologice (depozite orizontale sau ușor înclinate până la 15°). Costul lucrărilor de decopertare în depozitele interne este mult mai scăzut, iar organizarea și producția acestora sunt simple. Cu toate acestea, din cauza condițiilor limitate de aplicare a depozitelor interne, acestea sunt rar utilizate în practică.

Depozitele externe se formează, de obicei, folosind terenul, pantele munților, râpele, defileurile, vechile exploatări, situate cât mai aproape posibil de carieră și astfel încât transportul rocilor de la carieră la depozit să se realizeze în pantă.

De obicei, carierele mari creează fie o groapă de gunoi pe mai multe niveluri cu mai multe fundături, fie mai multe gropi de gunoi.

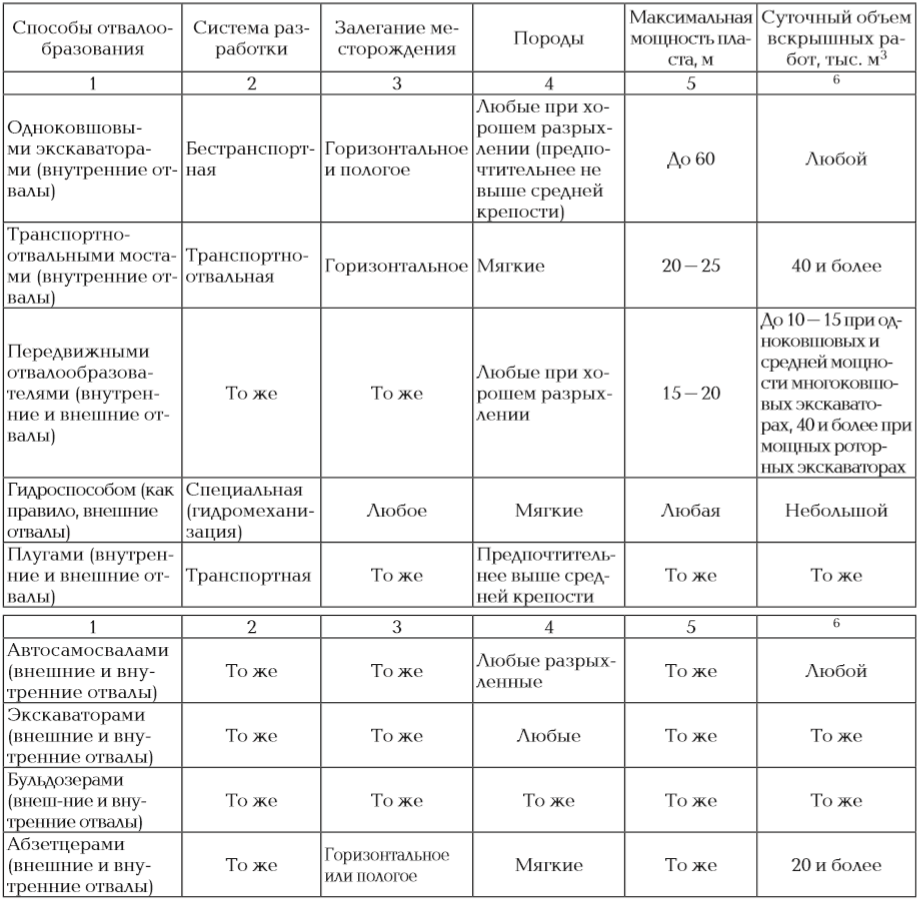

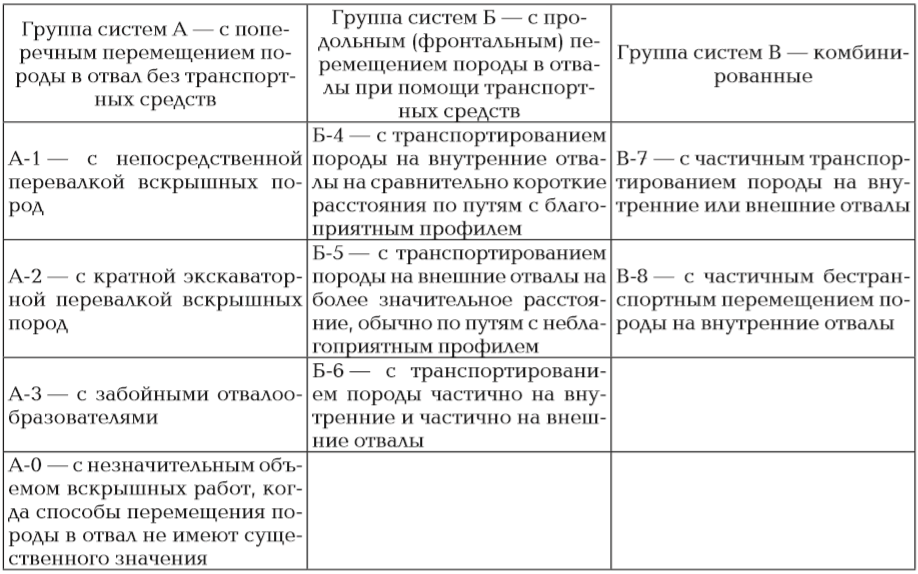

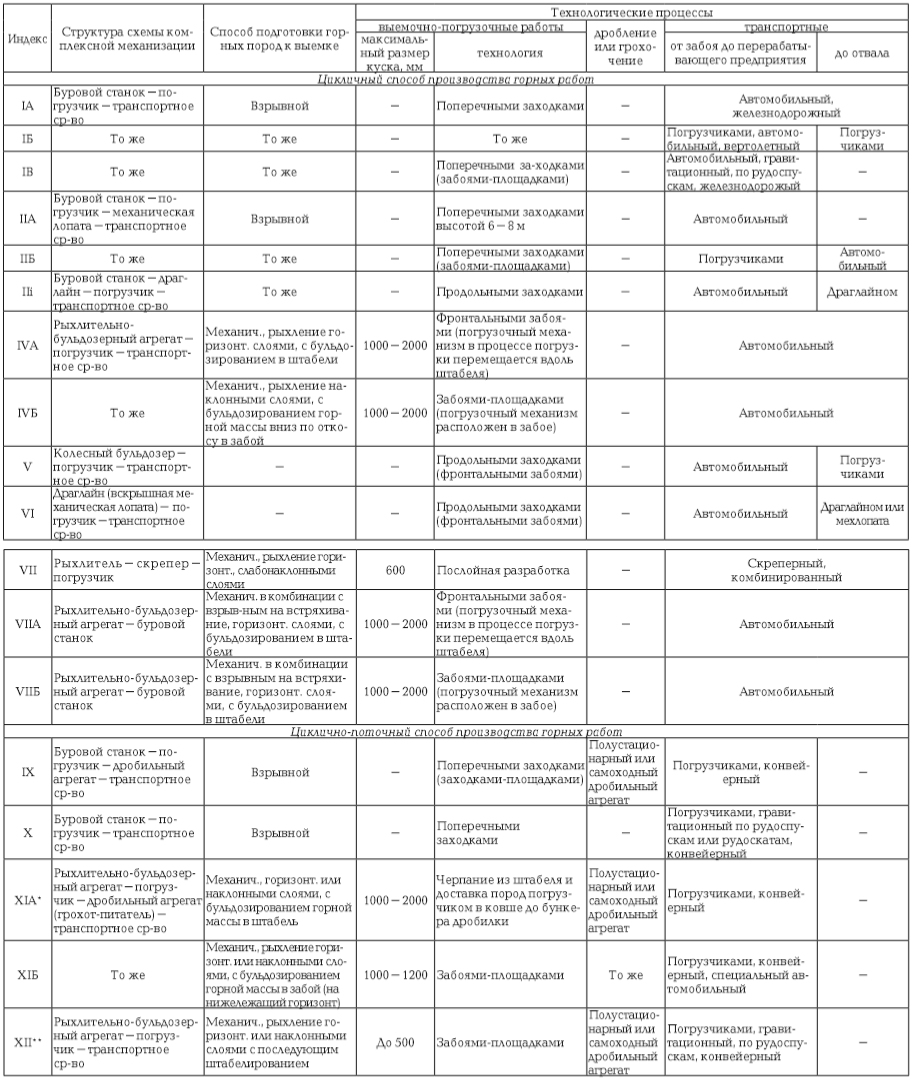

Există mai multe metode de bază de descărcare, care diferă în funcție de echipamentul minier utilizat (tabelul 5.1).

Metodele de descărcare sunt selectate în funcție de condițiile de apariție a minereurilor, relieful, caracteristicile rocilor, particularitățile climatice și hidrogeologice ale zonei. Toată varietatea de condiții posibile de formare și proiectare a haldei de steril sunt sistematizate în clasificarea acad. N.V. Melnikov (tabelul 5.2).

Metodele de descărcare și mijloacele de mecanizare a operațiunilor de descărcare trebuie să asigure depozitarea neîntreruptă a rocilor.

Depozitele de roci trebuie să aibă o capacitate suficientă, să fie situate la o distanță minimă de zonele de încărcare a rocilor, să fie amplasate în zone fără minereu (fără cărbune), să nu interfereze cu desfășurarea operațiunilor miniere în carieră deschisă și să fie formate ținând seama de cerințele de siguranță, ecologie și regenerare.

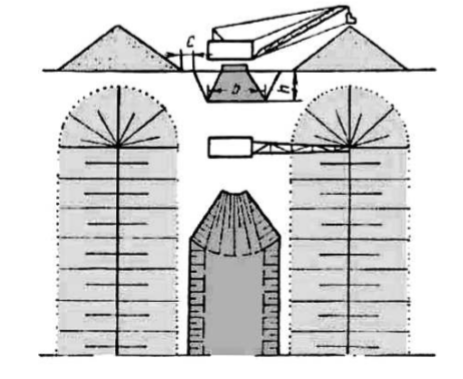

Complexul de lucrări de descărcare include descărcarea rocilor, nivelarea cornișei de descărcare și formarea unei berme de siguranță sau așezarea rocilor în groapă de către un excavator, stivuitor, abzetzer, autobasculantă și mutarea comunicațiilor de transport într-o nouă poziție.

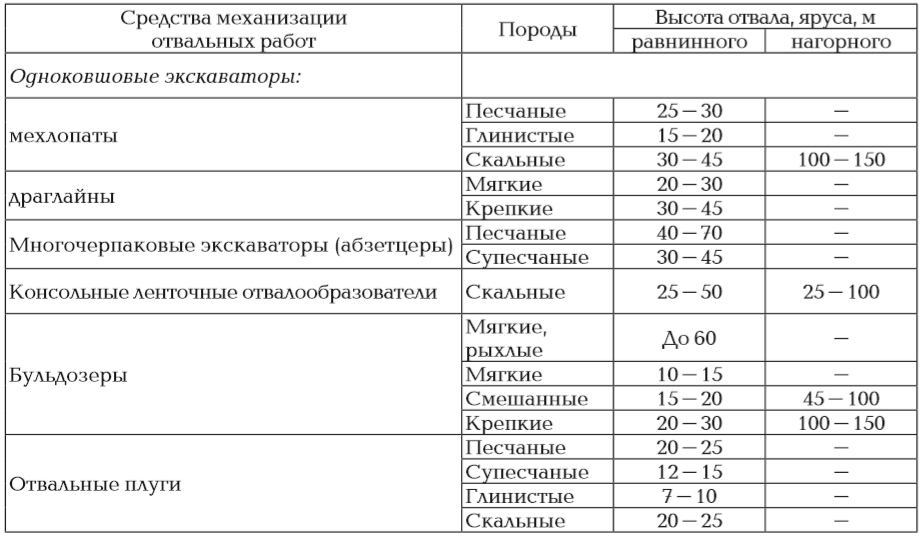

Înălțimea depozitelor de roci este unul dintre cei mai importanți parametri care caracterizează starea și stabilitatea acestora. În practică, înălțimea depozitelor de câmpie este de obicei mai mică decât cea a depozitelor de munte (tabelul 5.3). De fapt, înălțimea gropilor poate fi apropiată de înălțimea limită a unui terasament stabil realizat din aceste roci, diferind de aceasta (luând în considerare factorul de stabilitate) cu 20-30 % într-o măsură mai mică, ceea ce garantează starea de stabilitate a gropii.

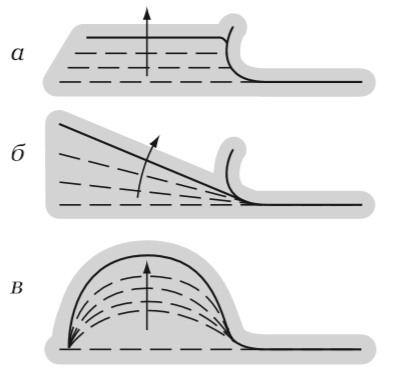

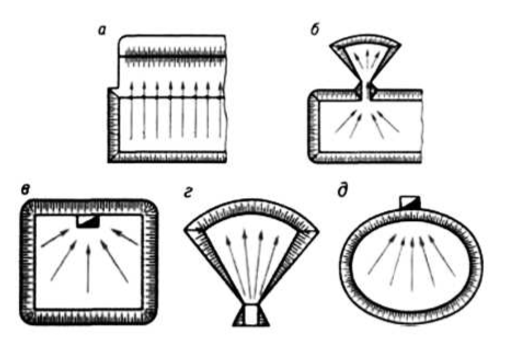

În funcție de tipul principal de echipament minier utilizat în descărcare, se disting depozitele cu excavator, plug și buldozer. Deoarece în procesul de dezvoltare a gropilor de gunoi frontul de descărcare se deplasează de-a lungul unor scheme diferite, gropile de gunoi se disting după modul lor de formare: paralele (Fig. 5.23, a), în evantai (Fig. 5.23, b), curbilinii (Fig. 5.23, c), la dezvoltarea completă transformându-se într-un inel.

În primul caz, descărcarea are loc în benzi paralele de-a lungul axei șinelor de descărcare în punctul mort al acestora. În cazul plăcilor de turnare în formă de evantai, lățimea benzilor crește spre capătul lor; mișcarea șinelor are loc în jurul unui punct fix, dispunerea șinelor plăcilor de turnare fiind, de asemenea, fără ieșire. Cu schema în formă de evantai, mișcarea șinelor este simplificată. Depozitele de deșeuri circulare sunt construite concentric, iar trenurile încărcate și goale nu au direcții opuse de deplasare.

În schemele de dezvoltare paralelă și în evantai, frontul de descărcare se scurtează treptat (dacă nu este contracarat prin măsuri speciale). Acest lucru poate fi evitat în cazul deversării curbilinii a deșeurilor.

Platformele pentru excavatoare (Fig. 5.24, 5.25) au devenit foarte răspândite în perioada postbelică. Acestea sunt utilizate numai pentru transportul feroviar. Schema curbilinie este utilizată de obicei pentru bascularea excavatoarelor. Lucrările la groapa de gunoi se desfășoară după cum urmează. Roca din autobasculante este descărcată pe platforma intermediară a gropii de gunoi, care este situată la un pas sub nivelul căii ferate. Excavatorul amplasat pe șantier, retrăgându-se treptat de-a lungul liniei de cale ferată, sapă roca în tălpile inferioare și superioare. Odată ce șanțul excavatorului ajunge la capătul gropii de gunoi, calea ferată este mutată într-o nouă poziție, iar excavatorul începe să umple un nou șanț.

Depozitele cu pluguri, precum și depozitele cu excavatoare, sunt utilizate în transportul feroviar. De regulă, descărcarea cu plug se realizează în evantai (sau schemă curbiliniară). Trenurile încărcate cu rocă ajung la groapa de gunoi de-a lungul căii ferate situate de-a lungul marginii superioare a acesteia. Autobasculantele sunt descărcate direct deasupra pantei frontului de deversare. După o anumită perioadă de timp, zona dintre calea ferată și fața depozitului devine atât de largă încât roca începe să rămână pe ea, acoperind șinele și împiedicând autobasculantele să descarce. Pentru a continua descărcarea, este necesar să se arunce „capacul” sub versant și să se mute șinele la marginea superioară a acestuia. În acest scop, se utilizează un plug cu lamă.

Traversele buldozer (figurile 5.26 și 5.27) sunt utilizate pentru transportul rutier. Buldozerele planifică plinta în direcția perpendiculară pe marginea plintei. De obicei, tăvălugul este împărțit în secțiuni separate: de descărcare, planificată și de rezervă. Lungimea totală a frontului de descărcare, în funcție de numărul de basculante care operează simultan, variază între 100 și 500 de metri. Productivitatea buldozerelor pe basculantă ajunge la 300 m 3 pe schimb. Buldozerele sunt, de asemenea, utilizate pentru construcția și repararea drumurilor de turnare, dar și a celor de carieră.

Printre avantajele descărcării cu buldoexcavator se numără capacitatea de a crea cornișe înalte (cu roci stabile în medie 20-40 m), ceea ce crește semnificativ capacitatea de recepție a gropii de gunoi, ușurința construirii gropii de gunoi și a lucrărilor pe aceasta, costuri mici de capital și de exploatare; manevrabilitatea echipamentelor.

Hidromecanizarea operațiilor de descărcare este posibilă în cazul unor straturi de acoperire libere, cu rezerve suficiente de apă în zona planificată pentru descărcare.

Depozitele externe sunt utilizate în exploatarea zăcămintelor în pantă și în pantă abruptă. Lopețile mecanice, draglinele, plugurile cu lamă, abzetzerii și buldozerele sunt utilizate pentru a stoca rocile atunci când sunt transportate la depozitele externe. Atunci când se transportă roci pe calea ferată, descărcarea se face cel mai frecvent cu excavatoarele EKG-8i și EKG-12.5.

Pentru deplasarea rocilor către depozitele interne se utilizează dragline puternice cu o capacitate a cupei de 25-80 m 3 și o lungime a brațului de până la 100 m (ESH-25/100, ESH80/100); lopeți mecanice cu o capacitate a cupei de 35 m 3 și o lungime a brațului de până la 65 m (EVG-35/65, EVG-100/70).

Stivuirea la transportul pe bandă rulantă se realizează cu ajutorul stivuitoarelor cu bandă în consolă, care primesc, transportă și stivuiesc roca în groapa de gunoi (Fig. 5.28).

Refacerea și utilizarea zonelor perturbate de exploatările miniere cu carieră deschisă

Recultivarea înseamnă refacerea terenurilor perturbate în scopul utilizării lor în alte sectoare ale economiei naționale.

Ca urmare a recuperării, se pot forma terenuri adecvate pentru agricultură și silvicultură, recreere, rezervoare de apă, locuințe și construcții industriale. Cu toate acestea, este necesar să se pună accentul pe crearea celor mai valoroase și productive terenuri.

În funcție de scopul urmărit, se disting următoarele tipuri de regenerare:

- agricultură — crearea de terenuri adecvate pentru culturi agricole, livezi, pășuni și fânețe;

- silvicultură — crearea de plantații forestiere în scopuri specifice (protecția solului, protecția apelor, climă, parcuri forestiere și parcuri), precum și păduri de lemn pentru întreprinderi

- protecția mediului — crearea de zone de recreere, amenajarea gropilor de gunoi care poluează mediul, etc.;

- gestionarea apei — crearea de rezervoare de apă în diverse scopuri (rezervoare pentru creșterea peștilor și vânatului etc.)

- construcții — pregătirea terenurilor pentru construcții de locuințe și industriale, precum și pentru instalații sportive.

Restaurarea completă a terenurilor se realizează, de regulă, în cadrul procesului de exploatare minieră și de recultivare biologică.

Exploatarea minieră și reculularea tehnică reprezintă un ciclu de operațiuni miniere pentru pregătirea terenurilor perturbate în vederea utilizării în economie. Aceasta include: nivelarea grămezilor de steril, aplatizarea pantei, așezarea de roci fertile pentru a crea un strat de vegetație, lucrări de regenerare și construcția de drumuri.

Recuperarea biologică se realizează după finalizarea exploatării miniere și a recuperării tehnice. Aceasta constă în restabilirea fertilității și perturbarea biologică a terenurilor, crearea de terenuri agricole și forestiere, creșterea peștilor în corpurile de apă, a vânatului în păduri, crearea de peisaje favorabile vieții umane.

Pentru a mecaniza toate lucrările de regenerare se folosesc raclete, buldozere, excavatoare și autobasculante, precum și echipamente de decopertare de bază.

Sisteme de minerit de suprafață

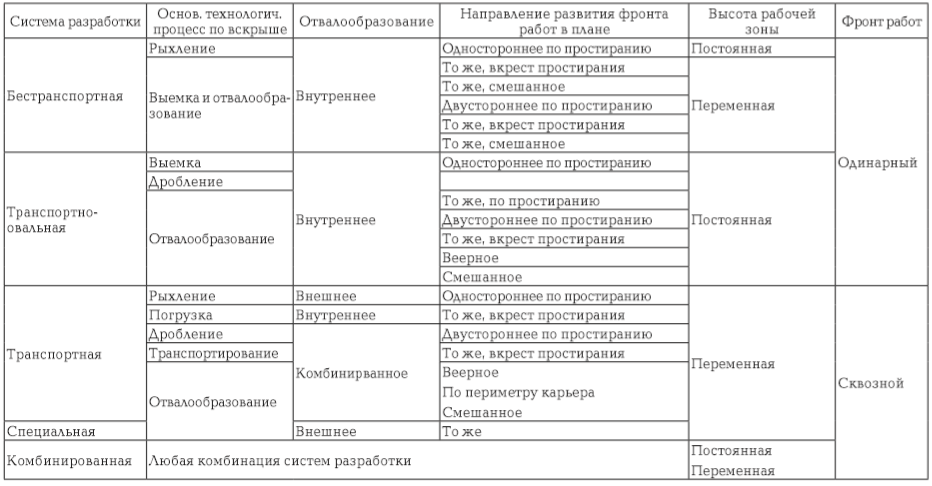

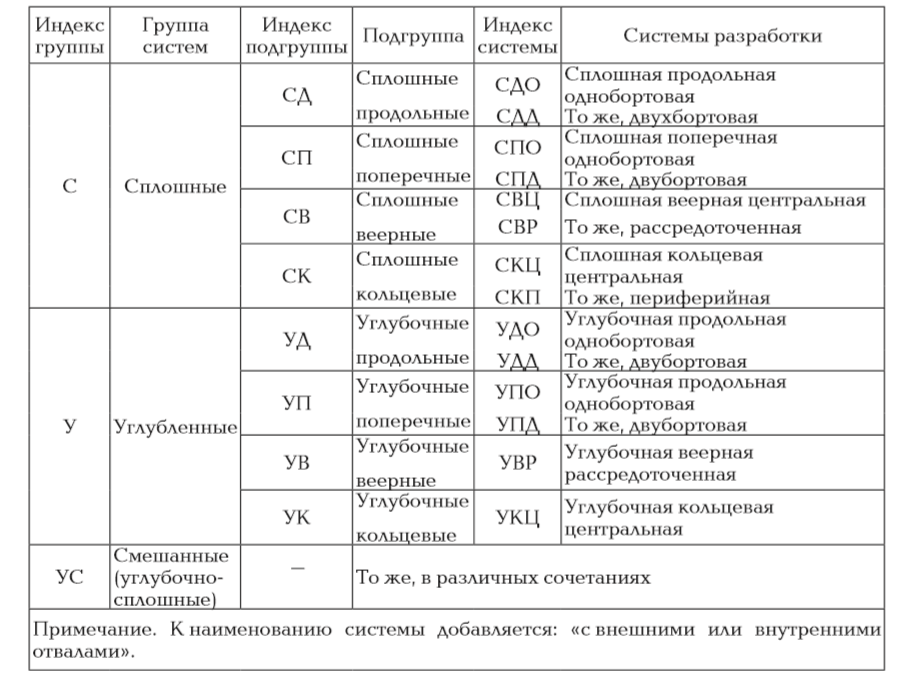

Sistemul de exploatare minieră la suprafață reprezintă o anumită ordine de îndeplinire în timp și spațiu a lucrărilor de pregătire, decapare și exploatare pe cornișele orizontului de lucru. Clasificările existente ale sistemelor de exploatare pot fi împărțite în două grupe:

- în funcție de modul de realizare a lucrărilor de decopertare și în funcție de modul de deplasare a rocilor la halde;

- în funcție de ordinea operațiilor de supraîncărcare și de exploatare, de direcția de deplasare a fronturilor și de metoda de decopertare.

Cele mai frecvente sunt clasificările Prof. E.F. Sheshko (tabelul 5.4) și Acad. N.V. Melnikov (tabelul 5.5) în funcție de direcția de deplasare a stratului de steril în halde; Acad. V.V. Rzhevskii — în funcție de direcția de deplasare a frontului minier (tabelul 5.6).

Principala caracteristică de clasificare în primele două cazuri este metoda de transport a deșeurilor de roci. În funcție de această caracteristică, toate sistemele sunt împărțite în sisteme fără transport, sisteme de transport și sisteme combinate.

Sistemele miniere fără transport se caracterizează prin faptul că materialul de umplutură este transportat de excavatoare sau stivuitoare la depozitele interne. În sistemul de exploatare cu transfer direct al stratului de steril cu excavatoare, stratul de steril este deplasat de la front la groapa de gunoi de către excavatoare, meclopate sau dragline, care sunt în același timp și excavatoare de descărcare (fig. 5.29).

În sistemul de dezvoltare cu transfer de suprasarcină cu excavatoare multiple, deplasarea rocilor de suprasarcină de la front la groapa de gunoi este realizată de excavatoare de suprasarcină și de groapă de gunoi care lucrează împreună (fig. 5.30, 5.31).

În sistemul de dezvoltare cu manipulare a suprasarcinei cu ajutorul stivuitoarelor (fig. 5.29), rocile sunt deplasate de la front la groapa de gunoi cu ajutorul stivuitoarelor cantilever și a podurilor de transport și de descărcare.

În toate sistemele fără transport, roca este deplasată pe front, adică pe distanța cea mai scurtă. Prin urmare, aceste sisteme sunt simple și economice. Domeniul de aplicare este la unghiuri de înclinare ușoare ale formațiunilor (până la 12°) și la capacități nu prea mari. Aceste sisteme se caracterizează printr-o legătură strictă între operațiunile de decopertare și cele miniere, deoarece cantitatea de rezerve care trebuie decopertată este limitată de parametrii de funcționare și de capacitatea utilajelor de decopertare și de descărcare.

Sistemele de transport se caracterizează prin transportul materialului de umplutură cu ajutorul vehiculelor.

Într-un sistem de exploatare cu transport la depozite interne, stratul de piatră este transportat pe o distanță relativ scurtă de-a lungul unui profil favorabil, de obicei fără o ridicare în direcția de încărcare. Sistemul cu transport de rocă la depozite externe se caracterizează prin deplasarea stratului de steril pe distanțe considerabile: 2-4 km pentru transportul rutier și până la 10 km pentru transportul feroviar.

Stânca este transportată pe șine cu o creștere în direcția de încărcare. Sistemul cu transport de rocă parțial către depozite interne și parțial către depozite externe are caracteristicile primelor două sisteme din această grupă.

Sistemele de transport sunt mai complexe decât sistemele fără transport și mai puțin economice. Ele pot fi utilizate în orice condiții de apariție a zăcământului, de aceea sunt foarte răspândite. În acest caz, legătura dintre frontul de decopertare și cel de exploatare este mai puțin rigidă, iar cantitatea necesară de rezerve poate fi decopertată în funcție de necesități.

Sistemele miniere combinate combină caracteristicile sistemelor miniere de netransport și de transport. Pe baza predominanței relative a transbordării sau a transportului, se disting un sistem cu transport parțial al deșeurilor de rocă către depozite interne sau externe și un sistem cu transbordare parțială a rocii către depozite interne. Avantajul acestui sistem constă în faptul că transportul parțial al rocilor, de obicei din cornișele superioare, sporește posibilitatea de a utiliza avantajele sistemelor miniere fără transport. Utilizarea parțială a transferului de rocă către depozitele interne, de obicei de pe fronturile inferioare ale carierei, îmbunătățește performanța sistemelor de transport, deoarece transportul de pe fronturile inferioare este cel mai dificil.

Complexitatea relativă și rentabilitatea sistemelor miniere combinate depind de proporția de transport și tractare implicate. Cu cât un volum mai mare de rocă va fi exploatat prin sisteme fără transport, cu atât mai economic este sistemul de exploatare combinată.

Elementele și parametrii sistemului de dezvoltare vor fi luate în considerare pe exemplul sistemelor de transport, deoarece, datorită universalității lor, aceste sisteme sunt cele mai răspândite: în industria cărbunelui peste 60 %, până la 90 % în industria minereurilor de fier și aproape 100 % în carierele deschise pentru extracția minereurilor de metale neferoase.

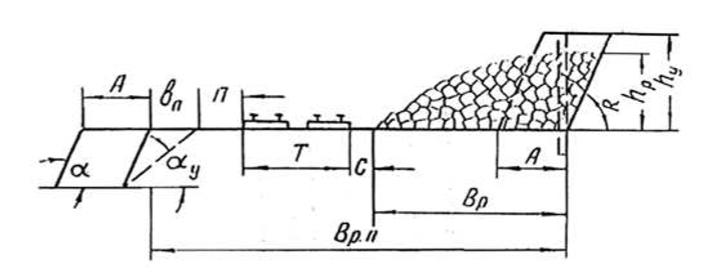

Sistemele de dezvoltare a transportului sunt caracterizate de următoarele elemente, parametri și indicatori specifici (Fig. 5.32).

Elemente ale sistemului de dezvoltare — straturi de excavare, fronturi de lucru, galerii, platforme de lucru, șanțuri tăiate etc.

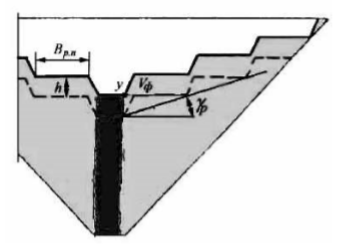

Parametrii sistemului — înălțimea cornișei h, unghiul de pantă al cornișei α, lățimea galeriei A, lățimea frontului de lucru Bрп, unghiul de înclinare al frontului de lucru al carierei γрnumărul cornișelor de lucru, lungimea frontului de exploatare și de decopertare etc.

Principalii indicatori specifici sunt viteza de deplasare a frontului și a cornișelor de lucru, viteza de săpare a șanțurilor, viteza de adâncire a lucrărilor miniere în carieră y, viteza de deplasare a frontului de lucru Vф, productivitatea anuală pe unitatea de lungime a frontului și a zonelor de lucru.

Înălțimea cornișei h (a se vedea Fig. 5.32) depinde de tipul echipamentului de încărcare și de parametrii de funcționare ai acestuia. Atunci când se exploatează roci fără utilizarea BVR, se presupune că înălțimea cornișei este egală cu înălțimea de tragere a excavatorului; în cazul utilizării BVR, aceasta nu trebuie să depășească înălțimea de tragere de mai mult de 1,5 ori. Valorile admise ale înălțimii unei cornișe: pentru ECG-4,6 în roci moi 10 m, în roci stâncoase 15 m; pentru ECG-8i — corespunzător 13 și 20 m; pentru ECG-12,5 — corespunzător 16,5 și 25 m. Lățimea zonei de lucru vp p se stabilește luând în considerare proprietățile fizice și mecanice ale rocilor, parametrii de funcționare ai excavatorului și tipul de transport (Fig. 5.33).

La dezvoltarea rocilor cu dezagregare preliminară prin metoda forajului și exploziei, lățimea minimă a zonei de lucru se stabilește după cum urmează

unde Bp — lățimea prăbușirii, m; C — spațiul de siguranță dintre marginea inferioară a prăbușirii și banda de transport, m; T — lățimea benzii de transport, m; P — lățimea benzii pentru amplasarea echipamentelor suplimentare și trecerea transportului auxiliar, m; bп — lățimea benzii de siguranță (prismă de prăbușire), m.

Distanța de siguranță c = 2-3 m. Lățimea benzii de transport pentru o singură cale T = 3 m, pentru două căi T = 7,5-1 5 m, în funcție de lățimea acceptată a distanței dintre căi. Lățimea minimă între șine este de 4,5 m. Lățimea benzii pentru amplasarea echipamentelor suplimentare P = 5-6 m. Lățimea benzii de siguranță (prismă de prăbușire) este determinată prin formula

unde h — înălțimea cornișei, m; αу — este unghiul de înclinare stabilă a cornișei, grade (αу = 35 — 60°); α — unghiul de pantă al escarpei de lucru, deg (α = 65 — 80°).

Lățimea driftului A la utilizarea meclopatelor este egală cu raza scobiturii acestora, iar pentru dragline este determinată de unghiul de rotație adoptat al brațului. Pentru excavatoarele EKG-4,6, EKG-8i, EKG-12,5 și EKG-20 este egală cu 14,0; 17,8; 22,0 și respectiv 23,5 metri.

Unghiul de înclinare al frontului de lucru γр este o funcție de înălțimea cornișei și de lățimea platformei de lucru și este definit ca raportul dintre acestea:

Unghiul de înclinare al marginii de lucru este de 7-12° pentru transportul feroviar și de 10-15° pentru transportul rutier.

Numărul de cornișe de lucru și lungimea frontului de lucru trebuie să fie cât mai mici posibil, dar suficiente pentru a asigura capacitatea de producție. De obicei, mai multe excavatoare sunt amplasate pe cornișe. Numărul de fețe ale excavatoarelor (numărul de blocuri) pe o cornișă nu depășește 3 pentru transportul feroviar și 5-6 pentru transportul rutier. Lungimea minimă a unui bloc este de 400-500 m pentru transportul feroviar și de 150-250 m pentru transportul rutier.

Numărul de cornișe miniere dezvoltate simultan în carieră se determină după cum urmează

unde Pк— capacitatea de producție a carierei pentru extracție, mii m 3 /an; lб — lungimea blocului pe cornișă, m; Qэ — productivitatea excavatorului la extracție, mii m 3 /an; L — lungimea cornișei, m.

Intensitatea exploatării în carieră se caracterizează prin rata de declasare a exploatării (y) și rata de deplasare a frontului de lucru (Vф) pe cornișe. Viteza necesară de coborâre a lucrărilor miniere din carieră în condițiile capacității de producție a acesteia trebuie să fie asigurată de viteza necesară de deplasare pe orizontală a frontului de lucru, între care există o dependență (vezi fig. 5.32):

unde γр — este unghiul de înclinare a laturii de lucru a carierei (γr = 14 — 18°).

De fapt, la întreprinderile miniere, viteza medie de coborâre a lucrărilor miniere atunci când se utilizează transportul feroviar este de 7-12 m/an, iar viteza de deplasare a frontului de lucru (Vф) respectiv 50-300 m/an.

Direcțiile tehnice de dezvoltare a metodei de exploatare minieră cu carieră deschisă includ

- creșterea capacității de producție a exploatărilor existente și construcția de noi cariere deschise de mari dimensiuni, cu o producție anuală de minereuri de până la 10-20 milioane tone;

- exploatarea rocilor libere și semirocoase cu utilizarea complexelor de exploatare continuă, inclusiv excavatoare rotative, transportoare cu bandă, stivuitoare cu o capacitate de până la 12,5 mii tone pe oră;

- extinderea aplicării schemelor tehnologice cu transfer de roci în spațiul excavat de către dragline cu cupe cu o capacitate de 40-100 m 3 și o lungime a brațului de 100-150 m;

- introducerea tehnologiei fluxului ciclic pentru excavarea rocilor dure și a minereurilor cu concasarea lor în carieră de către concasoare mobile și transportul cu transportoare;

- utilizarea pe scară largă a noilor modele de echipamente miniere și de transport: sfere SVB-320, excavatoare EGG-20, hidraulice EG-12,5 și EG-20, încărcătoare cu cupe cu o capacitate de 5-7,5-12,5-20 m 3 , autobasculante cu o capacitate de 110-180-250 tone

- mecanizarea completă a lucrărilor de cale ferată și auxiliare din cariere;

- introducerea sistemelor de control automat (ACS), a metodelor matematice și a calculatoarelor pentru proiectare, planificare și gestionare, punerea în aplicare a unui set de măsuri pentru protecția mediului.

Realizarea acestor direcții tehnice, introducerea de noi echipamente și tehnologii vor crește și mai mult eficiența exploatării miniere cu carieră deschisă.

Dezvoltarea în continuare a direcțiilor actuale de dezvoltare integrată a subsolului (economisirea resurselor, reducerea deșeurilor, recuperarea resurselor) a necesitat o aplicare largă a noilor tipuri de echipamente miniere și de transport în complexe și un număr mare de scheme tehnologice speciale.

Clasificarea schemelor tehnologice de economisire a resurselor și de reducere a risipei în mineritul în carieră deschisă propusă de academicianul K.N. Trubetskiy se bazează pe tipurile de echipamente de transport minier (tabelul 5.7). Corectitudinea acestei abordări este confirmată de cele mai bune practici mondiale.