Excavațiile din mormintele din Egipt arată că egiptenii cunoșteau fierul 4200 de ani î.Hr. Înainte de a putea face piese turnate din metal, trebuiau să învețe cum să îl topească. Dezvoltarea metalurgiei a precedat producția de turnătorii. În antichitate, fierul era produs în cele mai simple oale, în care erau încărcate minereu de fier și cărbune. Ca urmare a reducerii oxizilor de fier în creuzet și apoi prin forjare, se obținea un burete de fier de forma dorită. Necesitatea de a crește cantitatea de metal a dus la faptul că cuptorul a fost construit mai sus, alimentarea cu explozibil a fost intensificată, ceea ce a făcut ca temperatura din cuptor să crească, iar materialele de încărcare să rămână în zona cuptorului o perioadă mai lungă de timp. Ca urmare, în unele cazuri a avut loc carburarea fierului, iar produsul procesului nu a fost fierul sub formă de curcubeu, ci fonta. Deoarece nu avea plasticitate, era un produs nedorit și nu era utilizat. Ulterior, s-a observat că, atunci când fierul brut era încărcat în cuptor în loc de minereu, se obținea fier crica cu conținut scăzut de carbon. Astfel, a apărut o metodă mai avansată de producere a fierului — procedeul cric. Data de origine a procedeului cric, precum și a procedeului brut-suflantă, nu este cunoscută, însă în secolele XII-XIII procedeul cric era deja răspândit.

Descoperirea topiturii cuprului din minereu prin încălzirea acestuia într-un amestec cu cărbune și realizarea de obiecte metalice prin turnare poate fi considerată începutul producției de turnătorie. Topirea a fost realizată mai întâi pe focuri deschise, apoi în vase cu ajutorul suflării.

Principalele date de obținere a pieselor turnate sunt:

- Bronzul, punct de topire 950-1000 °C — 3000 î.Hr.

- Fontă, punct de topire 1250-1300 °C — secolul al XIV-lea în Europa.

- Oțelul, punct de topire 1500 °C — a doua jumătate a secolului al XIX-lea.

În primul mileniu d.Hr., fierul a înlocuit complet aliajele neferoase în producția de unelte, dar nu se știa încă cum să se facă piese turnate din acesta. Aliajele neferoase au rămas un material pentru fabricarea articolelor de uz casnic (cazane).

La sfârșitul secolului al XI-lea, producția de turnătorie din Rusia Antică a atins cea mai mare prosperitate. Forma produselor turnate a devenit din ce în ce mai complicată. Au apărut matrițe cu două fețe din piatră dură pentru turnarea cutiilor de lacăte, a ustensilelor bisericești, a ornamentelor deschise. Se foloseau deja sisteme de distribuție relativ complexe.

Invazia mongolă a oprit pentru mult timp dezvoltarea culturii și a meșteșugurilor în Rusia antică.

În secolele XIV-XV a fost dezvoltată turnarea clopotelor și a tunurilor. În aceeași perioadă, turnarea fierului a început să se dezvolte. Există țevi de apă din fontă, greutăți pentru cântare, aragazuri decorate cu basoreliefuri.

În secolul al XV-lea, este creată producția de furnale înalte, care dau metal lichid, și începe producția de piese turnate atât din bronz, cât și din fontă.

În secolul al XVI-lea, turnarea fierului se răspândește în întreaga Europă. Apare turnarea în nisip brut. Pentru ca nisipul de turnare să devină plastic, se introduc în el diverși aditivi, ca în zilele noastre: argilă, săruri etc. Apare menționarea turnării în cutii (opokas). În Rusia, sub Ivan cel Groaznic, producția de turnătorii de tunuri a devenit prima din Europa. În secolul al XVI-lea, remarcabilul „litograf” rus este Andrei Chokhov. Cea mai mare lucrare a lui Chokhov este Tunul țarului (1586), greutatea tunului fiind de 40 de tone.

În secolul al XVII-lea, tehnica de turnătorie s-a îmbunătățit nesemnificativ.

În secolul al XVIII-lea, gama de piese turnate a fost brusc extinsă, a apărut construcția de mașini bazată pe utilizarea pieselor metalice, ustensilele din fontă au fost produse în cantități masive.

În aceeași perioadă, au fost definitivate tehnicile de turnare manuală. Ivan Fiodorovici Motorin a fost un turnător remarcabil al secolului al XVIII-lea. El a realizat Clopotul Țarului, care este de neegalat ca dimensiune de o piesă turnată din bronz masiv (1733-1735). Turnarea a fost realizată de fiul său Mikhail. Greutatea clopotului este de 200 de tone. Clopotul este cea mai complicată construcție inginerească și, în același timp, are merite artistice ridicate.

În 1774 Batashov a construit prima cupolă. La sfârșitul secolului al XVIII-lea, în Rusia a fost realizată o altă turnare remarcabilă — monumentul lui Petru cel Mare „Călărețul de bronz”. Monumentul a fost realizat de E.M. Falcone, originar din Franța. Turnarea a fost făcută pe 24 august 1775. Statuia cântărește 22 de tone.

1784-1802 Englezul Henry Court a propus un proces de transformare a fontei brute în oțel pe patul unui cuptor „budincă” cu reflexie de flacără. Procesul permitea producerea oțelului sub formă de crică fără utilizarea cărbunelui. Procesul era mai productiv, însă temperatura din cuptoarele budincă era insuficientă pentru topirea fierului.

Secolul al XIX-lea este caracterizat de o nouă extindere a producției de turnătorie. Producția de oțel turnat a necesitat cea mai mare cantitate de forță de muncă. Topirea și turnarea oțelului în lingouri a devenit posibilă odată cu apariția procedeului creuzetului. În Rusia, turnarea lingourilor de oțel a fost realizată pentru prima dată în 1830. P.P. Anosov la uzina Zlatoust din Urali. Pentru a studia proprietățile oțelului, Anosov a fost primul care a utilizat un microscop și a fost singurul metalurgist care a reușit să producă lame (1833). Lamele fabricate la fabrica din Zlatoust au fost vândute pe scară largă în Europa.

1855 — mecanicul englez Henry Bessimer a propus o modalitate simplă și ieftină de a produce oțel turnat în cantități mari prin suflarea fierului lichid cu aer.

1865 — în Franța, Emile și Pierre Martin au topit cu succes oțelul în cuptoare cu flacără regenerativă „în câmp deschis” din fontă brută și deșeuri.

În 1878-1879, englezul Thomas a dezvoltat o metodă de producere a oțelului prin suflarea fontei brute cu conținut ridicat de fosfor.

1870 — A.L. Iznoskov și N.N. Kuznetsov construiesc și pun în funcțiune primul furnal în aer liber din Rusia la uzina Sormovsky. Kuznetsov. Ei au creat de fapt Școala oțelarilor ruși și au fost primii lor profesori.

1802 — V.V. Petrov (academician) a descoperit metoda de obținere a unei temperaturi ridicate de 5000-6000″C cu ajutorul arcului electric ca urmare a trecerii curentului prin aer ionizat. Această descoperire a permis dezvoltarea cuptoarelor electrice și de inducție pentru topirea aliajelor în secolul XX.

În 1881-1891. A. S. Lavrov împreună cu S. M. . Prokudini-Gorsky a fost realizată producția sistematică de piese turnate din oțel. În secolul XX progresul în producția de turnătorie a mers pe linia îmbunătățirii echipamentelor de turnătorie, cuptoare de topire pentru topirea metalelor, stăpânirea topiturii aliajelor neferoase: aluminiu, magneziu, titan și fabricarea de piese turnate modelate din acestea, crearea de metode speciale de turnare:

- turnarea prin chituire;

- turnare centrifugă;

- turnare prin injecție;

- turnare pentru investiții;

- turnarea în forme de cochilie;

- turnarea în matrițe de întărire la rece;

- alte metode de turnare progresivă.

Cea mai mare parte a metalului pentru piesele turnate în formă este topită în cuptoare cu arc electric și cu inducție.

Pentru prima dată, Vasili Vladimirovici Petrov, un fizician și academician renumit, a prezis în 1802 posibilitatea de a utiliza arcul electric pentru topirea metalelor.

Studiind acțiunea curentului electric, el a conectat două bucăți de cărbune la o baterie puternică de celule galvanice și le-a împins împreună pentru o clipă. O scânteie a strălucit când le-a despărțit puțin, s-a format un gol, dar scânteia nu s-a stins, ci s-a transformat într-o coloană luminoasă de arc electric care leagă cărbunele.

Topirea oțelului într-un cuptor cu arc electric are loc sub acțiunea căldurii acestui arc electric, numai că foarte puternică. Cuptorul atinge o temperatură ridicată (în locul de ardere a arcului — peste 5000 ° C), care, împreună cu atmosfera de reducere creată de arderea arcurilor electrice, vă permite să topiți oțel aliat cu astfel de metale refractare, cum ar fi tungstenul, molibdenul, să purificați mai complet metalul de impurități dăunătoare, să topiți orice oțel cu orice cantitate de aditivi diferiți.

În medie, 600-800 kWh sunt cheltuiți pentru topirea unei singure tone de oțel în cuptoare electrice mari.

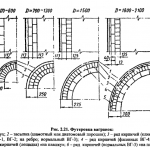

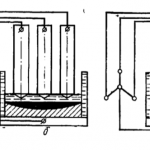

Un cuptor electric cu arc are forma unui bol uriaș. Acesta are o carcasă metalică la exterior și este căptușit cu cărămizi refractare la interior. Deasupra carcasei, bolul este acoperit cu o boltă din material foarte rezistent (bolta trebuie să funcționeze la temperaturi ridicate). În boltă există trei găuri, economizoare răcite cu apă, prin fiecare dintre care se introduc în cuptor tije uriașe de grafit — electrozi.

Electrozii sunt alimentați cu curent prin conductoare de cupru. Bolta cuptorului cu arc este suspendată (este fixată de pod prin lanțuri).

Atunci când este necesar să se încarce metalul — sarcina, aceasta este ridicată și rotită cu ajutorul unui mecanism, iar corpul astfel deschis rămâne pe poziție. Încărcarea încărcăturii în corpul cuptorului se face cu ajutorul unui pod rulant, cu ajutorul unei găleți al cărei fund este realizat din sectoare flexibile. Bolta este apoi întoarsă și coborâtă pe cuptor. Electrozii sunt introduși prin orificiile din boltă și începe topirea. Între fiecare electrod și metal se aprinde un arc electric (metalul este un conductor), curentul trece de la un electrod la altul prin metal. Electrozii coboară din ce în ce mai jos și, treptat, sub fiecare electrod se formează o baltă de metal lichid.

Cuptorul electric este mobil, poate fi înclinat în jurul unei axe verticale într-o parte sau alta, deplasând metalul, reducând timpul de topire și de descărcare a zgurii și întorcând cuptorul pentru a elibera metalul în polonă după ce a fost gătit.

În cazul cuptoarelor electrice, oxigenul este utilizat pentru a intensifica procesul.