Fabricarea modernă a oțelului și turnătoriile necesită pigmenți cu conținut scăzut de sulf.

Sulful este introdus în furnal sub formă de sulfuri (FeS2, FeS, MnS) prezente în principal în materialele care conțin fier, sulfați (CaSO4BaSO4 și altele), conținute în principal în cenușa de cocs, precum și sub formă de sulf organic în masa combustibilă a cocsului. Cea mai mare parte a sulfului este introdusă în încărcătură de cocs. Conținutul de sulf din încărcătură este în medie de 8-9 kg la 1 tonă de fontă brută produsă.

Pe măsură ce materialele din încărcătură se deplasează de-a lungul înălțimii cuptorului, are loc o redistribuire a sulfului între faze. La temperaturi moderate are loc descompunerea sulfurilor superioare, precum și interacțiunea parțială a sulfurilor cu agenții oxidanți, cu eliberarea sulfului în faza gazoasă. Cele mai caracteristice din acest grup de reacții sunt următoarele: 2FeS2 = 2FeS + S2 (până la 600° C); FeS + 10Fe2O3 = 7Fe3O4 + SO2

Sulfații bazelor puternice de calciu și bariu sunt relativ rezistenți, dar în prezența agenților reducători și a sulfurilor pot suferi, de asemenea, o descompunere care conduce la transferul sulfului în faza gazoasă. Reacțiile tipice de transformare a sulfaților sunt următoarele: CaSO4 + 4C = CaS + 4SO, 3CaSO4 + CaS = 4CaO + 4SO2.

O parte din sulful conținut în materialele de încărcare trece în faza gazoasă. În momentul în care cocsul ajunge la orizontul tuyerelor, acesta pierde până la 50 % din S, uneori chiar mai mult. Cantitatea rămasă de sulf din cocs este oxidată în timpul arderii sale la tuyere pentru a forma SO2.

Cu toate acestea, pe drumul de deplasare a gazelor cu conținut de sulf către grătar are loc o redistribuire suplimentară a sulfului cu întoarcerea acestuia la materialele de încărcare. Dioxidul de sulf SO2interacționând cu carbonul și parțial cu hidrogenul, formează produși de reducere gazoși de compoziție diferită. Printre acestea se află sulf elementar, precum și CS, CS2, COS, HS, H2S. Aceste substanțe gazoase sunt absorbite energic de materialele solide care se scufundă: minereu de fier și sinter. Produsele de interacțiune ale gazelor cu conținut de sulf și ale materialelor solide CaS și FeS, împreună cu piesele de încărcare, ajung în zona de formare a fazei lichide.

Cantitatea de sulf eliminată prin faza gazoasă, prin grătar, în producția de fontă brută în câmp deschis și de convertor este relativ mică — de la 5 la 10% din conținutul total de sulf din încărcătură. Cantitatea rămasă de sulf este distribuită între fonta brută și zgură. În producția de fontă de turnătorie cu faza gazoasă se poate elimina până la 15-20% din conținutul total de sulf, în producția de feroaliaje cu conținut ridicat de mangan și silicioase, această valoare crește la 40%.

Îndepărtarea sulfului cu ajutorul fazei gazoase este favorizată de temperatura ridicată a procesului din furnal, precum și, într-o anumită măsură, de reducerea cantității de zgură și de scăderea bazicității acesteia. Evident, rolul principal în reabsorbția sulfului din faza gazoasă este jucat de CaO. Reducerea cantității de zgură cu 100 kg sau reducerea bazicității acesteia cu 0,1 este însoțită de o creștere cu 5% a absorbției sulfului din cuptorul cu gaze.

Cu toate acestea, odată cu scăderea bazicității se înrăutățește extracția sulfului din metalul din zgură prin reacția

[FeS] + (CaO) = (CaS) + (FeO); ∇G° = -1800-0,67 T j/mol

(-430-0,16 T cal/mol).

Această reacție, care elimină cea mai mare parte a sulfului din fonta brută, este favorizată de conținutul crescut de CaO din zgură.

În condițiile furnalului, oxidul de fier format este redus de carbonul din cocs și fonta brută: [FeO] + C = [Fe] + + + CO.

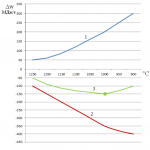

De asemenea, pot avea loc reacții de reducere a FeO prin siliciu și mangan din fontă. Efectul termic al reacției totale care implică carbon Fe + CaO + C = CaS + Fe + CO este negativ și este d e-141 800 jouli (-33 730 cal) (fără a lua în considerare dizolvarea substanțelor care reacționează). Aceasta determină o desulfurare mai completă a fierului prin oxid de calciu din zgură la temperaturi mai ridicate. Condițiile favorabile pentru desulfurarea fierului sunt create în gâtul furnalului înalt după extragerea sulfului din cocs în timpul arderii la tuyere. Conținutul de sulf din fonta brută la eliberare este de 3-4 ori mai mic decât la nivelul tuyere-ului.

Principalii factori ai controlului sulfului în furnal sunt basicitatea crescută a zgurii și regimul de temperatură ridicată al furnalului. Primul se obține prin creșterea cantității de CaO din încărcătură, iar al doilea — prin creșterea consumului de cocs, creșterea temperaturii furnalului, îmbogățirea furnalului cu oxigen și alte măsuri care contribuie la încălzirea mai mare a furnalului. Rezultatele pozitive sunt obținute prin creșterea simultană a temperaturii în furnal și a bazicității zgurii, care este asociată cu creșterea vâscozității zgurii de furnal cu creșterea bazicității lor fără creșterea temperaturii.

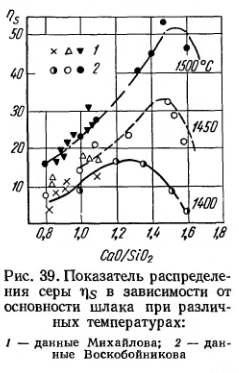

Sistemul complex de faze care interacționează în cuptor nu are timp să atingă echilibrul sulfului. Rata procesului depinde puternic de vâscozitatea fazei de zgură mai puțin mobilă, precum și de suprafața și timpul de contact al acesteia cu fonta. O zgură mai bazică, dar mai vâscoasă, dă o rată de desulfurare mai scăzută (figura 39). Măsurile de reducere a vâscozității zgurii fără reducerea bazicității acesteia conduc la o desulfurare mai completă. Astfel, creșterea conținutului de MgO până la 6 % are un efect de lichefiere. Prin urmare, în producția de sinter este recomandabil să se utilizeze calcar dolomitizat care conține, pe lângă CaO, și MgO.

La un conținut de până la 10 % Al2O3 crește și mobilitatea lichidă a zgurii miniere, iar la concentrații mai mari (până la 17-20%) se creează zgurii primare cu topire tare, care contribuie la o mai bună încălzire a cuptorului.

Suprafața de interacțiune dintre zgură și metal este relativ mare atunci când picăturile de fier cad prin stratul de zgură, adică la așa-numita desulfurare superioară. După unirea picăturilor de fier cu masa de fier de sub stratul de zgură, suprafața de interacțiune scade, iar desulfurarea inferioară ulterioară are loc mai lent.

În general, furnalul este o unitate în care sunt create condiții favorabile pentru eliminarea sulfului din fontă. La topirea diferitelor tipuri de fontă brută și feroaliaje, coeficientul de transfer al sulfului în zgură kS = Sшл ⁄ Sшл + Sч este de 0,88-0,96 pentru fonta brută în câmp deschis, 0,97-0,99 pentru fonta brută de turnătorie, 0,99 pentru ferrosiliciu și ferromangan.

Cele mai mari valori ale ks sunt observate la topirea produselor la temperaturi ridicate, cu un conținut ridicat de mangan și mai ales de siliciu. La topirea fontei obișnuite, conținutul de siliciu și mangan este scăzut, temperatura în cuptor este mai scăzută și valorile ks sunt în consecință mai scăzute.

Cerințele din ce în ce mai mari de a reduce conținutul de sulf în fonta de fontă, concomitent cu reducerea conținutului de siliciu și mangan, conduc la oportunitatea unei desulfurări mai profunde după ieșirea fontei brute din furnal. În acest caz, furnalele pot funcționa cu o bazicitate redusă a zgurii, ceea ce permite reducerea cantității acesteia, asigurarea stabilității proprietăților și reducerea consumului de cocs. Astfel de condiții sunt create la dezvoltarea desulfurării fontei brute în afara furnalului.

Desulfurarea fontei brute în afara furnalului

În practică, au fost dezvoltate o serie de metode de desulfurare a fontei brute lichide după ieșirea acesteia din furnal. În toate cazurile, această operațiune precede procesele de fabricare a oțelului, fiind mai eficientă pentru topiturile cu conținut ridicat de carbon, datorită creșterii activității termodinamice a sulfului și păstrării condițiilor de reducere favorabile desulfurării.

Cea mai răspândită este desulfurarea în afara cuptorului cu sodă, introdusă în tobogan în timpul ieșirii fontei brute din cuptor sau turnată în prealabil în cazanul de recepție a fontei brute. În acest caz, procesul de desulfurare are loc prin reacție.

Gazele eliberate în timpul reacției contribuie la amestecarea suplimentară a topiturii. Soda se adaugă într-o cantitate de trei sau mai multe ori mai mare decât cantitatea calculată pentru eliminarea întregului sulf datorat asimilării incomplete. Procesul este finalizat în 10-12 minute. Excesul de Na2O activ în zgură duce la coroziunea căptușelii salei și la transferul invers al sulfului în fonta brută, ceea ce predetermină necesitatea îndepărtării zgurii cu sodă. Datorită aditivilor semnificativi și endotermicității procesului, temperatura fontei brute este redusă cu 30-50 de grade Celsius. Prin această metodă este posibil să se obțină un grad de desulfurare de 90%.

Alți reactivi folosiți sunt carbura de calciu, care este introdusă în fontă sub formă mărunțită într-un jet de azot inert, și în special varul dur, care poate fi utilizat mai eficient în cuptoare rotative speciale. Aceasta se depune pe suprafața fontei brute în cuptorul de desulfurare împreună cu cocsul fin, creând o atmosferă reducătoare.

Spre deosebire de tratamentul cu sodă, aici se utilizează materiale ieftine și nu se produce contaminare atmosferică, dar este nevoie de echipamente destul de sofisticate. Din cauza dificultăților de preparare a desulfuratorilor ieftini și activi sau a necesității unor echipamente suplimentare, desulfurarea în afara domeniului nu a fost încă utilizată în mod corespunzător la nivel industrial.