Cuptoarele electrice cu arc, chiar și de aceeași capacitate, care sunt în prezent în funcțiune în uzinele metalurgice și inginerești, diferă adesea în mod semnificativ între ele. Aceste diferențe sunt cauzate de modul diferit de încărcare a încărcăturii, de sistemul diferit de susținere a cuptorului pe fundație, de utilizarea diferitelor moduri de deschidere a spațiului de lucru pentru încărcarea încărcăturii, de amplasarea și utilizarea diferită a diferitelor tipuri de mecanisme și de alte caracteristici.

Principalul factor care determină principalele caracteristici de proiectare ale cuptorului este metoda de încărcare a deșeurilor metalice.

Există două metode de încărcare a încărcăturii: prin fereastra de lucru cu monturi și de sus, prin bolta deschisă cu coșuri de alimentare (tigaie). Încărcarea de sus are o serie de avantaje, astfel încât toate cuptoarele moderne sunt proiectate pentru încărcarea de sus. În unele fabrici se mai utilizează încă încărcarea prin mucegai, în atelierele mai vechi. Metoda de încărcare are o anumită influență asupra alegerii sistemului de susținere a fundației cuptorului.

Conținut

- Sisteme de susținere a fundației pentru cuptor

- Carcasa cuptorului și cadrul bolții

- Suport pentru electrozi, mecanisme de prindere și mecanism de manipulare a electrozilor

- Economizoare

- Mecanism pentru înclinarea, rotirea și deplasarea corpului cuptorului și a bolții.

- Mecanismul de rotire a carcasei

- Răcire cu apă

- Inele de etanșare

- Agitator electromagnetic

Sisteme de susținere a fundației pentru cuptor

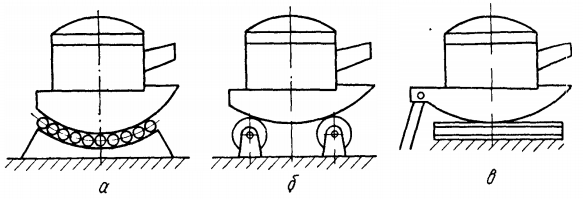

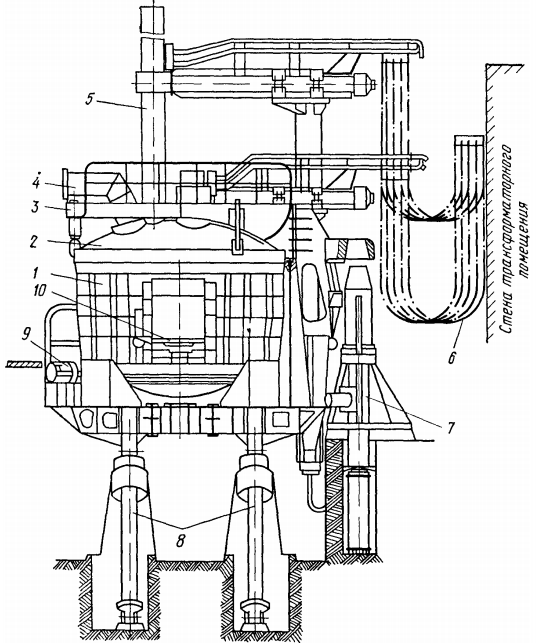

Cuptoarele de capacitate mică cu încărcare prin mucegai sunt montate pe sectoare de susținere care sunt fixate direct pe carcasa cuptorului (figura 1, a).

Pentru încărcarea de sus, cuptorul este montat pe un leagăn de susținere care se sprijină pe sectoare. Portalul poate fi montat pe suport împreună cu cuptorul (figura 1, b) sau sprijinit pe sectoare individuale (figura 1, c).

Cuptoarele cu încărcare superioară sunt împărțite în patru tipuri, în funcție de modelul de susținere a fundației:

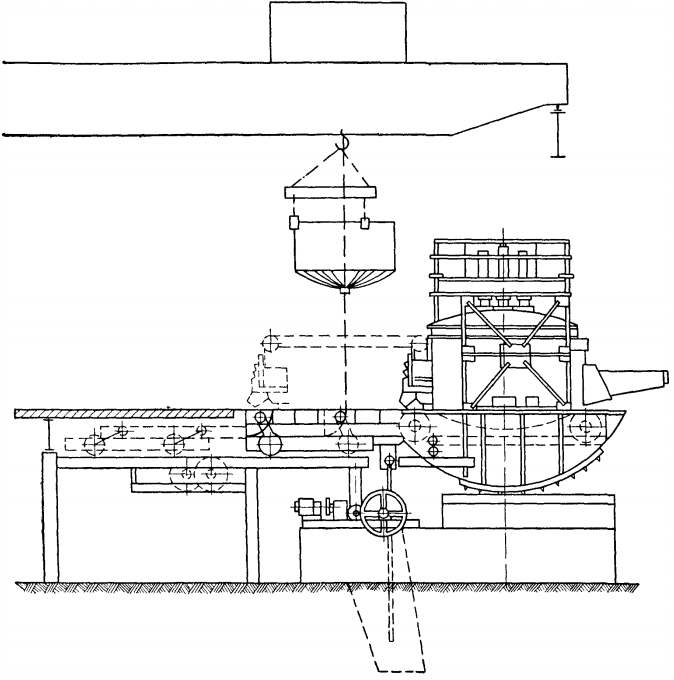

- Cuptoare Roll-out (figura 2). În acest tip de cuptor, bolta este ridicată de mecanismele montate pe portal, iar corpul cuptorului este rulat în afara culoarului cuptorului pentru încărcare sau pentru repararea căptușelii cu ajutorul unei acționări hidraulice sau electromecanice situate pe fundația cuptorului. Gantry-ul acestui tip de cuptor este susținut de două sectoare separate.

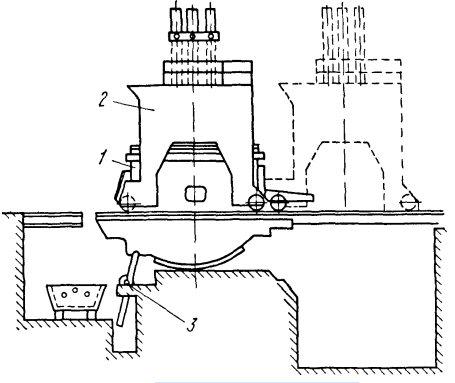

- Cuptoare cu un portic de rulare (figura 3), care este deplasat în scopul încărcării sau reparării fie spre cuptor, fie spre culoarul de turnare. Gantry-ul este rulat înapoi cu ajutorul unei acționări electromecanice pe șine speciale — ghidaje. În acest tip de furnal, portalul este susținut de un leagăn comun.

- Cuptoare cu boltă basculantă. Bolta ridicată se înclină împreună cu portalul spre culoarul de turnare. În acest scop, porticul trebuie să fie susținut de unul sau două sectoare independente de cuptor.

- Furnale cu boltă basculantă. Bolta supraînălțată împreună cu montanții și semipontul este întoarsă orizontal în jurul axei verticale cu 80-90°, deschizând spațiul de lucru. În acest caz, semiportalul este montat pe un leagăn împreună cu cuptorul sau este susținut pe un sector separat.

În practica străină din ultimii ani, cuptoarele electrice de oțelărie sunt construite numai cu o boltă rotativă. În URSS, se foloseau în principal cuptoare cu corp basculant (seria DSV) și cu boltă rotativă (seria DSP). În anii șaizeci și în țara noastră, a fost urmat un curs de construire a cuptoarelor cu arc în principal cu o boltă rotativă. Prin urmare, în prezentarea ulterioară a materialului, atenția principală va fi acordată în principal cuptoarelor din seria DSP.

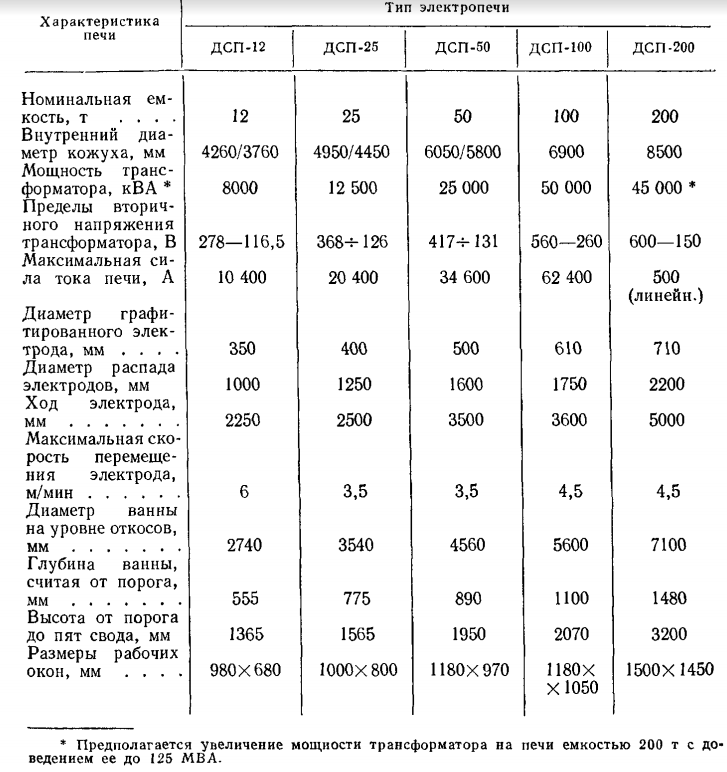

Caracteristicile tehnice ale cuptoarelor din această serie sunt prezentate în tabelul 1.

Toate cuptoarele electrice sunt împărțite în mod convențional în cuptoare de capacitate mică, medie și mare. În seria DSP, cuptoarele cu o capacitate de 12,25 și 50 de tone sunt denumite cuptoare de capacitate medie, iar cuptoarele de 100 și 200 de tone sunt denumite cuptoare de capacitate mare.

Pentru confortul organizării muncii în atelier, cuptoarele cu arc electric sunt realizate în versiune stânga sau dreapta, ceea ce permite gruparea echipamentelor auxiliare pentru două cuptoare. Designul cuptorului este determinat de amplasarea conductei de curent de la barele transformatorului la suporturile de electrozi, dacă privim cuptorul din partea canalului de descărcare.

Carcasa cuptorului și cadrul bolții

Carcasa (cadrul) cuptorului este utilizată pentru a susține căptușeala refractară și diferitele mecanisme.

Forma învelișului determină forma spațiului de topire al cuptorului. Prin urmare, este important să se selecteze o formă care să maximizeze durabilitatea căptușelii și să faciliteze fabricarea și repararea acesteia cu un minim de materiale refractare.

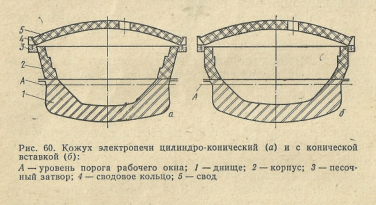

Cuptoarele cu arc cu carcasă cilindro-conică, cu unghiul de înclinare a părții conice față de axa verticală cuprins între 15-20°, sunt larg răspândite în fabricile naționale (figura 4,a). Atunci când cuptoarele electrice sunt reconstruite din carcase cilindrice în carcase cilindro-conice, se realizează o carcasă cu o inserție conică în cazul în care dimensiunile exterioare ale cuptorului sunt limitate (figura 4,b). Cu carcasa cilindro-conică, distanța dintre pereți și arcuri crește, condițiile de reparare a căptușelii sunt îmbunătățite, ceea ce, în general, asigură o creștere a rezistenței pereților.

Învelișul cuptorului de 100 t (figura 28) este fabricat din tablă de oțel sudată clasa St 3 (grosimea tablei 32-40 mm) și armat cu rigidizări verticale și orizontale. Partea superioară a carcasei este cilindrică, iar partea inferioară — sub formă de trunchi de con.

La partea cilindrică superioară a cadrului cuptorului sudat inel turnat de tip canelat, care joacă simultan rolul unei structuri rigide și servește ca un cuptor cu poartă de nisip. Acest design al cadrului cuptorului permite ca sarcina gravitațională a bolții să fie transferată către carcasa metalică, mai degrabă decât către pereții de cărămidă.

Pentru a facilita fabricarea, transportul și instalarea, cadrul cuptorului este divizat vertical și orizontal. Divizarea orizontală a carcasei se face la nivelul pragului ferestrei de lucru.

În timpul asamblării, componentele carcasei sunt conectate între ele de-a lungul conectorului orizontal prin pini cu pene, ceea ce permite deconectarea și îndepărtarea ușoară a părții superioare a carcasei în timpul reparării căptușelii pereților. Părțile verticale ale carcasei (două jumătăți de pereți) sunt conectate prin șuruburi cu plăci.

Pentru fereastra de lucru și orificiul de scurgere din carcasa cuptorului sunt prevăzute două decupaje, care să consolideze carcasa încadrată de rame sudate sau turnate (figura 6). Partea inferioară a ferestrei de lucru este realizată sub forma unui prag metalic turnat sau sudat, care este căptușit cu cărămizi de magnezită și, în timpul funcționării, sudat cu pulbere de magnezită sau dolomită arsă zdrobită.

Cea mai rațională formă de fund este fundul sferic. Fundul sferic este format din două jumătăți conectate prin șuruburi. La cuptoarele electrice echipate cu mecanisme electromagnetice de agitare a metalelor, fundul este realizat din oțel nemagnetic, deoarece oțelul obișnuit, fiind un ecran magnetic, slăbește semnificativ cuplajul magnetic dintre statorul dispozitivului de agitare și baie. Coeficienții de dilatare termică ai oțelului nemagnetic și ai oțelului obișnuit sunt inegali, astfel încât sudarea lor este inadmisibilă. În acest caz, fundul este înșurubat la carcasă.

O grindă de susținere inelară este sudată la partea inferioară a carcasei, care susține carcasa pe patru sau opt bolarzi cu role de susținere și împingere. Bolțurile sunt instalate pe cadrul leagănului cu două sectoare (figura 5), susținut de sectoare pe grinzi metalice de fundație. Deplasarea leagănului la înclinarea cuptorului este împiedicată de țepușele care intră în găurile din grinzile de fundație în timpul înclinării.

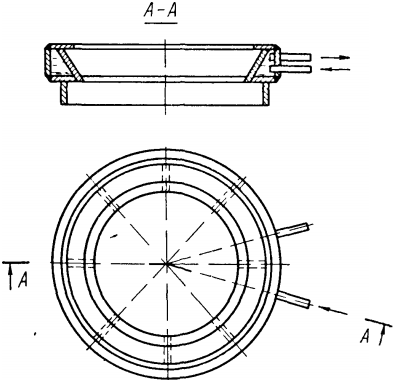

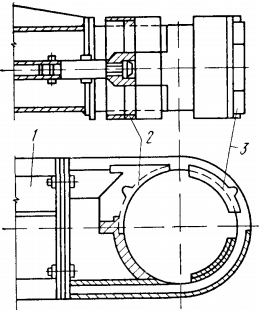

Inelul sudat al bolții răcite cu apă are o formă trapezoidală dreptunghiulară în secțiune transversală (figura 7). Acest model de inel permite căptușirea bolții fără cărămizi speciale.

Un cuțit circular este sudat pe suprafața inferioară a inelului bolții, care intră într-o jgheabă inelară sudată pe partea superioară a carcasei și umplută cu pulbere de magneziu sau nisip fin atunci când bolta este coborâtă. Acest lucru asigură o legătură strânsă între boltă și carcasă. În bolta cuptorului există deschideri pentru instalarea racordului sistemului de aspirație a gazelor și pentru introducerea oxigenului prin tuyerele bolții (figura 5).

În clapete sunt prevăzute orificii acoperite („peepholes”) de 200-300 mm, prin care se realizează prelevarea de probe, măsurarea temperaturii metalului etc.

La partea inferioară și la carcasa cuptorului electric din partea opusă a ferestrei de lucru este atașat căptușit cu cărămidă de argilă refractară jgheab de scurgere, pentru facilitarea transportului carcasa cuptoarelor de capacitate mare sunt uneori făcute detașabile. În timpul instalării, părțile individuale ale carcasei sunt conectate prin șuruburi și, în plus, îmbinările sunt sudate.

Pentru a spori etanșeitatea spațiului de încălzire, între capătul superior al carcasei și inelul de boltă este instalată o garnitură de nisip. Cutia umplută cu nisip este fabricată din tablă de fier și sudată la carcasă, în timp ce inelul de boltă este tăiat în nisip cu cuțitul său atunci când bolta este instalată. Un sector dințat este sudat pe carcasa cuptorului electric echipat cu un mecanism de rotire, care se angrenează cu angrenajul dințat al mecanismului de rotire.

Elementul principal al cadrului de boltă este inelul de boltă pe care se sprijină bolta. Secțiunea transversală a inelului de boltă poate fi modificată. În cuptoarele cu o capacitate >30 tone, inelele sudate răcite cu apă și-au dovedit eficiența (fig. 61). Inelul este echipat cu urechi pentru transport și găuri obturate pentru evacuarea apei.

Suport pentru electrozi, mecanisme de prindere și mecanism de manipulare a electrozilor

Suporturile pentru electrozi sunt concepute pentru a susține electrozii la o anumită înălțime și pentru a-i alimenta cu curent electric. Proiectarea suporturilor de electrozi trebuie să îndeplinească o serie de cerințe. Pentru a reduce pierderile electrice în contact și pentru a preveni alunecarea electrozilor, proiectarea suporturilor de electrozi trebuie să asigure fixarea strânsă a electrozilor.

Suporturile pentru electrozi trebuie să fie suficient de rigide pentru a nu se îndoi sub acțiunea gravitației electrozilor și pentru a exclude posibilitatea vibrațiilor. Cu o lungime a arcului de câțiva centimetri, vibrațiile sau deplasarea electrodului cu câțiva milimetri afectează semnificativ stabilitatea arcului.

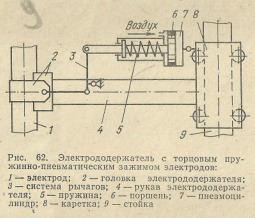

Figura 8 prezintă schema suportului de electrod cu prindere pneumatică cu arc. Electrodul este presat de capul suportului de electrod de un arc. Pentru a elibera electrodul, acesta este comprimat de pistonul cilindrului pneumatic. Tija pistonului este conectată la capul suportului de electrod printr-un sistem de pârghii.

Suportul de electrod (figura 9) este format dintr-un cap, un dispozitiv de prindere, un manșon, un cărucior sau un suport telescopic, o parte rigidă a cablului secundar și un mecanism de deplasare a electrodului.

Capul suportului de electrod este format din două părți cu funcții diferite: un suport rezistent din punct de vedere mecanic și un dispozitiv de alimentare cu cea mai mică rezistență electrică posibilă. La cuptoarele DSP-100, alimentarea cu curent a suprafeței electrodului este realizată de un obraz din bronz răcit cu apă, pe care electrodul este presat de o clemă din oțel nemagnetic (a se vedea figura 5).

La cuptoarele de capacitate medie, electrodul este prins în clema fixă prin deplasarea fălcilor purtătoare de curent (figura 11). Fălcile purtătoare de curent sunt realizate din cupru roșu, bronz cromat (1% Cg) sau alamă (80% Si, 20% Zn). Suprafața de contact trebuie să asigure densitatea curentului în contact, fără a depăși valorile admise. În special, pentru contactul cupru-grafit se recomandă ca densitatea de curent să nu depășească 2,6 A/cm 2 .

În timpul funcționării, suprafața de contact a obrajilor se oxidează, ceea ce crește semnificativ rezistența de contact și pierderile de putere în contact. Pentru îndepărtarea peliculei de oxid, suprafața de contact a capului trebuie curățată periodic cu perii metalice. Oxidarea suprafeței de contact este mai redusă cu cât temperatura suprafețelor de contact este mai scăzută și cu cât contactul dintre acestea este mai strâns. Prin urmare, capul suport de electrozi este răcit cu apă și se utilizează dispozitive de prindere care asigură o presiune constantă în contact.

În prezent, dispozitivele de prindere cu arc-pneumatic sunt utilizate aproape universal (figura 12). Electrodul este fixat de forța arcului transmisă clemei prin pârghii și tije. Electrodul este eliberat prin alimentarea cu aer comprimat a cilindrului pneumatic, care mișcă pistonul și comprimă arcul.

Designul pneumatic cu arc al clemei asigură o presiune de contact constantă indiferent de condițiile externe — dilatarea termică diferită a electrodului și a materialului capului, presiunea aerului din conducta de aer etc. și permite controlul la distanță al clemei electrodului de la consola cuptorului.

Dispozitivele de prindere pur pneumatice sunt, de asemenea, utilizate la cuptoarele cu transformatoare de mare putere, deoarece sunt necesare arcuri foarte puternice pentru prinderea electrozilor cu diametru mare. În cazul scăderii presiunii în conducta de aer, cilindrul pneumatic al unui astfel de dispozitiv este conectat automat la un cilindru de rezervă, ceea ce asigură funcționarea normală a dispozitivului în timpul zilei.

Dispozitivele de prindere la cuptoarele de mare putere sunt situate în partea superioară, iar la cuptoarele de dimensiuni medii — în interiorul manșonului, care este o consolă de tip cutie, sudată din unghi și tablă și întărită cu nervuri de rigidizare. Un capăt al manșonului este fixat pe capul suportului de electrozi, iar celălalt capăt al manșonului este fixat pe cărucior sau pe suportul mobil. La cuptoarele electrice DSP-100, secțiunea manșonului cu lungimea de 1,3 m de la cap, care lucrează în condiții termice deosebit de severe, este răcită cu apă.

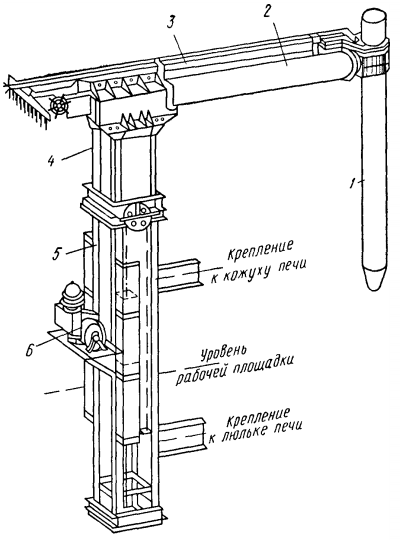

În cazul modelelor de suport de electrozi cu cărucior, părțile mobile se deplasează de-a lungul unor suporturi fixe verticale cu secțiune dreptunghiulară. Pentru a asigura deplasarea rigidă și precisă a electrodului pe distanțele necesare, suprafețele stâlpilor pe care rulează cele 8 sau 16 role de ghidare ale căruciorului trebuie să fie strict paralele. Mișcarea în sus și în jos a căruciorului se realizează cu ajutorul unui sistem de lanțuri sau căruciorul este sprijinit pe o șină; aceasta din urmă este acționată de un actuator special (a se vedea figura 5).

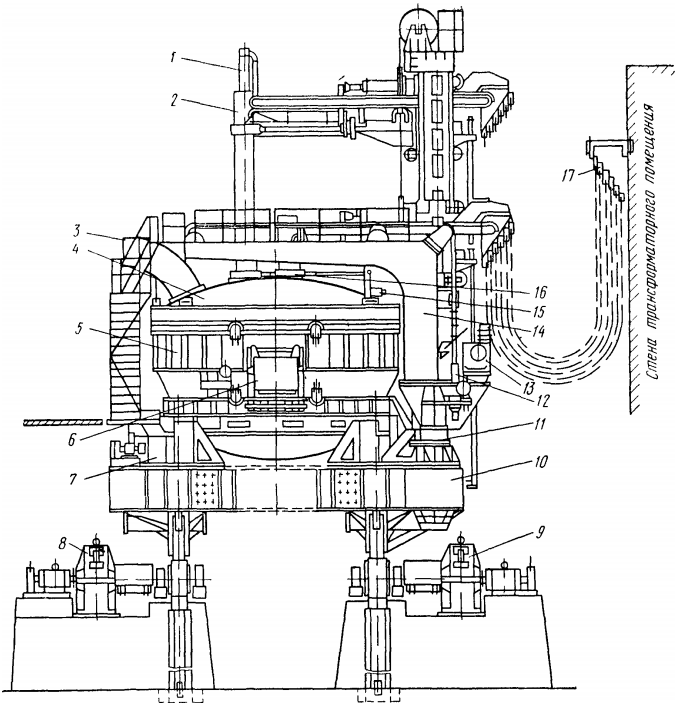

Pentru a asigura rigiditatea necesară, toate cele trei rafturi ale cuptorului DSP-100, care se sprijină pe o platformă rotativă în consolă, sunt susținute în partea de jos de lonjeroane și conectate de o platformă comună în partea de sus. O parte semnificativă a masei părților mobile (electrod, manșon, cărucior) este echilibrată de contragreutatea plasată în interiorul rafturilor.

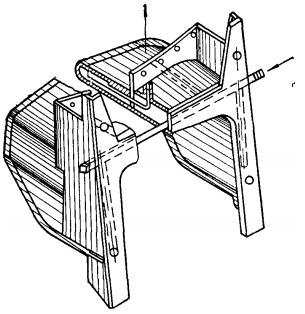

Brațele de electrod ale cărucioarelor de electrod ale cuptoarelor de capacitate medie sunt conectate la un suport „telescopic” mobil special într-o structură în formă de L care se deplasează în sus și în jos în interiorul suportului fix (figura 13). Stâlpii fixi sunt trei coloane goale conectate într-o structură comună și sprijinite pe o platformă comună. De-a lungul montantului fix, contragreutățile se deplasează în ghidaje, echilibrând parțial gravitația montantului telescopic și a electrodului.

În cazul suporturilor de electrozi cu suport telescopic, dispunerea dispozitivului de prindere și a barelor conductoare este simplificată, dar greutatea pieselor mobile și consumul de metal cresc semnificativ.

Alimentarea cu curent a capului purtătorului de electrozi se face prin intermediul barelor de distribuție fixate pe izolatori în partea superioară a manșonului. La cuptoarele DSP-100 se utilizează 6 bare tubulare răcite cu apă cu un diametru interior de 60 mm pentru fiecare fază. Pentru a reduce pierderile din cauza histerezisului și a curenților turbionari în suporturi și în cărucioare, barele sunt amplasate simetric pe ambele părți ale căruciorului și, prin urmare, câmpurile magnetice induse în cărucioare și în suporturi, fiind orientate în direcții opuse, sunt slăbite reciproc.

Mișcarea căruciorului pe cremaliera staționară sau mișcarea cremalierei telescopice, necesare pentru ridicarea electrozilor în timpul acumulării sarcinii și pentru controlul lungimii arcului, se realizează prin intermediul unei acționări electromecanice sau hidraulice.

Acționarea electromecanică a mecanismului de deplasare a electrodului cuptorului DSP-100 (a se vedea figura 5) constă dintr-un motor electric de curent continuu, un cuplaj elastic, o cutie de viteze cu vierme autoblocantă, roți dințate și cremalieră. Acționarea rigidă cu cremalieră și pinion asigură ridicarea și coborârea forțată a electrodului. Atunci când electrodul este coborât, pot apărea rupturi dacă materialele neconductoare ajung sub electrod. Pentru a preveni ruperea, cremaliera nu acționează direct asupra căruciorului, ci prin intermediul unui arc. Presiunea șinei este limitată de un comutator de limită care oprește motorul atunci când lungimea arcului este redusă la o anumită limită.

Unele cuptoare utilizează o transmisie electromecanică cu o legătură flexibilă, în care mișcarea căruciorului sau a suportului telescopic este transmisă de un cablu înfășurat pe un tambur de troliu. În acest caz, electrodul este coborât de propria sa greutate, ceea ce determină înfășurarea cablului. Astfel, se elimină pericolul ruperii electrodului atunci când sub acesta ajung materiale neelectroconductoare.

Dezavantajele conexiunii flexibile sunt timpul lung de întârziere datorat deformării elastice a cablului și dificultatea înlocuirii cablului.

La cuptoarele de capacitate medie din seria DSP, se utilizează o transmisie hidraulică. În acest caz, electrodul este ridicat de presiunea fluidului de lucru din cilindrul hidraulic, în timp ce este coborât de propria sa greutate.

Utilizarea acționării hidraulice permite reducerea la minimum a mersului în gol al motorului și, astfel, reducerea întârzierii în eliminarea scurtcircuitului. Principala dificultate în utilizarea acționărilor hidraulice este dificultatea de a le etanșa în mod fiabil și durabil.

Economizoare

Prin golurile dintre electrozi și zidăria refractară a bolții, gazele încălzite ale cuptorului ies din cuptor. Dacă nu se iau măsuri speciale pentru etanșarea acestor goluri, atelierul va deveni gazos și, în același timp, o cantitate mare de căldură va fi evacuată din cuptor odată cu gazele. Acest lucru va crește consumul de energie și va duce la aspirarea aerului atmosferic rece în cuptor prin fereastra de lucru. Ca urmare, atmosfera din cuptor poate deveni oxidantă, îngreunând desfășurarea proceselor de reducere. Gazele care se scurg prin scurgerile electrozilor au un efect deosebit de puternic asupra consumului de electrozi: datorită căldurii gazelor și a transferului de căldură prin conducție de la partea electrodului scufundată în cuptor, partea acestuia care iese deasupra bolții se încălzește la o temperatură de peste 500°C și este intens oxidată. În același timp, electrodul se îngroașă rapid direct la boltă, iar în această secțiune densitatea curentului și pierderile de rezistență cresc, ceea ce determină încălzirea progresivă a electrodului și oxidarea acestuia.

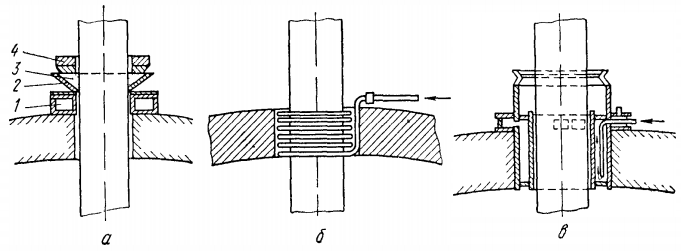

Pentru a preveni oxidarea intensă a electrozilor, pentru a scădea temperatura părții de electrod care iese deasupra bolții, pentru a reduce cantitatea de aer care trece prin cuptor și pentru a reduce pierderile de căldură cu gaze, deschiderile electrozilor sunt închise cu dispozitive speciale — economizoare.

O serie de modele de etanșare au fost testate în uzine, dar nu există încă unul universal recunoscut. Unele economizoare nu asigură etanșeitatea necesară a etanșării, altele nu sunt utilizate pe scară largă din cauza complexității construcției.

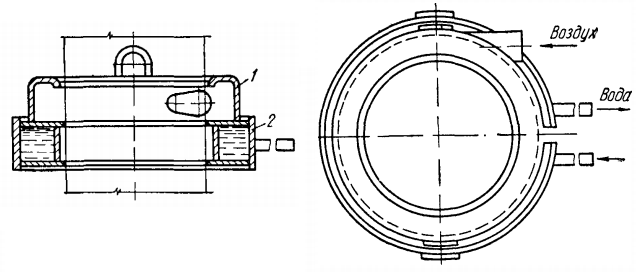

Cel mai simplu model de etanșare pentru găurile de electrod de la cuptoarele cu diametrul mare al electrodului (DSP-100) este economizorul uzinei metalurgice Novo-Lipetsk (figura 14), care este o cutie metalică în care se introduce tangențial aer comprimat. În alte uzine, găurile de electrod ale cuptoarelor DSP-100 sunt închise cu garnituri din cărămizi refractare cuprinse într-o carcasă metalică.

Economizoarele răcite cu apă sub formă de serpentină, inel sau cilindru sunt utilizate în cuptoarele de capacitate medie și mică (figura 15).

Economizorul proiectat de uzina metalurgică Zlatoust (figura 16) constă dintr-un cilindru răcit cu apă, în partea superioară a căruia se află sectoare de strângere din oțel rezistent la căldură care aderă strâns la electrozi. Sectoarele sunt montate pe o garnitură izolatoare din azbociment între flanșe. Pentru strângerea sectoarelor se folosesc greutăți. Flanșa inferioară este realizată împreună cu cilindrul răcit cu apă; flanșa superioară este fixată cu șuruburi de acesta prin bucșe izolante. Garniturile asamblate sunt montate pe inelul termoizolant al bolții. Pentru descărcarea bolții, este prevăzută o contragreutate, al cărei suport este fixat pe placa dintre grinzile podului.

Introducerea economizoarelor de acest tip a permis reducerea consumului de electrozi cu 30-35% și reducerea cu 25% a monoxidului de carbon din elementele de aliere ușor oxidabile (aluminiu, titan).

Cu toate acestea, economizorul de tip Zlatoust Plant este dificil de fabricat. Utilizarea economizoarelor de tip serpentină conduce la pierderi mari de căldură, la arderi frecvente și la pătrunderea apei în spațiul de lucru al cuptorului. Economizoarele cu etanșare din vată de zgură și argilă refractară sunt mai simple și mai fiabile în funcționare, însă utilizarea lor din cauza sarcinii mecanice ridicate pe boltă reduce oarecum durabilitatea acesteia.

Metoda de instalare a economizoarelor este foarte importantă. Economizoarele scufundate în spațiile dintre electrozi și boltă răcesc nu numai electrodul, ci și bolta, crescând astfel rezistența bolții. Cu toate acestea, un economizor scufundat adânc poate intra în contact cu un strat puternic încălzit al bolții, iar la temperaturi ridicate refractarele de crom-magneziu și magneziu-cromit sunt conductoare de electricitate. Pentru a reduce pericolul de ardere a răcitorului, găurile electrozilor sunt căptușite cu cărămizi cu conținut ridicat de alumină care păstrează o rezistență electrică ridicată la temperaturi ridicate; economizoarele sunt scufundate în goluri nu pe toată grosimea bolții, ci numai pe o parte a acesteia.

Greutatea economizorului cu apă poate ajunge la câteva sute de kilograme. Pentru descărcarea bolții, se recomandă suspendarea economizoarelor de inelul bolții sau de grinzi speciale, de exemplu așa cum se arată în figura 17.

Mecanism pentru înclinarea, rotirea și deplasarea corpului cuptorului și a bolții.

Mecanism de înclinare a cuptorului

Mecanismul de înclinare a cuptorului este conceput pentru a înclina cuptorul spre ieșirea oțelului pentru a scurge metalul și zgura la sfârșitul topirii și pentru a înclina cuptorul spre platforma de lucru atunci când zgura este descărcată sau scursă din cuptor prin gravitație. Evacuarea completă a metalului și a zgurii din cuptor este asigurată atunci când cuptorul este înclinat la un unghi de 40-45 °. Prin urmare, mecanismul de înclinare trebuie să asigure o înclinare lină a cuptorului, de preferință cu o viteză variabilă în direcția culoarului de turnare la un unghi de 40-45 ° și în direcția ferestrei de lucru — la un unghi de 10-15 °. Dispunerea mecanismului trebuie să împiedice înfundarea acestuia cu stropi de metal și zgură și să asigure înclinarea cuptorului în cazul unei străpungeri metalice a bazei.

Aceste cerințe pot fi îndeplinite prin instalarea a două mecanisme de basculare independente unul de celălalt, amplasate pe partea laterală a cuptorului, sub platforma de lucru.

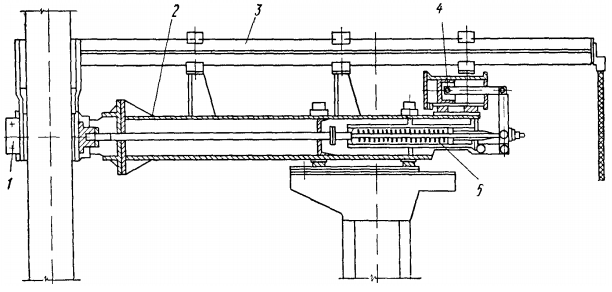

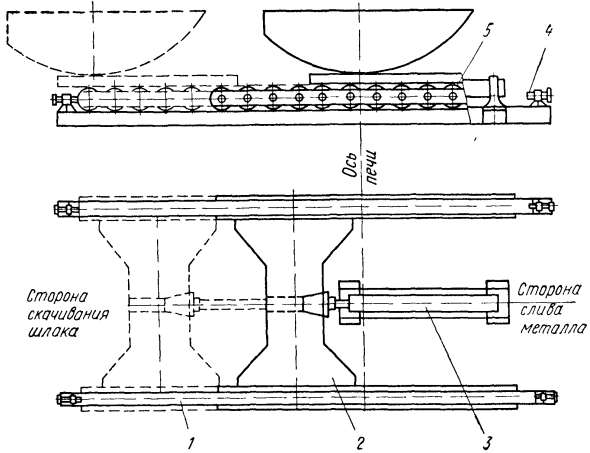

Cuptoarele de mare capacitate din seria DSP sunt echipate cu două acționări electromecanice (a se vedea figura 5). Fiecare acționare este compusă dintr-un motor electric de curent alternativ, o frână electromagnetică, o cutie de viteze cu angrenaje cilindrice cu trei trepte, un arbore cu pinion și rulmenți într-o cutie de ghidare, o cremalieră dințată cuplată la pinion și articulată cu sectorul leagănului.

Cuptorul este înclinat prin pornirea simultană (paralelă) a două motoare de acționare. În cazul defectării unuia dintre motoare, este posibilă înclinarea cuptorului de către un motor cu suprasarcina sa de scurtă durată. În acest caz, frâna motorului de urgență trebuie eliberată.

Timpul de înclinare la 45° este de 1,4 min, cursa cremalierei de înclinare este de 4250 mm, viteza cremalierei de înclinare este de 3 m/min.

Cuptoarele de capacitate mică și medie din seriile DSP și DSV sunt echipate cu acționare hidraulică a mecanismului de înclinare (a se vedea figura 13). Doi cilindri sunt montați pe suporturile fundației, iar tijele sunt articulate pe sectoarele leagănului.

Acționarea hidraulică este mai simplă și mai fiabilă în funcționare. Cu toate acestea, utilizarea sa la cuptoarele de capacitate mare este limitată de necesitatea de a utiliza cilindri hidraulici de lungime mare din cauza dimensiunilor mari ale cuptorului, precum și de necesitatea de a crea o presiune foarte mare în cilindru pentru a înclina cuptorul cu o cușcă mare. Astfel de cilindri hidraulici sunt dificil de fabricat, iar garniturile de etanșare se uzează rapid la suprafețele de alunecare în timpul funcționării. Prin urmare, acționarea hidraulică a mecanismului de înclinare este utilizată pe scară largă numai la cuptoarele de dimensiuni mici și medii.

Leagănul cuptorului este rulat pe grinzi de fundație orizontale (figura 17). Pentru a evita deplasarea laterală a leagănului, planurile de susținere ale grinzilor de fundație au găuri în care intră țepușele segmentelor leagănului.

Mecanismul de înclinare a cuptorului trebuie să îndeplinească următoarele cerințe:

- înclinarea lină și cu viteză reglabilă a cuptorului spre jgheabul de descărcare pentru descărcarea metalului și a zgurii în cazan și spre fereastra de încărcare pentru descărcarea zgurii;

- asigurarea direcției verticale a jetului de metal în cuvă, care contribuie la reducerea eroziunii căptușelii cuvei și necesită mai puține manevre ale macaralei în momentul descărcării metalului din cuvă;

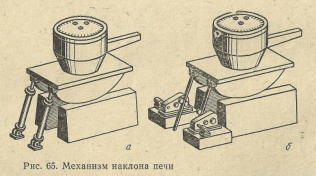

- funcționare fiabilă cu dimensiuni minime. Acționarea mecanismului de basculare a cuptorului poate fi hidraulică (Fig. 65, a) sau electrică (Fig. 65, b). Cuptoarele electrice mari au două acționări. Rotirea de la motorul electric este transmisă printr-un cuplaj dințat la o cutie de viteze cu angrenaj drept și la o cremalieră dințată, care este articulată pe segmentul leagănului cuptorului.

Mecanismele hidraulice de înclinare sunt utilizate la cuptoarele cu o capacitate de 3-60 de tone. Aceste mecanisme sunt simple ca design, ușor de întreținut și fiabile în funcționare.

Mecanismul de înclinare a cuptorului trebuie să fie echipat cu limitatoare (întrerupătoare de curent), care taie automat curentul atunci când înclinarea cuptorului atinge valoarea limită. Paturile orizontale de pe partea laterală a jgheabului de scurgere trebuie să fie echipate suplimentar cu saboți de sprijin, iar capetele inferioare ale șinelor de împingere trebuie să fie prevăzute cu inele de împingere pentru a preveni ieșirea șinelor din contact cu angrenajele de acționare.

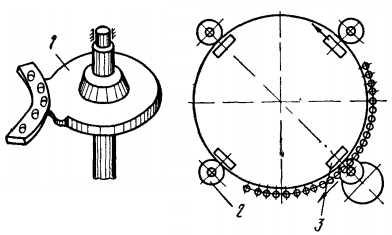

Atunci când cuptorul este echipat cu un mecanism de rotire, rolele de susținere și de împingere sunt montate pe leagăn, iar în partea inferioară este fixată o șină inelară, care rulează pe rolele de susținere atunci când carcasa se rotește. Carcasa este rotită de un segment dințat montat pe fund și care se angrenează cu cutia de viteze a motorului electric.

Mecanismul de rotire a carcasei

Mecanismul de rotire a carcasei este conceput pentru a roti carcasa cuptorului în jurul axei verticale cu un unghi de 40° într-o parte sau alta față de poziția normală. Această rotație permite arderea nu a trei, ci a nouă puțuri sub electrozi, ceea ce accelerează topirea metalului, în special atunci când se utilizează încărcătură ușoară în cuptoare de mare capacitate.

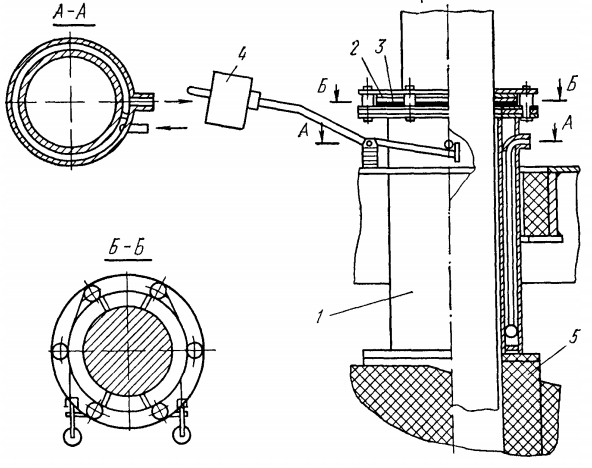

Schema de principiu a mecanismului de rotire a corpului (cădiței) este prezentată în figura 18. Pentru a roti cada la o viteză de 0,17 rpm (grade pe secundă), sunt instalate un motor electric, o cutie de viteze elicoidală cu trei trepte conectată la motor printr-un ambreiaj dințat și un dispozitiv de frânare. Pe arborele motor al cutiei de viteze este montat un angrenaj conic cu un disc dințat sub el. Discul este în contact cu un sector dințat montat pe carcasa cuptorului. Carcasa cuptorului cu o șină inelară la capătul inferior este susținută pe bolțuri cu role de susținere montate pe suport în plan vertical și orizontal și care se rotesc în rulmenți glisanți.

Aproape toate cuptoarele din seriile DSP și DSV sunt echipate cu mecanisme de rotire. Cu toate acestea, experiența de exploatare a cuptoarelor de capacitate mică și medie pune sub semnul întrebării oportunitatea rotirii băii, deoarece creșterea duratei de topire cauzată de necesitatea de a ridica electrozii și bolta în timpul rotirii băii și pierderile suplimentare de căldură de la electrozii ridicați și de la boltă nu sunt adesea compensate de avantajele arderii a nouă puțuri în loc de trei. Din acest motiv, mecanismele de întoarcere a băii fie au fost eliminate, fie nu sunt utilizate pe multe cuptoare de capacitate mică și medie aflate în funcțiune.

Mecanismul de derulare a băii

Mecanismul de derulare a băii este conceput pentru a derula baia cuptoarelor din seria DSV spre culoarul cuptorului pentru a încărca încărcătura în găleată. Acest mecanism este un cilindru hidraulic fixat rigid pe fundația cuptorului între sectoarele de susținere, a cărui tijă este conectată prin articulație la suporturile sectoarelor cuptorului (figura 19). Pentru a proteja cilindrul hidraulic de stropii de metal și zgură, acesta este acoperit de sus cu un capac metalic.

Baia este desfășurată pe un transportor cu role pe care sunt așezate secțiunile cuptorului. Partea din față a platformei de lucru, care interferează cu derularea, este coborâtă cu ajutorul unui mecanism special și, împreună cu cuptorul, este derulată, trecând pe sub partea rămasă a platformei de lucru. Greutatea părților transportate ale cuptorului cu corpul de ieșire după încărcarea cu încărcătură este de sute de tone, ceea ce necesită utilizarea unui cărucior de mare putere, a unor fundații masive și lungi. Partea mobilă a platformei de lucru și fundațiile aglomerează spațiul de sub platforma de lucru și fac dificilă îndepărtarea zgurii.

Gantry-ul trebuie să fie susținut de două sectoare individuale, iar pentru înclinarea cuptorului, sectoarele de susținere ale cuptorului și gantry-ului trebuie să fie conectate rigid prin dispozitive de blocare.

Mai recent, au fost preferate cuptoarele din seria DSP, mai simple și mai ușor de utilizat, în care spațiul de lucru pentru încărcarea încărcăturii este deschis de sus prin ridicarea bolții și întoarcerea acesteia.

Mecanismul de ridicare a bolții

Mecanismul de ridicare a bolții este proiectat pentru a ridica bolta cu 120-150 mm atunci când baia este scoasă sau când bolta este întoarsă și cu 40-50 mm atunci când carcasa este rotită.

Mecanismul de ridicare a bolții cuptorului DSP-100 constă din două motoare electrice, două reductoare cu șurub fără sfârșit, un arbore intermediar și două sisteme de conectare a reductoarelor la lanțurile de ridicare a bolții (figura 20). Bolta este suspendată de la semiportul în formă de L în patru puncte pe lanțuri Halle. Fiecare dintre lanțuri este aruncat peste două blocuri cu proeminențe pentru lanțuri. Părțile centrale ale lanțurilor, care nu se deplasează peste blocuri, sunt înlocuite cu tije cu plăci. Tensiunea lanțurilor și cantitatea de ridicare a bolții deasupra capotei sunt reglate cu ajutorul piulițelor de cuplare. Atunci când este pornit controlerul de ridicare a bolții, ambele motoare sunt acționate simultan. Motoarele transmit rotația către șuruburile fără sfârșit cu o singură tură ale cutiilor de viteze prin intermediul cuplajelor. Roțile fără sfârșit transmit cuplul roților fără sfârșit, care sunt prevăzute cu piulițe din bronz în butucii lor. Pe măsură ce piulițele se rotesc, ele coboară șuruburile, a căror rotație este împiedicată de fantele tăiate pe partea superioară a șuruburilor și care intră în fantele de pe bucșa cupei superioare. Atunci când se deplasează în jos, șuruburile cutiilor de viteze antrenează un sistem de pârghii și lanțuri aruncate peste blocuri, la capetele cărora bolta este suspendată cu ajutorul unor cârlige. Bolta se ridică cu o viteză de 0,85 m/min. Bolta este coborâtă atunci când motoarele sunt pornite în sens opus.

La cuptoarele din seria DSV, bolta este ridicată de un cilindru hidraulic situat vertical pe partea laterală a porticului.

La cuptoarele de capacitate medie din seria DSP, bolta este suspendată de o grindă transversală de susținere formată dintr-un semipalet și un arbore (a se vedea figura 13). În timpul topirii, grinda transversală este conectată la două borne de susținere din tablă de oțel de pe partea transformatorului de pe leagănul cuptorului prin patru știfturi conice.

Traversa împreună cu bolta este ridicată de un cilindru hidraulic cu un singur efect cu ajutorul unui împingător care se deplasează în rulmenții de textolit ai carcasei, care este montată pe un cadru de bază separat. Pe măsură ce împingătorul se ridică, partea superioară conică a împingătorului și opritorul lateral se cuplează cu soclul conic și cu placa de sprijin înclinată a arborelui și ridică traversa în sus.

Mecanism de rotire a bolții

Deschiderea spațiului de lucru al cuptoarelor BSP pentru încărcarea încărcăturii se realizează prin rotirea bolții în partea laterală a culoarului de turnare la un unghi de 80-85°.

Semiportalul cuptorului DSP-100 se sprijină pe o platformă rotativă în consolă, care, la rândul său, se sprijină pe un arbore vertical cu diametrul de 750 mm care se rotește în doi rulmenți radiali cu role și este susținut de un rulment axial cu bile. Arborele este prevăzut cu un sector de oțel cu dinți conici care se angrenează cu dinții unei roți dințate montate pe arborele de ieșire al unui reductor cu trei trepte. Arborele este rotit la o viteză de 0,44 rpm de un motor electric. Este nevoie de 30 de secunde pentru a întoarce bolta. În poziția în care bolta se află deasupra băii cuptorului, arborele rotativ este fixat de un dispozitiv de blocare.

Dezavantajul acestui design este că toată sarcina axială (aproximativ 200 de tone) și sarcina momentului de încovoiere (aproximativ 500 de tone) sunt suportate de rulmenți.

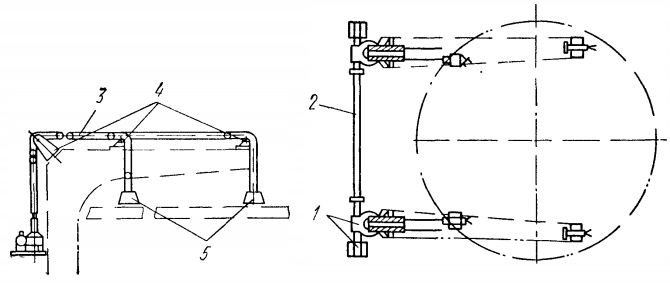

La cuptoarele de capacitate medie, sistemul este rotit în jurul axei de împingere a mecanismului de ridicare a bolții de către o cremalieră dințată orizontală în contact cu corpul împingătorului. Cremaliera este conectată rigid la tijele a doi cilindri hidraulici cu acțiune simplă. Atunci când unul dintre cilindri este alimentat cu lichid, cremaliera se deplasează într-o parte sau alta și rotește seiful. Bolta este blocată în poziția sa finală prin dispozitive de blocare. Sistemul hidraulic de blocare permite rotirea bolții numai după ce aceasta a fost ridicată la înălțimea necesară.

Răcire cu apă

Elementele răcite cu apă ale cuptorului cu arc sunt economizoarele, manșoanele suport pentru electrozi. Arcul în formă de U și clapeta ferestrei de lucru, inelul bolții, tubulatura de oxigen, duza de evacuare a gazului, conductele de transport al curentului și cablurile flexibile de alimentare cu curent secundar. În unele cazuri, se utilizează răcirea bolții, a pereților de zidărie, a centurii superioare de rigidizare și a carcasei la ieșirea din oțel.

Sistemul de răcire cu apă este alcătuit din distribuitoare, pâlnii de evacuare și conducte. Secțiunea transversală a conductelor de evacuare trebuie să fie puțin mai mare decât cea a conductelor de intrare, în cazul formării de vapori. Pentru a preveni formarea „dopurilor” de abur și pentru o răcire mai intensă a celor mai fierbinți părți ale economizoarelor și ale tuierelor, apa este furnizată în partea inferioară a cămășii de apă și evacuată din locul cel mai înalt. Pe conductele de evacuare a apei din colectori (distribuitori) sunt instalate supape care pot fi utilizate pentru a regla alimentarea cu apă a fiecărui element răcit cu apă. Alimentarea cu apă este reglată astfel încât temperatura de ieșire a acesteia să nu depășească 50 °C. La temperaturi mai ridicate, se formează calcar în elementele răcite cu apă, ceea ce împiedică disiparea căldurii. Cablurile flexibile și conductele conductoare ale alimentării secundare cu curent sunt răcite cu apă purificată chimic.

Manometrele electrice de contact sunt instalate pe ramurile de drenaj ale sistemului de răcire pentru a semnala o scădere de presiune în sistem. La drenarea apei din toate elementele în pâlnia de drenaj, se prevede o secțiune de jet deschis pentru a permite monitorizarea vizuală a debitului de apă și pentru a preveni scurtcircuitarea curentului prin acesta.

Inele de etanșare

Pentru a preveni ruperea electrozilor în timpul încălzirii și funcționării, găurile din bolta pentru electrozi sunt de obicei cu 30-50 mm mai mari decât diametrul electrodului. În golurile formate vor fi bătute gaze de cuptor încălzite la o temperatură ridicată, ceea ce, pe de o parte, crește pierderile de căldură în spațiul de lucru al cuptorului și, pe de altă parte, duce la o încălzire semnificativă a electrozilor și la o oxidare intensă. Această consecință a scurgerilor dintre electrozi și zidăria bolții poate fi redusă prin utilizarea unor inele de etanșare, care au primit diverse denumiri în literatura de specialitate: economizoare, răcitoare de boltă, dispozitive de răcire etc.

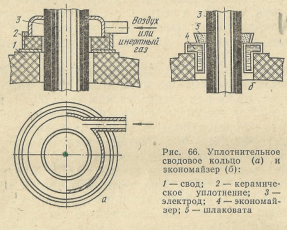

Inelele de etanșare gazodinamice (fig. 66, a) sunt bine dovedite în cuptoarele electrice mari. În acest caz, pe un inel de beton refractar este montat un inel metalic cu secțiune dreptunghiulară, căruia i se furnizează aer tangențial. Fluxul de aer împiedică eliminarea gazelor din cuptor în jurul electrozilor. Inelele de etanșare și tuburile care le alimentează cu aer sunt izolate de cadrul bolții și unul de celălalt pentru a evita scurtcircuitele.

Inelele de etanșare răcite cu apă (economizoare) sunt utilizate pe scară largă în cuptoarele de capacitate mică și medie. Pentru o mai bună etanșare a spațiului dintre boltă și economizor, se prevede uneori o etanșare suplimentară cu zgură (fig. 66,b).

Agitator electromagnetic

În cuptoarele electrice de capacitate mare, amestecul metalului, în special în timpul perioadei de reducere, este afectat. Pentru a îmbunătăți amestecarea metalului în baie, asigurând distribuția uniformă a impurităților în baie și încălzirea uniformă a băii, se utilizează agitarea electromagnetică.

Amestecarea electromagnetică a metalului din baie se realizează prin interacțiunea fluxului magnetic în mișcare cu curenții turbionari induși în metalul lichid. Câmpul magnetic mobil este creat de un stator plasat sub fundul cuptorului. Statorul are două înfășurări, dintre care una este împărțită în două părți, alimentate de două alternatoare monofazate de joasă frecvență. Cele două părți ale înfășurării divizate se află la marginile statorului, iar înfășurarea nedivizată se află la mijloc între ele. Prin comutarea înfășurărilor, se obțin fluxuri magnetice rezultate diferite produse de stator: un flux magnetic de mers și un flux de agitare. În cazul unui flux magnetic continuu, fluxul magnetic rezultat asigură o mișcare direcțională a metalului și, prin urmare, a zgurii, ceea ce îmbunătățește eliminarea zgurii din cuptor. Prin urmare, un astfel de mod este denumit mod de descărcare. În timpul agitării, în metalul lichid apar fluxuri magnetice dirijate în sens opus, ceea ce îmbunătățește în mod vizibil amestecarea metalului.

Puterea statorului pentru cuptoarele electrice de 100 tone este de 560 kV-A, pentru cuptoarele de 200 tone — 1100 kV-A. La uzinele naționale, cuptoarele electrice cu capacitate >25 tone sunt echipate cu unități de agitare electromagnetică.