Toate cuptoarele cu arc electric utilizează electrozi cu secțiune circulară, al căror diametru este determinat de capacitatea unității de topire și, prin urmare, de puterea electrică furnizată.

Calitatea electrozilor și metoda de alimentare a acestora cu curent electric influențează semnificativ pierderile de putere, care se ridică la 10% sau mai mult din puterea totală furnizată cuptorului.

Având în vedere condițiile extrem de dificile în care electrozii se află în procesul de topire, aceștia sunt supuși unor cerințe speciale. Materialul electrozilor trebuie să reziste la temperaturi ridicate, să fie suficient de rezistent din punct de vedere mecanic, să aibă o conductivitate electrică ridicată și rezistența necesară la oxidare și să asigure un contact strâns la îmbinări.

Numai produsele fabricate din carbon pot îndeplini aceste cerințe. Materiile prime pentru electrozi sunt grafitul, cele mai bune calități de antracit și termoantracit, cărbunele, smoala și cocsul de petrol, grafitul natural și cenușa de electrod.

Pentru cuptoarele electrice cu arc se utilizează electrozi de cărbune, electrozi grafitați și electrozi cu autofuziune. Electrozii de cărbune și electrozii autofuzibili sunt utilizați în principal în procesele de reducere a minereurilor în cuptoarele pentru feroaliaje.

Pentru procesele de fabricare a oțelului se utilizează în principal electrozi grafitați, care au proprietăți fizico-mecanice și electrice superioare în comparație cu electrozii de carbon.

Electrozii grafitați se caracterizează prin rezistivitate scăzută (8-13 Ohm-mm 2 /m), rezistență la temperaturi ridicate, conțin puțină cenușă. Densitatea de curent admisibilă în acești electrozi este de 28, 16 și 14 A/cm 2 la diametre de 150, 400 și respectiv 550 mm. În electrozii grafitați speciali, aceasta ajunge la 50 A/cm 2 .

Materiile prime pentru producția de electrozi sunt materiale carbonate naturale și artificiale care conțin aproximativ 90% carbon: grafit, antracit, termoantracit, cărbune, smoală și cocs de petrol, precum și returul producției de electrozi. Pentru produsele de electrod de toate tipurile se utilizează ca liant smoala de electrod din cărbune.

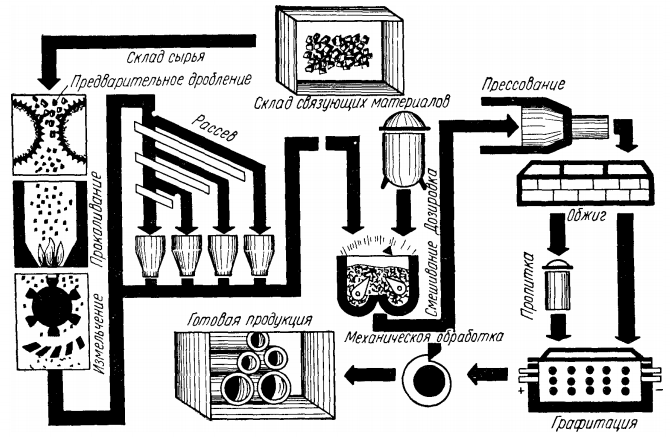

Schema de bază a producției de electrozi este prezentată în figura 1.

Toate materialele solide în bucăți sunt concasate în prealabil în concasoare (concasoare cu fălci sau cu role) până la bucăți de 40-70 mm, după care sunt supuse calcinării — tratament termic fără acces la aer.

Toate tipurile de materii prime carbonice, cu excepția grafitului natural, sunt supuse calcinării pentru a reduce conținutul de umiditate și substanțe volatile. Calcinarea la 1150-1350°C asigură rezistență mecanică ridicată, densitate, rezistență termică și conductivitate electrică ridicată a electrozilor.

De la secția de calcinare, materialele carbonice solide sunt furnizate pentru a fi măcinate în concasoare cu ciocan sau cu role și în mori cu bile și apoi pentru a fi cernute. Materialul măcinat este separat în fracțiuni cu ajutorul unor cribluri vibrante sau trommeluri și este depozitat în containere.

Materialul pulverulent este cântărit în conformitate cu rețeta de dozare din buncărurile de sorg, iar încărcătura pregătită este introdusă în mașini de amestecat încălzite cu abur pentru a fi amestecată temeinic cu cenușă de cărbune topită până la obținerea unei mase omogene. Masa de cărbune preparată, după răcire la o anumită temperatură, este trimisă la departamentul de presare. Billetele sunt presate în prese orizontale speciale prin extrudare printr-o gură rotundă. După presare, billetele sunt răcite în apă și se verifică forma și lungimea. Bucățile brute presate sunt arse timp de 15… .30 de zile în conformitate cu programul, care este selectat în funcție de tipul și dimensiunea produselor. În timpul arderii are loc cocsificarea liantului, iar billetele arse trec la o nouă stare calitativă caracterizată prin anumite proprietăți termofizice și electrice. După ardere, electrozii sunt grafitați în cuptoare cu rezistență electrică la 2600 … .2800°C. Produsele în sine și materialul de umplutură servesc drept rezistență. În procesul de grafitizare, produsele dobândesc o conductivitate electrică ridicată, conductivitatea lor termică crește, rezistența la căldură crește, oxidabilitatea scade, proprietățile mecanice și prelucrabilitatea se îmbunătățesc.

După grafitizare și răcire, electrozii sunt transferați în departamentul mecanic pentru a fi modelați și curățați pe strunguri și filetați pentru filetarea niplurilor.

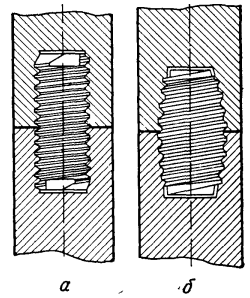

Electrozii au nipluri cu filet cilindric sau conic pe ambele părți (se preferă filetul conic). Figura 2 prezintă conexiunea electrozilor cu nipluri cilindrice și biconice.

Pentru a fixa conexiunea cu nipluri biconice, se utilizează o pastă de contact presată, care se introduce sub formă de placă între niplu și fundul manșonului în timpul procesului de construcție a electrozilor.

La selectarea secțiunii transversale a electrozilor trebuie luată în considerare, în primul rând, densitatea maximă admisibilă a curentului specific, care, în funcție de calitatea electrozilor, este de la 10 la 35 A/cm 2 . Electrozii trebuie depozitați într-o încăpere curată, uscată și închisă, în stive de ≤ 1,5 m înălțime, cu distanțiere din lemn între rânduri, acordând o atenție deosebită păstrării în stare bună a capetelor și a mufelor.

Costul ridicat al materialelor de încărcare, consumul mare de energie și tehnologia complicată de producție a electrozilor grafitați determină costul foarte ridicat al acestora. Costul electrozilor reprezintă 8…15 % din costul de producție al oțelului, prin urmare reducerea consumului de electrozi, care este de obicei de 5…6 kg/t de oțel, este o sarcină foarte importantă.

Consumul de electrozi depinde de alegerea corectă a secțiunii transversale a electrozilor, de calitate, de condițiile de transport și depozitare, de respectarea strictă a condițiilor de funcționare, în principal a modului electric. La alegerea secțiunii transversale a electrodului, trebuie să se țină seama în primul rând de densitatea maximă admisibilă a curentului specific.

Consumul electrodului este determinat în principal de:

- eroziunea (evaporarea carbonului în arc și dizolvarea acestuia în zgură) capetelor de lucru ale electrozilor,

- oxidarea suprafeței laterale,

- pierderi intermediare sub formă de cenușă neutilizată și din cauza defecțiunilor electrozilor. Rata de eroziune a capetelor electrozilor este proporțională cu pătratul intensității curentului.

Prin urmare, după cum s-a menționat deja, transformatoarele moderne ale cuptoarelor au mai multe trepte de înaltă tensiune cu aceeași putere, ceea ce permite topirea metalului la o intensitate mai mică a curentului și numai datorită acestui fapt se reduce cu 1,0…1,5 kg/t consumul de electrozi.

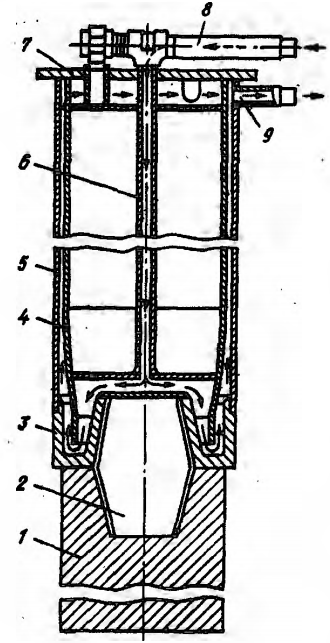

Consumul de electrozi datorat oxidării lor de pe suprafața laterală este proporțional cu durata topirii și este cauzat de o serie de factori tehnologici și de proiectare. Acoperirea cu aluminiu și carbură de siliciu a suprafeței laterale a electrodului, precum și alte compoziții de protecție permit reducerea consumului de electrozi datorat oxidării cu 15-20 %. Utilizarea electrozilor combinați cu părți de lucru grafitizate și părți răcite cu apă neconsumabile permite reducerea consumului de electrozi grafitizați cu 25…30 % (figura 3). Cu toate acestea, electrozii combinați nu s-au răspândit încă pe scară largă din cauza costurilor ridicate de timp și forță de muncă pentru înlocuirea lor.

Pierderile datorate ruperii electrozilor sunt determinate de calitatea deșeurilor (ambalaje, deșeuri de dimensiuni mari), de condițiile de depozitare și de exploatare a electrozilor. În mod normal, aceste pierderi reprezintă 5-10 % din pierderile totale. Electrozii absorb umezeala din aer, prin urmare, înainte de a fi instalați pe cuptorul electric, aceștia trebuie uscați în cuptoare cu cameră speciale. La înșurubarea (montarea) electrozilor, este necesar să se ia măsuri pentru a preveni supratensiunea excesivă în locurile de conectare a niplurilor. Înșurubarea trebuie efectuată fie pe suporturi speciale, fie pe cuptor.

Înainte de înșurubare, locașurile mamelonului trebuie suflate bine cu aer comprimat. Îndeplinirea măsurilor de mai sus permite reducerea consumului de electrozi până la 3,5…4,0 kg/t și chiar până la 3,5…4,0 kg/t.

Electrozii trebuie depozitați într-o încăpere închisă, curată și uscată, în stive de cel mult 1,5 m înălțime, cu distanțiere din lemn între rânduri, acordând o atenție deosebită păstrării în stare bună a capetelor și a mufelor.

Electrozii absorb umezeala din aer, prin urmare, înainte de a fi montați pe cuptorul electric, aceștia trebuie uscați în cuptoare cu cameră speciale. La înșurubarea (montarea) electrozilor, este necesar să se ia măsuri pentru a preveni supratensiunea excesivă la punctele de conectare ale mameloanelor. Electrozii trebuie să fie înșurubați fie pe suporturi speciale, fie pe un cuptor. Prizele niplurilor trebuie să fie bine suflate cu aer comprimat înainte de înșurubare.

Ștuțurile trebuie înșurubate pe cuptor cu ajutorul unui pod rulant, fără sacadări, prin rotirea electrodului superior în jurul axei sale cu o cheie specială.