Electrozii sunt utilizați pentru a furniza curent electric în spațiul de lucru al unui cuptor cu arc. Electrozii trebuie să aibă conductivitate electrică ridicată, rezistență mecanică suficientă, rezistență termică ridicată și costuri reduse. Aceste cerințe sunt îndeplinite de electrozii fabricați din materiale carbonice.

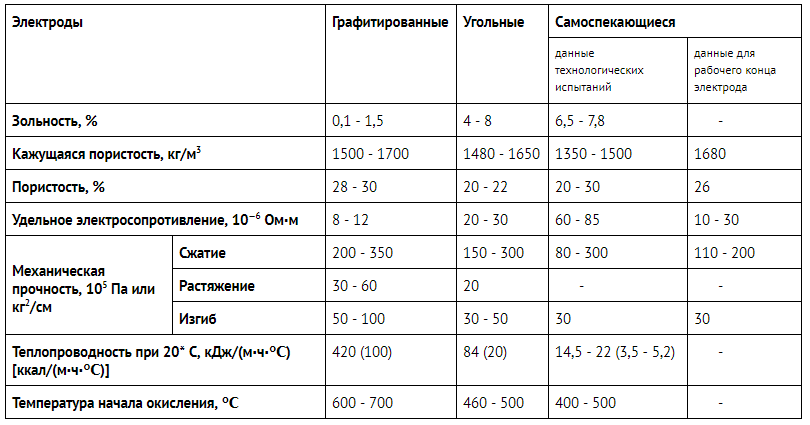

Rezultatele examinării proprietăților de bază ale diferiților electrozi (tabelul 6) arată că cei mai buni sunt electrozii grafitați, iar calitatea electrozilor autosinterizabili (cu autoaprindere) este apropiată de calitatea electrozilor carbonici. În practica producției de oțel electric, electrozii grafitați sunt denumiți de obicei electrozi de grafit.

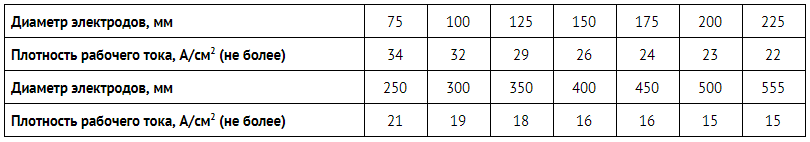

Avantajele electrozilor grafitați sunt atât de importante încât, în ciuda costului lor ridicat (dublu față de electrozii din carbon), aceștia sunt utilizați în cuptoarele electrice medii și mari pentru producerea oțelului. Electrozii grafitați sunt produși în diametre cuprinse între 75 și 555 mm, cu următoarea densitate de curent admisibilă (GOST 4426-71):

În unele cazuri, se produc electrozi cu diametre de 610, 710 mm și mai mult. În practică, uneori este permisă o densitate de curent de funcționare mai mare pe electrozi (până la 35 A/cm 2 pentru electrozii cu un diametru de 555 mm). Consumul de electrozi în acest caz crește.

În timpul topirii, electrodul este supus unor efecte mecanice (prăbușirea încărcăturii, înclinarea cuptorului etc.), adesea direcționate sub un unghi față de axa electrodului și, prin urmare, trebuie să aibă o rezistență mecanică suficientă. Porozitatea crescută (densitatea redusă) a electrodului determină oxidarea intensă a acestuia la temperaturi ridicate. Electrozii de cărbune conform GOST 4425-72 sunt fabricați cu diametre de la 100 la 750 mm, iar densitatea recomandată este de 7-12 A/cm 2 .

Electrozii cu autofuziune sunt utilizați pe scară largă în industria feroaliajelor, înlocuind electrozii cu carbon și electrozii grafitați atunci când este permisă o anumită carburare a aliajului și diluarea cu fier. Electrozii de carbon sunt utilizați în topirea siliciului cristalin, iar electrozii grafitați în producția de ferocrom fără carbon, crom metalic și mangan etc. De obicei, se utilizează electrozi autofuzibili rotunzi cu diametrul ≥ 2000 mm, mai rar (la cuptoarele dreptunghiulare) se utilizează electrozi autofuzibili plați cu dimensiunea de până la 3200×800 mm. Densitatea de lucru admisă într-un electrod autofuzibil este de 5-8,5 A/cm 2 (valoarea superioară se referă la electrozii mici).

Fabricarea electrozilor grafitați

Principalele componente ale electrozilor de cărbune și ale masei de electrod pentru electrozii autofuzibili sunt antracit și cocs de cărbune. Petrolul cu conținut scăzut de cenușă, șisturile și cocsul de smoală sunt utilizate pentru fabricarea electrozilor grafitați.

Pentru a îmbunătăți proprietățile operaționale ale electrozilor, se adaugă la încărcătură grafit artificial și, mai rar, grafit natural, precum și abator de electrozi grafitați. Pentru legarea componentelor solide ale încărcăturii electrozilor se utilizează smoală de cărbune de temperatură medie și înaltă, iar pentru producerea masei electrozilor se utilizează smoală de cărbune de temperatură medie sau amestecul acesteia cu gudron de cărbune.

La fabricarea produselor pentru electrozi, materiile prime sunt zdrobite și calcinate (cu excepția grafitului și a resturilor arse) în retorte sau cuptoare rotative tubulare, în urma cărora densitatea lor crește, cantitatea principală de substanțe volatile este eliminată, conductivitatea electrică și rezistența mecanică cresc. Materialele calcinate sunt zdrobite în concasoare și mori de diferite tipuri, urmate de cernerea materialelor pe cribluri trommel sau cribluri vibrante.

Materialele preparate sunt dozate cu precizie în funcție de tipurile de materii prime și de distribuția granulometrică a acestora și apoi introduse în mașini de amestecat, unde se pune liantul, iar smoala și rășina lichide sunt preîncălzite pentru a elimina umiditatea și substanțele parțial volatile. Ca urmare a amestecării temeinice la temperatura~150 ° C, se obține un amestec omogen numit masă de electrod, care este utilizat pentru prelucrarea ulterioară în electrozi sau este distribuit ca produs finit utilizat pentru electrozii cu autofuziune.

Electrozii sunt produși pe prese hidraulice prin extrudarea masei printr-o gură la o presiune de (50-200) — 10 5 Pa (50-200 kgf/cm 2 ) în funcție de secțiunea transversală a produsului.

Electrozii presați sunt răciți cu apă pe transportoare speciale cu role și apoi sunt arși în cuptoare continue cu gaze cu mai multe camere. Ca urmare a arderii, liantul se transformă în cocs, ceea ce asigură o creștere puternică a rezistenței mecanice, a conductivității electrice și a rezistenței termice a electrozilor. Arderea se realizează la temperaturi de 1200-1300° C sub bolta cuptorului, într-un strat protector de cocs fin, care protejează electrozii de ardere și deformare. Durata arderii depinde de dimensiunea și densitatea produselor și este de obicei de 320-400 de ore.

Pentru a obține electrozi grafitați, lingoul ars este grafitat în cuptoare cu rezistență electrică la 2500-3000° C timp de 50-60 de ore, iar rezistența în aceste cuptoare este reprezentată de electrozii în sine și de reîncărcarea — cocs cu o fracțiune de 10-30 mm. Durata totală a grafitizării, inclusiv încărcarea, grafitizarea, răcirea și descărcarea cuptorului, este de 7-10 zile. Ca urmare a grafitizării, conductivitatea electrică, conductivitatea termică și rezistența chimică cresc, iar duritatea electrozilor scade.

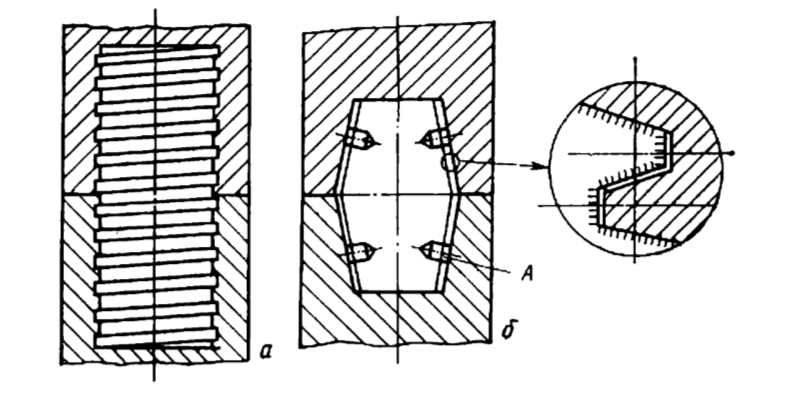

Electrozii de carbon carbonizat și grafitați sunt supuși unui tratament mecanic: strunjire a suprafeței cilindrice, tratare a feței și tăiere a prizei mamelonului. Legătura cu mamelonul este asigurată de un mamelon filetat cu șurub înșurubat în locașurile mamelonului din capetele electrozilor. În cazul electrozilor de carbon, uneori se taie un mamelon conic la un capăt al electrodului și o mufă conică la celălalt capăt. Pentru electrozii grafitați se utilizează nipluri cilindrice și conice (fig. 43). Nipplele sunt prelucrate din piese brute speciale cu densitate și rezistență mecanică ridicate, care sunt asigurate prin impregnarea suplimentară a pieselor brute arse cu smoală sub o presiune de 5-106 Pa (5 at) la o temperatură de 280-300 °C.

Pentru a îmbunătăți performanțele electrozilor grafitați, într-o serie de cazuri, pe suprafața acestora se aplică diverse straturi protectoare, se impregnează cu diverse săruri sau se introduc diverși aditivi în masă în timpul fabricării lor, pentru a reduce oxidarea electrodului în timpul funcționării sale. Acest lucru permite reducerea consumului de electrozi cu 20-30%.

Electrozi autosinterizabili

Principalele avantaje ale electrozilor cu autofuziune în producția de feroaliaje sunt posibilitatea de a fabrica electrozi cu diametru mare și costul lor scăzut (sunt de trei ori mai ieftini decât electrozii de grafit și de o dată și jumătate mai ieftini decât electrozii de carbon).

Un electrod cu auto-sinterizare este o carcasă metalică umplută cu masa electrodului, cu nervuri interne realizate din tablă de fier cu grosimea de la 1,25 la 3 mm. Carcasa, formată din secțiuni separate cu o lungime de 1,4-1,8 m, servește drept matriță pentru masa electrodului, protejează electrodul de oxidarea de către aer, asigură trecerea curentului electric de la suportul electrodului la partea arsă a electrodului și, de asemenea, îmbunătățește transferul de căldură către partea superioară a electrodului. Sinterizarea și arderea masei de electrozi are loc într-un cuptor.

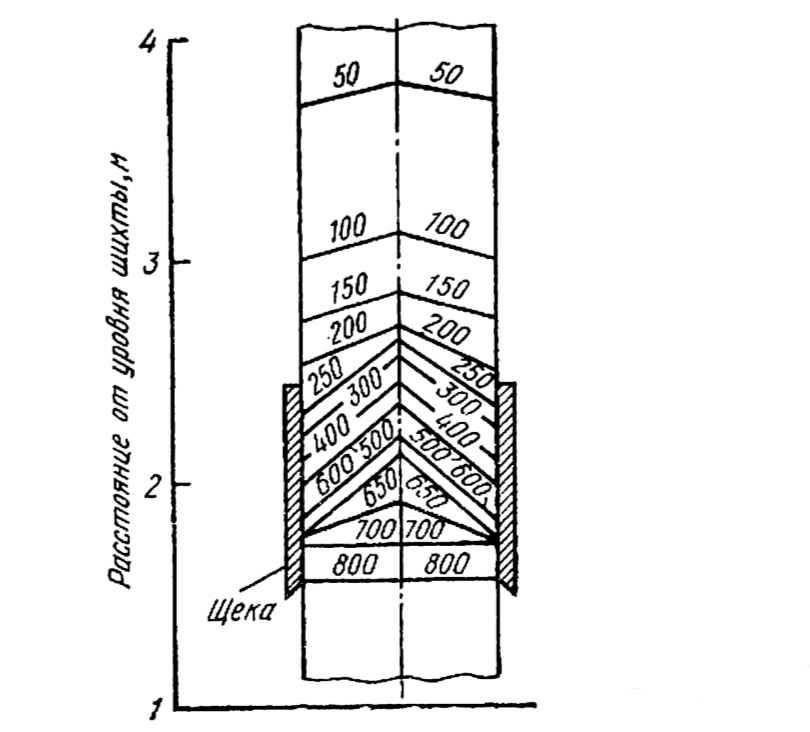

Fig. 44 prezintă o distribuție aproximativă a temperaturii în electrod în zona clemei electrodului. Prima etapă de ardere a masei la o lungime de ~ 1 m constă în încălzirea acesteia de la 25 la 65° C, în urma căreia masa grumoasă se înmoaie și se scurge într-un bloc (dacă masa a fost arsă în formă solidă fără preîncălzire).

În a doua secțiune, de asemenea cu o lungime de~1 m, temperatura masei crește de la 60 la 200°C la carcasă și până la 350°C în centrul electrodului, formând așa-numitul con de sinterizare. Masa este încă plastică sub fălcile de contact. În ultima etapă de ardere, sub fălci, pe o lungime de 1 m, temperatura masei crește. ~ 1 m, temperatura masei crește la 800° C, iar electrodul iese de sub fălci ars.

În funcție de particularitățile modului tehnologic (nivelul grătarului cuptorului, lungimea capătului de lucru al electrodului, temperatura aerului de răcire etc.), distribuția temperaturii constatate poate varia. Capătul inferior al electrodului care lucrează în zona de temperatură ridicată este supus grafitizării.

Exploatarea electrozilor

Electrozii trebuie transportați și depozitați fără umiditate și protejați de deteriorări mecanice. Pentru a preveni autodesurubarea în timpul funcționării, racordurile niplurilor electrozilor grafitați se fixează cu ajutorul unor dopuri realizate din paste speciale, care, topindu-se și cocizându-se la încălzire, asigură o fixare sigură. Este de dorit să se usuce electrozii înainte de a fi instalați pe cuptor, iar mufa niplului trebuie să fie suflată cu aer comprimat.

O bună înșurubare a electrozilor într-o lumânare este asigurată prin efectuarea acestei operațiuni în afara cuptorului, pe un suport special, cu ajutorul unui dispozitiv format dintr-o clemă de sprijin, o clemă de strângere și un mecanism de creare a unui cuplu, care ar trebui să fie de aproximativ 2,45 kJ (250 kg-m) pentru electrozii cu un diametru de 350-400 mm și de aproximativ 4-5 kJ (400-500 kg-m) pentru electrozii cu un diametru de 500-55 mm.

Durabilitatea electrodului este influențată nu numai de proprietățile sale fizice și mecanice, ci și de condițiile de funcționare. Electrodul, care se află în spațiul de lucru, este afectat de un număr mare de factori care îi reduc durabilitatea și cresc consumul. Printre acești factori se numără tensiunile termice asociate cu distribuția neuniformă a temperaturii pe lungimea și secțiunea transversală a electrodului.

O distrugere vizibilă a electrozilor apare din cauza pătrunderii picăturilor de metal și zgură pe suprafața acestora. Acest proces se dezvoltă în special atunci când electrozii sunt aproape de suprafața băii, ceea ce corespunde modului la tensiune minimă. Și, desigur, este inadmisibilă carburarea metalului prin coborârea electrozilor în baie.

Aproximativ 70 % din consumul total al electrozilor se datorează oxidării. Prin urmare, crearea unei bune etanșeități între electrod și boltă este de mare importanță pentru creșterea durabilității electrozilor. Utilizarea excesivă a oxigenului, mai ales dacă acesta este slab absorbit de metal, crește consumul electrozilor.

Pe lângă factorii de mai sus, consumul de electrozi este influențat de tipul de proces, durata de topire, gama de oțeluri topite, capacitatea cuptorului etc. Cauza ruperii electrozilor poate fi alinierea necorespunzătoare a suporturilor de electrozi, contactul necorespunzător la racordarea cu nipluri, stivuirea necorespunzătoare a încărcăturii și prăbușirea acesteia etc.

Este necesar să se depună eforturi pentru a reduce consumul de electrozi, deoarece ponderea acestora în costul total al conversiei este semnificativă. Consumul de electrozi variază în intervalul 4-9 kg pentru o tonă de oțel topit. Limita inferioară este tipică pentru cuptoarele mari de topire a oțelurilor carbonice.

În cazul în care se utilizează electrozi cu autofuziune, transportul și depozitarea masei de electrozi trebuie efectuate în condiții care exclud posibilitatea contaminării acesteia. Umplerea capacelor cu masa electrozilor se efectuează fără oprirea cuptorului, iar masa este încărcată atât în stare solidă, sub formă de bulgări cu dimensiunea de maximum 200 mm, cât și în stare lichidă. Umplerea trebuie efectuată cel puțin o dată pe zi. Electrodul trebuie acoperit de sus cu un capac pentru a evita pătrunderea prafului în capac, ceea ce poate duce ulterior la ruperea electrodului.