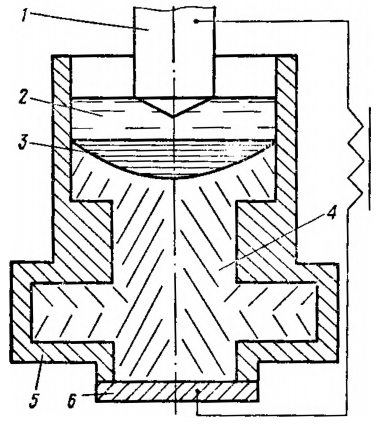

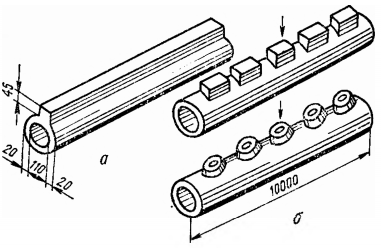

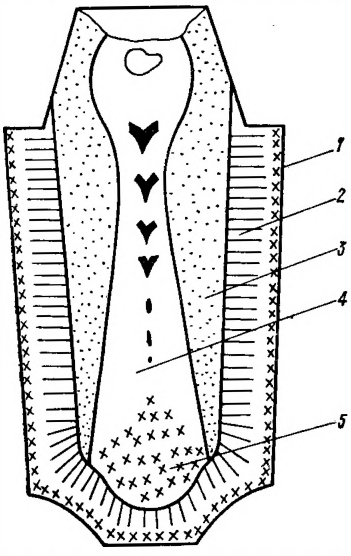

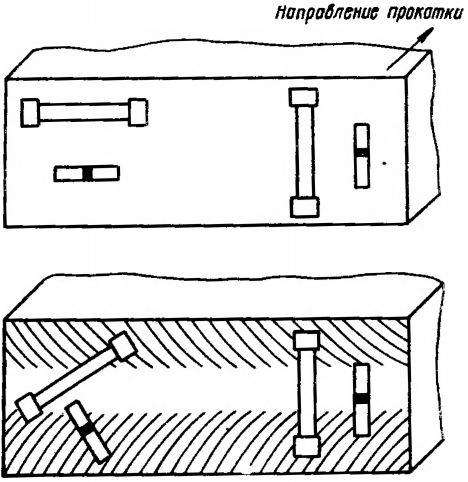

În prezent, retopirea electroslag se realizează în conformitate cu două scheme de proces. Primul (figura 1) constă în faptul că electrozii consumabili sunt refuzați direct în matrița în care este formată piesa turnată. În acest caz, au loc placarea și cristalizarea succesivă a acesteia.

În matriță poate fi topită întreaga piesă turnată sau partea sa unificatoare (figura 2). În acest caz, elementele viitorului lingou turnat care au fost topite în prealabil sau pregătite printr-o altă metodă sunt introduse în orificiile corespunzătoare din matriță și sunt topite la aceasta atunci când partea unificatoare este topită.

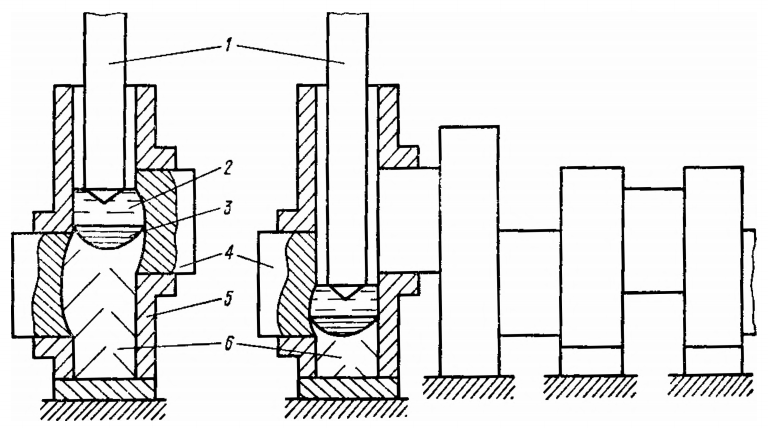

A doua schemă (figura 3) constă în aceea că, topind din nou electrozii consumabili într-un rezervor de topire special, se acumulează electroslag metalic lichid și apoi se toarnă în matrița corespunzătoare. Această metodă se numește turnare în electroslag turnat (FEL) și turnare prin cașunare (ECL).

Metoda ESL a fost dezvoltată la Institutul E.O. Paton de inginerie energetică al Academiei de Științe a RSS Ucrainene și implementată în industrie. Cea mai mare utilizare a găsit-o în producția de țagle pentru inginerie mecanică și, în primul rând, pentru piese pentru scopuri critice. Acest lucru a devenit posibil datorită proprietăților excepțional de ridicate ale metalului electroslag turnat, izotropiei sale, omogenității chimice și fizice. Proprietățile mecanice ale pieselor turnate din electroslag sunt aceleași cu cele ale metalului forjat turnat în câmp deschis și chiar mai ridicate.

Piesele turnate produse prin metodele ESSL și FEL sunt diverse atât în ceea ce privește configurația, cât și scopul. Greutatea lor variază de la câteva zeci de grame (proteze dentare și coroane) la câteva zeci de tone (arbori cotiți ai motoarelor diesel marine). Astfel de piese turnate pot fi împărțite condiționat în două tipuri.

La primul ar trebui să fie atribuite piesele turnate care au cavități interne care nu trec, celălalt — piese turnate cu o secțiune transversală continuă cu maree pe suprafața exterioară.

Cele mai tipice și mai simple în formă, reprezentative pentru primul tip de piese turnate, sunt piesele turnate cilindrice, care au o suprafață exterioară fără maree și o cavitate simetrică fără secțiune transversală, asemănătoare în aspect cu un pahar.

Aceste piese turnate sunt utilizate ca piese brute pentru recipiente sub presiune. Acest lucru elimină necesitatea fabricării fundului, care necesită multă forță de muncă, deoarece fiecare pahar este deja prevăzut cu un fund, care se obține prin topirea piesei turnate. Două pahare, sudate împreună cu o cusătură inelară, nu reprezintă altceva decât un vas sau un cilindru gol. Suprafața exterioară a unui astfel de recipient nu trebuie să fie prelucrată: forma și dimensiunile sale sunt deja obținute atunci când jumătățile recipientului sunt topite.

Piesele turnate cilindrice cu o gaură neperforată sunt, de asemenea, utilizate în producția de țevi ca piese brute pentru fabricarea ulterioară a țevilor de diametru mediu prin broșarea la cald a acestor piese brute.

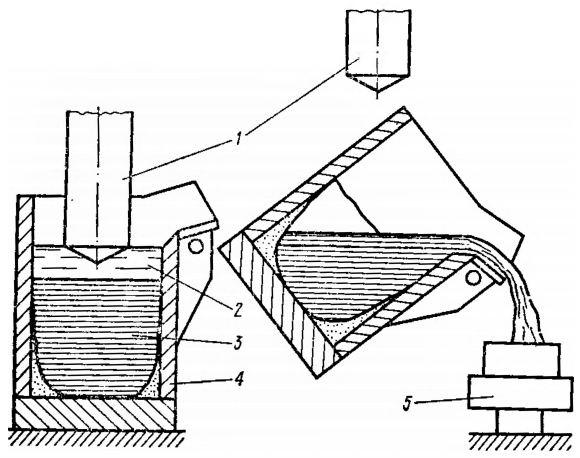

Piesele turnate de acest tip, dar cu piese turnate pe suprafața exterioară, de exemplu piese turnate circulare la marginea capătului gol al cupei, devin piese brute pentru un recipient (figura 4), unul dintre capetele căruia este acoperit cu un capac detașabil. Jgheaburile de pe suprafața exterioară a piesei turnate a paharului sub formă de proeminențe cilindrice servesc drept spițe la care sunt sudate țevile de comunicații necesare.

O piesă turnată tubulară goală cu o flanșă și jgheaburi cilindrice pe suprafața laterală cilindrică este, de asemenea, o piesă brută pentru un corp de supapă de închidere. Corpurile supapei cu un diametru nominal de 100 — 500 mm sunt produse prin metoda ESL.

Conform tehnologiei tradiționale, corpurile supapelor sunt turnate în matrițe de argilă cu nisip sau realizate din piese forjate. Ambele variante tehnologice sunt net inferioare, din punct de vedere al eficienței, tehnologiei EAF de fabricare a corpurilor de supape brute.

Tehnologia tradițională de fabricare a recipientelor de înaltă presiune prevede sudarea conductelor de ramificație la corpurile acestora. O astfel de tehnologie este extrem de intensivă în muncă. Acest lucru se datorează în primul rând faptului că racordul este sudat în corpul vasului prin sudare multistrat timp de multe ore. Dacă sunt detectate defecte, cusăturile sunt tăiate și sudate din nou. Ciclul de fabricație al unui astfel de vas este foarte lung.

Tehnologia Electroslag de obținere a recipientelor sub presiune cu spițe pe suprafața lor oferă două soluții. În cazul în care vasul are un diametru de câțiva metri, flanșa cu spițe este topită direct pe corpul acestuia. Dacă diametrul recipientului este mic, acesta poate fi topit simultan cu spițele.

Piesele turnate cu o cavitate pot avea jgheaburi situate de-a lungul feței cilindrice. Aceste jgheaburi sunt utilizate pentru fabricarea ulterioară a spițelor. Spațiul dintre spițe poate fi creat prin prelucrarea piesei turnate (figura 5) pentru a îndepărta excesul de metal.

În industria energetică, curbele (denumite și coturi) la diferite unghiuri, cum ar fi 90 și 180°, sunt foarte solicitate pentru conectarea secțiunilor de țevi drepte pentru construcția unităților de putere ale centralelor termice și nucleare. Piesele turnate în Electroslag cu o cavitate și o axă curbată pot înlocui coturile, care sunt de obicei produse prin metode de ștanțare și sudare.

Cerința inginerilor energeticieni de a produce coturi cu un perete cu secțiune variabilă pentru utilizarea mai rațională a metalului corespunde perfect posibilităților pieselor turnate prin EAF și este extrem de dificilă cu alte metode de producție a acestora.

Există un alt tip de turnare. Acestea sunt piese turnate care sunt produse sub forma unui lingou cu secțiune transversală solidă, cu jgheaburi sau adâncituri de o mare varietate de forme pe suprafața exterioară. Un exemplu de astfel de piesă turnată este un lingou pentru o supapă de închidere de dimensiuni mici a unei centrale nucleare, un cilindru al unui laminor sau calibrele unei laminoare de tuburi.

Butucul unei bielă a unui motor diesel marin are o secțiune transversală cu înălțime variabilă, iar butucul unui arbore cotit are o formă spațială. Piesele turnate cu o secțiune transversală cu înălțime variabilă pot include, de asemenea, manivelele motoarelor diesel marine de mari dimensiuni. Un exemplu de piesă turnată cu o axă curbilinieară este o piesă brută de bandaj pentru cuptorul de ciment sau un element de inel de transmisie.

Piesele turnate în Electroslag cu profil nestandard au o suprafață dezvoltată și o secțiune transversală cu înălțime constantă.

Eșantioanele mici de proteze dentare și coroane, inserțiile de ștampilă turnate împreună cu gravura pot fi considerate piese turnate cu secțiune transversală continuă.

Trebuie remarcat faptul că noua tehnologie nu este destinată să înlocuiască metodele tradiționale de turnare. Aceasta ar trebui utilizată numai în cazurile în care turnarea este supusă unor cerințe mai ridicate privind calitatea metalului sau producția unei astfel de turnări este asociată unor costuri ridicate cu forța de muncă și cu sculele, precum și în cazul necesității de a produce produse în serii relativ mici.

Conținut

Rezistența metalului electroslag

Experiența de exploatare a multor produse pe parcursul mai multor ani a arătat că piesele fabricate din metal electroslag au o resursă mai mare, o durată de viață mai lungă și o fiabilitate sporită. Acest lucru se datorează în primul rând faptului că metalul electroslag este mult mai capabil să reziste la sarcini alternative sau repetate, adică rezistă mai bine la oboseală.

Progresul tehnic conduce în mod inevitabil la creșterea puterii, a gradului de încărcare, a vitezelor de funcționare și a maselor diferitelor instalații, aparate și piese, precum și la o extindere a domeniului de temperatură de funcționare a acestora. În acest sens, criteriul important al calității metalelor destinate fabricării lor nu este rezistența statică (σв, σо, 2 ) sau plasticitatea (δ, ψ), determinate de rezultatele încercărilor statice la tracțiune, ci caracteristicile de rezistență ale metalului la sarcini repetate, adică indicatorii de anduranță, în special limita de anduranță σ -1 pentru oboseala normală (multiciclu) sau durabilitatea N (cicluri până la cedare) pentru oboseala cu ciclu redus, de contact și unele alte tipuri de oboseală.

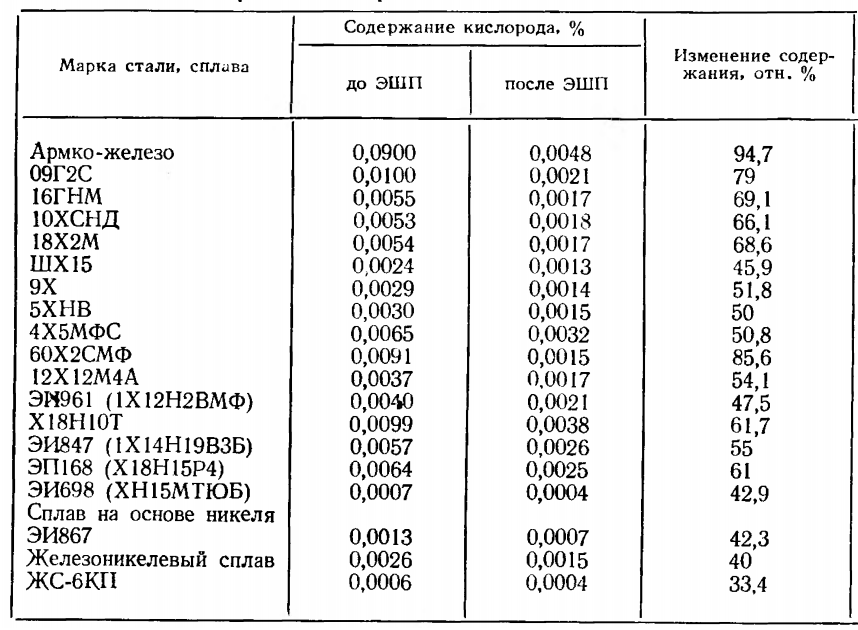

Indicatorii de anduranță menționați devin și mai esențiali pentru caracterizarea metalelor de înaltă calitate, în special a oțelurilor structurale destinate produselor cu destinație responsabilă. În mod firesc, îmbunătățirea calității metalului ca urmare a EAF ar trebui să se reflecte în creșterea rezistenței sale datorită modificării favorabile a caracteristicilor cantitative (conținut, dimensiune, formă) și calitative (natură, proprietăți fizice, chimice și de altă natură) ale contaminării metalului cu incluziuni nemetalice.

Trebuie remarcat faptul că incluziunile nemetalice joacă un rol extrem de important în oboseala oțelului — ele sunt inițiatorul declanșării fisurilor de oboseală. În literatura științifică și tehnică din ultimii ani există o tendință de creștere a atenției față de problemele legate de inițierea fracturilor de oboseală, iar faptul inițierii fisurilor de oboseală este observat tocmai la incluziunile nemetalice.

În prezent, există două puncte de vedere diferite cu privire la rolul incluziunilor nemetalice în oboseala metalelor. Conform uneia dintre ele, cea mai veche, principalul motiv al pericolului reprezentat de incluziunile nemetalice este concentrația de tensiuni creată de acestea (ca crestături interne) sub acțiunea sarcinilor externe. Studiile privind calculul și măsurarea tensiunilor la nivelul incluziunilor au arătat că concentrația maximă de tensiuni are loc la nivelul cavităților (porilor) și al incluziunilor nemetalice cu modul de elasticitate E mai mic decât cel al oțelului (silicați plastici, sulfuri etc.). În schimb, incluziunile nemetalice cu un modul de elasticitate mai mare decât cel al oțelului (alumina și derivații săi, nitrurile de titan etc.) nu sunt periculoase. Cu toate acestea, această concluzie este în contradicție cu materialul experimental care indică faptul că cele mai periculoase incluziuni, care prezintă fisuri de oboseală în oțelurile cu rezistență ridicată, sunt incluziunile de alumină, deși în unele cazuri au fost constatate fapte de fisurare prin oboseală în oțeluri cu conținut scăzut și mediu de carbon în incluziuni plastice de sulfuri.

Această contradicție a stat la baza apariției unui alt punct de vedere, relativ nou, conform căruia principalul motiv al pericolului reprezentat de incluziunile nemetalice este apariția fisurilor de oboseală în timpul răcirii metalului (în timpul cristalizării, al tratamentului termic, al forjării etc.) din cauza diferenței dintre proprietățile fizice (în primul rând coeficientul de dilatare termică α și modulul de elasticitate E ) ale matricei și ale incluziunii, tensiuni termice reziduale, a căror valoare poate depăși în unele cazuri limita de elasticitate

Deoarece cele mai periculoase incluziuni la oboseală (alumina și derivații săi) au valori ridicate ale lui E și o valoare relativ mică a lui α, în vecinătatea lor apar tensiuni termice reziduale de mărime maximă, ceea ce determină apariția cedării la oboseală în vecinătatea acestor incluziuni.

Studiile ulterioare au arătat că, dacă pentru oțelurile cu rezistență ridicată, în special oțelul pentru rulmenți cu bile SHX15, al doilea punct de vedere poate fi considerat rezonabil, atunci pentru oțelurile ductile cu granulație grosieră concluziile sale sunt eronate. Măsurătorile indirecte ale valorii tensiunilor termice reziduale în regiunea incluziunilor nemetalice au arătat că, pe oțelurile cu granulație grosieră X18N9T și 12X1MF, nivelul acestor tensiuni este relativ mic și, prin urmare, este puțin probabil ca acestea să fie un factor decisiv care să afecteze inițierea fisurilor de oboseală. În acest sens, ni se pare că problema cauzei principale a pericolului reprezentat de incluziunile nemetalice în oboseala metalelor trebuie luată în considerare în funcție de compoziția chimică a metalului, de structura sa, de nivelul de rezistență și de plasticitate.

În ceea ce privește metalele cu rezistență ridicată, de exemplu, metalele martensitice cu granulație fină și aliajele cu sensibilitate crescută la fragilitate, teza privind rolul predominant al tensiunilor termice reziduale este valabilă pentru acestea. Cele mai periculoase incluziuni nemetalice pentru aceste metale sunt particulele de alumină și derivații săi (aluminat de calciu, mulit, spinel etc.). Sulfurile și alte incluziuni plastice sunt mai puțin periculoase.

Pentru metalele și aliajele moi, ductile, cu granulație grosieră, principalul motiv al pericolului de apariție a incluziunilor nemetalice trebuie considerat concentrarea tensiunilor sub acțiunea încărcărilor externe, astfel că sunt cele mai periculoase incluziunile nemetalice de sulfuri, silicați plastici etc. De asemenea, ar trebui luați în considerare și alți factori, care nu au fost luați în considerare în această analiză pur calitativă. În special, dimensiunea incluziunilor ar trebui să fie considerată cel mai semnificativ factor care afectează rezistența metalelor. În ciuda faptului că nu există încă recomandări clare cu privire la așa-numita dimensiune critică a incluziunilor (conform diferitelor date, de la 3 la 35 μm), este clar că reducerea dimensiunii incluziunilor, fragmentarea (dispersia) acestora, care apar ca urmare a rafinării, inclusiv EAF, joacă un rol decisiv în creșterea rezistenței metalului rafinat, deoarece incluziunile nemetalice de dimensiuni mici și concentrarea tensiunilor și nivelul tensiunilor termice reziduale sunt reduse semnificativ.

Datorită faptului că, în urma EAF, există o dispersie a incluziunilor mari, în special șiruri, este de așteptat ca rezistența metalului electroslag să fie mai mare decât cea a metalului din metodele convenționale de producție. Într-adevăr, primele teste de oboseală ale oțelului SHX15, supus la EAF, au confirmat aceste ipoteze. De la mijlocul anilor ’60, astfel de teste sunt deja în masă și sunt supuse oțelurilor electroslag de aproape toate gradele, destinate implementării în diverse sectoare ale economiei naționale. Rezultatele acestor teste au atestat fără echivoc marile avantaje ale EAF. Cu toate acestea, până de curând există lucrări în care fie se afirmă că incluziunile nemetalice nu au nicio influență asupra limitei de rezistență, fie se pune sub semnul întrebării necesitatea rafinării metalelor, deoarece se presupune că costul mai ridicat al acesteia nu este compensat de creșterea corespunzătoare a complexului de proprietăți mecanice. În alte lucrări se susține că rafinarea este oportună numai în două cazuri — pentru oțelurile cu rezistență ridicată (σв>140 kgf/mm 2 ) în profile masive și pentru oțelurile cu rezistență ridicată și medie în profile subțiri (benzi, sârmă etc.).

Din cauza existenței unor astfel de opinii, în opinia noastră eronate, bazate pe informații unilaterale sau incomplete, este necesar să se analizeze mai în detaliu influența diferiților factori asociați asupra rezistenței oțelului original și a oțelului electroslag.

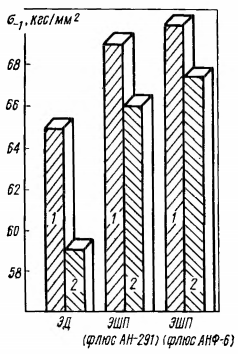

În ceea ce privește oboseala multi-ciclu (convențională), avantajul metalului ESS în ceea ce privește limita de rezistență față de metalul obținut prin metode convenționale de producție este de obicei de câteva procente și depinde de influența diferiților factori (nivelul de rezistență și plasticitate al metalului, direcția fluxului de forță în raport cu axa piesei, prezența crestăturii etc.). În general, limita de anduranță a oțelului după EAF este cu atât mai mare cu cât nivelul de rezistență al oțelului și câștigul de plasticitate ca urmare a EAF sunt mai mari. În prezența unei crestături ascuțite, avantajul de anduranță al oțelului EAF scade.

Trebuie făcută o mențiune specială cu privire la influența valorilor tensiunii (deformării) asupra rezistenței oțelurilor contaminate și rafinate. Aici ar trebui să se distingă clar doi indici diferiți: limita de anduranță și durabilitatea ciclică.

În oboseala multi-ciclu a metalelor, criteriul rezistenței la oboseală este limita de anduranță determinată în conformitate cu GOST 23026-78 în îndoire cu rotație a unei probe cilindrice cu un diametru de 6-8 mm. În acest caz, diferența dintre metalul rafinat și cel original depinde semnificativ de rezistența oțelului și variază de la 20-30% (pentru oțelurile cu rezistență ridicată, cum ar fi SHX15) la 2-5% (pentru oțelurile ductile cu conținut scăzut de carbon), ceea ce, aparent, a stat la baza afirmației privind efectul relativ nesemnificativ al rafinării asupra rezistenței oțelurilor structurale.

Cu toate acestea, nu trebuie uitat faptul că limita de anduranță este, într-o anumită măsură, o valoare medie a tensiunii critice sub care nu se dezvoltă fisuri de oboseală. Această valoare depinde foarte mult de parametrii stratului apropiat de suprafață al epruvetei (rugozitatea suprafeței, nituirea, mărimea și semnul tensiunilor reziduale etc.), care, desigur, compensează efectul contaminării metalice.

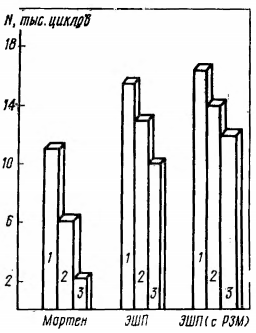

Dacă încercăm să comparăm performanța acelorași probe, dar în regiunea de anduranță limitată (la tensiuni peste limita de anduranță a metalelor comparate), adică să comparăm durabilitatea lor ciclică, imaginea se schimbă semnificativ. La o diferență între limitele de oboseală de 2-2,5 kgf/mm 2 (care este tipică, de exemplu, pentru oțelul 20 și oțelurile ductile similare), durabilitatea ciclică a metalelor rafinate este de 2-3 ori mai mare decât cea originală, iar în cazul oțelurilor cu rezistență ridicată această diferență atinge adesea unul sau două ordine de mărime. Prin urmare, atunci când se analizează proprietățile metalelor convenționale și ESHP, utilizarea limitei de anduranță, în opinia noastră, nu este suficientă pentru o comparație obiectivă și versatilă a caracteristicilor lor, în special în condiții apropiate de cele operaționale. Acest lucru a fost realizat de mult timp de specialiștii acelor industrii în care cerințele privind calitatea metalelor sunt deosebit de ridicate, în special aviația, construcțiile navale, rulmenții etc. De exemplu, atunci când se testează oțelul pentru rulmenți pentru oboseala de contact, este posibil, desigur, să se determine limita de anduranță. Cu toate acestea, în toate țările dezvoltate din punct de vedere tehnic care produc oțeluri pentru rulmenți, testele acestor oțeluri sunt efectuate în zona de anduranță limitată, adică la tensiuni care depășesc limita de anduranță.

La niveluri ridicate de tensiune, influența incluziunilor nemetalice și a defectelor de cristalizare, adică a factorilor ereditari metalurgici, este mult mai eficientă decât la tensiuni scăzute. Astfel, prezența tensiunilor ridicate contribuie la o identificare mai clară a rolului incluziunilor nemetalice în procesul de cedare prin oboseală a metalelor și, în consecință, la o comparație mai obiectivă a indicilor de rezistență ai metalelor rafinate și ai metalelor originale. Probabil, acest lucru poate explica faptul bine cunoscut că influența maximă a incluziunilor nemetalice are un efect maxim tocmai în oboseala de contact, unde nivelul de solicitare (400-600 kgf/mm 2 ) este de multe ori mai mare decât în oboseala multiciclu și depășește semnificativ limita de anduranță de contact a oțelului SHX15. Din același motiv, diferențele în ceea ce privește influența diferitelor metode de producție și rafinare asupra rezistenței metalelor sunt mult mai bine puse în evidență atunci când acestea sunt testate nu pentru oboseală multiciclu, ci pentru oboseală cu ciclu redus, adică la deformare ciclică elasto-plastică de frecvență redusă.

Există încă o circumstanță importantă care ar trebui luată în considerare atunci când se discută despre influența incluziunilor nemetalice (sau a rafinării) asupra rezistenței metalelor. Analizele studiilor recente arată că influența incluziunilor depinde în mare măsură de tipul de tensiuni — normale sau tangențiale.

S-ar părea că testele de tracțiune, la care este supus întregul volum, întreaga secțiune transversală a metalului, și nu doar stratul superficial (ca în cazul încovoierii sau torsiunii), ar trebui să fie cele mai eficiente în acest caz, însă experimentele au arătat rezultate opuse: la tensiuni normale, influența incluziunilor nemetalice a fost nesemnificativă. În același timp, testele de oboseală ale metalelor la încovoiere sau torsiune, în special la niveluri ridicate de deformare, furnizează date suficient de obiective (din punct de vedere comparativ și absolut) care sunt un indicator fiabil al influenței incluziunilor nemetalice asupra rezistenței oțelurilor structurale.

Analiza a numeroase fractograme de fractură a oțelului inițial (cu arc electric) și a oțelului electroslag a arătat că deformarea microplastică este distribuită mai uniform în metalul ESS. Absența incluziunilor grosiere, în special a cusăturilor, în metalul EAF, care localizează deformarea plastică într-un volum relativ mic și, prin urmare, provoacă o fractură mai timpurie, asigură un nivel ridicat de rezistență al oțelului electroslag.

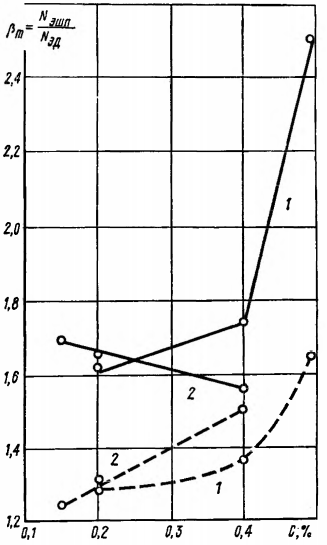

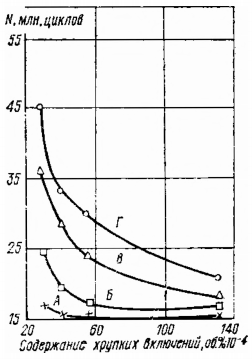

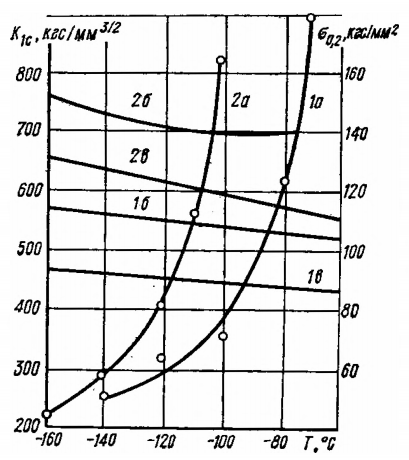

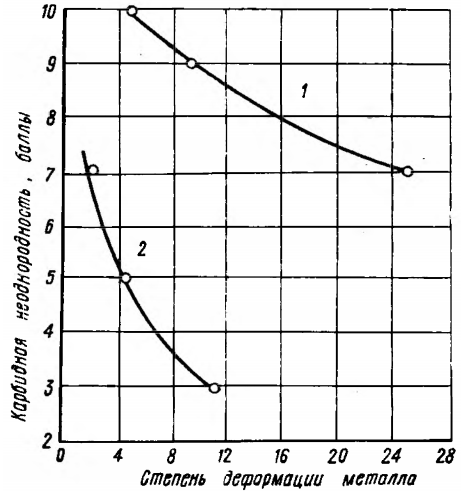

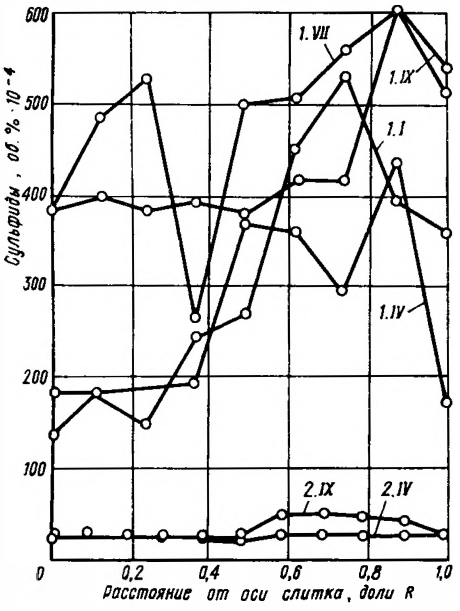

Prin urmare, este necesar să se compare metalul ESM cu metalul contaminat original la un nivel de deformare destul de ridicat, adică la oboseala de contact și de ciclu redus. Cu toate acestea, chiar și aici, diferența de rezistență dintre metalele rafinate și cele contaminate depinde de diverși factori. De exemplu, la oboseala de ciclu redus (figura 1), o creștere a conținutului de carbon care duce la o creștere a rezistenței oțelurilor cu crom și crom-nichel-molibden, în majoritatea cazurilor, crește avantajul oțelului rafinat ESS. Cel mai mare avantaj al EAF se observă la oțelurile cu rezistență ridicată, acest lucru se explică prin faptul că, ca urmare a EAF, crește ductilitatea și tenacitatea metalului (acest lucru nu este întotdeauna detectat prin teste de tracțiune standard), care, la rândul său, crește semnificativ capacitatea oțelului de a rezista la sarcini repetate pentru o perioadă lungă de timp.

Să notăm încă un punct caracteristic. Metalul Electroslag se caracterizează printr-o supraviețuire la oboseală foarte ridicată, adică o durată lungă a perioadei de propagare a fisurilor de oboseală. Această calitate a metalului este extrem de importantă pentru acele cazuri în care nivelul tensiunilor care acționează în produs este suficient de ridicat, durata sa de viață este limitată și posibilitatea înlocuirii urgente este exclusă.

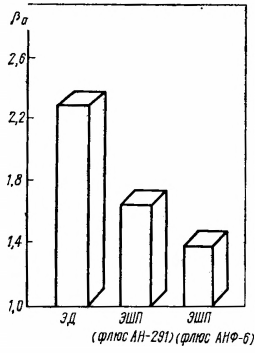

În oțelul inițial contaminat, energia de deformare este concentrată în principal la nivelul defectelor structurale (în principal incluziuni nemetalice), astfel încât energia este distribuită neuniform pe secțiunea transversală a piesei; un astfel de oțel este caracterizat de fluctuații mari ale energiei absorbite, estimate indirect prin aria buclei de histerezis (figura 2). Metalul ESS fără incluziuni mari este capabil să distribuie energia de deformare mult mai uniform, aria buclei de histerezis în acest caz se modifică doar cu 3-5% (nu 30%, ca în cazul metalului original), ceea ce a permis oțelului electroslag, în ciuda nivelului foarte ridicat de tensiuni și a prezenței fisurii de oboseală după cel de-al 50-lea ciclu, să reziste la mai mult de 2000 de cicluri de sarcini repetate (oțelul original a rezistat doar la 500 de cicluri).

Problema eficienței desulfurării metalelor la EAF a fost tratată în detaliu mai sus. Pentru oțelurile cu conținut scăzut și mediu de carbon (în special cele sudabile), eliminarea sulfului din metal este extrem de importantă și afectează în mod favorabil aproape toate proprietățile oțelului, inclusiv rezistența. Cu toate acestea, eliminarea sulfului nu este întotdeauna necesară. În unele cazuri, desulfurarea maximă nu este deloc necesară, iar la topirea oțelurilor pentru rulmenți cu bile cu mici incluziuni de oxisulfuri specifice și conținut ridicat de sulf, uneori nu este deloc necesară desulfurarea metalului.

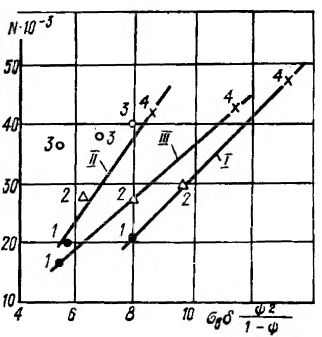

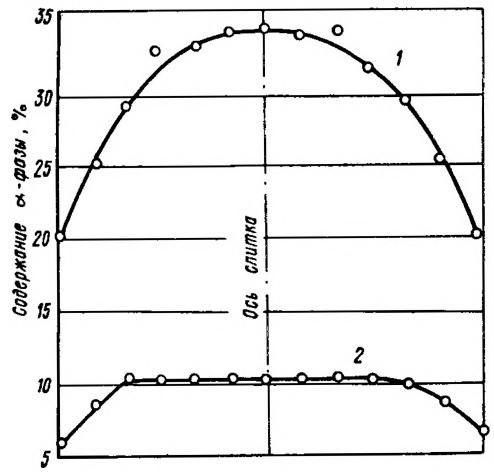

Manevrabilitatea și flexibilitatea tehnologică a FSE și avantajul său față de toate metodele de rafinare existente constă în faptul că, prin schimbarea tipului de flux, este posibil, modificând semnificativ contaminarea metalului topit, să se îmbunătățească proprietățile acestuia, în special rezistența. Acest lucru poate fi demonstrat prin analizarea rezultatelor studiilor de anduranță ale oțelului pentru rulmenți cu bile de la topirea inițială și după EAF (figura 3). În ciuda faptului că oțelul inițial avea un conținut foarte ridicat de sulf (93% din incluziuni — sulfuri, 6% — oxizi, conținut de oxigen 0,008%), rezistența sa este destul de ridicată. Retopirea prin electroslag pe fluxuri de alumină (4, 5) a determinat o scădere a rezistenței din cauza creșterii contaminării cu oxizi, iar topirea prin electroslag pe fluxuri fără alumină a redus cantitatea de oxizi (și conținutul de oxigen), ceea ce a determinat imediat o creștere a rezistenței oțelului.

Una dintre cele mai stricte cerințe moderne impuse materialelor structurale de calitate, în special oțelurilor, este cerința de anizotropie minimă a proprietăților mecanice, inclusiv a rezistenței. În ciuda faptului că piesele de mașini pot fi fabricate din piese brute tăiate de-a lungul (probe longitudinale), de-a lungul (probe transversale) și perpendicular (probe verticale sau groase) pe axa de laminare a metalului, toate acestea trebuie să îndeplinească anumite specificații privind rezistența, ductilitatea, anduranța și alți parametri. În prezent, cerințele privind izotropia materialelor pentru corpul navei sunt deosebit de ridicate, deoarece, într-un proiect real de corp de navă, sarcinile tehnologice și de altă natură pot fi direcționate de-a lungul tuturor celor trei axe ale tablei.

Trebuie remarcat faptul că metodele convenționale de producție a oțelurilor structurale nu au putut satisface cerințele sporite de reducere a anizotropiei. Acest lucru se datorează faptului că, pentru oțelurile obținute prin metode convenționale de producție, la anizotropia cauzată de direcția diferită a fibrelor metalice laminate în raport cu acțiunea sarcinii externe, se adaugă anizotropia cauzată de orientarea diferită a incluziunilor nemetalice din șir.

Aceste incluziuni nemetalice (sulfuri, silicați plastici și în special oxizi), prin strivire sau întindere în timpul laminării metalului, în cazul unor sarcini externe care traversează direcția de orientare a incluziunilor, încalcă în mod semnificativ continuitatea metalului. Acestea cauzează ruperea prematură a metalului fie la tensiuni mult mai mici (în cazul oboselii convenționale), fie la un număr mult mai mic de cicluri de încărcare alternantă (în cazul oboselii cu ciclu redus) decât în cazul în care sarcinile sunt direcționate de-a lungul direcției de orientare a incluziunilor.

Rafinarea metalului prin metoda EAF, care conduce la o reducere importantă a contaminării metalice, reduce, în primul rând, numărul incluziunilor mari, incluziunile liniare dispar sau sunt dispersate semnificativ. Acest factor este cel care contribuie la o reducere semnificativă a anizotropiei de rezistență a metalului electroslag, deoarece incluziunile punctiforme rămase în oțel sunt practic indiferente la direcția de acțiune a sarcinilor externe.

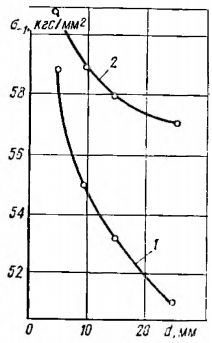

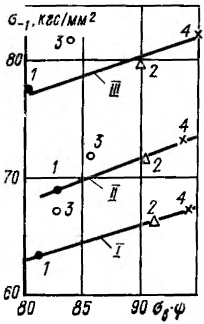

După cum se poate observa din figura 4, limita de anduranță a probelor longitudinale de oțel 25X2GNTRA din topirea cu arc electric și EAF rafinat nu diferă foarte semnificativ (aproximativ 7%).

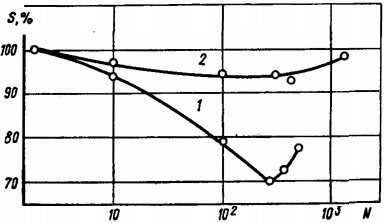

În același timp, limita de anduranță a probelor transversale de oțel ESHP este mult mai mare decât cea a oțelului anizotrop, nerafinat. Anizotropia durabilității la cicluri reduse a oțelurilor pentru tablă se dovedește a fi și mai semnificativă (figura 5).

O atenție deosebită trebuie acordată oțelului 16GNMA, a cărui anizotropie a durabilității ajunge la 500% (figura 6). Utilizarea ESH permite nu numai creșterea semnificativă a nivelului de durabilitate, ci și reducerea bruscă (de peste 3 ori) a gradului de anizotropie a unei proprietăți mecanice atât de importante precum durabilitatea.

Desigur, trebuie luat în considerare faptul că reducerea anizotropiei indicilor de rezistență depinde de o serie de factori înrudiți, cum ar fi rezistența oțelului etc. În general, cu cât rezistența oțelului este mai mare, cu atât anizotropia proprietăților de rezistență este mai puternică. În consecință, EAF al unui oțel mai rezistent va fi mai eficient în reducerea anizotropiei. O creștere semnificativă a izotropiei proprietăților, în special a rezistenței metalului, reprezintă un avantaj enorm al EAF.

Este bine cunoscut faptul că limita de anduranță a epruvetelor și pieselor mici este mai mare decât cea a epruvetelor și pieselor mari. Această reducere a rezistenței acestora din urmă se numește efect de scară, iar cauza reducerii rezistenței datorate creșterii dimensiunilor se numește factor de scară.

Pentru a explica natura efectului de scară, au fost prezentate diverse teorii, inclusiv teorii statistice, conform cărora, datorită faptului că corpurile policristaline reale au întotdeauna un număr mare de neomogenități și defecte care reprezintă potențiale centre de fractură, probabilitatea prezenței unor astfel de defecte pe suprafața unei epruvete cu diametru mic este mai mică decât pe suprafața unei epruvete cu diametru mare.

Acest lucru explică rezistența ciclică mai scăzută a celor din urmă. Deoarece incluziunile nemetalice sunt exact tipul de defecte care cauzează ruperea prin oboseală, prezența sau absența lor este susceptibilă să afecteze efectul de calcar. Deși această chestiune prezintă un interes considerabil, influența rafinării oțelului asupra manifestării efectului de calcar nu a fost studiată deloc, nici teoretic, nici practic. Teoriile statistice nici măcar nu iau în considerare posibilitatea unei astfel de probleme.

Testele efectuate pe oțeluri de tip 12XNZA cu ardere deschisă și electroslag au arătat (figura 7) că efectul de calcar se manifestă diferit în cazul oțelurilor contaminate și al celor rafinate. Astfel, dacă diferența dintre limitele de anduranță ale oțelului de tip 12KHNZA cu pământ deschis și ale oțelului de tip electroslag pe eșantioane cu un diametru al părții lucrătoare de 5 mm era de numai 2 kgf/mm 2 , pe eșantioane cu un diametru de 25 mm era deja de 6 kgf/mm 2 . Această diferență semnificativă (de 3 ori) între limitele de rezistență ale oțelului original și cele ale oțelului cu electroșapcă, odată cu creșterea diametrului probei, indică faptul că rafinarea oțelului cu electroșapcă slăbește efectul de calcar.

Rezultatele de mai sus indică faptul că acest fenomen ar trebui luat în considerare atunci când se decide cu privire la aplicarea specifică a EAF pentru producția de oțel pentru produse de dimensiuni mari. În acest caz, nu se recomandă testarea rezistenței pe eșantioane cu diametru mic (chiar și standard), deoarece rezultatele unor astfel de teste vor conduce la informații distorsionate, nivelând proprietățile oțelurilor cu contaminare diferită și voalând adevărata eficiență a aplicării oțelului rafinat prin EAF.

O altă concluzie importantă este că EAF este deosebit de eficient (din punct de vedere al rezistenței) atunci când oțelul care urmează să fie topit este destinat produselor cu secțiune transversală mare.

De la cuptorul de topire până la produsul finit, metalul a parcurs un drum foarte lung, în timpul căruia proprietățile sale nu rămân constante. Prin urmare, odată ce metalul este de înaltă calitate, acesta trebuie tratat cu grijă. Utilizarea metalului rafinat a devenit larg răspândită în multe sectoare ale economiei, dar nu există recomandări cu privire la modul de prelucrare a acestuia.

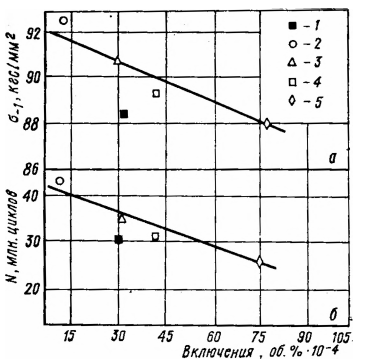

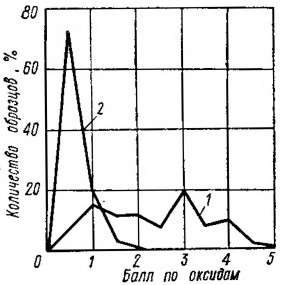

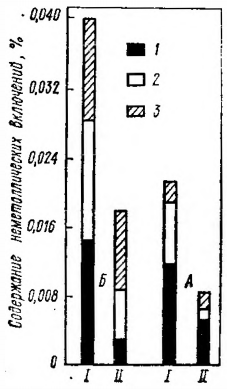

În acest sens, au fost efectuate studii pentru a investiga influența comună a defectelor metalurgice (incluziuni nemetalice) și tehnologice (starea diferită a straturilor de suprafață) asupra rezistenței la contact a oțelului. Ca obiect de cercetare a fost ales oțelul pentru rulmenți cu bile SHX15, a cărui rezistență la contact este foarte sensibilă la prezența acestor defecte. Variațiile cantității de incluziuni nemetalice au fost asigurate de utilizarea metalului din diferite metode de producție și rafinare, iar criteriul de contaminare a fost procentul volumic de incluziuni nemetalice fragile (oxizi și nitruri).

Prin aplicarea diferitelor moduri de rectificare și a diferitelor discuri de rectificare, s-au obținut anumite diferențe în starea straturilor apropiate de suprafață, care au fost evaluate prin gradientul de microdurețe Δ Hμ — diferența dintre valoarea stabilă a microdureții metalului și valoarea sa minimă (figura 8). Modul A — rectificare cu o roată electrocorindentă, duritate ST, avans transversal 0,03 mm/div. cursă ( Δ Hμ =180 kgf / mm 2 ); modul B — la fel ca modul A, dar avansul 0,02 mm/div. cursă ( Δ Hμ =150 kgf/mm 2 ); modul C — duritatea roții CM 1, avans 0,015 mm/div. cursă ( Δ Hμ =75 kgf/mm 2 ); modul D — la fel ca modul C, dar roata este diamantată ( Δ Hμ =30 kgf/mm 2 ). După șlefuire, toate epruvetele au fost lustruite cu paste diamantate. Testele de rezistență la contact au fost efectuate pe mașini MKV-K în unsoare standard („Industrial-50”). Rezultatele testelor au fost prelucrate prin metoda statisticii matematice.

După cum reiese din figura 8, rezistența la contact a oțelului SHX15 depinde în mod semnificativ de gradul de contaminare metalică și de modurile de prelucrare selectate. Diferența de anduranță dintre oțelul cel mai curat și cel mai contaminat depinde în mare măsură de tratamentul mecanic al produsului. Dacă la tratamentul cel mai dur această diferență era de numai 40%, la tratamentul cel mai moale diferența este de 165%, adică crește de 4 ori. Este interesant faptul că oțelurile, foarte sensibil diferite în ceea ce privește contaminarea, fiind prelucrate în conformitate cu modul grosier (și nu este foarte diferit de modul tipic din fabrică), și-au nivelat practic rezistența la contact. Cu alte cuvinte, avantajul oțelurilor rafinate de înaltă calitate față de oțelurile originale dispare după un astfel de tratament. Dimpotrivă, tratarea în mod moale crește acest avantaj.

Rezultatele experienței arată necesitatea de a lua în considerare factorii de prelucrare mecanică (sau așa-numita ereditate tehnologică). În cazul în care se asigură o prelucrare de calitate (adică modurile sale nu sunt aspre, dure), metalul rafinat își va justifica cu siguranță scopul și va compensa munca depusă pentru acesta. În caz contrar, probabil că nu există niciun motiv pentru a utiliza un metal rar și scump.

Creșterea rezistenței oțelurilor cu electroeroziune se explică, de regulă, prin scăderea numărului și a dimensiunii incluziunilor nemetalice, îmbunătățirea macro- și microstructurii lingourilor și creșterea densității metalice. În același timp, studii atente și cuprinzătoare relevă o serie de fapte care nu pot fi explicate prin motivele de mai sus. Atrage atenția creșterea disproporționat de mare a rezistenței metalului electroslag. În acest sens, rezultatele testelor efectuate pe oțelurile inițiale și rafinate ZOHGSNA, VKS-1 și EI643 privind rezistența obișnuită și rezistența la cicluri reduse oferă un material interesant pentru comparație.

Este cunoscut faptul că valoarea limitelor de anduranță ale oțelurilor de construcție se corelează cu produsul σвψ. După cum se poate observa din figura 9, această dependență are loc pentru oțelurile turnate în câmp deschis, VDP și EAF. Oțelul electroslag nu se supune acestei regularități.

Dacă comparăm durabilitatea oțelului la rezistența la cicluri reduse cu indicatorul

putem observa o imagine aproape similară cu cea precedentă (figura 10): indicii metalelor topite în câmp deschis, VDP și EMP (pentru fiecare calitate de oțel în parte) prezintă o corelație destul de bună a valorilor comparate, în timp ce acest tipar nu se aplică metalului electroslag.

Este necesar să presupunem că metalul ESHP posedă o anumită proprietate specifică, pe care celelalte oțeluri comparate nu o au și care nu este suficient reflectată de indicii

и σвψ. Această proprietate influențează favorabil rezistența oțelurilor structurale de înaltă rezistență. Acest fenomen poate fi explicat, aparent, prin prezența celor mai mici incluziuni nemetalice care apar în timpul cristalizării lingoului în timpul EAF și prin efectul de întărire cauzat de acestea. Cele mai tipice incluziuni nemetalice din oțelurile obținute prin electroslag trebuie considerate incluziuni fine de oxid și nitrură; acestea sunt cele care provoacă efectul de întărire a oțelului, care nu se reflectă în rezistența statică a metalului EAF.

După cum s-a arătat mai sus, ca urmare a diferențelor semnificative dintre proprietățile fizice ale matricei metalice și ale incluziunilor nemetalice, în metal apar tensiuni termice reziduale. În apropierea unor incluziuni relativ mari de alumină, mulit și altele, care posedă valori ridicate ale lui E și valori mici ale lui α, aceste tensiuni reziduale depășesc adesea limita de curgere a metalului, se produce deformarea plastică locală a acestuia, ceea ce determină apariția unor zone de prefractură, adică a unor potențiale centre de fractură ale metalului. Cu toate acestea, atunci când incluziunea este foarte mică, tensiunile reziduale care apar în metal nu depășesc, de obicei, limita de elasticitate a metalului, iar zonele de pre-fracturare nu apar, chiar dacă tensiunea metalului este menținută.

Numărul mare de astfel de incluziuni fine și distribuția lor uniformă în matrice contribuie la crearea unei stări de tensiune mai mult sau mai puțin omogenă în oțelul electroslag, adică oțelul ESS pare a fi întărit intern. Metalul electroslag întărit poate absorbi mai mult hidrogen, potențialul său de electrod este mai negativ, iar rezistența sa la coroziune poate fi mai scăzută decât cea a metalului neîntărite. Sunt posibile și alte efecte negative ale întăririi (de exemplu, creșterea permeabilității hidrogenului, scăderea densității heliului etc.). Cu toate acestea, efectul pozitiv al incluziunilor fine nemetalice din oțelul obținut prin electroeroziune și întărirea provocată de acestea compensează aceste dezavantaje. În primul rând, ca urmare a întăririi, oțelurile structurale ESS sunt superioare ca rezistență nu numai metalului din topirea convențională, ci și oțelurilor din alte tehnologii de rafinare. Acest avantaj se menține și devine adesea un factor decisiv atunci când oțelurile sunt utilizate în medii de lucru (adsorbție, coroziune, hidrogenare etc.). În al doilea rând, structura întărită a oțelului electroslag este mai izotropă, adică mai puțin sensibilă la anizotropia proprietăților mecanice (în special a rezistenței) în funcție de direcția forțelor față de direcția de laminare. Din punct de vedere al izotropiei, oțelul electroslag este superior metalului din toate celelalte metode de topire. În al treilea rând, întărirea contribuie la o creștere semnificativă a stabilității proprietăților mecanice

Prezența structurii întărite a metalului în vecinătatea incluziunilor fine nemetalice este o caracteristică specifică a oțelului structural electroslag și determină avantajul său semnificativ față de oțelurile din alte metode de producție și rafinare într-o serie de proprietăți.

Astfel, EAF crește rezistența metalelor și aliajelor. Factorii care sporesc avantajul în ceea ce privește rezistența metalului EAF față de metalul convențional sunt: creșterea rezistenței, structura cu granulație mai fină, creșterea dimensiunii pieselor, moduri blânde de prelucrare a pieselor, nivel ridicat de tensiune. Următorii factori reduc avantajul metalului electroslag față de metalul convențional: rezistență mai scăzută datorită tratamentului termic adecvat, structură cu granulație grosieră, rugoasă, prezența crestăturii (concentrator de tensiuni), dimensiuni mici ale pieselor, prelucrare rudimentară a pieselor, nivel scăzut de tensiune.

Înțelegerea motivelor impactului calitativ diferit al factorilor menționați pare să fie foarte importantă pentru înțelegerea influenței EAF asupra complexului de proprietăți de serviciu ale diferitelor metale și aliaje.

Sortiment de metale Electroslag

Metalul EAF este utilizat pentru a produce aproape toate tipurile de produse laminate, forjate, ștanțate, presate, care sunt, de asemenea, produse din metal de metode convenționale de topire. Diferența semnificativă dintre aceste produse constă în primul rând în calitatea superioară și, cel mai important, mai stabilă a metalului topit. Metalul EAF are un alt avantaj important — randament mai ridicat, prelucrabilitate mai mare în deformare la cald și la rece.

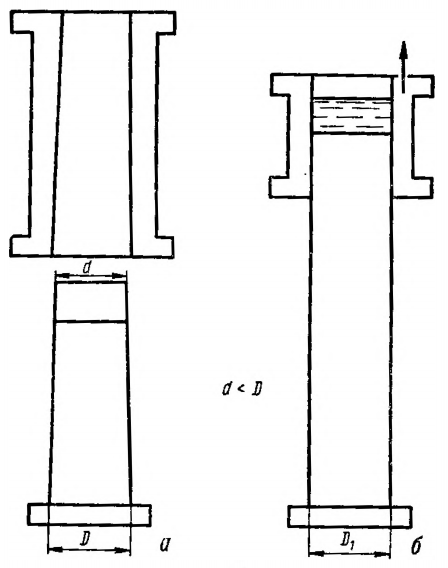

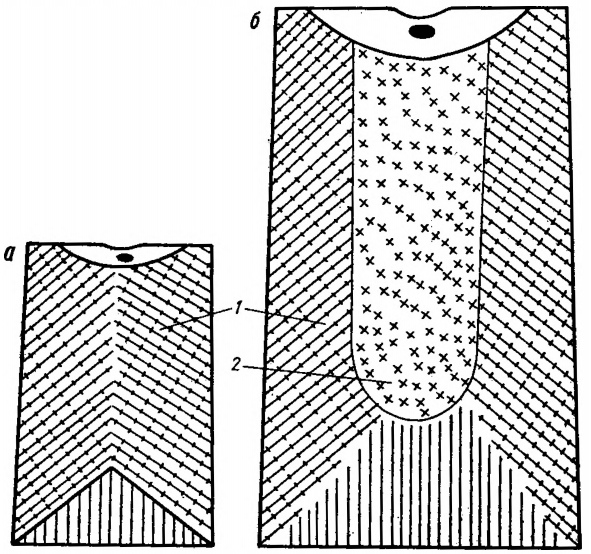

Macrostructura densă a lingoului ESS, absența defectelor de origine de lichidare și contracție, a tuturor tipurilor de goluri, friabilitate și, în cele din urmă, suprafața netedă excelentă, care nu necesită nici o prelucrare sau curățare înainte de prelucrarea ulterioară, a predeterminat o schimbare semnificativă în geometria lingoului în sine. Lingoul EAF are o formă geometrică regulată, fără așa-numitul kümpel sau părțile de coadă și cap. În cazul în care lingoul este topit într-un cristalizator staționar, acesta are, de obicei, o anumită conicitate, necesară pentru a facilita operația de stripare (figura 1, a). În cazul în care retopirea se efectuează cu mișcarea relativă a formei și a lingoului, acesta din urmă nu are conicitate (figura 1, b).

Din punct de vedere istoric, în prima etapă de dezvoltare a EAF, la sfârșitul anilor ’50, lingourile de refacere pentru produsele lungi aveau doar secțiune transversală rotundă. Această circumstanță poate fi explicată, în primul rând, prin simplitatea relativă a fabricării cristalierelor din țevi de cupru gata confecționate (la acea vreme, industria noastră producea deja țevi de cupru presate cu diametrul de până la 425 mm) și, în al doilea rând, prin prezența unei anumite experiențe în laminarea lingourilor cu secțiune transversală rotundă.

Din lingourile EAF cu diametrul cuprins între 150 și 425 mm au fost laminate bare cu secțiune rotundă pentru fabricarea ulterioară a elementelor rulante ale rulmenților cu bile și cu role, bare pătrate, benzi, tuburi pentru perforare sau presare ulterioară.

Cu toate acestea, se știe că principalul tip de lingouri de refacere destinate laminoarelor de sertizare și de secționare este lingoul pătrat. Prin urmare, odată cu dezvoltarea capacităților EAF și cu creșterea greutății lingourilor, s-a făcut trecerea de la lingouri rotunde la lingouri pătrate (desigur, a fost necesară trecerea la cristalizatoare sudate).

În condițiile producției prin laminare, secțiunea transversală maximă a unui lingou sertizat pe o moară de blooming nu depășește 800 x 800 mm, iar greutatea sa este de 8-10 tone. De aceea, lingourile de refacere a barelor EAF din gama lungă de produse au masa și secțiunea transversală nu mai mari decât cele menționate mai sus. Cel mai comun lingou EAF cu secțiune pătrată de la 400 la 600-650 mm. Având astfel de lingouri EAF, este posibil să se producă practic orice tip de secțiune, orice profil obținut din metal topit deschis.

Lingourile EAF rotunde remodelate, care sunt utilizate pentru laminare, reprezintă în prezent doar o mică parte din producția totală de metal EAF. Ca și până acum, acestea sunt cel mai adesea utilizate în producția de țevi.

Lingourile rotunde cu o cavitate formează un grup separat. Aceste lingouri goale sunt utilizate în principal pentru prelucrarea ulterioară la cald, de exemplu laminare, zdrobire, presare, broșare. Uneori, ele sunt supuse și diferitelor tipuri de deformare la rece. Cu toate acestea, producția de lingouri goale rotunde din metal EAF, utilizate în formă turnată, adică fără nicio deformare, devine din ce în ce mai importantă. În esență, acestea nu mai sunt lingouri, ci țevi supuse doar unor prelucrări tehnologice (decapare, tratament termic, teste nedistructive, rectificare etc.). Gama de astfel de lingouri-tuburi este destul de largă — diametrul exterior variază de la câteva zeci la câteva sute de milimetri, iar diametrul interior este stabilit astfel încât, în funcție de cerințe, grosimea peretelui este, de exemplu, de 15-20 mm, dar poate ajunge la sute de milimetri.

Nu este necesar ca cavitatea unei astfel de țevi să fie rotundă și coaxială. În funcție de scopul țevilor, schimbând sculele în consecință, este posibil să se producă lingouri-țevi cu orice formă de cavitate.

Strict vorbind, nu există dificultăți fundamentale în producerea de tuburi lingou de practic orice calitate și orice diametru prin metoda EAF. Fără îndoială, există un mare viitor pentru acest tip de lingouri EAF.

În țara noastră, pentru prima dată în practica mondială, a fost organizată producția pe scară largă de foi laminate la cald și la rece din metal EAF. La început, au fost utilizate în acest scop lingouri pătrate și chiar rotunde, deoarece nu era încă posibilă topirea lingourilor dreptunghiulare (după cum se știe, nici acum nu este posibilă producerea lingourilor dreptunghiulare la EAF).

Odată cu apariția cuptoarelor EAF bifilare multielectrod în 1966-1967, problema producerii lingourilor de tablă EAF de orice masă și secțiune transversală a fost rezolvată cu succes.

După cum se știe, grosimea lingoului de tablă nu depășește de obicei 800 mm, ceea ce este determinat de proiectarea tuturor laminoarelor moderne de sertizare, înălțimea lingoului de tablă ajunge la 4-4,5 m, iar lățimea — 2,5-3 m. Cel mai mare lingou de tablă ESHP din lume cântărește peste 40 de tone și are o grosime de 500 mm, o lățime de 2500 mm și o înălțime de peste 4m. Acest lingou este utilizat pentru laminarea tablelor cu o grosime de până la 280 mm. Aceste dimensiuni și greutate ale lingourilor de tablă EAF nu sunt în niciun caz limitate.

S-a observat mai sus că metalul EAF în formă turnată este suficient de dens și practic nu necesită deformare. Din acest motiv, nu este necesară supunerea lingourilor de tablă EAF la compresie ridicată. În cazul retușării lingourilor de EAF, trebuie să se facă distincția între noțiunile de „deformare” și „schimbare de formă”. Principala sarcină în refacerea lingourilor electroslag este de a da metalului dimensiunile geometrice și forma necesare, mai degrabă decât de a-l zdrobi pentru a-i crește densitatea și a-i asigura proprietățile mecanice specificate. De aceea, în cazul EAF nu este necesar să se depună eforturi pentru a obține lingouri de grosime mare.

Dimpotrivă, grosimea lingoului de tablă poate fi minimă, cea mai apropiată de grosimea viitoarei foi. Astfel, de exemplu, la laminarea unei foi cu o grosime de 70-80 mm, este suficient să avem un lingou cu o grosime de 150 mm. Acesta nu mai este, de fapt, un lingou de tablă, ci un lingou-placă și ar trebui laminat numai la o laminoare de tablă, ocolind laminarea sau alte laminoare de sertizare.

Pentru a crește productivitatea cuptoarelor EAF (după cum se știe, acest indicator este direct proporțional cu secțiunea transversală a lingourilor), lingourile-plăci sunt produse în conformitate cu schema cu două toroane. Aici există o analogie directă între turnarea continuă și EAF: cu cât secțiunea transversală a piesei de turnat este mai mică, cu atât mai mare trebuie să fie numărul de canale pentru a asigura productivitatea necesară a mașinii.

Ideea unui furnal EAF cu mai multe toroane și-a dovedit utilitatea și în producția de bare cu secțiuni mici, de exemplu 150 x 150 mm. În acest caz, se utilizează cuptoare EAF cu patru toroane. Într-adevăr, nu este oportun să se topească lingouri cu secțiuni mari și să le treacă printr-un laminor de blooming sau de billete dacă este posibil să se treacă un lingou EAF cu secțiuni mici direct într-un laminor de profile.

O greutate specifică semnificativă și în continuă creștere în producția de metal EAF este ocupată de lingourile de forjare. Primul lingou de forjare cu un diametru de 500 mm și o greutate de până la 2 tone a fost produs la Uzina de Construcții de Mașini Novo-Kramatorsk (NKMZ) din Donbass încă din 1958. Foarte curând a devenit evidentă o caracteristică remarcabilă a lingourilor de forjare electroslag: capacitatea de a fi depuse direct fără tragere prealabilă. Astfel au fost produse primele piese forjate din oțel cromat rezistent la căldură pentru discurile compresoarelor motoarelor cu turbină cu gaz.

Odată cu dezvoltarea EAF în ingineria grea și energetică, greutatea lingoului de forjare a crescut, de asemenea, în mod continuu. Primul lingou EAF de 10 tone din lume, cu un diametru de 1100 mm și o înălțime de aproximativ 1,5 m, a fost produs la NKMZ încă din 1961. Apoi, diametrul lingoului a fost mărit succesiv la 1300, 1500 și 1700 mm, iar masa — la 17, 30 și respectiv 40 de tone. Cu un diametru de 1800-2300 mm, masa lingoului de forjare a ESHP a ajuns la 100-160 tone; următorul în linie este un lingou cu o masă de până la 200 tone.

Forma de cilindru regulat sau de trunchi de con (cu o conicitate foarte mică) tipică pentru lingourile de forjare EAF a făcut loc unei forme multifațetate. Datorită tăierii mici a fundului și a capului, randamentul unui lingou de forjare electroslag este de aproximativ două ori mai mare decât cel al unui lingou de forjare convențional. Acest lucru este foarte important, deoarece lingoul ESS cu o greutate de 150-200t poate fi utilizat pentru obținerea lingoului, care necesită lingoul de producție convențională cu o greutate de nu mai puțin de 300-450t. Dacă luăm în considerare calitatea considerabil mai ridicată a metalului EAF în comparație cu metalul din topirea convențională, devine clar de ce lumea acordă cea mai serioasă importanță creării de instalații pentru producția de lingouri de forjare extra-largi EAF. Aceste lingouri sunt absolut necesare pentru fabricarea de piese brute pentru arborele rotorului alternatoarelor de mare putere, rotoarele turbinelor cu aburi ale centralelor termice și nucleare, rolele de suport ale laminoarelor unice de tablă groasă cu o lungime a vârfului de peste 5 m, rolele mașinilor de îndoit tablă etc.

În același timp, este posibil și necesar să se meargă nu numai pe calea obținerii biletelor monobloc, ci și să se utilizeze realizările moderne ale tehnologiei de sudare, și anume să se concentreze pe extinderea biletelor prin sudarea electroslag a lingourilor ESS sau a pieselor forjate din acestea de masă relativ mai mică, de exemplu, până la 100-150 de tone.

Astfel, gama modernă de metale EAF acoperă practic toate tipurile de produse laminate și forjate cunoscute de tehnologia actuală, toate tipurile și clasele de oțeluri, de la feritice la austenitice. În primii ani, EAF era supus în principal oțelurilor și aliajelor scumpe înalt aliate, precum și oțelurilor pentru rulmenți cu bile. Greutatea specifică a acestora din urmă este încă destul de ridicată. Cu toate acestea, de la an la an, oțelurile structurale ieftine slab aliate, în principal sub formă de foi laminate la cald pentru structuri sudate de dimensiuni mari, devin din ce în ce mai importante. În prezent, numărul de clase de oțel ESHP se măsoară în multe sute și. În ciuda concurenței serioase din partea altor procese de topire, gama de oțeluri și superaliaje rezistente la căldură prin electroeroziune este destul de largă. Gama de oțeluri EAF pentru forjare și scule este în continuă creștere. Avantajele EAF pentru retopirea unui număr de aliaje pe bază de cupru, de exemplu bronzurile cu rezistență ridicată, sunt incontestabile. Există motive să se creadă că potențialul EAF este încă departe de a fi descoperit și, cu atât mai mult, nu este epuizat în ceea ce privește aplicarea la metalele foarte reactive și refractare (în SUA, de exemplu, uraniul, zirconiul, molibdenul, tungstenul sunt supuse cu succes EAF).

Deja astăzi, volumele de producție de metal EAF se măsoară în mai multe sute de mii de tone. Până la sfârșitul secolului nostru, acestea vor fi deja de milioane de tone. În funcție de necesitățile economiei naționale a țării, gama de metal electroslag va fi extinsă.

Proprietățile mecanice ale metalului electroslag

Indicatorul general care reflectă toate modificările favorabile ale purității, structurii, densității și ale altor parametri fizici ai metalului electroslag sunt proprietățile mecanice ale oțelului, în special rezistența, ductilitatea, tenacitatea, rezistența la rupere fragilă și la oboseală.

Deși lucrarea afirmă că puritatea oțelului practic nu afectează rezistența și ductilitatea acestuia, primele publicații privind EAF au afirmat deja calitatea ridicată, inclusiv rezistența, a metalului topit.

Rezistența metalelor este un indice integral care caracterizează capacitatea medie a unui metal de a rezista la deformare. Atunci când se compară rezistența unui metal contaminat cu cea a unui metal rafinat, nu trebuie să se uite că rezistența este influențată de mulți factori. Deoarece rezistența caracterizează în primul rând mărimea legăturilor interatomice, din acest punct de vedere influența rafinării, care asigură legături atomice mai ordonate, este cu siguranță favorabilă. De exemplu, conform datelor din lucrare, modulul de elasticitate normal al oțelului EI736 în metalul retopit este cu 12% mai mare decât cel original.

Îndepărtarea incluziunilor nemetalice ca urmare a rafinării metalelor ductile moi, cum ar fi oțelurile cu conținut scăzut de carbon, fierul pentru armuri etc., poate duce uneori nu la o creștere, ci la o ușoară scădere a rezistenței și a limitei de curgere a metalului. Pentru metalele și aliajele cu rezistență ridicată, rezultatele EAF sunt fără echivoc — creșterea caracteristicilor de rezistență este înregistrată în mod universal, în special pe eșantioanele tăiate transversal în direcția de laminare sau în grosime.

În acest sens, rezultatele testelor comparative ale probelor de tablă groasă (50x110x300 mm) cu oțel 18X2M cu crestătură, pentru foc deschis și electroslag sunt foarte indicative. În cazul în care probele de oțel cu pământ deschis după normalizare cu revenire au fost distruse la o forță de 48 tf, iar după călire cu revenire — la o forță de 120 tf, probele de oțel ESF au fost distruse la forțe de 75 și, respectiv, 180 tf.

Avantaj deosebit manifestat în rezistența metalului ESHP sub acțiunea temperaturilor ridicate (adică în rezistența la căldură și rezistența pe termen lung). Astfel, de exemplu, în cazul în care durabilitatea la o temperatură de 650 ° C și o tensiune de 38 kgf / mm 2 probe longitudinale și transversale ale oțelului original cu arc electric EI481 a fost de 54 și, respectiv, 23, durabilitatea oțelului ESHP a fost de 171 și, respectiv, 136 h. Sunt deosebit de caracteristice rezultatele testelor probelor transversale — durabilitatea metalului ESHP crește de aproape 6 ori.

Efectul EAF asupra proprietăților plastice ale metalelor este foarte mare. Îndepărtarea și mai ales dispersarea incluziunilor mari ca urmare a EAF crește semnificativ plasticitatea metalului, în special contracția transversală ψ. Astfel, de exemplu, se menționează în lucrare că EAF a crescut ψ oțelurilor cu crom și crom-nichel-molibden de până la 4 ori. Date similare sunt oferite și în alte publicații. Un anumit rol în creșterea ductilității metalului electroslag îl joacă și creșterea ratei de cristalizare a lingoului, asigurând o contaminare mai redusă a zonelor interdendritice, unde are loc nuclearea și dezvoltarea predominantă a fisurilor.

Deosebit de vizibil este efectul EAF asupra rezistenței la impact, o caracteristică a metalului care este cea mai sensibilă la structură și la gradul de puritate. Nu s-a găsit încă o corelație satisfăcătoare a valorii rezistenței la impact cu diverse proprietăți operaționale ale metalelor și aliajelor. Cu toate acestea, pentru oțelurile de construcție, încercarea rezistenței la impact este încă o metodă indispensabilă, relativ simplă, economică, eficientă și suficient de fiabilă de determinare a proprietăților de tenacitate, a caracteristicilor de fragilitate la temperare, a indicilor de fractură la rece și a gradului de rezistență la sarcini dinamice și la fracturare fragilă.

Rezistența la impact nu este doar unul dintre indicatorii de certificare ai oțelului, ci valoarea sa servește încă drept criteriu principal pentru evaluarea influenței diferitelor tehnologii de fabricare a oțelului asupra proprietăților sale. Testele de duritate la impact rămân în arsenalul cercetătorilor până în prezent, iar rezultatele lor sunt dovezi foarte convingătoare ale avantajelor sau dezavantajelor diferiților factori care afectează oțelul.

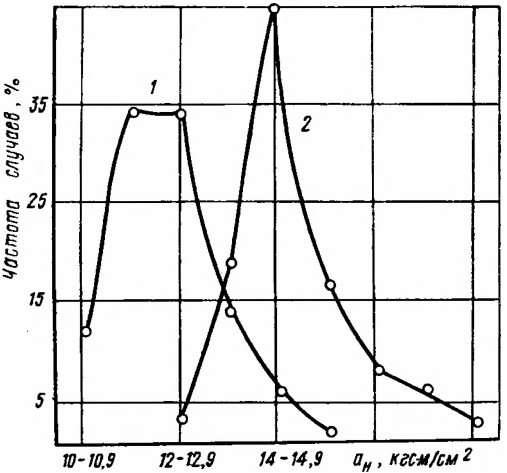

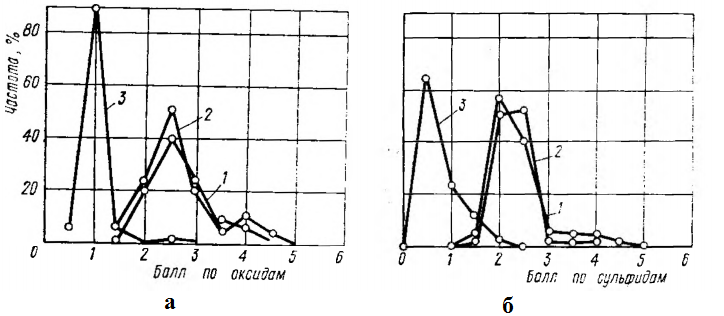

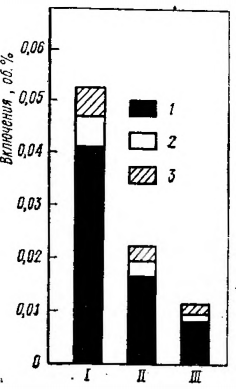

Reducerea contaminării oțelului cu incluziuni nemetalice ca urmare a EAF conduce la o creștere foarte semnificativă a rezistenței la impact a acestuia. În acest sens, se remarcă în special rolul eliminării sulfului din metal și reducerea drastică a dimensiunii liniilor de sulfură. Deoarece testele de rezistență la impact sunt efectuate pe un număr mare de epruvete, rezultatele acestor teste sunt prezentate mai clar prin caracteristica orară (figura 1), a cărei analiză atestă în mod irefutabil avantajul oțelului ESSP.

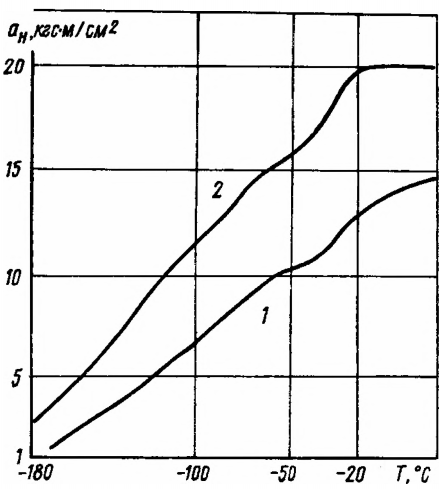

Prin creșterea rezistenței la impact a oțelului, ESSP are un efect pozitiv asupra rezistenței sale la fragilitate la temperaturi negative (figura 2).

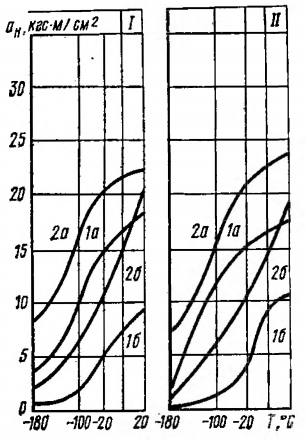

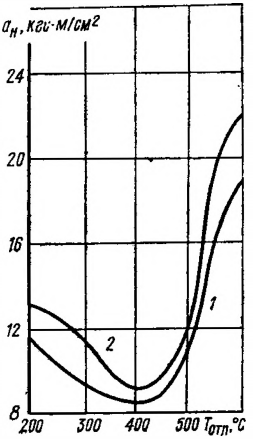

Astfel, ESHP reduce semnificativ tendința oțelului la fragilitate reversibilă (figura 3) și slăbește tendința la fragilitate ireversibilă (figura 4).

ESS nu numai că crește valorile absolute ale rezistenței la impact, ci și deplasează semnificativ temperatura critică de fragilitate în regiunea minus. Astfel, dacă pentru oțelul cu discuri acide de crom-nichel-molibden în câmp deschis această temperatură era cuprinsă între 35 și 15°C, pentru oțelul ESHP aceasta era d e-35°C.

Unele studii consideră că ESHP crește rezistența la impact a oțelului doar prin creșterea muncii de dezvoltare a fisurilor, adică prin creșterea rezistenței la fracturare ductilă. În același timp, există dovezi că EAF crește lucrul de nucleare a fisurilor, adică rezistența la fracturare fragilă.

Ultimii ani au fost caracterizați de dezvoltarea rapidă a mecanicii liniare a fracturii materialelor și, în special, de introducerea unor noi caracteristici pentru evaluarea proprietăților metalelor, prin care este posibil să se determine mărimea defectului admisibil (lungimea fisurii) și nivelul mediu al tensiunilor admisibile din condițiile de prevenire a pericolului de fractură fragilă. Deși metodologia acestor încercări nu este standardizată și multe dintre dispozițiile sale sunt încă discutabile, determinarea factorilor de intensitate a tensiunilor K1С și G1С a devenit larg răspândită.

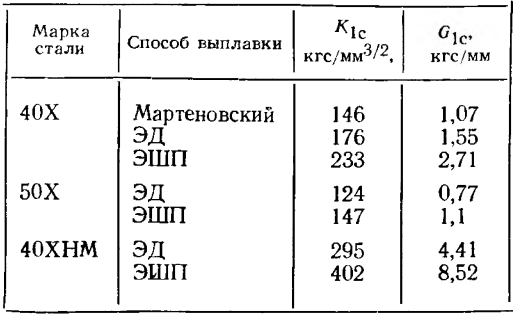

Investigând oțelul 25KhNZMFA de topire în câmp deschis și EAF, autorii lucrării au determinat factorii critici de intensitate a tensiunilor К1С, creând anterior fisuri de oboseală pe eșantioane de 100 mm grosime pentru tensiune excentrică. Rezultatele acestui studiu, rezumate în figura 5, arată în mod convingător că metalul ESSP are o rezistență semnificativ mai mare la fracturare fragilă decât oțelul la suprafață, iar temperatura critică corespunzătoare unei scăderi accentuate a rezistenței la fractură a oțelului ESSP este cu 30°C mai mică decât cea a metalului la suprafață.

Rezultate similare indică (tabelul 1) un avantaj semnificativ al metalului ESSP în ceea ce privește caracteristica tenacității la fractură față de metalul din metodele convenționale de producție. Trebuie remarcat faptul că, în stare de înaltă revenire, metalul ESS își păstrează, de asemenea, avantajele: valoarea deschiderii critice a fisurii l a-70° C în oțelurile cu electroslag este de 2,5- 10 ori mai mare decât în metalul cu arc electric. În timp ce la probele de oțel ED a apărut o fisură principală dezvoltată la o rezervă de lucru de 2,4 kgf-m (încercări de încovoiere prin impact fără a aduce la fractură proba fisurată prin oboseală), la probele de oțel ESHP, la o rezervă de lucru de 5 kgf-m, nu se observă apariția fisurii principale, ci doar deschiderea fisurii de oboseală.

Datele de mai sus sunt motive suficiente pentru a afirma că EAF contribuie la o creștere semnificativă a intensității energetice a oțelului în timpul deformării și fracturării în prezența concentrării tensiunilor (adică în condiții de deformare plastică constrânsă).

O atenție deosebită ar trebui acordată faptului că temperatura critică de fragilitate a metalelor și aliajelor scade semnificativ ca urmare a EAF. Această problemă a dobândit acum o urgență deosebită, în primul rând, din cauza necesității urgente de dezvoltare rapidă a multor regiuni din regiunea arctică. În al doilea rând, datorită dezvoltării rapide a aviației și, în special, a tehnologiei spațiale și, în al treilea rând, datorită cerințelor crescute ale tehnologiei criogenice (producția, transportul și stocarea azotului lichid, oxigenului, hidrogenului, gazelor naturale etc.).

Caracteristica pozitivă remarcată a EAF, precum și eficiența sa tehnică și economică destul de ridicată ar trebui să ducă la aplicarea în masă a oțelurilor cu electroslag în aceste domenii.

Există și o altă latură a acestei probleme. Este cunoscut faptul că, pentru a reduce temperatura critică a oțelului, acesta este aliat cu nichel, un metal foarte rar și scump. Pentru oțelul cu conținut scăzut de carbon 06NZ (0,06% C, 3% Ni), EAF reduce pragul de rupere la rece de l a-150 la — 180°C. Ar trebui să ne așteptăm ca, cu ajutorul ESM, să fie posibilă economisirea eficientă a nichelului, reducând conținutul acestuia în oțel fără a-i reduce rezistența la rece.

Este interesant să se utilizeze avantajele EAF pentru a crește rezistența oțelului. În prezent, nu există nicio îndoială că oțelul EAF are o ductilitate și o tenacitate mult mai mari în comparație cu oțelul turnat în câmp deschis, în special în direcția verticală (prin grosimea plăcii). Există o posibilitate reală de a crește în orice mod (prin reducerea temperaturii de revenire, creșterea conținutului de elemente de aliere, inclusiv carbon sau azot) rezistența metalului EAF, în ciuda deteriorării inevitabile a proprietăților plastice și ductile. În același timp, nivelul acestor proprietăți încă nu va scădea sub indicatorii similari ai oțelului la suprafață. Studiile privind oțelurile carbon, crom-nichel-molibden și austenitice atestă fără echivoc perspectivele acestei direcții.

Toate publicațiile interne și externe dedicate studiului influenței ESS asupra calității metalului topit, notează ca unul dintre principalele avantaje ale metalului ESS valorile foarte apropiate ale indicatorilor diferitelor proprietăți mecanice ale probelor tăiate de-a lungul, de-a lungul și perpendicular pe direcția de laminare. Într-adevăr, reducerea anizotropiei proprietăților mecanice este o calitate remarcabilă a metalului electroslag.

Tensiunile admisibile pentru piesele de mașini sunt selectate, de regulă, în funcție de rezultatele încercărilor pe eșantioane tăiate de-a lungul și de-a lungul direcției de laminare, adică ținând seama de așa-numitul coeficient de anizotropie. Cu toate acestea, în ceea ce privește ductilitatea și rezistența la impact, indicii probelor transversale de metal EAF nu sunt inferiori indicilor similari ai probelor longitudinale de oțeluri din metodele obișnuite de producție (și uneori chiar îi depășesc). În consecință, piesele fabricate din metal EAF pot avea o secțiune transversală mai mică.

Materialul experimental acumulat până în prezent atestă în mod irefutabil faptul că, pe lângă valorile absolute ridicate ale proprietăților mecanice și izotropia lor ridicată, metalul ESS este caracterizat de încă o proprietate remarcabilă — o dispersie mult mai mică a datelor experimentale în timpul diferitelor teste decât cea a oțelurilor de topire obișnuite și a multor alte tehnologii de rafinare. Această proprietate asigură o fiabilitate operațională ridicată a metalului EAF, în special ca material structural. Din păcate, nu există încă metode de calcul satisfăcătoare care să poată lua în considerare această proprietate. Această circumstanță limitează uneori utilizarea metalului electroslag.

Structura metalului electroslag

Omogenitatea chimică ridicată a metalului electroslag este combinată în mod favorabil cu omogenitatea structurală ridicată a metalului electroslag, care este cauzată de condițiile specifice de cristalizare a lingourilor electroslag sau de turnare.

Structura lingourilor Electroslag

Oțelul electroslag deformat, laminat sau forjat, diferă de oțelul produs convențional printr-o calitate semnificativ mai ridicată a structurii. Acest lucru predetermină în mod semnificativ creșterea nivelului general al caracteristicilor fizice și mecanice și izotropia acestora, precum și proprietățile de serviciu și operaționale, inclusiv factori precum fiabilitatea și durabilitatea funcționării produselor.

Bazele calitative ale structurii oțelului ca material structural se stabilesc în timpul cristalizării sale. Rezultatele proceselor fizico-chimice și termofizice care au loc în timpul acestui proces sunt înregistrate în metalul solidificat sub formă de eterogenitate structurală, fizică și chimică.

După cum se știe, macrostructura lingourilor convenționale constă dintr-o zonă superficială de cristale mici neorientate, o zonă de transcristalizare, o zonă de tranziție de cristale dirijate și neorientate, o zonă de cristale mari echiaxate și, în sfârșit, o zonă de depunere de cristale individuale care formează un „con” la baza lingourilor (figura 1). Fiecare dintre aceste zone reflectă anumite modificări ale condițiilor termofizice de cristalizare a oțelului. Există patru astfel de modificări în timpul solidificării unui lingou obișnuit.

Structura cristalină a lingourilor electroslag este mai omogenă. Macrostructura lor este caracterizată prin transcristalizare și, prin urmare, reflectă o stabilitate ridicată a condițiilor termofizice de solidificare a metalului. Numai în lingourile electroslag mari, cu un diametru mai mare de 500 mm, se observă o structură cu două zone — regiunea periferică de cristale columnare și regiunea centrală de cristale echiaxate (figura 2).

Comparând structura dendritică, trebuie remarcat faptul că ratele ridicate de cristalizare și gradientul de temperatură la nivelul frontului de solidificare a metalului electroslag creează condiții favorabile pentru creșterea cristalelor relativ mai subțiri. Distanța dintre axele de ordinul al doilea (dispersia structurii) în metalul turnat prin topire cu electroslag este cu 20% mai mică decât în metalul obținut prin producție convențională.

В. A. Efimov menționează că neomogenitatea dimensiunii, formei și locurilor de distribuție a cristalelor în volumul lingoului este principala problemă a obținerii unui lingou de înaltă calitate. Această problemă este rezolvată cu succes pe baza EAF.

Eterogenitatea fizică a lingourilor obișnuite, dacă excludem defectele de turnare, se manifestă prin prezența porilor de gaz de diferite dimensiuni și a chiuvetelor (a se vedea figura 1). Porii sunt localizați în principal în zona de tranziție și în zona cristalelor echiaxate, iar chiuvetele — în partea axială a lingourilor. Apariția acestor imperfecțiuni în metal este cauzată de dificultatea sau absența completă a alimentării cu metal lichid a frontului de solidificare. Prin urmare, un lingou obișnuit în stare turnată nu poate fi utilizat direct pentru a realiza un produs și este supus unei deformări obligatorii la cald nu numai în scopul schimbării formei, ci și pentru a suda defectele interne. La laminarea lingourilor, gradul de deformare a secțiunii lor transversale este de cel puțin 6, iar la forjare — de cel puțin 3. Sudarea golurilor de gaz contribuie la o anumită creștere a greutății specifice a metalului deformat.

Porozitatea în matricea metalică a lingourilor convenționale este cauzată și de eliberarea incluziunilor nemetalice. Dimensiunea acestor pori poate ajunge în unele cazuri la 500 microni. În procesul de laminare și forjare a metalului, astfel de pori nu dispar, nu se sudează, ci doar își schimbă forma, întinzându-se în linii continue sau discontinue.

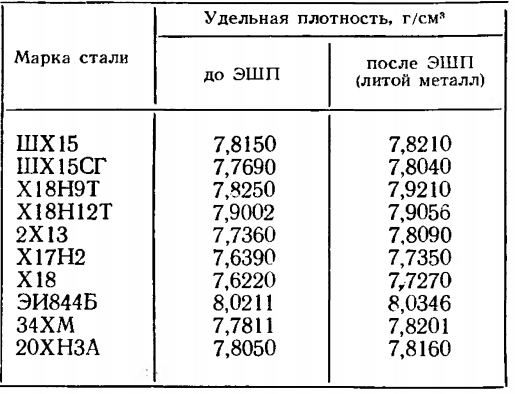

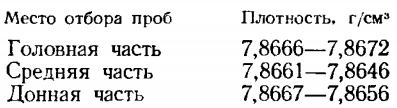

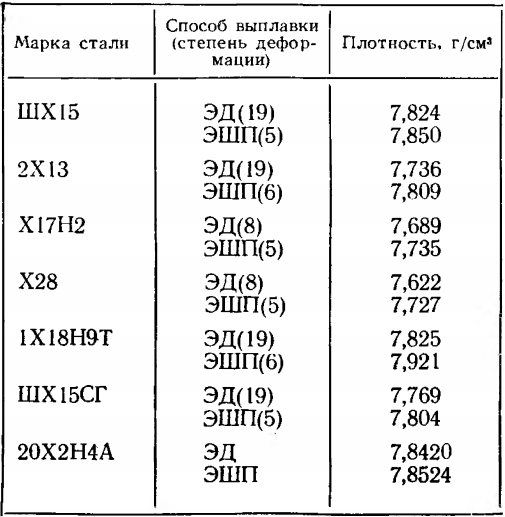

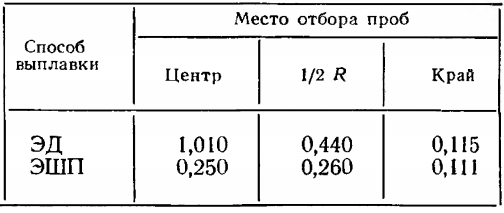

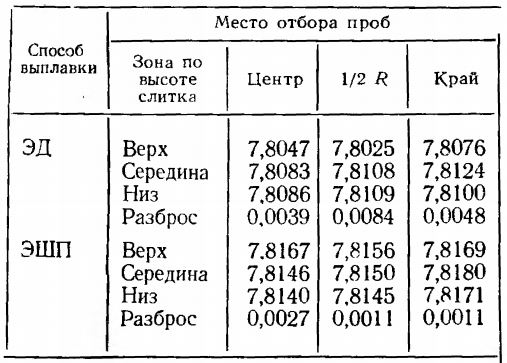

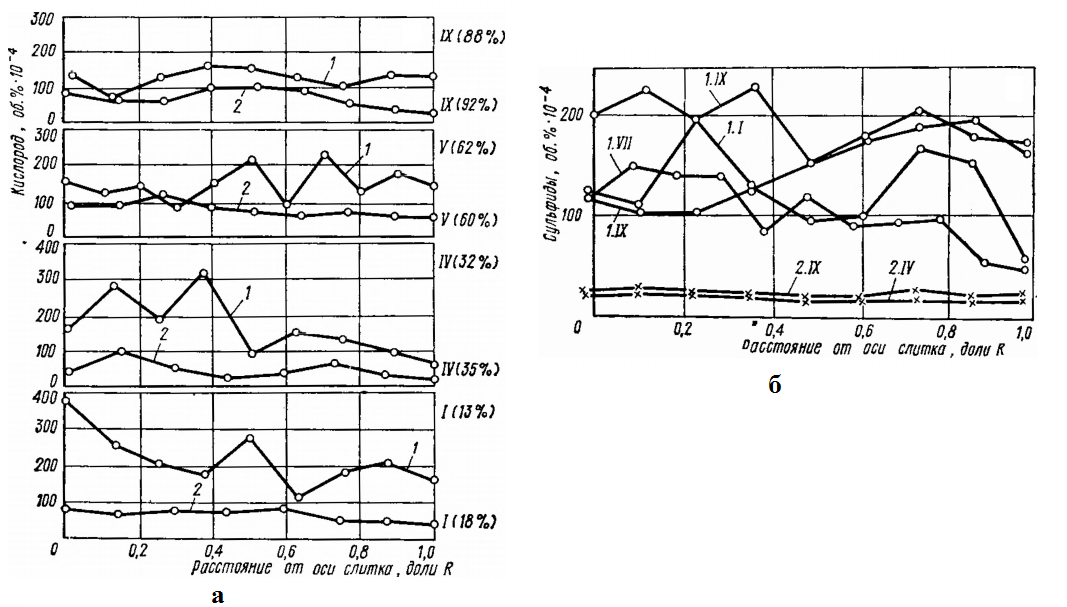

Lingourile Electroslag se deosebesc de lingourile convenționale printr-o creștere accentuată a omogenității fizice. Solidificarea consecutivă a metalului orientată de jos în sus în condiții de alimentare neobstrucționată a metalului lichid către frontul de cristalizare blochează practic apariția neomogenității fizice sub formă de pori de gaz și cochilii. Acest lucru confirmă faptul că deformarea la cald a metalului electroslag nu afectează practic densitatea sa specifică. Suprafața totală a porilor formați de incluziunile nemetalice în oțelul electroslag este de câteva ori mai mică decât în oțelul convențional, iar dimensiunea porilor individuali nu depășește 30 microni. Prin urmare, densitatea specifică a oțelului turnat în electroslag este superioară densității specifice a oțelului deformat din producția convențională (tabelul 1). Din același motiv, atât oțelurile electroslag turnate, cât și cele deformate, cu alte condiții egale, au întotdeauna proprietăți plastice și ductile superioare. Omogenitatea fizică ridicată a lingourilor Electroslag a oferit posibilitatea de a le utiliza în stare turnată pentru fabricarea diferitelor produse.

În macrostructura unui lingou tipic, eterogenitatea chimică se manifestă sub forma unei zone de lichidare pozitivă excentrică în formă de V, a unei zone de lichidare pozitivă axială în formă de Λ, a unei zone de lichidare pozitivă dedesubt și a unei zone de lichidare negativă situate în treimea inferioară a lingoului. Zonele de lichefiere pozitivă sunt caracterizate de un conținut crescut (de 2-5 ori mai mare decât în alte zone) de carbon, sulf, fosfor, oxigen, hidrogen și alte impurități. În zona de lichefiere negativă, conținutul elementelor de mai sus este mai scăzut, cu excepția oxigenului. Toate zonele sunt caracterizate de o contaminare crescută cu incluziuni nemetalice. Deformarea la cald și tratamentul termic nu elimină eterogenitatea chimică, iar aceasta este transferată ereditar produselor laminate sau forjate. Aceasta duce la eterogenitatea proprietăților fizice și mecanice ale metalului deformat obținut dintr-un singur lingou.

În cazul lingourilor electroslag cu structură transcristalină omogenă, eterogenitatea chimică zonală este absentă. Macrostructura se caracterizează printr-o distribuție uniformă a elementelor de bază și de aliere, precum și a impurităților — sulf, fosfor, oxigen și incluziuni nemetalice. Macrostructura metalului deformat se caracterizează prin densitate și omogenitate ridicate.

În cazul lingourilor electroslag mari, cu un diametru mai mare de 1000 mm, la o distribuție uniformă a sulfului în secțiunea transversală, se observă o oarecare extindere a incluziunilor de sulfură în zona cristalelor echiaxate. În același timp, la evaluarea distribuției sulfului prin amprentele lui Bauman prelevate din secțiunile transversale de forjare, metalul electroslag este superior metalului din topirea convențională. Densitatea ridicată a structurii pieselor forjate în electroslag de mari dimensiuni este confirmată de statisticile privind controlul calității în condițiile de producție — nu se cunosc cazuri de respingere a pieselor forjate din cauza fisurilor și scufundărilor formate în volumele centrale ale lingourilor convenționale în timpul cristalizării lor.

Creșterea omogenității structurale, fizice și chimice a metalului ca urmare a EAF este transmisă ereditar metalului deformat sub formă de produse laminate, piese forjate și forjate. Numeroasele date ale cercetărilor și controlului industrial al macrostructurii metalului deformat prin electroeroziune au permis evidențierea următoarelor avantaje în comparație cu metalul deformat din producția convențională:

- Reducerea contaminării cu incluziuni de sulfură cu 2-4 puncte la controlul amprentelor de sulf.

- Gravabilitate redusă exprimată în mod clar datorită densității și omogenității globale crescute a metalului. Durata de gravură a șabloanelor fabricate din metal ESHP crește de 1,5-3,0 ori în comparație cu gravura metalului de producție convențională.

- Reducerea semnificativă a texturii mecanice, manifestată sub forma unei structuri fibro-string, ca urmare a reducerii conținutului total, a dimensiunii și a distribuției mai uniforme a incluziunilor nemetalice. În același timp, orientarea cristalografică a metalului deformat se îmbunătățește, ceea ce este predeterminat de omogenitatea structurală mai mare a lingourilor. Acest lucru este deosebit de important pentru oțelurile electrice.

- Structura de fractură cu fibre subțiri, absența defectelor cum ar fi așchierea, stratificarea, delaminarea, tăierea cauzate de depunerea locală a incluziunilor nemetalice de-a lungul limitelor cristalelor turnate.

Aceste avantaje au o influență directă asupra proprietăților izotrope ale metalului electroslag. Acest lucru este deosebit de pronunțat în cazul tablelor laminate. Dacă în cazul tablelor obișnuite proprietățile mecanice, în special plastice și ductile, în direcțiile longitudinală, transversală și perpendiculară sunt în dependență 1:0,9:0,2-0,4, în cazul tablelor electroslag această dependență este 1:0,98:0,7-0,9. De aici este evident că proprietățile grosimii tablei în metalul ESS sunt de 2-4 ori mai mari decât în metalul obișnuit.

Structura pieselor turnate în electroslag

Proprietățile de serviciu ale pieselor turnate depind în mare măsură de calitatea metalului, structura și construcția acestora. Aceștia din urmă factori, la rândul lor, sunt strâns legați de proiectarea pieselor turnate. Temperatura de turnare a metalului și natura disipării căldurii în peretele matriței de turnare sunt de mare importanță.

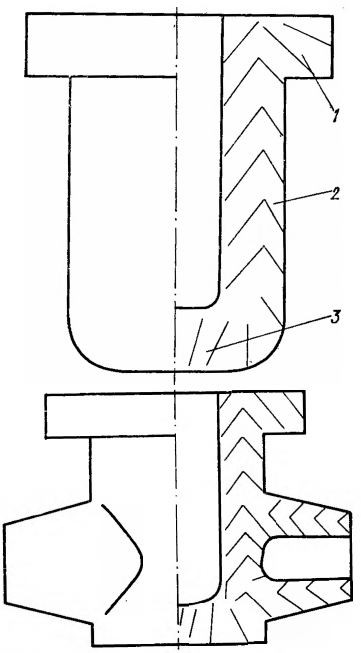

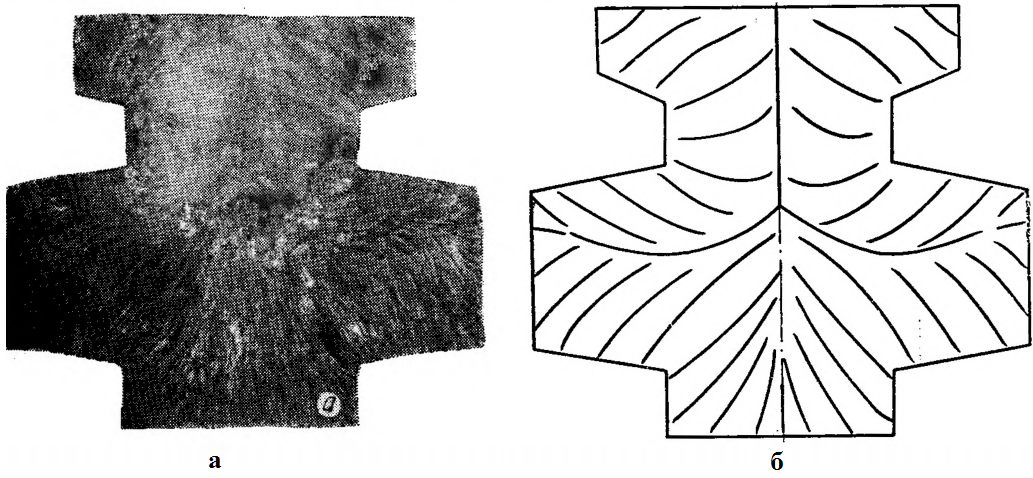

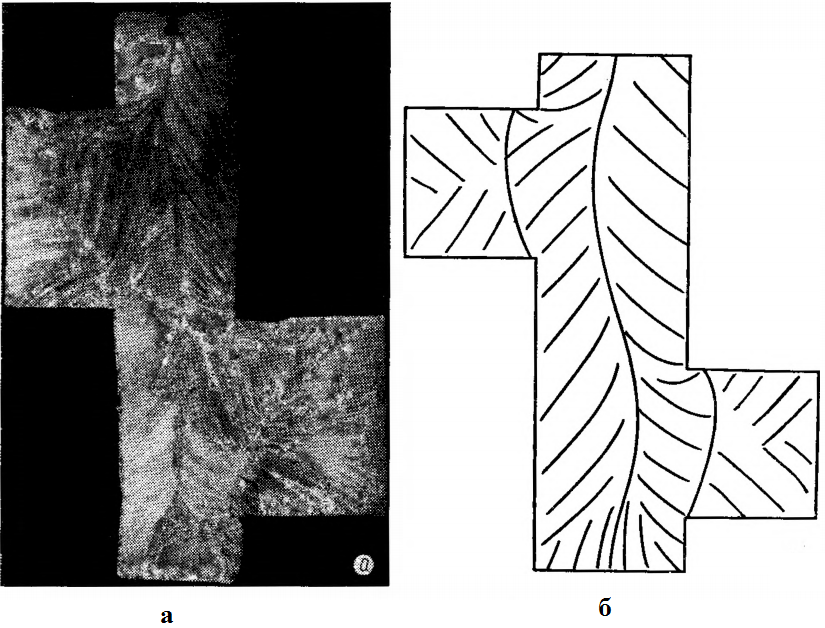

Se știe că metalul electroslag turnat are o structură direcțională și orientată în principal. Aceasta se datorează acoperirii treptate a suprafeței de turnare, prezenței unei băi de metal puțin adânci, disipării crescute a căldurii în peretele matriței de turnare răcite. Metalul lingourilor electroslag are o orientare predominant radial-axială a structurii cristaline (a se vedea figura 2) datorită formei rectilinii a peretelui interior al formei.

Peretele interior al matriței de turnare în electroslag nu are o formă rectilinie, ceea ce are un anumit efect asupra transferului de căldură în peretele matriței și, în consecință, asupra cristalizării metalului turnat. După cum se poate observa în macrofotografia secțiunii longitudinale a piesei turnate a unui corp de supapă de închidere a unei centrale nucleare (figura 3), în piesă se formează zone de contra-cristalizare cu o limită de întâlnire a cristalelor clar definită. Aceste zone se formează ca urmare a modificării direcției frontului de disipare a căldurii în conformitate cu forma peretelui interior al formei.

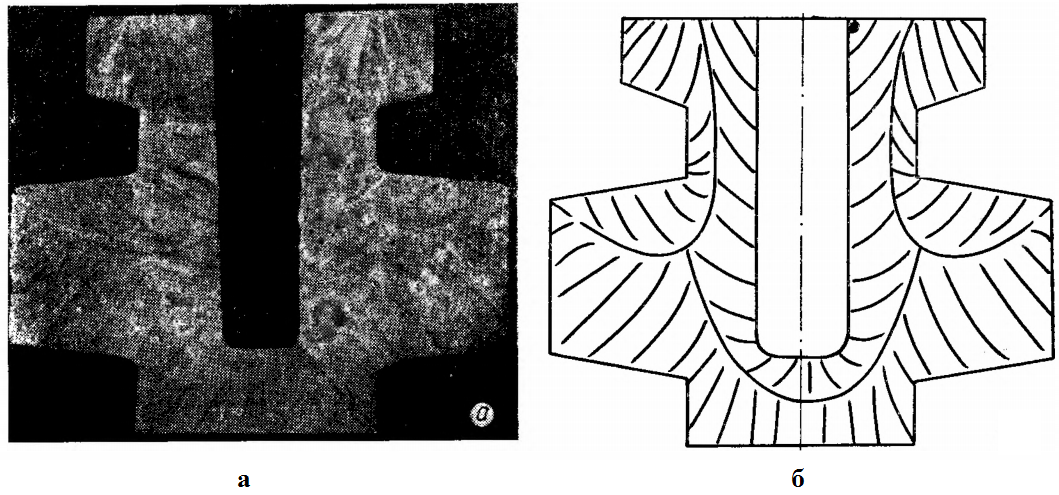

Numărul zonelor de contra-cristalizare crește și mai mult în cazul în care piesa turnată în electroslag este turnată împreună cu o cavitate (figura 4). Un mandrină internă care formează orificiul central în aceeași piesă turnată a corpului supapei creează o disipare suplimentară a căldurii. Disiparea căldurii în mandrină este mai intensă decât în peretele lateral al piesei turnate, deoarece în timpul contracției piesa turnată se îndepărtează de peretele interior al matriței și strânge mandrina. Ca urmare, limita de întâlnire a cristalelor se deplasează spre suprafața exterioară a peretelui matriței.

Zonele de întâlnire a cristalelor în piesele turnate din EAF au fost în mod tradițional o sursă de îngrijorare, pe baza percepțiilor care au reieșit din numeroase studii privind calitatea metalului turnat în aer liber. Într-adevăr, în piesele turnate din oțel convențional, piesele turnate au întotdeauna proprietăți reduse în punctele de întâlnire a cristalelor. Acest lucru se datorează faptului că aici se acumulează incluziuni nemetalice, iar zona de întâlnire a cristalelor este afectată de microporozitate ca urmare a dezvoltării fenomenelor de contracție.

De obicei, piesele turnate din oțel sunt caracterizate de o structură cu trei zone. La suprafața pereților de turnare, acestea sunt zone de cristale columnare, între care există o zonă de cristale echiaxate. Această ultimă zonă, în special în partea centrală, are proprietăți de serviciu scăzute și se caracterizează printr-o densitate mai mică decât celelalte zone ale piesei turnate.

Sudurile electroslag de grosime mare, realizate pe oțel rezistent la căldură 15Х2MF, au, de asemenea, o zonă de cristale echiaxate. Cu toate acestea, această zonă are aceeași densitate și aceleași proprietăți mecanice ca zona cristalelor columnare:

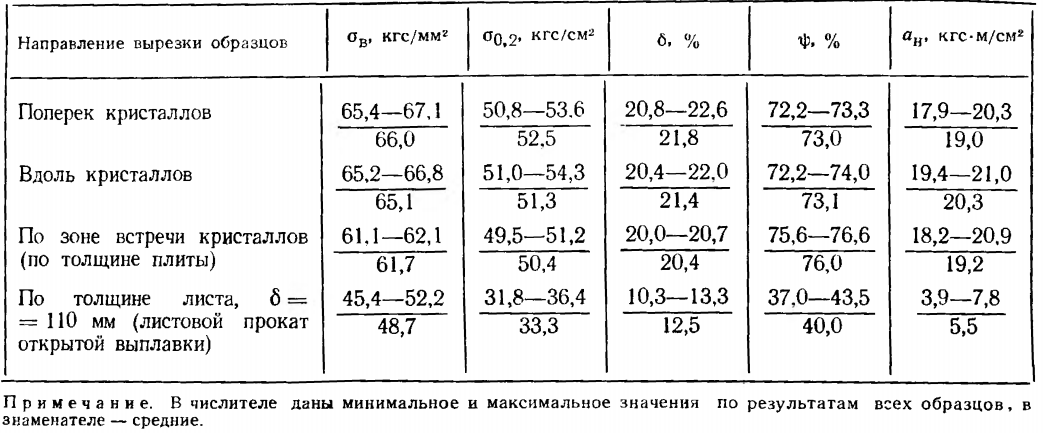

Același lucru se poate spune și despre piesele turnate cu electroslag. Metalul electroslag rafinat atât în sudură, cât și în piesele turnate are un conținut mult mai scăzut de incluziuni nemetalice. Limitele cristaline sunt aici mult mai curate decât limitele cristaline ale metalului turnat deschis. Prin urmare, proprietățile mecanice ale pieselor turnate prin electroslag sunt caracterizate de performanțe ridicate și izotropie în direcția de-a lungul și de-a latul cristalelor, precum și de-a lungul limitei de întâlnire a cristalelor. Figura 5 prezintă schema de decupare a epruvetelor din piese turnate în electroslag (oțel 20X2M), iar tabelul 2 prezintă proprietățile mecanice ale pieselor turnate în electroslag în funcție de direcția de decupare a epruvetelor.

După cum se poate observa din datele prezentate în tabelul 2, metalul turnat în electroslag nu are zona de slăbire tradițională pentru piesele turnate convenționale.

O trăsătură caracteristică a cristalizării pieselor turnate în electroslag din oțeluri austenitice este absența unei zone de cristale echiaxate. Cu toate acestea, chiar și în acest caz, zona de întâlnire a cristalelor are proprietăți fizice, chimice și mecanice ridicate, similare cu restul piesei turnate.

Atunci când se studiază macrostructura zonei de întâlnire a cristalelor în turnarea prin electroslag, aspectul vârfurilor cristaline ale fronturilor de cristalizare de întâlnire atrage atenția. De regulă, acestea au dimensiuni mici, se îndoaie și se întind de-a lungul limitei generale de întâlnire a cristalelor în direcția de cristalizare a metalului lichid. Această dispunere a cristalelor în această zonă se datorează naturii treptate a cristalizării metalului placat, atunci când este exclusă posibilitatea de a prinde între capetele lor porțiuni din metalul topit.

Aparent, această caracteristică a structurii zonei de întâlnire a cristalelor, asociată cu ratele relativ scăzute de cristalizare a pieselor turnate prin electroslag, este responsabilă de proprietățile ridicate ale metalului în acest loc.