Lubrifianții tehnologici utilizați direct în procesul de laminare prin alimentarea centrului de deformare dintre bandă și cilindri sunt obligatorii pentru laminarea la rece a tablelor. Cu toate acestea, în ultimul timp, lubrifianții tehnologici au fost din ce în ce mai utilizați în laminarea la cald a tablelor metalice, în special la SHSGP. Utilizarea lor permite creșterea eficienței producției de produse laminate, reducerea consumului de energie și a uzurii cilindrilor, reducerea forței asupra cilindrilor, reducerea temperaturii cilindrilor de lucru, reducerea valorii coeficientului de frecare, reducerea numărului de defecte, reducerea formării de calcar, îmbunătățirea calității suprafeței benzii, precum și creșterea productivității laminorului și îmbunătățirea calității produselor laminate.

În același timp, în cazul laminării la cald, există condiții nefavorabile pentru formarea și menținerea unui strat lubrifiant uniform pe cilindru sau pe bandă.

Prima problemă constă în faptul că apa utilizată pentru răcirea cilindrilor nu numai că spală uleiul de pe suprafața cilindrului, dar și afectează aderența uleiului la suprafața metalică. De asemenea, în centrul de deformare, lubrifiantul este supus unei presiuni și temperaturi ridicate, care determină descompunerea lubrifiantului. Cu toate acestea, combustia acestuia nu are loc în centrul de deformare datorită timpului scurt (sutimi de secundă) al prezenței sale în centrul de deformare.

Datorită acestor condiții extreme, lubrifiantului i se impun următoarele cerințe:

- lubrifiantul trebuie să asigure o reducere eficientă a forței de frecare și a uzurii cilindrilor;

- să nu fie spălat de pe role și să nu fie stors din centrul de deformare, formând o peliculă uniformă

- să nu provoace coroziunea echipamentelor și a metalelor laminate;

- să fie disponibile, ieftine și să nu fie deficitare;

- să îndeplinească cerințele de igienă și salubritate;

- să fie tehnologic în ceea ce privește alimentarea centrului de deformare;

- să fie ușor de îndepărtat de pe suprafața produsului laminat finit după răcire.

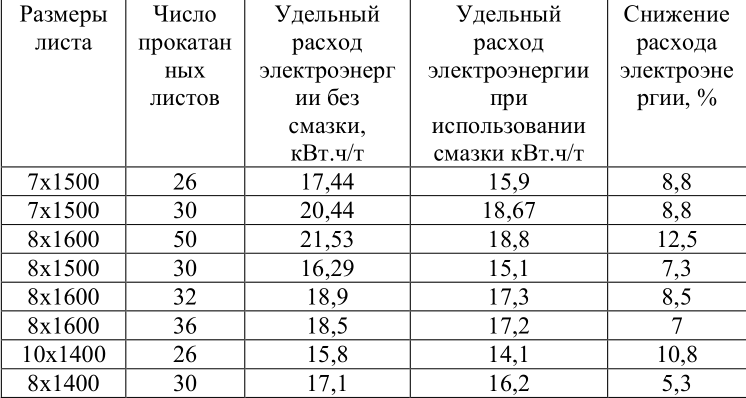

Principalul efect al lubrifianților tehnologici este reducerea forței de rulare, care, la rândul său, afectează reducerea consumului de energie pentru rulare (tabelul 3).

Astfel, consumul specific de energie electrică consumată pentru laminare cu utilizarea de unsoare în standul de finisare al Laminorului de plăci 2300 a scăzut cu 5,3…12,5%.

În general, avantajele aplicării unsorii în laminarea la cald sunt următoarele

- creșterea rezistenței la uzură a cilindrilor cu 50…70%, datorită căreia pierderile de timp pentru manipularea cilindrilor sunt reduse și productivitatea crește cu 1,5…2%;

- reducerea forței de laminare cu 10…20 %, datorită căreia se realizează o economie de energie de 6…10 %, se reduce devierea cilindrilor și crește precizia laminării

- reducerea transferului de căldură de la cilindru la cilindri, ceea ce reduce temperatura de vârf a suprafeței cilindrului cu 50…100 ºC, reduce nivelul tensiunilor termice în cilindru și crește rezistența acestuia, precum și reduce pierderile de căldură prin cilindru;

- condițiile mai „blânde” de funcționare a rulourilor contribuie la reducerea de câteva ori a numărului de rulouri care sunt casate din cauza pittingului de suprafață

- calitatea suprafeței foilor este îmbunătățită datorită curățeniei suprafeței cilindrilor;

- compoziția fazei calcarului se schimbă — duritatea acestuia scade, ceea ce facilitează îndepărtarea sa. Cantitatea de calcar scade de 1,5…2 ori.

Conținut

Tipuri de lubrifianți pentru laminare la cald

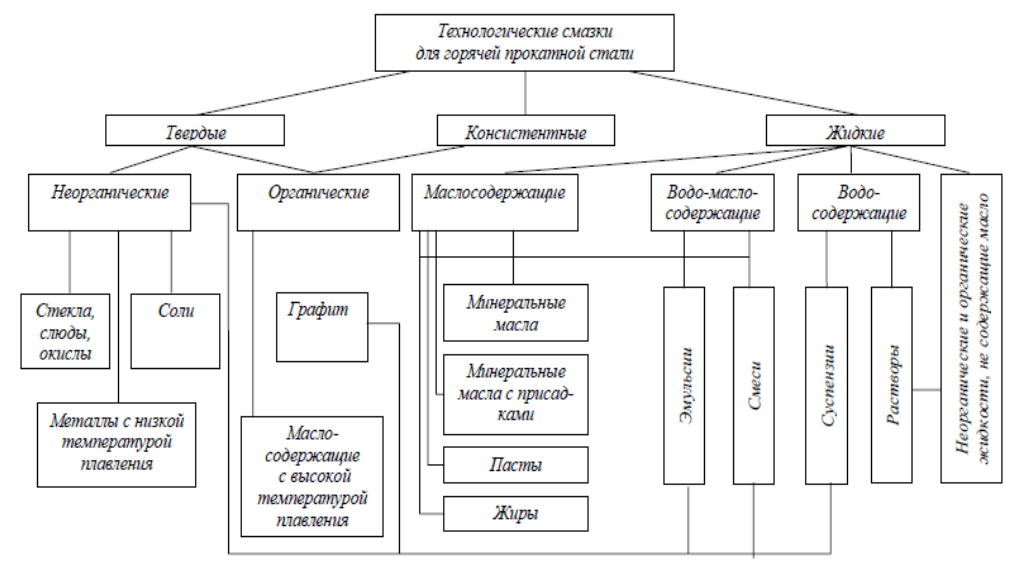

Lubrifianții utilizați la laminarea la cald pot fi împărțiți după starea lor de agregare în: solizi, plastici (unsori) și lichizi. În funcție de originea lor, există unsori bazate pe utilizarea de materiale anorganice (grafit, talc etc.), organice (uleiuri minerale, grăsimi etc.) și unsori sintetice (de exemplu, utilizarea de polimeri solubili în apă). Figura 23 prezintă clasificarea lubrifianților tehnologici utilizați în laminarea la cald.

Lubrifianții solizi sunt fabricați în principal pe bază de grafit sub formă de brichete. Stratul de lubrifiant este aplicat pe cilindru prin presarea brichetei pe suprafața cilindrului rotativ.

Cu toate acestea, dificultățile de proiectare în fixarea brichetelor și complexitatea dozării fine au împiedicat utilizarea pe scară largă a acestor unsori.

Lubrifianții tehnologici pe bază de sticlă lichidă , sunt aplicați pe suprafața benzii. Cu toate acestea, în ciuda eficienței lor ridicate, acestea nu au fost utilizate pe scară largă la laminoare din cauza dificultăților de aplicare uniformă pe întreaga suprafață a benzii și de îndepărtare a peliculei de sticlă de pe suprafața produsului laminat finit. De asemenea, acești lubrifianți au un efect nefavorabil asupra condițiilor de lucru ale personalului din laminoare.

Unsorile și unsorile în pastă sunt, de asemenea, foarte eficiente, dar din cauza dificultății de dozare fină, acestea nu sunt utilizate pe scară largă în aplicații industriale. Unsorile sărate sunt utilizate sub formă de soluții apoase, care pot fi aplicate pe piesa de prelucrat înainte ca aceasta să fie încălzită în cuptor. Cu toate acestea, astfel de lubrifianți provoacă o coroziune crescută a metalului deformat și a echipamentelor.

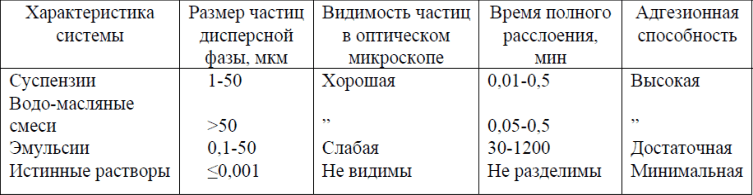

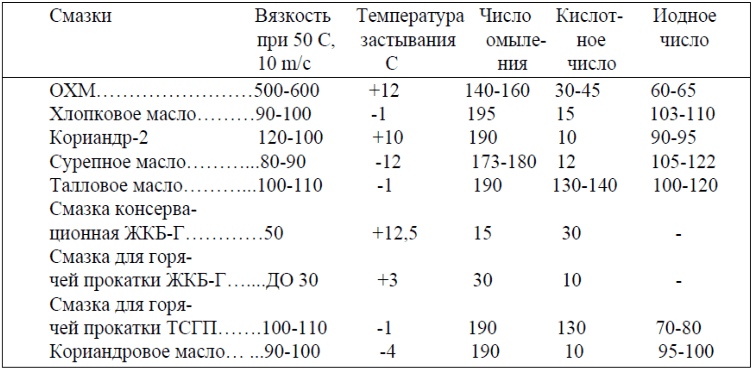

Cea mai rațională, după cum au arătat rezultatele cercetărilor și experiența aplicării lubrifianților la morile industriale, este utilizarea lubrifianților tehnologici lichizi, care pot fi aplicați sub formă pură, sub formă de emulsii, amestecuri apă-ulei, ca soluție între ei, topitură etc. Caracteristicile sistemelor de lubrifiere lichide sunt prezentate în tabelul 4.

Ca lubrifianți tehnologici pentru laminarea la cald au fost propuse amestecuri complexe din următoarele compoziții: amestec de ulei mineral cu ulei vegetal, ulei mineral cu ulei de ricin și aditivi de oxid de parafină, polioxietilenă etilenă solbutan, unsori pe bază de grăsimi și alte amestecuri. Grăsimile și acizii grași pot fi utilizați ca aditivi speciali pentru a crește eficiența unsorii. Caracteristicile unor uleiuri care pot fi utilizate ca lubrifianți tehnologici pentru laminarea la cald sunt prezentate în tabelul 5.

Metode de aplicare a unsorii

Lubrifiantul poate fi aplicat atât pe bandă, cât și pe cilindrii de laminare. Atunci când se aplică pe bandă, lubrifiantul trebuie să fie neinflamabil (săruri, topituri de silicați), se aplică fie înainte de standul de laminare, fie pe lingou înainte de încălzirea în cuptor, dar, după cum s-a menționat deja, aceste metode nu sunt utilizate pe scară largă.

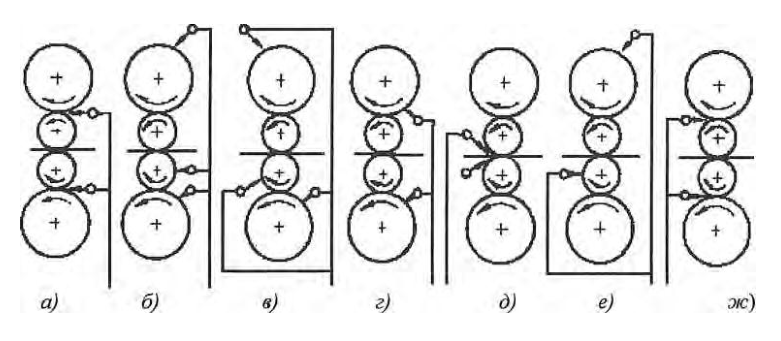

Prin urmare, metoda principală este aplicarea lubrifiantului pe cilindrii de laminare. Există diferite modalități de alimentare a cilindrilor cu lubrifianți de proces:

- Injectarea împreună cu lichidul de răcire prin colectori de răcire;

- Pulverizare cu duze;

- Aplicarea prin dispozitive de contact;

- Pulverizare cu aer sau abur.

Alegerea metodei depinde de condițiile specifice de aplicare: tipul de laminor, temperatura de laminare, metalul laminat, viteza de laminare. Să luăm în considerare metodele menționate mai sus.

Injectarea lubrifiantului împreună cu lichidul de răcire prin colectori de răcire

Conform acestei metode, lubrifiantul este introdus în conductele sistemului de răcire chiar înainte de colectorul de alimentare cu apă de pe cilindrii de laminare. Acest sistem este destul de simplu, dar există anumite dificultăți în asigurarea dozării exacte a lubrifiantului și a formării unei pelicule uniforme de lubrifiant.

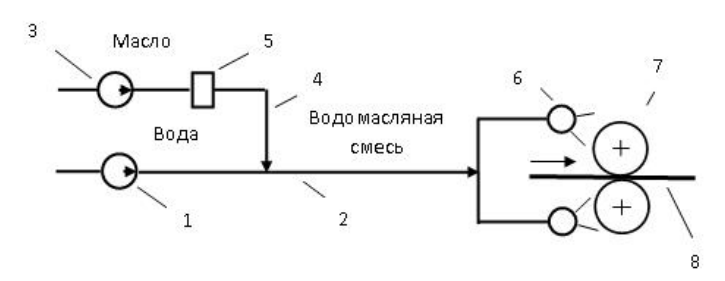

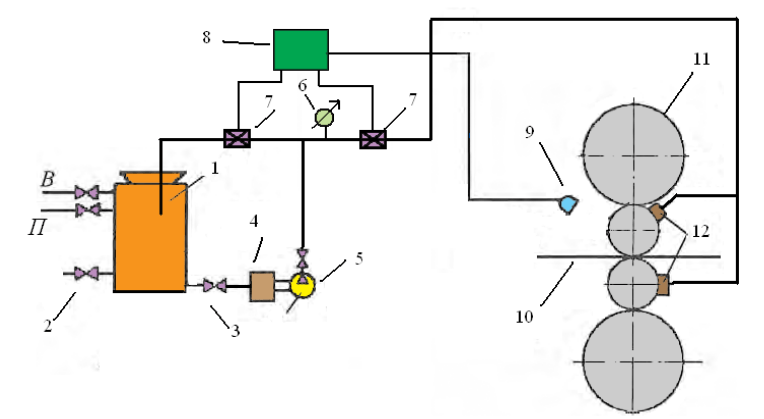

Ca exemplu, să luăm în considerare alimentarea cu lubrifiant a cilindrilor unei laminoare de profile (fig. 24). Într-un laminor de benzi la cald, cilindrii sunt răciți cu apă furnizată de o pompă printr-o conductă, prin intermediul colectoarelor de răcire, direct la manometre.

Lubrifiantul sub forma unui amestec de ulei mineral și aditivi grași este alimentat de o pompă printr-o conductă până la conducta de alimentare cu apă, unde se amestecă cu apa sub influența turbulențelor, iar amestecul apă-ulei rezultat din colectoare se scurge în calibrele cilindrilor. În cazul în care nu există rolă în calibre, alimentarea cu lubrifiant este oprită prin acționarea supapei, iar prezența rolei în calibre este monitorizată de senzori speciali.

Pulverizarea cu duze

Pentru a realiza această metodă, trebuie instalate duze în spațiul standului de laminare pentru a furniza lubrifiant rulourilor de lucru. Schemele de alimentare autonomă cu lubrifiant a cilindrilor din standurile cu patru cilindri ale laminoarelor de benzi late continue sunt prezentate în figura 25. Atunci când se utilizează această metodă, lubrifiantul este preparat în prealabil într-un rezervor special și apoi alimentat la cilindri. În multe cazuri, unsoarea este furnizată cilindrilor de susținere, iar numărul de duze pentru alimentarea cu unsoare a cilindrilor inferiori este mai mare decât cel al cilindrilor superiori.

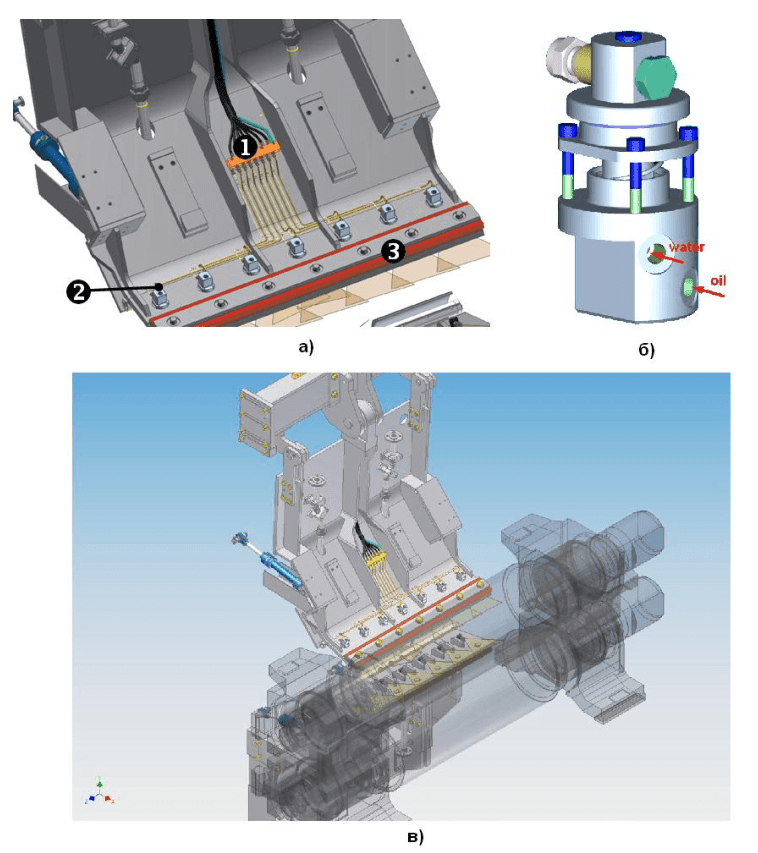

Fig. 26 prezintă sistemul de lubrifiere Siemens pentru rulourile de lucru.

Duzele principale pentru pulverizarea unsorii sunt instalate pe partea de lucru a cilindrilor, iar duzele pentru răcirea cilindrilor sunt instalate pe partea de ieșire. Amestecul apă-ulei este preparat direct în duză, iar distribuția uniformă a amestecului pe suprafața cilindrilor este asigurată de o bandă de etanșare.

Utilizarea duzelor este posibilă și în cazul laminoarelor secționale. În acest caz, duzele sunt instalate în așa fel încât lubrifiantul să ajungă direct în calibru (fig. 27).

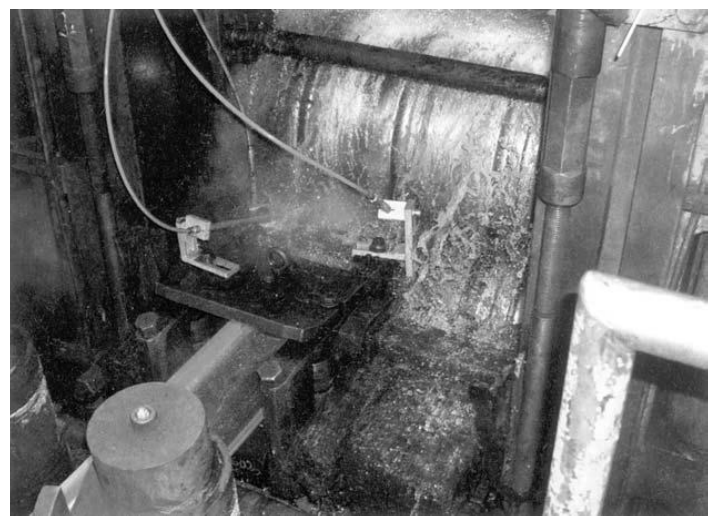

Aplicarea prin dispozitive de contact

În această metodă, lubrifiantul este aplicat prin intermediul unor dispozitive de contact care sunt presate împotriva cilindrului. Elementul de contact, care este o cutie din metal sau textolit umplută cu unsoare, este prevăzut cu material elastic rezistent la uzură în jurul perimetrului, care stoarce apa din rolă și menține unsoarea în dispozitiv. De asemenea, este posibil să se aplice lubrifiantul cu ajutorul unui material poros sau prin presarea brichetelor. Metoda permite aplicarea lubrifiantului fie sub formă solidă, fie sub formă de pastă sau lichid.

Un sistem de aplicare a lubrifiantului prin metoda de contact include 2 subsisteme:

- Subsistemul de stocare și subsistemul de preparare a ungerii;

- subsistem pentru alimentarea cu lubrifiant a cilindrilor standului de lucru.

Primul subsistem include rezervoare pentru depozitarea lubrifiantului lichid concentrat, rezervoare pentru prepararea amestecului la concentrația și temperatura necesare. Al doilea subsistem este alcătuit din pompe, filtre, supape de închidere și control, conducte de transport al ungerii și dispozitive pentru aplicarea ungerii pe role.

Schema dispozitivului pentru ungerea prin contact a cilindrilor standului cu patru cilindri al SHGP este prezentată în figura 28.

Dispozitivul de contact este o cutie de textolit, care este sigilată de-a lungul conturului cu pâslă, iar partea deschisă este apăsată pe role. Amestecul apă-ulei (concentrație de ulei 6…8%) se prepară într-un rezervor de 9 m 3 prin suflare cu abur și aer timp de 20 de minute. Amestecul este încălzit până la 50…60 °C. Lubrifiantul este furnizat numai în momentul în care banda se află în suport, controlat de un senzor. Sistemul are două circuite, primul este utilizat pentru amestecarea amestecului, iar al doilea pentru alimentarea cu amestec a cilindrilor.

Atomizare cu aer sau abur

Această metodă implică crearea unei așa-numite ceață de ulei în interiorul spațiului de lucru al standului de laminare. Uleiul intră în camera de aspirație a ejectorului, unde se amestecă cu mediul de lucru și sub formă de ceață de ulei este direcționat către dispozitivele de contact, unde este pulverizat pe suprafața cilindrilor.

În ciuda tuturor avantajelor în ceea ce privește eficiența lubrifierii, această metodă are o serie de dezavantaje semnificative. În primul rând, este necesar să se utilizeze echipamente destul de complicate și să se izoleze complet spațiul de lucru al standului. În al doilea rând, ceața de ulei creează condiții nesigure pentru sănătatea lucrătorilor de la moară.

Sursa: Sklyar V. O. Tehnologii inovatoare și de economisire a resurselor în metalurgie. Manual de instruire. — Donetsk: DonNTU, 2014. — 224 с.