Principalele surse de poluare a mediului în atelierul BOF sunt emisiile de praf și gaze în atmosferă. Aceste emisii la temperaturi ridicate sunt subdivizate în emisii organizate, care includ gazele de evacuare captate la ieșirea din gâtul convertorului, și emisii neorganizate, care de obicei nu sunt captate și intră în atmosfera atelierului. Emisiile neorganizate apar periodic — în timpul turnării fontei brute, încărcării fierului vechi, scurgerii metalului și zgurii, rotirii convertorului, când gazele sunt eliminate prin spațiul dintre gât și intrarea în conducta de evacuare a gazelor; aceste emisii conțin praf, căldură și o serie de gaze nocive (în diferite cazuri, acestea sunt CO, oxizi de azot și sulf, fluoruri).

Gazele care părăsesc convertorul pot fi și mai poluante, datorită cantității mari și conținutului ridicat de praf. Aceste gaze sunt produse de oxidarea carbonului și, la evacuarea superioară, conțin 83-89 % CO, 9-11 % C02, < 5 % N2, < 3 % O2iar temperatura lor crește de la 1350 la 1700 °C în timpul purjării.

Gazele conțin praf fin — în principal oxizi de fier, care apar ca urmare a evaporării fierului în zona sub-furnă la temperatură ridicată și a oxidării ulterioare a vaporilor; cantitatea de praf este de 80-250 g/m 3 de gaz, prin urmare toate convertoarele sunt echipate cu sisteme de curățare a gazelor pentru a reduce conținutul de praf la norme sanitare acceptabile (mai puțin de 0,1 g/m 3 ).

În acest sens, toate convertizoarele de oxigen sunt echipate cu un sistem de eliminare și purificare a gazelor de evacuare, ceea ce complică semnificativ și crește costul (cu 10-20%) al construcției atelierului BOF.

Complexitatea și costul ridicat al purificării se datorează temperaturii ridicate și cantității mari și variabile de gaze reziduale în timpul epurării. Cantitatea aproximativă de gaze reziduale poate fi determinată ținând cont de faptul că acestea constau în principal din CO și că, atunci când carbonul este oxidat în CO, se formează două molecule de CO pentru o moleculă de oxigen. Prin urmare, cantitatea maximă de gaze reziduale va fi aproximativ egală cu dublul debitului de oxigen. Intensitatea alimentării cu oxigen este de 2,5-5 m 3 /(t*min), prin urmare, intensitatea de ieșire a gazelor de conversie va fi de 5-10 m 3 /(t*min) la mijlocul purjării. La începutul și la sfârșitul purjării, când carbonul este oxidat mai puțin decât la mijlocul purjării, cantitatea de gaze de evacuare scade.

Dintre cele două metode cunoscute de eliminare a gazelor BOF — cu și fără postcombustie a CO în HRSG — a doua metodă este recunoscută ca fiind cea mai oportună. Datorită prevenirii afluxului de aer în spațiul dintre gâtul convertorului și HRSG, volumul gazelor purificate scade de 3-4 ori, ceea ce reduce cheltuielile de capital pentru construcția sistemului și costurile de exploatare. Tuburile Venturi, în combinație cu eliminatoarele de derivă (epurarea gazelor în mediu umed), precipitatoarele electrostatice și filtrele cu țesătură (epurarea gazelor în mediu uscat) sunt utilizate ca dispozitive de epurare a gazelor, iar sistemul de epurare a gazelor include de obicei două sau mai multe dispozitive de epurare a gazelor instalate în serie.

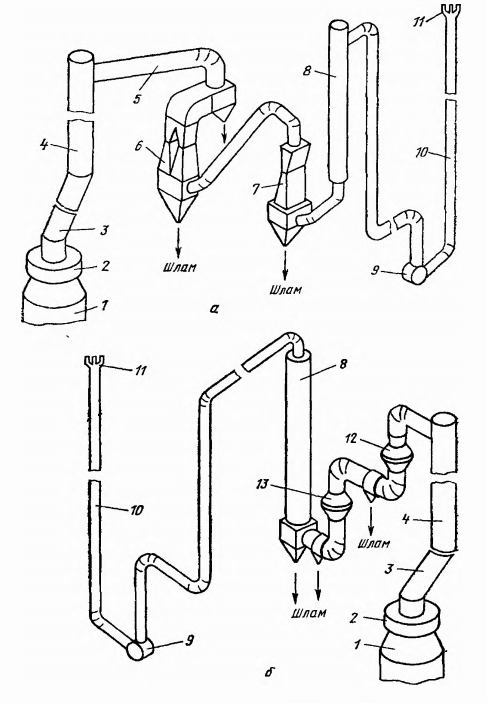

Pe baza experienței, se recunoaște că este recomandabil să se utilizeze tuburi Venturi relativ fiabile și ușor de manevrat. Se utilizează sisteme de epurare a gazelor cu tuburi Venturi cu secțiune dreptunghiulară sau circulară. În majoritatea magazinelor construite anterior se aplică sistemul de epurare a gazelor cu tuburi Venturi dreptunghiulare reglabile, prezentat în fig. 1, a.

Deasupra gâtului convertorului 1 există o „fustă” mobilă 2. Atunci când este coborâtă, aceasta asigură etanșeitatea conexiunii dintre gât și OCG. Acesta din urmă este un cazan de recuperare a radiațiilor și constă dintr-o conductă de gaze staționară 4 și un cheson 3 cu o fustă, care este rulată înapoi în timpul reparațiilor convertorului. Partea inferioară a conductei de evacuare a gazelor este înclinată, astfel încât a fost posibilă introducerea unui tuyere în convertor.

În OCG, gazele sunt răcite la 900-1000°C și apoi trec prin conducta de gaze irigate 5, unde temperatura lor este redusă la 80 de către apa furnizată prin duze. Acestea intră apoi în prima etapă 6 de epurare a gazelor (două tuburi Venturi paralele) și apoi în a doua etapă 7 (un tub Venturi).

Apoi, după ce au trecut prin eliminatorul de derivă 8, gazele sunt evacuate de pompa de fum 9 în atmosferă prin lumânarea (conducta) 10, dotată cu dispozitiv de postcombustie 11, care asigură arderea CO. Dezavantajul sistemului este consumul ridicat de apă (8-10 l/m 3 de gaze).

Acest sistem este amplasat în atelier după cum urmează. În culoarul convertorului, deasupra convertoarelor, există un OCG și o conductă de gaze irigate care pleacă de la acesta în direcție transversală, iar purificatoarele de gaze — în anexele culoarului convertorului (a se vedea exemplul magazinelor de convertoare ale NLMK și ZSMK). În ultimele ateliere construite se utilizează purificatoare de gaz echipate cu tuburi Venturi circulare cu spațiu inelar reglabil. Sistemul (Fig. 2, b) diferă de sistemul descris mai sus după cum urmează: dimensiunile tuburilor Venturi sunt reduse, prima (12) și a doua (13) trepte de curățare au câte un tub Venturi, nu este necesară o conductă lungă de gaz irigat. Datorită dimensiunilor reduse, întregul sistem de curățare a gazelor este amplasat în spațiul convertoarelor (deasupra convertoarelor dintre ele); nu sunt necesare încăperi suplimentare (a se vedea exemplul atelierului de convertoare al combinatului siderurgic Azovstal).

Pompele de fum trebuie amplasate într-o încăpere separată, în afara clădirii principale, pentru a reduce zgomotul și vibrațiile în clădire.

Sistem automatizat de etanșare a conductelor de evacuare a gazelor

În cazul funcționării fără postcombustie a instalațiilor, intrarea aerului în conducta de evacuare a gazelor este împiedicată prin menținerea unei suprapresiuni mici (10-20 Pa) sub fustă cu ajutorul unui sistem automat. Acționatorul acestuia este un element de reglare a secțiunii transversale a conductei Venturi a celui de-al doilea etaj, care este declanșat de un impuls al unui senzor de presiune instalat sub fustă. Dacă, de exemplu, producția de gaze de conversie scade, presiunea sub fustă scade și, la semnalul sistemului automat, elementul de reglare a conductei Venturi își reduce secțiunea transversală; acest lucru determină creșterea rezistenței căii, ceea ce crește presiunea sub fustă până la valoarea stabilită.

Figura 1 — Schema de evacuare și curățare a gazelor de convertor

Conducte noi de evacuare a gazelor

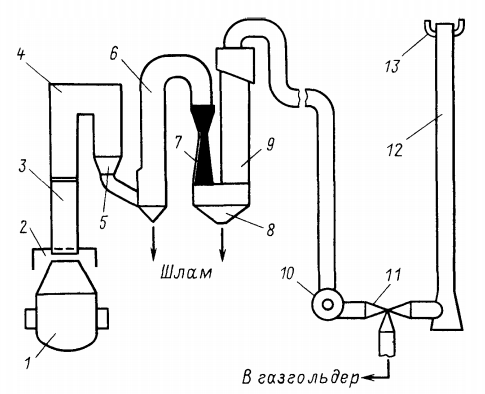

Pentru convertoarele de mare putere nou construite, VNIPIchermetenergooprocesare VNIPIchermet a proiectat o conductă de evacuare a gazelor, a cărei schemă este prezentată în Fig. 2. Deasupra gâtului convertorului 1 se află o fustă mobilă 2, un cheson rulant 3 și o conductă de gaze staționară 4 de radiație-convectivă OKG-400-2, care reduce temperatura gazelor de evacuare la 700-750 °С. În continuare sunt amplasate: unitatea de prerăcire 5, în care se injectează apă; spălătorul cu duze goale 6 cu secțiune dreptunghiulară; etapa de epurare fină a gazelor — conducta Venturi reglabilă dreptunghiulară 7 cu buncăr-ropitor 8; eliminatorul de picături 9 cu turbină, pompa de fum 10.

După evacuatorul de fum, gazele, prin supapa cu trei căi 11, sunt direcționate către suportul de gaz sau către atmosferă prin lumânarea 12 cu dispozitiv de postardere 13. Calea este proiectată pentru purjare cu debit de oxigen de până la 2000 m 3 /min, rezistența totală a căii este de 24 kPa.