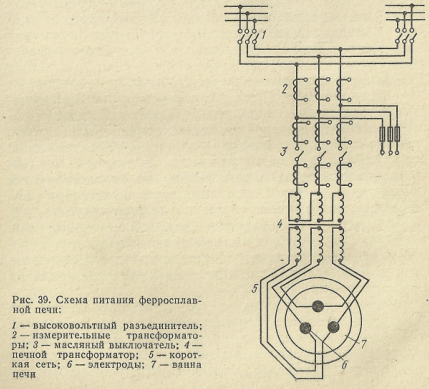

O schemă electrică tipică a alimentării unui cuptor pentru feroaliaje este prezentată în Fig. 39. Furnalul este alimentat de la magistrala dublă a substației coborâtoare prin secționatoare de înaltă tensiune interconectate astfel încât numai o magistrală să furnizeze curent în același timp. Pentru cuptoarele foarte puternice, curentul de înaltă tensiune este alimentat direct la transformatoarele cuptorului, ocolind substația de coborâre.

Conținut

Funcționarea electrică a sistemelor de cuptoare

Pentru fiecare proces tehnologic și pentru fiecare furnal de feroaliaje există un mod electric optim, adică un anumit raport între principalele caracteristici electrice ale furnalului (putere, curent și tensiune), care asigură cea mai mare productivitate a furnalului cu un consum minim de energie electrică pentru o tonă de aliaj topit. Determinarea modului optim este cea mai importantă sarcină.

În procesele continue, cuptorul este întotdeauna alimentat și are un mod electric relativ constant, procesele cu zgură fiind caracterizate de un mod mai puțin stabil. Pentru procesele cu penetrare în baie, cuptorul este caracterizat de sarcini diferite în diferite perioade de topire și de condiții electrice instabile.

Distribuția curentului într-un cuptor de feroaliaje depinde de natura procesului. În procesele continue fără zgură, sub fiecare electrod se formează o cavitate gazoasă, ai cărei pereți sunt sarcina topită, fundul este topitura, iar bolta este electrodul. Un curent electric formează o descărcare în arc între electrod și pereții cavității și topitură. O parte din curent este dirijată între electrozi prin încărcătură. Puterea generată de curent în cavitățile de gaz este principala componentă a puterii utile a cuptorului. Încălzirea încărcăturii în afara zonei de reacție nu este rentabilă și, prin urmare, obiectivul este de a funcționa întotdeauna cu un grătar rece, adică de a minimiza generarea de căldură pe grătarul cuptorului.

În cuptoarele care funcționează cu penetrarea încărcăturii în procesele cu zgură, toată puterea este eliberată în arcuri și în trecerea curentului prin zgură și aliaj. Căldura degajată în zgură și în aliaj este utilă, deoarece este necesară o încălzire suficientă atât a aliajului, cât și a zgurii pentru ca procesul să funcționeze corect. În unele cazuri, în procesele cu zgură, cuptoarele pot funcționa în modul fără zgură, caz în care toată energia va fi eliberată în topitură.

Din cauza condițiilor termice diferite în care se află arcele, tensiunea necesară pentru formarea lor este diferită. Un arc închis într-un proces fără zgură necesită o tensiune mai mică pentru menținerea sa decât un arc care arde pe suprafața zgurii și este deschis pe toate părțile.

O tensiune mai mică decât cea optimă duce la pierderea modului arcului și la creșterea pierderilor de putere în circuitul electric (transformator, rețea, electrozi și contacte) proporțional cu pătratul căderii de tensiune.

Dacă tensiunea crește excesiv, lungimea arcului crește și pierderile de căldură pe grătar cresc și, în plus, crește evaporarea elementelor reduse, în special a siliciului, manganului și calciului. Temperatura la fundul cuptorului din cauza așezării ridicate a electrozilor scade, ceea ce împiedică eliberarea aliajului și a zgurii și funcționarea capului cuptorului.

Nu există o metodă general acceptată pentru selectarea parametrilor electrici ai unui cuptor de feroaliaje și aceștia sunt selectați pe baza principiului similarității cu parametrii caracteristici ai cuptoarelor care funcționează bine. În funcție de apropierea de datele practice, cea mai rațională este metoda lui A. S. Mikulinsky, conform căreia

unde Up.f. — tensiunea de fază utilă, V; Pп— puterea utilă, kV-A; C — factorul de proporționalitate determinat din datele cuptoarelor în funcțiune și realizarea pentru ferrosiliciu 3,4; pentru silicomangan 6; pentru ferocrom de carbon 8; pentru ferromangan de carbon 5,5 și pentru silicocalciu 6; n — indicele care fluctuează între 0,25-0,33.

În continuare, pentru calcularea parametrilor electrici se utilizează următoarele relații

unde P — capacitatea cuptorului, kV-A; I — curentul, A; Uтр — tensiunea la ieșirile transformatorului, V; ηэл — este randamentul electric al unității de furnal.

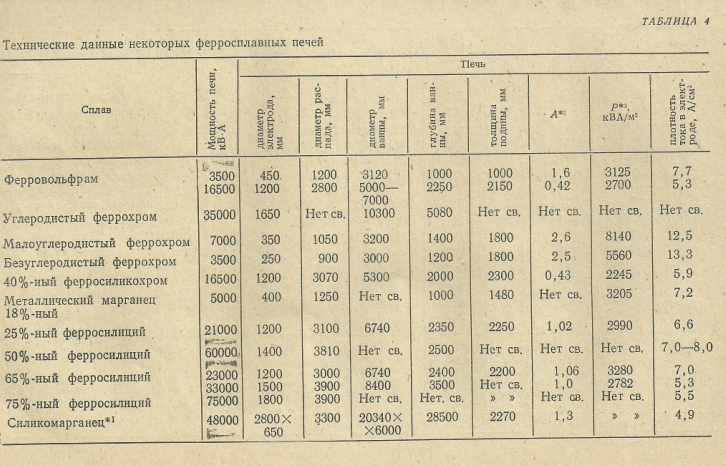

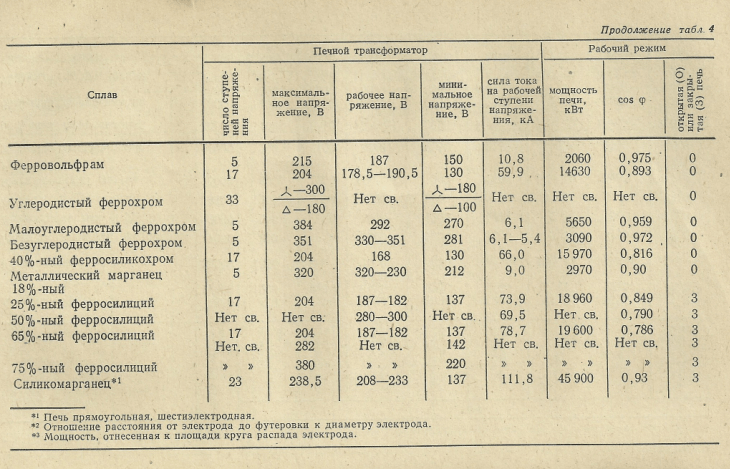

Parametrii electrici reali ai cuptoarelor de feroaliaje individuale, prin care este posibilă verificarea corectitudinii calculelor, sunt prezentați în tabelul 4.

Factorul de putere cos φ al instalației de furnal este raportul dintre puterea activă a instalației și puterea totală: cos φ =Pact/Рtotalădin care Pact=Рtotală cos φ.

Pe măsură ce tensiunea crește, cos φ crește, ceea ce se explică prin creșterea rezistenței active ca urmare a creșterii rezistenței arcului, care este o sarcină ohmică. Pe măsură ce tensiunea crește, puterea utilă a instalației P creșteпcare este egală cu diferența de putere activă Pactși pierderile electrice active în conducta de curent Pact.sub:

Randamentul electric al instalației cuptorului ηэл este definit ca raportul dintre puterea utilă a cuptorului și puterea activă consumată:

Eficiența totală sau energetică a unui sistem de furnal ηэн este produsul

unde ηт — este randamentul termic al furnalului, care caracterizează gradul de utilizare a căldurii utile în furnal.

Cu cât cuptorul este mai puternic, cu atât η este mai mareтdeoarece ponderea relativă a pierderilor de căldură este redusă și căldura este utilizată mai bine.

Consumul specific de energie pe 1 tonă de aliaj finit este un indicator general care caracterizează atât proiectarea cuptorului, cât și perfecționarea tehnologiei și calificarea personalului de exploatare:

unde E este consumul de energie electrică pentru perioada de raportare, kWh; G este cantitatea de aliaj topit în aceeași perioadă, tone.

Transformator

În prezent, cuptoarele cu o capacitate de până la 85 MV-A sunt utilizate pentru procesele de reducere a minereurilor în producția de feroaliaje. Pentru procesele de rafinare, se utilizează de obicei cuptoare cu o capacitate de 2,5-16,5 MV-A. Puterea necesară a transformatorului unității de furnal este determinată de formula

P = (WG)/(24cosφK), (113)

unde P — puterea transformatorului, kV-A; G — productivitatea zilnică dată a furnalului, tone pe zi; W — consumul specific de energie, kWh/t; K — factorul de utilizare a puterii furnalului, luând în considerare gradul de încărcare a transformatorului în timpul funcționării efective, timpul de oprire tehnologică a furnalului și condițiile care determină funcționarea furnalului.

Pentru cuptoarele puternice care funcționează într-un proces continuu, K≈0,97÷0,98. Pierderile de putere (2-3%) apar datorită fluctuațiilor tensiunii de alimentare, sensibilității insuficiente a regulatoarelor automate etc.

Pentru cuptoarele cu o capacitate de până la 10 MV-A, care funcționează într-un proces periodic, K este mult mai mic, deoarece, în acest caz, reducerea puterii și oprirea cuptorului sunt inevitabile în timpul eliberării zgurii și aliajelor, încărcării unei noi porțiuni de sarcină în cuptor, ocolirii electrozilor etc. De asemenea, este necesar să se ia în considerare funcționarea instabilă inerentă acestor procese a cuptorului cu arcuri electrice deschise. Prin urmare, pentru astfel de cuptoare, K variază între 0,75-0,9, în funcție de proiectarea cuptorului și de natura procesului tehnologic (frecvența eliberărilor de aliaj și zgură, calitatea aliajului, necesitatea de a schimba baia etc.).

Transformarea curentului este realizată de transformatoare trifazate sau grupuri de trei transformatoare monofazate. Pentru cuptoarele feroaliate puternice (>10 MV-A) este mai bine să existe un grup de trei transformatoare monofazate, ceea ce reduce dimensiunea rețelei scurte, îmbunătățește cos φ și eficiența electrică. În acest caz, este suficient să aveți în rezervă un transformator monofazat pentru fiecare grup de cuptoare, ceea ce este mult mai ieftin și mai convenabil pentru înlocuire sau reparare decât în cazul transformatoarelor trifazate.

Înfășurările unui transformator trifazat sau ale transformatoarelor monofazate care fac parte dintr-un grup trifazat pot fi conectate în stea (simbol ?) sau în triunghi (simbol ∆) și, în funcție de aceasta, se vor afla sub tensiuni diferite și prin ele vor trece curenți de intensități diferite.

Numărul de trepte de tensiune secundară variază în funcție de scopul transformatorului și de condițiile procesului. De regulă, modificările tensiunii secundare se realizează prin schimbarea numărului de spire ale înfășurării primare în funcționare, unde curenții sunt mult mai mici și, prin urmare, condițiile de funcționare ale dispozitivului de comutare sunt mai ușoare. Tensiunea poate fi reglată atât atunci când cuptorul este oprit, cât și în sarcină, în funcție de designul comutatorului. Comutatorul este controlat de la distanță de la panoul de comandă al cuptorului. Pentru răcirea transformatorului, se utilizează dispozitive de răcire artificială cu circulație forțată a uleiului printr-o coloană sau bobină răcită cu apă. Funcționarea relativ stabilă a cuptoarelor de feroaliaje la intensitate mare a curentului nu necesită utilizarea unui starter.

Rețele scurte

Alimentarea cu curent de tensiune secundară (rețea scurtă) include înfășurarea secundară a transformatorului cuptorului, conductoarele de curent de la înfășurare la obrajii de contact, obrajii și electrozii.

Bilanțul electric al unui cuptor de feroaliaj de mare putere arată că pierderile în rețeaua scurtă se ridică la ~40% din pierderile totale sau 7-25% din puterea furnizată (inclusiv 1-3% în transformator, 3-10% în bare colectoare, tuburi, fălci și 4-12% în electrozi).

Curenți de multe zeci de mii de amperi circulă prin rețeaua scurtă a cuptoarelor puternice de feroaliaje, ceea ce provoacă câmpuri magnetice puternice în jurul conductorilor. Prin urmare, multe fenomene, care nu sunt luate în considerare în rețelele electrice convenționale din cauza nesemnificativității lor, sunt de mare importanță aici. Acestea includ efectul de suprafață și efectul de proximitate, încărcarea neuniformă a fazelor cu curent și putere, încălzirea prin inducție a structurilor metalice ale conductelor de curent și ale cuptoarelor. La intensități de curent mari, reactanța ridicată a unui scurtcircuit conduce la o cădere de tensiune semnificativă între transformator și cuptor, precum și la o încărcare ridicată a circuitului cu putere reactivă. Următoarele puncte sunt importante în proiectarea rețelei scurte a cuptoarelor puternice: obținerea unei rezistențe inductive minime prin reducerea pe cât posibil a lungimii rețelei; menținerea conductorilor diferitelor faze cât mai aproape unul de celălalt și bifilaritatea rețelei; selectarea celei mai favorabile forme a secțiunii transversale a conductorului (coeficientul de autoinducție este cu atât mai mic cu cât raportul dintre perimetru și suprafața secțiunii transversale este mai mare); menținerea conductorilor cât mai departe de structurile masive de oțel. De asemenea, trebuie acordată o atenție deosebită reducerii pierderilor active în conductor și, în special, unei bune răciri a acestuia, deoarece, odată cu creșterea temperaturii, crește rezistența activă a conductorului și, în consecință, pierderile de energie electrică în acesta.

Densitatea de curent economică este de 1,5-2,0 pentru bare de cupru și de 0,8 A/mm 2 pentru bare de aluminiu. Benzile sau cablurile flexibile trebuie să fie amplasate cât mai departe posibil de căldura directă generată de grătar. De asemenea, este de dorit să le protejați de efectele căldurii radiante cu scuturi din azbest; chiar mai bune sunt conductoarele răcite cu apă. Densitatea de curent într-o legătură flexibilă poate ajunge la 1-1,7 A/mm 2 .

Cablurile sau benzile de la capătul fix sunt fixate în saboții fixi ai pachetului de bare, prin care curentul este furnizat de transformator, iar de la capătul mobil — în saboții mobili, de unde curentul duce la obrajii suportului de electrozi. Condițiile de funcționare ale pantofului de contact situat deasupra sau în apropierea grătarului sunt foarte dificile. Răcirea cu apă este obligatorie. Densitatea de curent recomandată în saboții de contact este de 0,1-0,2 A/mm 2 din suprafața de contact.

De regulă, alimentarea cu curent de la sabotul mobil la fălcile suportului de electrozi se face sub formă de țevi răcite cu apă cu dimensiuni de 50/30, 60/40 sau 80/50 mm, adică cu o grosime a peretelui de 10-15 mm. Densitatea curentului în tuburile de cupru răcite cu apă poate fi considerată ca fiind de 4-7 A/mm 2 .

Cele mai slabe puncte ale alimentării cu curent, care cauzează un număr mare de opriri, sunt contactele. Acolo unde este posibil, este necesar să se înlocuiască conexiunile contactelor prin sudare.

Datorită rezistenței inductive diferite pe faze separate amplasate asimetric, poate apărea transferul de putere de la o fază la alta, precum și apariția fazelor sălbatice și moarte. În acest caz, electrodul conectat la faza sălbatică funcționează excesiv de fierbinte, întreținerea sa este dificilă și pierderile de căldură cresc, iar sub electrodul conectat la faza moartă, sarcina se topește foarte lent.

Caracteristicile electrice ale cuptorului de feroaliaje

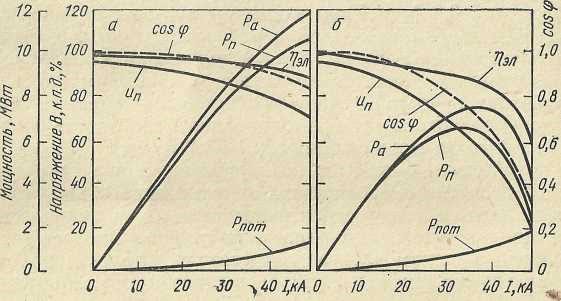

Rezistențele active și reactive ale scurtcircuitului determină caracteristicile electrice ale cuptorului. Fig. 40, a și b prezintă două astfel de caracteristici, indicând variația puterii active Pа și a puterii utile Pп, tensiunea de electrod Uп, randamentul electric ηэл, cosφ și pierderile în scurtcircuit Psudoareîn funcție de curentul I al cuptorului. Ambele caracteristici sunt reprezentate grafic pentru aceleași trepte de tensiune ale transformatoarelor cu aceleași capacități nominale. Diferența dintre caracteristicile electrice se datorează diferenței dintre puterea activă Rк.с și reactivă Xк.сale rețelei scurte a acestor cuptoare, datorită proiectării diferite.

Din examinarea graficelor caracteristicilor electrice reiese clar că, odată cu creșterea curentului, puterea activă și utilă a cuptorului crește până la o anumită limită, apoi scade din cauza deteriorării cosφ și a creșterii pierderilor electrice. Puterea activă maximă corespunde lui cosφ=0,707 (la φ=45°). Puterea utilă maximă este obținută la cos φ mai mare(~0,78). Prin urmare, cuptoarele trebuie să funcționeze la cos φ nu mai mic de 0,78. Trebuie remarcat faptul că, atunci când reactanța crește, reducerea puterii cuptorului are loc la valori mai mici ale amperajului.

Pierderile în rețeaua conductoare, caracterizate de curba Psudoarecresc proporțional cu pătratul curentului cuptorului. În partea superioară a curbei Psudoare aceste pierderi cresc mai mult decât puterea efectivă a cuptorului. Din acest motiv, de obicei este posibil să se opereze numai pe ramura ascendentă a curbei P.п cu un cos φ suficient de mare. Acest lucru reduce pierderile electrice active și reactive.

Asigurarea unor caracteristici electrice satisfăcătoare ale cos φ și Pпa sistemului cuptorului la o anumită tensiune de funcționare devine mai dificilă pe măsură ce puterea cuptorului crește din cauza reactanței crescute a circuitului cuptorului.

O reducere a Xк.с poate fi obținută prin aplicarea unui curent de frecvență redusă, iar în prezent se efectuează lucrări pentru a asigura alimentarea cuptoarelor de mare putere cu astfel de surse de energie. Pentru cuptoarele de mare putere (30-100 MBA) este recomandabil să se utilizeze compensarea artificială a puterii reactive, de exemplu, prin includerea bateriei de condensatoare cu rezistență capacitivă.

Echipamente de comutație și dispozitive de control și măsurare

Echipamentul de comutare constă în dispozitive concepute pentru a porni și opri cuptorul electric și este instalat în rețeaua de tensiune primară a transformatorului, deoarece pe partea secundară a acestuia la un curent de zeci de mii de amperi efectuarea acestor operațiuni este dificilă. Acestea sunt deconectori și întrerupătoare de înaltă tensiune de diferite modele. În cuptoarele de feroaliaje, obiectul care trebuie protejat este transformatorul cuptorului. De obicei, este instalată o protecție cu gaz, care indică scurtcircuitele în transformator, suprasarcinile maxime, scurtcircuitele etc.

Pe cuptor sunt instalate termocupluri pentru a măsura temperatura de bază a cuptorului, iar pe cuptoarele închise sunt instalate, de asemenea, termocupluri pentru a determina temperatura sub boltă și în conducta de gaz și termometre cu rezistență pentru a măsura temperatura gazului în calea de curățare a gazului și temperatura aerului furnizat electrozilor de suflare.

Manometrele și difmanometrele (debitmetre pentru determinarea cantității de gaz produs) sunt instalate pentru a măsura presiunea sub boltă și de-a lungul căii de curățare a gazului, iar analizoarele de gaz pentru CO, CO …2, H2, O2. Producția de gaz pur este determinată de un contor.

Controlul cuptorului se bazează pe indicațiile instrumentarului de la panoul de control al cuptorului cu ajutorul dispozitivelor automate. Controlul manual este păstrat doar ca rezervă în caz de funcționare defectuoasă a controlului automat. În plus, controlul manual este necesar într-o serie de procese tehnologice: setarea încărcăturii în timpul topiturii calităților de ferocrom cu conținut scăzut de carbon, aprinderea electrozilor etc.

Clasificarea și caracterizarea materialelor refractare

Materialele refractare utilizate pentru zidăria cuptoarelor electrice trebuie să aibă o refractaritate ridicată, rezistență la zgură și rezistență la căldură, rezistență mecanică suficientă, în special la temperaturi ridicate, porozitate minimă (dacă materialul nu este utilizat ca izolator termic) și modificări de volum nesemnificative în timpul încălzirii și răcirii periodice, conductivitate electrică și termică scăzută. Refractoriile utilizate în producția de oțel și feroaliaje pot fi clasificate în funcție de mai multe caracteristici:

- După compoziția chimică, în funcție de conținutul componentului principal, materialele refractare se împart în: acide, care conțin în principal siliciu (dinas, cuarțite și nisipuri cuarțoase); neutre, în care predomină oxizii amfoterici de aluminiu și crom (argilă refractară, cu conținut ridicat de alumină, cromomagnezită) și, în sfârșit, bazice, caracterizate printr-un conținut ridicat de oxizi de calciu sau magneziu (care conțin magnezie, de ex.) dolomită).

- În ceea ce privește refractaritatea, materialele luate în considerare sunt împărțite în materiale refractare cu refractaritate medie (până la 1770° C), materiale foarte refractare, a căror refractaritate se situează în intervalul 1770-2000° C și, în sfârșit, materiale cu cea mai mare refractaritate (>2000° C).

- În funcție de metoda de fabricație, produsele refractare pot fi turnate în plastic, caracterizate printr-o plasticitate ridicată a masei inițiale datorită adăugării a până la 20% apă; produse presate semiuscate (conținutul de umiditate al masei inițiale nu depășește 5%) și produse turnate, turnate în matrițe fie dintr-o masă lichidă cu un conținut ridicat de apă, fie dintr-o masă topită. În plus, pot exista produse tăiate din roci naturale (trepel).

- În funcție de tratamentul termic, produsele refractare se împart în produse arse, care înainte de utilizare sunt arse în cuptoare cu flacără la o anumită temperatură, ceea ce asigură desfășurarea proceselor fizice și chimice de bază între componentele refractare, și produse nearse, supuse arderii în timpul utilizării.

- În funcție de starea fizică, există produse sub formă de bucăți, materiale pulverulente (pulbere de magnezită etc.) și mase plastice (beton etc.).

- Din punct de vedere al formei, produsele în bucăți se împart în cărămizi normale, care au forma unui paralelipiped sau a unei pene mici, și cărămizi turnate, care au o varietate de forme.

- Materialele refractare sunt clasificate în funcție de aplicația lor, datorită faptului că sunt necesare materiale cu proprietăți și stiluri diferite pentru fabricarea elementelor individuale ale cuptorului, precum și pentru căptușirea diferitelor unități ca întreg. Există cărămizi de boltă, stoc de sifon și de găleată etc.

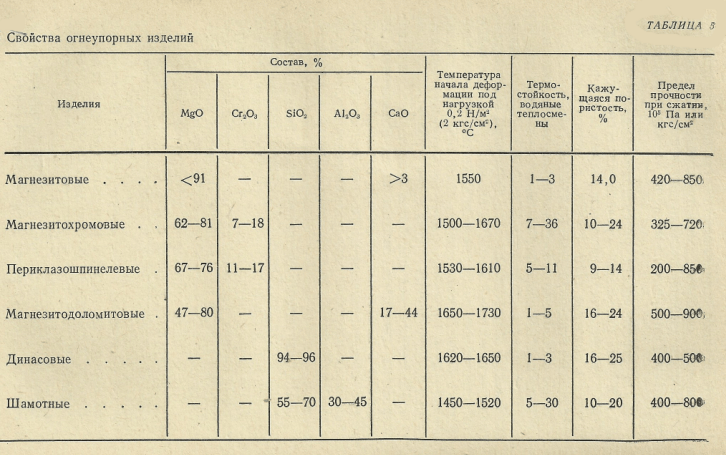

Tabelul 5 prezintă proprietățile fizice și chimice ale produselor refractare utilizate pe scară largă în producția de feroaliaje și oțel.

Căptușirea cuptoarelor pentru feroaliaje

Alegerea materialelor refractare pentru căptușirea cuptoarelor pentru feroaliaje este determinată de tehnologia de topire a aliajului, de compoziția zgurii și a aliajului. Cuptoarele pentru feroaliaje se caracterizează printr-o căptușeală cu grosime mare, care asigură prelungirea campaniei cuptorului între reparații și, având în vedere inerția termică semnificativă a cuptorului, facilitează menținerea unei temperaturi stabile în zona de topire a cuptorului în timpul perioadelor scurte de oprire.

De asemenea, în cazul cuptoarelor de feroaliaje, se obișnuiește ca stratul de lucru efectiv al căptușelii cuptorului să fie așa-numitul garnissage — un strat format din încărcătura care urmează să fie topită, redusă în diferite grade, reziduurile de căptușeală și de aliaj. În cazul alegerii corecte a materialului de căptușeală, a diametrului spațiului de topire, a diametrului electrozilor și a diametrului de descompunere a acestora, partea de garnissage care se află în fața creuzetului de topire participă la procesele de recuperare și se reînnoiește continuu, în timp ce partea adiacentă căptușelii o protejează fiabil de distrugere. Cea mai importantă sarcină a personalului de exploatare este menținerea stratului de garnisaj în baie. Pentru a crește durabilitatea căptușelii, în aceasta sunt introduse serpentine de răcire sau răcitoare, carcasa băii este irigată cu apă sau suflată cu aer.

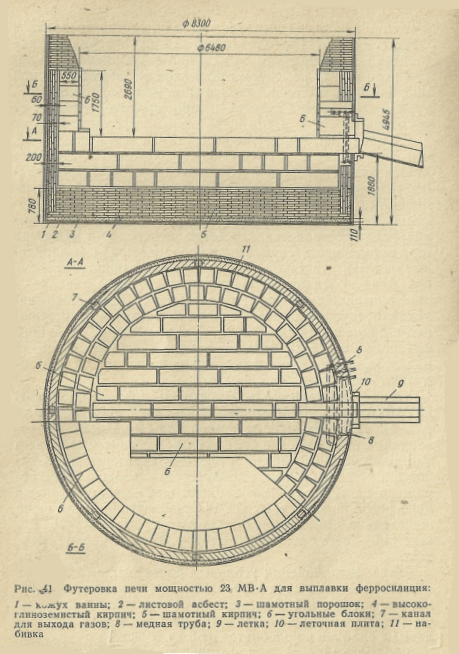

Una dintre variantele de căptușeală a unui cuptor de 23 MV-A pentru topirea aliajelor de siliciu este prezentată în Fig. 41. Pentru a reduce pierderile de căldură ca izolație termică pe căptușeala pereților băii se poate utiliza argilă refractară ușoară și umplutură de diatomit. O atenție deosebită în timpul instalării căptușelii trebuie acordată temeiniciei umplerii rosturilor dintre blocurile de masă hem încălzită încălzită. Pentru a reduce numărul de îmbinări, este de dorit să se realizeze căptușeli din blocuri lungi (1,5-2,5 m), în ciuda complicațiilor de instalare.

Pentru a proteja blocurile de cărbune de oxidare în timpul perioadei de încălzire a cuptorului, suprafața interioară a cuptorului este căptușită cu un strat de 65 mm de cărămizi dinasice. Durata de viață a căptușelii de cărbune depinde de gama de aliaje topite și variază de la 8 la 10 ani.

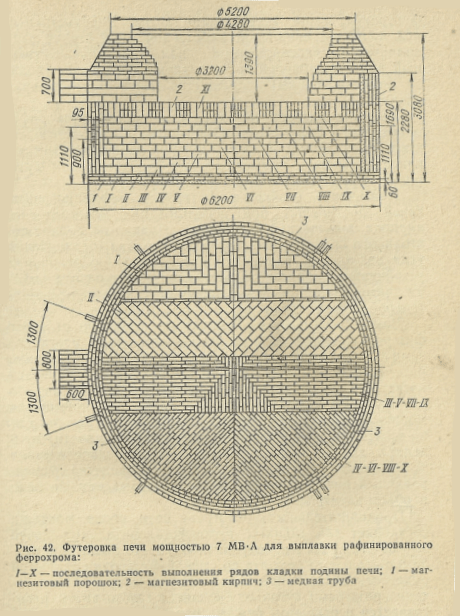

Căptușeala cuptoarelor pentru topirea diferitelor tipuri de ferocrom și ferromangan este realizată din cărămizi de magnezită uscate, cu umplerea rosturilor cu pulbere fină de magnezită. În zidărie nu se folosesc cărămizi cu pene, iar căptușeala este realizată în formă de spinare. Căptușeala unui cuptor basculant cu o capacitate de 7 MV-A pentru topirea ferocromului rafinat este prezentată în Fig. 42.

Asigurarea funcționării fără probleme pe termen lung a căptușelii este cea mai importantă sarcină a personalului de întreținere. La căptușeala de cărbune, cel mai mic aflux de aer este inadmisibil, deoarece va duce inevitabil la arderea rapidă a blocurilor de cărbune, oxidându-se activ la temperatura de ~500°С. Este inadmisibil să se lucreze cu lipsa agentului de reducere, ceea ce duce la distrugerea garniturii și, în consecință, la arderea căptușelii, cel mai adesea în apropierea căii de evacuare. O cauză frecventă a funcționării de urgență a peretelui frontal al cuptorului este repararea intempestivă sau de slabă calitate a arcului de garnitură, precum și blocarea superficială (în apropierea carcasei băii) a canalului de ieșire al deflectorului.

Temperaturile ridicate ale procesului de producție a ferocromului rafinat (1800-2100° C) și interacțiunea cu aliajul și zgura de bază provoacă uzura rapidă a căptușelii; durata de viață aproximativă a unei astfel de căptușeli este de unul până la doi ani.

Creșterea durabilității căptușelii cuptorului de rafinare se realizează prin utilizarea cărămizilor de magnezită cu densitate mai mare, crearea unui strat protector permanent de aliaj pe fund (limitarea unghiului de înclinare în cazul cuptoarelor basculante), formarea unui garnisaj stabil datorită alegerii corecte a diametrului băii, prevenirea supraîncălzirii băii, umplerea atentă a pereților.

Cea mai importantă operațiune este uscarea și încălzirea garniturii. În timpul încălzirii cuptorului, temperatura cuptorului trebuie ridicată la valorile de lucru, spațiul de lucru trebuie format și electrozii autosinterizabili trebuie să fie arși, păstrând integritatea învelișului cuptorului. Acest lucru se realizează prin rate adecvate de creștere a puterii și de încărcare a încărcăturii. O încărcare prea rapidă a încărcăturii (sau o creștere lentă a puterii) va duce la o răcire a alimentării cuptorului și, în consecință, la scăderea performanțelor tehnice și economice ale cuptorului. Încălzirea forțată poate provoca ruperea carcasei cuptorului și ruperea electrozilor.

Durata de încălzire a cuptorului după instalare este de 20-30 de zile pentru cuptoarele puternice de recuperare a minereurilor și de 10-15 zile pentru cuptoarele de rafinare. Astfel, după revizuirea cu schimbarea căptușelii a unui cuptor închis de recuperare a minereurilor cu o capacitate de 23 MV-A, acesta este uscat cu gaz timp de cinci-șapte zile, apoi încălzit în modul deschis sub curent cu creștere treptată a puterii timp de trei zile. La sfârșitul acestei perioade, se efectuează trecerea la modul închis. După prima eliberare a aliajului și atingerea puterii maxime, începe încărcarea normală a încărcăturii, fără a permite supraîncărcarea cuptorului cu încărcătură. Nivelul de încărcare este ridicat treptat la nivelul normal pe parcursul a 20-25 de zile. Rotirea băii cuptorului poate fi începută după încălzirea suficientă a fundului, de obicei la 25-30 de zile de la pornirea cuptorului.