Conținut

Schema unui depozit mecanizat de materiale de turnare

Materialele de turnare includ: nisipuri și argile de turnare (bentonite), cărbune măcinat, grafit, rumeguș de lemn, diverse materiale liante — sticlă lichidă, sodă, rășini, catalizatori etc. Capacitatea depozitului pentru depozitarea materialelor de turnare este aproximativ capacitatea depozitului.

Capacitatea depozitului pentru depozitarea materialelor de turnare și a mijloacelor de mecanizare depinde de cantitatea acestora consumată de atelier. Stocul de materiale în depozite se determină în zile calendaristice, în funcție de zona climatică în care se află turnătoria și de tipul de transport care livrează materialele.

Depozitele de materiale de turnare sunt situate, de obicei, în încăperi închise și încălzite, cu o temperatură a aerului de cel puțin +10°C.

Pentru uzinele cu mai multe turnătorii, depozitarea și pregătirea materialelor de turnare sunt organizate în magazine de bază (depozite) la nivelul uzinei. Pentru fabricile cu o singură turnătorie, depozitul de materiale de turnare este proiectat direct în turnătorie.

Pentru aprovizionarea cu nisip uscat de la depozitul de materiale de turnare la departamentul de amestecare și preparare se utilizează un sistem de benzi transportoare și transport pneumatic.

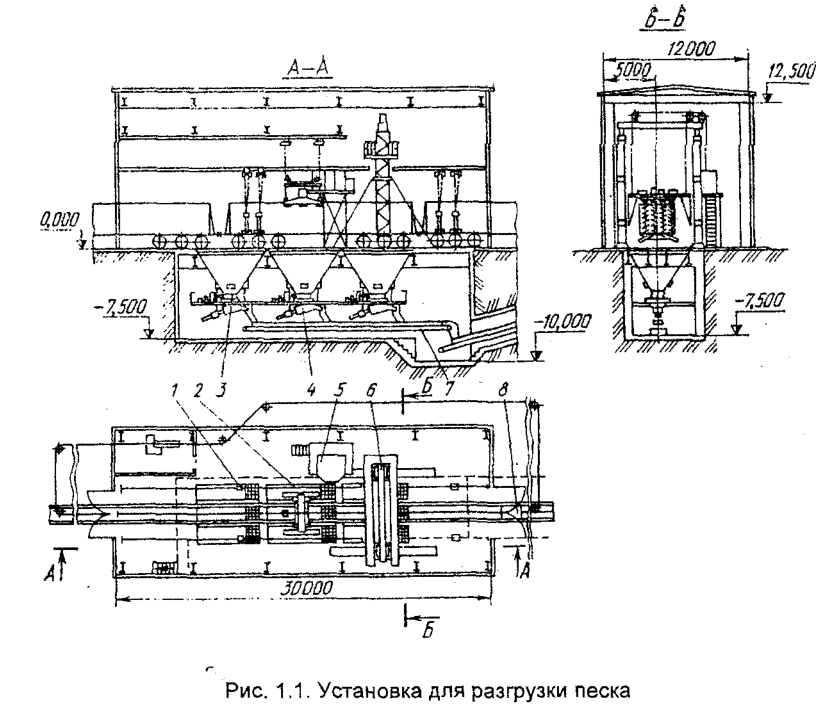

Nisipul brut este livrat la depozit în vagoane gondolă autodescărcabile (8-12 buc.) cu o capacitate de transport de 60, 90 sau 125 de tone. Un astfel de tren este descărcat de o instalație specială (fig. 1.1), echipată cu o mașină de găurit 6 pentru desprinderea nisipului înghețat, o placă de vibro-curățare 2 pentru curățarea pereților vagoanelor, ascensoare cu trapă, un dispozitiv pneumatic pentru curățarea trenului de rulare al vagoanelor de nisip 1, un dispozitiv pneumatic 8 pentru deplasarea trenului în timpul descărcării și un panou de comandă 5. Nisipul din vagoane intră în rezervoarele subterane cu cuțitele rippers 3, apoi alimentatoarele vibratoare 4 sunt alimentate la transportoare cu bandă 7, care alimentează nisipul în buncărele depozitului încălzit de materiale de turnare. Productivitatea instalației de descărcare a nisipului înghețat este de 160-180 tone pe oră. Instalația de descărcare este de obicei amplasată într-o clădire separată, lângă depozit.

Depozitul de stocare a nisipului brut este un bloc de beton armat sau buncăre metalice cu alimentatoare cu discuri.

În departamentele de pregătire a materialelor de turnare se efectuează cernerea nisipului umed printr-o sită cu celule de 40 × 40 mm, uscarea acestuia la o temperatură de 200-600 ° C la o umiditate de 0,5% și răcirea la 30 ° C, cernerea nisipului uscat printr-o sită cu celule de 5 × 5 mm, zdrobirea lutului în bucăți cu dimensiunea de 70 × 70 mm, uscarea acestuia la o temperatură de 400 ° C la o umiditate de 3-5% și măcinarea ulterioară a particulelor la 1 mm.

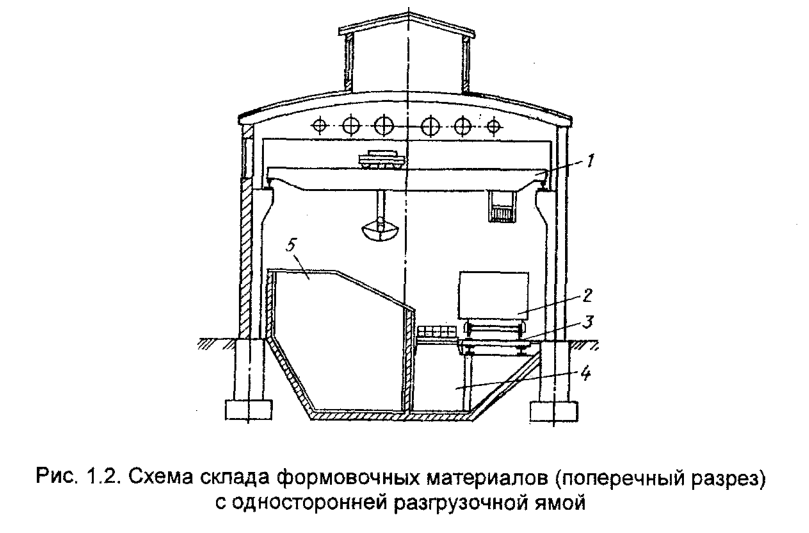

Pentru turnătoriile cu un consum anual relativ mic de nisip (Q = 20 mii tone/an), schema de descărcare și depozitare a nisipului este oarecum simplificată (fig. 1.2). Nisipul din vagoanele 2 cu ajutorul macaralei 1 este introdus direct în buncărele de primire din beton armat 5 sau în groapa 4, situată sub șinele de cale ferată 3 și care face parte din depozitul de nisip brut. Depozitul de materiale de turnare cu o groapă de descărcare unilaterală, cu o lățime a deschiderii de 24 m, o înălțime până la șinele macaralei de 11,45 m și o adâncime a gropii de 7 m, poate găzdui 3-5 vagoane de nisip. Unghiul de înclinare a peretelui gropii de descărcare față de orizont este de 55-60°. Sunt utilizate cărucioare speciale pentru deschiderea convenabilă a trapei vagonului.

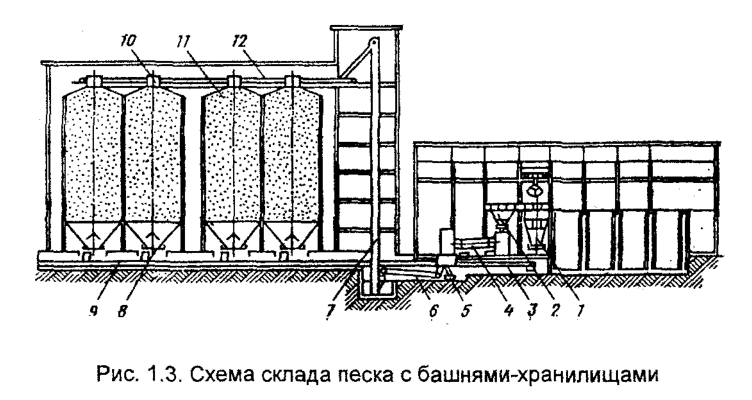

Nisipul uscat este de obicei livrat la depozitul de bază (figura 1.3) în vagoane cisternă și vagoane cu buncăr. Vagoanele cisternă sunt descărcate prin transport pneumatic, nisipul fiind introdus direct în silozurile 11 și din vagoanele cu buncăr în buncărele de recepție subterane, de unde este transferat la depozitul de nisip uscat prin benzi transportoare sau transport pneumatic. În cazul în care nisipul este uscat direct la depozit în uscătorul cu tambur 4, de unde este alimentat din buncărul 2, acesta este în mod necesar cernut, deșeurile sunt aruncate pe banda transportoare 5, iar nisipul de pe banda transportoare 6 ajunge la elevatorul 7. De la elevator, nisipul este transportat la un transportor cu bandă 12 montat deasupra turnurilor de depozitare a nisipului uscat 11. Cu ajutorul plugurilor de descărcare 10, nisipul uscat este distribuit în turnuri. Din turnuri, nisipul uscat este descărcat de alimentatoarele cu discuri sau vibratoare 8 pe banda transportoare 9 (3) și, de-a lungul acesteia, în secția de amestecare și preparare. În depozitele moderne mecanizate de materiale de turnare sunt dispuse două linii automate paralele de uscare, transport și livrare a nisipului din turnuri, care funcționează independent una de cealaltă.

Silozurile din beton armat au diametrul de 6 sau 12 m și înălțimea de 15-30 m. Astfel de depozite dispun, de obicei, de 1-3 macarale cu benă cu o capacitate de 5 tone.

Grapele sunt, de asemenea, utilizate pentru descărcarea argilei brute de turnare din vagoane gondolă deschise sau de pe platforme în gropile de recepție, de unde, dacă este necesar, este introdusă în buncărul 1 al cuptoarelor de uscare.

Pe calea ferată ajunge cărbune din vagoane în gropile de recepție, descărcat prin trape, iar din gropi în containere — grapă. Materialele pulverulente sosesc în containere sigilate, vagoane sau vagoane de ciment. Acestea sunt descărcate din vagoanele sigilate și din camioanele de ciment în depozit și transportate în continuare din depozit cu ajutorul aerului comprimat. Bentonita și alte pulberi sunt livrate în saci de hârtie în vagoane sau camionete sigilate. În aceste cazuri, sunt necesare instalații speciale sigilate pentru tăierea, descărcarea și transportarea materialului la locul de consum.

Depozitele pentru materiale de turnare se recomandă a fi amplasate în deschideri de 24 și 30 m lățime și 12,6-18 m înălțime.

Buncăre pentru materiale de turnare

Presiunea materialului pe pereții buncărului

Un buncăr este un rezervor în care materialul intră din partea de sus și este evacuat printr-o deschizătură la fund. Acest lucru deosebește un buncăr de un buncăr, în care atât intrarea, cât și ieșirea materialului se face de sus.

De cele mai multe ori, buncărurile sunt realizate cu secțiune dreptunghiulară. Sunt utilizate și buncărele cu secțiune circulară — conice sau cilindrice la partea superioară și conice la partea inferioară.

Pereții sau căptușeala buncărurilor sunt, de obicei, realizate din tablă de oțel și întărite cu un cadru.

În deschiderea pentru eliberarea materialului instalat:

- poarta, în cazul în care este necesară eliberarea periodică a materialului din buncăr;

- alimentator, dacă este necesar să se elibereze materialul în mod continuu și uniform în timp;

- dozator, dacă materialul trebuie distribuit periodic, dar de fiecare dată în anumite porțiuni.

Capacitatea buncărurilor de curgere la mașinile de turnat de mărime medie este de obicei de 5-6 m 3 , mare — 9-12 m 3 , mică — 2-3 m 3 . La mașinile de bază sunt dispuse buncăruri cu capacitatea de la 0,3 la 0,6-1,0 m 3 în conformitate cu capacitatea unui amestec în malaxor.

În instalațiile de preparare a malaxorului, capacitatea buncărurilor pentru amestecul uzat de deasupra malaxorului este, de obicei, între 10-25 m 3 pentru o rezervă de 1-3 ore. Capacitatea buncărelor-spațiu 50-120 m 3 .

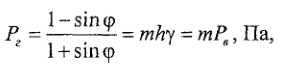

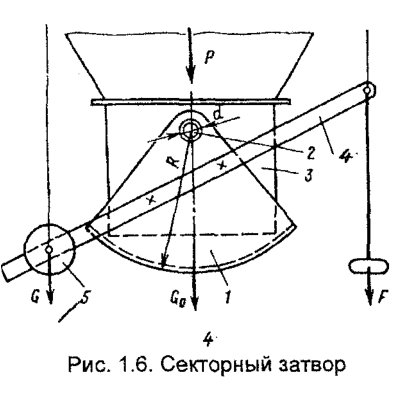

La calcularea presiunii pe pereții buncărului, influența frecării laterale nu este luată în considerare, iar presiunea verticală Pв a materialului din buncăr pe suprafața orizontală este considerată egală cu gravitația coloanei de material deasupra acestei suprafețe:

unde h este adâncimea de imersiune a amplasamentului de la nivelul suprafeței materialului din buncăr, m; y este densitatea materialului din buncăr, kg/m 3 .

Atunci când se determină presiunea materialelor de turnare și a amestecurilor pe pereții buncărului, proprietatea de coeziune este de obicei neglijată din cauza nesemnificativității sale și se presupune că materialul este un solid în vrac nelegat. Pentru astfel de corpuri, în conformitate cu cercul lui Mohr, presiunea orizontală Pг a materialului pe pereții verticali ai buncărului va avea forma

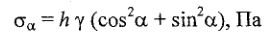

adică egală cu coeficientul de volumetrie t sau mobilitatea materialului înmulțit cu presiunea verticală Re la adâncimea h (m). Aici φ este unghiul de frecare internă a materialului. Pereții înclinați ai buncărului cu un unghi α față de orizont sunt supuși atât acțiunii normale (σα) și de forfecare tangențială (τα) presiunii materialului. Apoi, pe baza dependenței cunoscute pentru compresia biaxială a unui solid masiv, putem scrie o expresie pentru presiunea normală, Pa:

și presiunea tangențială, Pa:

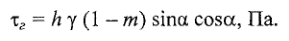

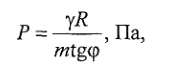

Presiunea la poartă se calculează prin formula

unde R este raza hidraulică a secțiunii transversale a deschiderii porții (raportul dintre aria secțiunii transversale și perimetru, m). Astfel, presiunea la poartă este egală cu:

Prevenirea blocării materialelor în buncăruri

În practică, există cazuri de boltire și agățare a materialelor de turnare în buncăre. Materialele umede și materialele cu coeziune ridicată, cum ar fi amestecurile de turnare, sunt deosebit de predispuse la agățare.

Există două modalități de a preveni blocajele:

- prin alegerea dimensiunilor geometrice și a formei buncărului;

- luarea de măsuri speciale pentru a preveni agățarea.

Cea mai eficientă măsură împotriva agățării materialelor de turnare în buncăr este instalarea unui vibrator pe peretele din spate, înclinat, al buncărului. Această metodă este utilizată pe scară largă în practica mondială. Vibratorul este amplasat la o distanță de ∼ 0,3-0,4 lungime (înălțime) de peretele din spate al buncărului sau la 1 m de deschiderea de ieșire a buncărului. ~ 1 m de la deschiderea de evacuare a buncărului. Vibratoarele pneumatice cu un diametru al pistonului de 40-60 mm sunt amplasate pe buncărurile de curgere cu amestec de turnare. Direcția de suflare a pistonului vibratorului trebuie să fie perpendiculară pe planul peretelui din spate al buncărului. Vibratorul este pornit numai atunci când poarta buncărului este deschisă și trebuie oprit atunci când poarta este închisă. În acest scop, dispozitivul de pornire al vibratorului este blocat cu mecanismul porții buncărului. Vibrarea fundului buncărului atunci când poarta buncărului este deschisă sparge bolțile și acumulările de amestec acumulate în buncăr și împiedică înghețarea buncărului.

Mecanismele grapei

Grapa este o cupă de deschidere a unei macarale de ridicare utilizată pentru prinderea și transportul încărcăturilor în vrac și în bucăți mici. În funcție de caracteristicile de proiectare, grapele se împart în cu motor (detașabile) și fără motor. Grapele detașabile cu un singur cablu pot fi îndepărtate cu ușurință de pe macara și suspendate din nou pe cârligul acesteia.

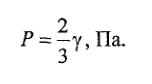

Figura 1.4 prezintă două poziții ale unui grapă cu un singur canal antrenat:

- (a) culegere a materialului;

- (b) grapă închisă.

Fălcile grătarului sunt închise prin tragerea palanului cu lanț 6 la tamburul 7, acționat de motorul cu roți dințate 4 montat pe veriga grătarului. Pentru înfășurarea cablului electric 3, care coboară de la căruciorul macaralei până la motorul grapei, există un tambur suplimentar, amplasat de asemenea pe căruciorul macaralei (neindicat în schemă). Grapele cu un singur cablu acționate sunt utilizate pe scară largă pentru descărcarea materialelor metalice, cum ar fi așchiile, în depozitele secției de topire a turnătoriilor.

În astfel de cazuri, se utilizează o macara de recoltare obișnuită disponibilă în acest interval, echipată cu un cârlig pe care sunt suspendate șaibe magnetice, containere și alte încărcături; în același timp, aceasta poate funcționa ca o macara de prindere.

În cazul utilizării unei macarale de măturat pentru a lucra cu un dispozitiv de spălare magnetic, căruciorul macaralei trebuie să aibă un tambur de acționare pentru înfășurarea cablului care alimentează dispozitivul de spălare magnetic cu curent continuu.

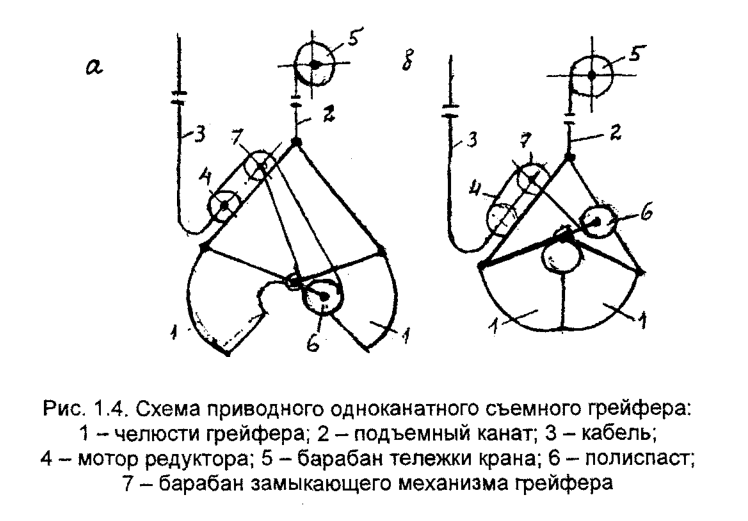

Spre deosebire de cele acționate, graifurile cu două roți neinamovibile neacționate (fig. 1.5) dispun de un troliu special cu două tamburi, instalat de obicei pe căruciorul podului rulant. Un tambur 5 al troliului servește la închiderea fălcilor grapei, iar celălalt tambur 6 la ridicarea și coborârea grapei.

Cupa cu grapă (fig. 1.5) este formată din două fălci 1 și 10, patru tije 2, cabluri de închidere 4 și cabluri de susținere 7. Frânghia de susținere 7 este fixată la un capăt pe blocul superior 8, iar frânghia de închidere împreună cu blocurile superioare și inferioare 9 formează un poliscar, ale cărui cleme sunt fixate pe capetele superior și respectiv inferior. În timpul funcționării, găleata de prindere poate fi suspendată pe frânghia de susținere sau pe frânghia de închidere. În primul caz, capul inferior împreună cu clema inferioară a palanului cu lanț sunt coborâte și fălcile sunt deschise. În al doilea caz, datorită forțelor generate în palanul cu lanț, capetele sunt apropiate și fălcile sunt închise.

Pentru a acționa grapa, cupa este coborâtă pe frânghia de susținere 7 pe materialul din poziția deschisă, frânghia de susținere este slăbită și cupa este ridicată de frânghia de închidere 4. În prima etapă a acestei mișcări, fălcile cupei sunt apropiate, prinzând materialul, iar apoi cupa încărcată cu material este ridicată din excavație. În această poziție, podul rulant o deplasează pentru descărcare, iar la sfârșitul acestei mișcări, suspensia frânghiilor este comutată, ținând găleata cu frânghia de susținere 7, determinând deschiderea fălcilor și revărsarea materialului din găleată. Găleata este așezată în poziția inițială pentru următorul ciclu de lucru prin mișcarea de întoarcere prin pivotare și coborârea găleții pe frânghia de susținere.

Porți, alimentatoare, unități de dozare

Porți

O poartă este un dispozitiv pentru livrarea periodică a cantității necesare de material din buncăr. Porțile sunt sectoriale, cu fălci și cu poartă.

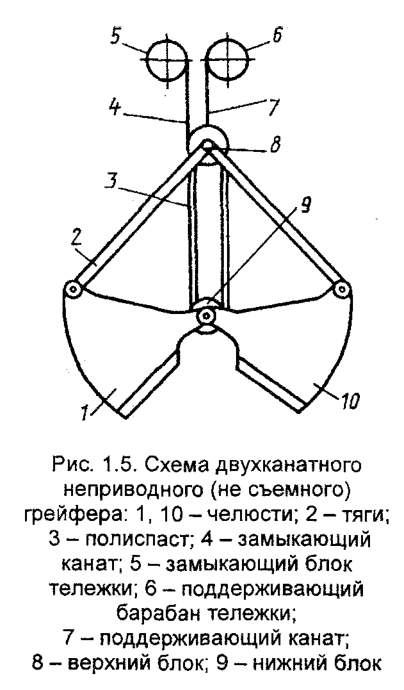

Poarta sectorială (fig. 1.6) este o poartă sectorială cilindrică 1, care se rotește în articulația 2 în jurul părții inferioare a cutiei porții 3. Poarta se deschide și se închide fie manual, cu ajutorul unui levier 4 fixat pe obrazul porții de sector, fie cu ajutorul unui cilindru pneumatic.

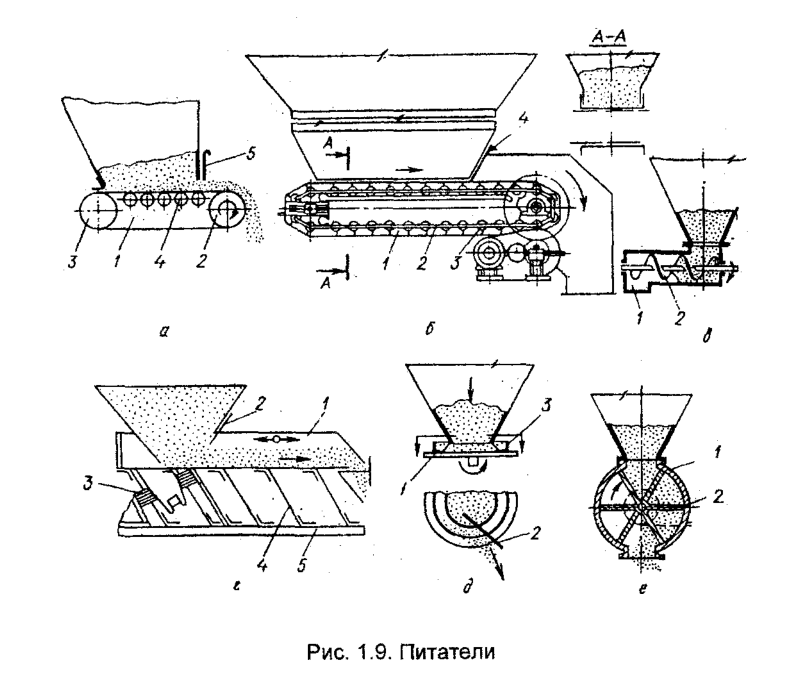

Pentru a facilita deschiderea porții, o contragreutate 5 este fixată pe pârghia 4. Dezavantajul porții sectoriale este deplasarea jetului de material descărcat din buncăr la deschidere sau închidere. Forța F asupra pârghiei la deschiderea porții nu trebuie să depășească 200 N. Lungimea necesară a pârghiilor a, b și greutatea contragreutății G г se determină din ecuația momentelor forțelor care acționează în bolț în raport cu axa de rotație a sectorului (fără a lua în considerare unghiul de înclinare a pârghiei):

unde PR f 1 — este momentul forței de frecare a materialului pe poarta sectorului, N-m; (P + G0) (d/2) f 2 — momentul forței de frecare în butucii sectorului, N-m; G г b — momentul creat de contragreutate, N-m; P — forța verticală a presiunii coloanei de materiale care acționează asupra porții, N; G0 — greutatea proprie a sectorului, N; G г — greutatea contragreutății, N; R — umărul forței de frecare, m; a, b — umerii pârghiei de comandă și ai contragreutății, m; d — diametrul pivotului sectorului, m; f 1 — coeficientul de frecare al sectorului pe material ( f 1 = 0,6-1,2); f 2 — coeficientul de frecare în trunchiurile sectorului ( f 2 = 0,25).

Înlocuind în ecuație valoarea F = 200 N și alte valori cunoscute, se determină greutatea contragreutății. Valorile a, b, R, d, G0 sunt create constructiv.

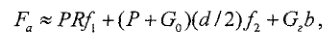

Poarta cu fălci (fig. 1.7) este formată din două supape cu sector cilindric 1 conectate prin sectoare dințate 2, deschise fie manual de o pârghie, fie de unul sau doi cilindri pneumatici 3. Porțile cu fălci sunt mai frecvente decât porțile sectoriale, deoarece asigură un flux central de material în afara buncărului. În plus, cursa cilindrului pneumatic sau a pârghiei este de aproximativ jumătate din cea a unei porți sectoriale.

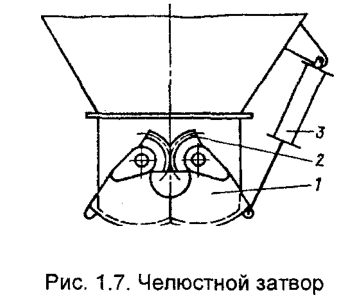

Supapa cu poartă glisantă (fig. 1.8) este alcătuită din supapa cu poartă plată 1, ghidaje plate 2 sau role. Acționatorul este un cilindru pneumatic sau o cremalieră dințată 5 cu pinion 4, a cărui rotație este transmisă de la blocul cu lanț 3. În turnătorii, porțile glisante sunt utilizate mai rar decât porțile cu fălci, deoarece sunt mai puțin fiabile în funcționare.

Alimentatoare și dozatoare

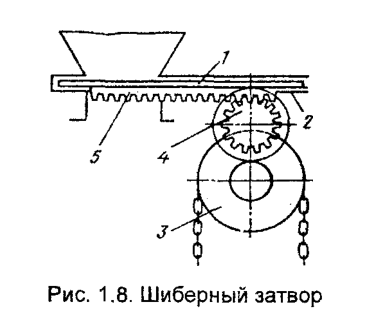

Alimentatoarele sunt dispozitive utilizate pentru livrarea uniformă și continuă a materialului din buncăruri (fig. 1.9). Alimentatoarele sunt alimentatoare cu bandă, alimentatoare cu plăci, alimentatoare cu șurub, alimentatoare cu tobogan, alimentatoare cu plăci, alimentatoare cu palete sau alimentatoare în stea.

Alimentatorul cu bandă (fig. 1.9, a) este format dintr-o bandă 1 cu o lățime de 1000-1200 mm, tamburi de antrenare 2 și de tensionare 3, role de susținere 4. Este simplu și fiabil în funcționare. Cantitatea de material distribuit este reglată de clapeta 5 situată în peretele frontal al buncărului.

Alimentatorul cu plăci (fig. 1.9, b) este o bandă 1 formată din plăci metalice. Spațiile dintre plăci sunt acoperite pentru a preveni scurgerea de material. Banda cu plăci este fixată de două lanțuri de tracțiune 2, pe axa cărora sunt montate rolele 3. Lățimea benzii 300-1000 mm, viteza de deplasare a alimentatoarelor de bandă — 0,1-0,2 m / s. Cantitatea de material distribuit este reglată de clapeta 4.

Alimentatorul cu șurub (fig. 1.9, c) este format dintr-un jgheab 1 și două, trei sau mai multe șuruburi 2 amplasate orizontal. Ca urmare a acestui design, materialul este deplasat pe întreaga secțiune transversală mare a fundului buncărului, ceea ce elimină blocarea materialului. Cantitatea de material distribuit este controlată de viteza șurubului. Unitatea de dozare cu șurub este mai puțin fiabilă în funcționare decât, de exemplu, o unitate de dozare cu bandă, deoarece șurubul și jgheabul se uzează rapid.

Alimentatorul cu tavă (fig. 1.9, d) este format dintr-o tavă 1, plăci elastice 4, fixate rigid pe jgheab și un cadru metalic 5. Cu ajutorul unui vibrator electromagnetic 3, tava efectuează oscilații reciproce cu o frecvență de 50 Hz și o amplitudine de 2 mm. În timpul cursei înainte, tava este ridicată pe arcuri, în urma căreia materialul de pe tavă este presat împotriva fundului tăvii și se deplasează împreună cu aceasta. În timpul deplasării înapoi, materialul alunecă prin inerție în tavă în direcția de transport. Tava este coborâtă, ceea ce reduce aderența dintre material și jgheab. Cantitatea de material evacuat este reglată prin modificarea amplitudinii oscilației și prin clapeta 2.

Alimentatorul cu plăci (fig. 1.9, e) este un disc 1, care se rotește în jurul unei axe verticale. Din buncăr, materialul intră în acest disc și este îndepărtat din el de racleta 2. Un inel metalic 3 cu un guler de etanșare cauciucat servește la prevenirea scurgerii materialului din disc. Ieșirea materialului este reglată prin alimentarea racletei 2 de-a lungul axei sale longitudinale, precum și prin modificarea spațiului dintre inelul 3 și discul 1.

Distribuitorul cu palete (fig. 1.9, e) este o carcasă 1, în interiorul căreia un rotor cu palete integrate 2 se rotește în jurul unei axe orizontale. Prin modificarea vitezei rotorului se poate regla cantitatea de material distribuit din buncăr.

Distribuitoarele sunt dispozitive utilizate pentru dozarea precisă a unei anumite cantități de componente ale materialelor de turnare uscate și lichide și ale amestecurilor. Se face o distincție între dozatoarele volumetrice și dozatoarele ponderale.

Dispozitivele de dozare volumetrică pot fi continue sau discontinue. La dozatoarele continue, cantitatea stabilită de component uscat este determinată de timpul de dozare sau de viteza de rotație a arborelui dozatorului. În cazul cântăritoarelor discontinue, cantitatea țintă de component uscat este determinată de capacitatea acestora. Funcția de dozatoare volumetrice cu acțiune continuă poate fi îndeplinită de dozatoarele cu bandă temporizată.

Dozatoarele volumetrice continue cu dozare temporizată a materialului sunt mai ușor de integrat în ciclul automat al instalației. Dintre acestea, cele mai frecvente sunt dozatoarele cu disc, cu mai multe șuruburi și cu bandă, fiind cele mai fiabile.

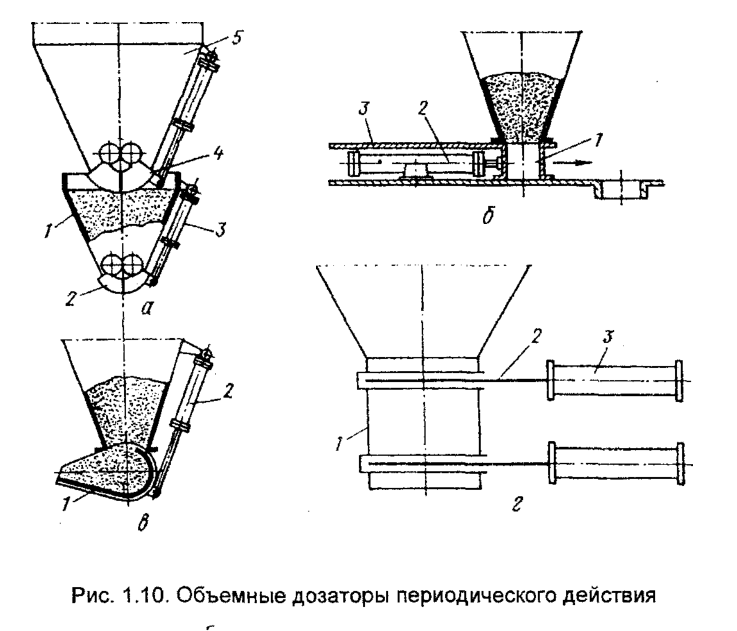

Dispozitivele de dozare volumetrică discontinuă includ buncăr, cutie, rotativ, poartă (Fig. 1.10).

Unitatea de dozare a buncărului (fig. 1.10, a) este alcătuită dintr-un recipient intermediar 1 (buncăr de capacitate mică) cu o poartă cu fălci 2 și un cilindru pneumatic 3.

Când se deschide poarta cu fălci 4 a buncărului principal 5, materialul este turnat în buncărul mic 1. Apoi se închide poarta 4 a buncărului principal 5 și se deschide poarta 2 a buncărului dozator. Doza este determinată de volumul buncărului dozator.

Cutia dozatoare (fig. 1.10, b) este o cutie 1, situată sub buncăr și care se deplasează de la acesta la locul de descărcare a cilindrului pneumatic 2. Fundul cutiei este o placă fixă 3. Doza este reglată prin repoziționarea peretelui din spate al cutiei.

Unitatea de dozare rotativă (fig. 1.10, c) constă dintr-o cutie rotativă 1 și un cilindru pneumatic 2. Unitatea de dozare este ușor de utilizat, asigurând o dozare precisă. Doza este determinată de volumul cutiei.

Pipeta Schieber (fig. 1.10, d) este formată dintr-o țeavă 1 cu secțiune dreptunghiulară sau manșon moale și două ecrane 2, care sunt deplasate de cilindri pneumatici 3. Doza este determinată de volumul țevii cuprinse între porți.

Un dezavantaj serios al dozatoarelor discontinue este că este aproape imposibil să se modifice doza, cel puțin fără oprirea unităților. Prin urmare, astfel de unități de dozare sunt utilizate din ce în ce mai rar.

Cântarele de cântărire sunt disponibile în funcționare discontinuă și continuă. Cântarele de cântărire pe loturi reprezintă din punct de vedere structural un cântar cu pârghie obișnuit, pe cadranul căruia este fixată doza de material. Setarea mecanismului de cântărire și reglarea acestuia sunt asigurate prin deplasarea greutăților pe brațele basculante. Precizia de dozare a cântăritoarelor este mai mare decât cea a cântăritoarelor volumetrice, dar acestea sunt mai puțin fiabile. Dozatoarele cu cântărire continuă combină într-o singură unitate dispozitive de cântărire și de reglare a fluxului de material; acestea sunt utilizate în principal în producția automatizată.