Regenerarea este un set de operații tehnologice asociate cu restabilirea proprietăților fizice și mecanice ale amestecurilor de turnare și de miez uzate.

În producția modernă de turnătorie sunt utilizate trei metode de regenerare a amestecurilor de turnare uzate: termică, mecanică și termomecanică. Cea mai înaltă calitate este asigurată prin regenerarea termică a amestecurilor de turnare uzate, atunci când cel puțin 95% din nisipul de turnare uzat este regenerat. În acest caz, nisipul regenerat nu numai că este la fel de bun ca nisipul proaspăt în ceea ce privește calitatea, dar datorită activării suprafeței poate chiar să o îmbunătățească semnificativ. Cu toate acestea, partea de liant nears (pierderi în timpul calcinării) nu depășește 0,1 %. Compoziția granulometrică a nisipului rămâne în limitele de calitate ale nisipului original.

Regenerarea termică

Regenerarea termică asigură o regenerare de înaltă calitate a majorității amestecurilor, cu excepția celor cu componente care conțin aditivi care nu ard, sinterizează sau topesc la temperatura de regenerare. Amestecurile cu întărire la rece utilizate în procesele Cold-box-min-Epoxy-SO2-se pretează bine la regenerarea termică. Cu toate acestea, amestecurile utilizate în procesele Alpha-set și Beta-set nu sunt adecvate pentru regenerarea termică deoarece conțin rășini fenolice alcaline. De asemenea, CTC întărite cu acid ortofosforic nu ar trebui supuse regenerării termice.

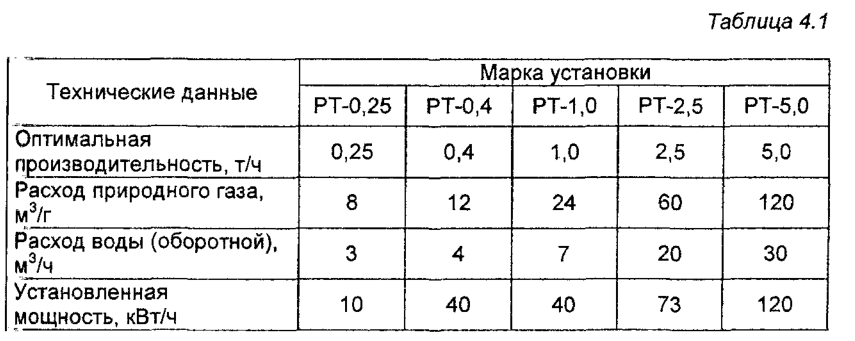

Trebuie subliniat faptul că regenerarea termică se aplică cel mai bine atunci când matrițele și miezurile sunt fabricate din același amestec. În cazul în care matrițele sunt fabricate din PES, se recomandă regenerarea termică separată a miezurilor defecte. Caracteristicile tehnice ale unităților pentru regenerarea termică a nisipurilor din amestecuri de turnare uzate sunt prezentate în tabelul 4.1.

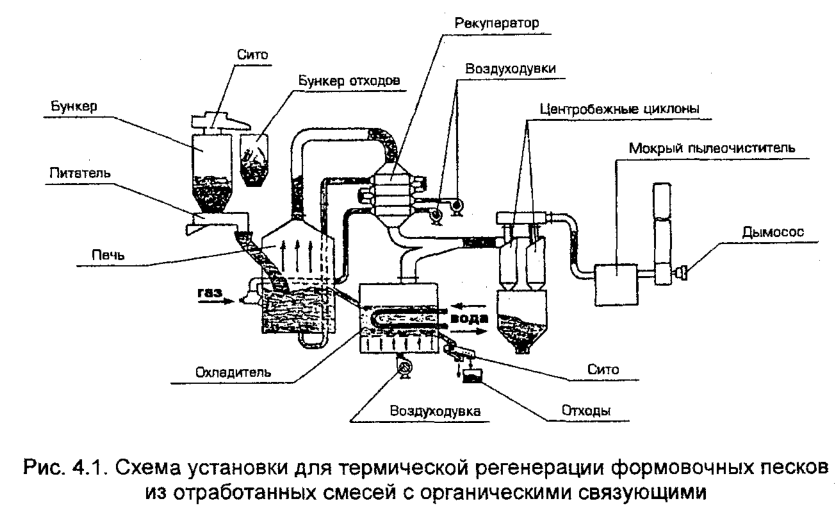

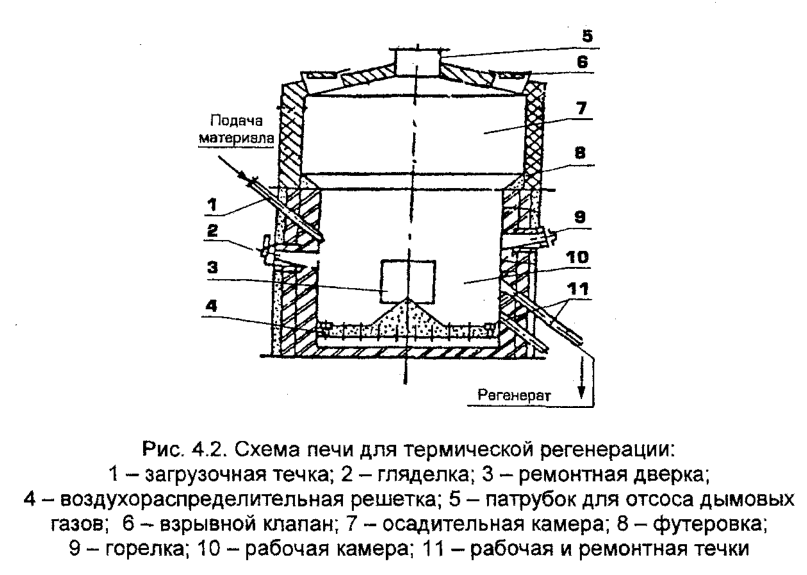

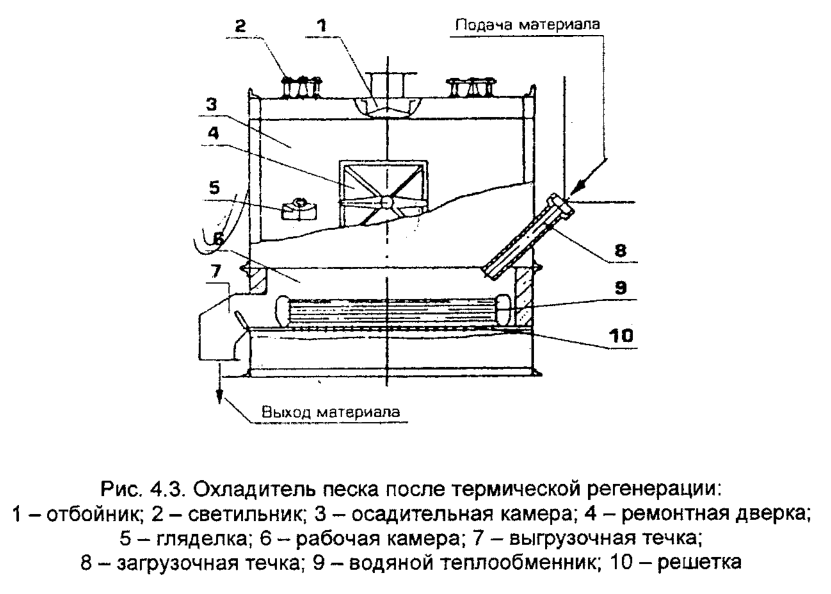

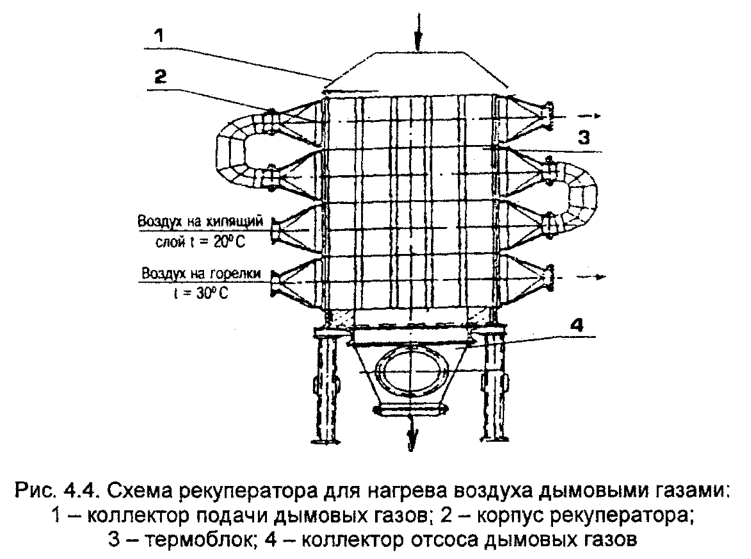

Schema unității de regenerare termică a nisipurilor de turnare este prezentată în Fig. 4.1. Vedere generală și construcțiile cuptorului, răcitorului, recuperatorului sunt prezentate în Fig. 4.2-4.4. 4.2-4.4.

Cuptorul pentru regenerare termică (fig. 4.2) funcționează pe principiul patului fluidizat și este format din camera de lucru (camera cu pat fluidizat) 10, camera de precipitare 7 și arzătoare laterale 9. Amestecul uzat după zdrobire, cernere, separare magnetică este introdus în cuptor prin scurgerea 1, dimensiunea maximă a bucăților de amestec uzat nefiind mai mare de 3-5 mm.

Amestecul prelucrat intră în camera de lucru 10 și este adus la starea de fierbere de fluxul de aer. Amestecul este încălzit de arzătoarele cu gaz cu două fire 9. Aerul furnizat pentru formarea patului fluidizat și a arzătoarelor este încălzit de gazele de ardere din recuperator (fig. 4.4). Arzătoarele cuptorului sunt echipate cu un sistem automat de aprindere și control al flăcării. Pentru majoritatea amestecurilor utilizate, prelucrarea se realizează în cuptoare cu arzătoare laterale, la o temperatură a amestecului gaz-aer de 600-800°C. Un cuptor cu arzătoare laterale este mai sigur de utilizat decât un cuptor în care amestecul gaz-aer este introdus în patul fluidizat.

Debitul de gaz depinde în mare măsură de conținutul rezidual de liant din amestecul de evacuare. Pentru răcirea regeneratului, se utilizează un răcitor (fig. 4.3) care funcționează pe principiul patului fluidizat. Răcitorul este format din camera de lucru 6 (camera cu pat fluidizat), schimbătorul de căldură cu apă 9, camera de precipitare 3. Răcirea nisipului se realizează prin fluxul de aer care formează patul fluidizat și schimbătoarele de căldură cu apă prin care trece apa rece reciclată. Debitul de apă este de 20 m 3 , iar temperatura sa optimă este de 10°C. Temperatura regeneratului la ieșirea din răcitor este de aproximativ 40°C și depinde de temperatura apei de intrare.

Pentru curățarea gazelor de ardere provenite de la cuptor și a aerului prăfuit din răcitor se utilizează un sistem de curățare în două etape — cicloane centrifugale și colectoare de praf umed. Alimentatoarele (cu bandă, cu disc, vibratoare) sunt utilizate pentru a introduce o cantitate constantă de amestec în cuptor. De regulă, cuptoarele de capacitate mare funcționează în modul continuu, iar cele mici (capacitate nu mai mică de 0,4 t/h) — în modul periodic. Atunci când un atelier sau un șantier funcționează în unul sau două schimburi, se poate crea o rezervă de amestec într-un buncăr de depozitare.

Experiența pe termen lung a arătat că 99% din amestecul uzat după regenerare poate fi reutilizat în producție, calitatea regenerării în comparație cu nisipul proaspăt nu se schimbă. La o serie de uzine naționale au fost introduse instalații ale Institutului de Proiectare și Tehnologie pentru Construcția de Mașini Auto (KTIAM) cu o capacitate de 10 t/h pentru regenerarea nisipului din CTS pe bază de rășină uree-furan cu acid benzosulfonic ca catalizator. Calitatea regeneratului obținut corespunde calității nisipului proaspăt.

Regenerarea mecanică

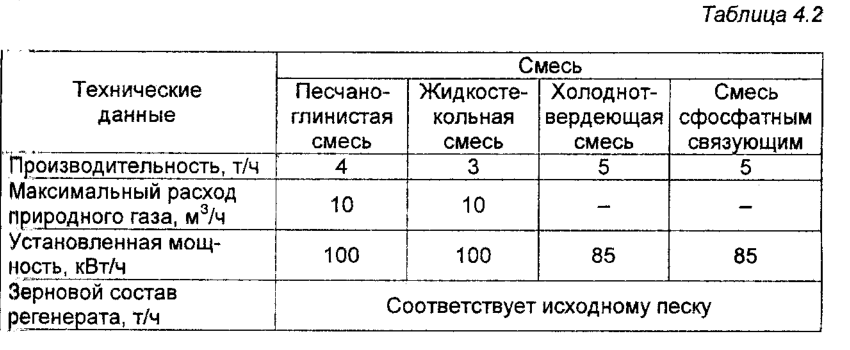

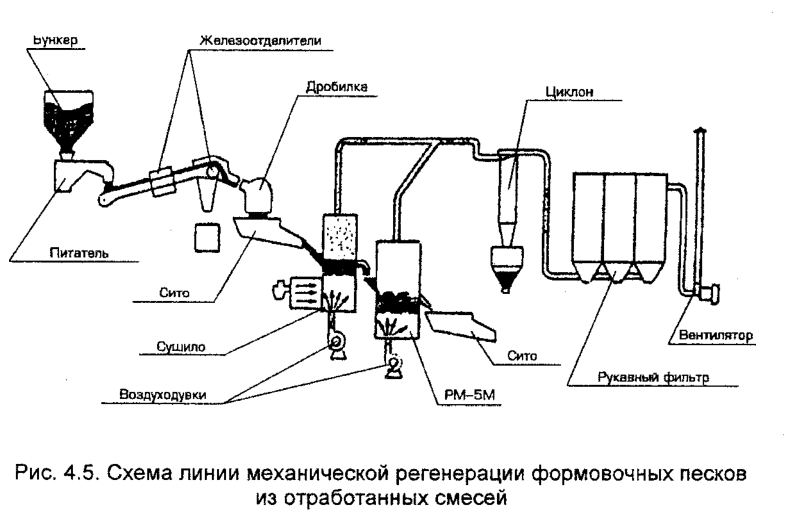

Regenerarea mecanică este utilizată pentru regenerarea CTS care conțin aditivi care nu ard și nu se topesc la temperatura de regenerare termică, precum și pentru regenerarea amestecurilor nisip-argint, sticlă lichidă cu lianți fosfați. Fig. 4.5 este prezentată schema liniei universale de proiectare KTIAM pentru regenerarea mecanică a nisipului din amestecurile uzate, ale căror caracteristici tehnice sunt prezentate în tabelul 4.2.

Linia este alcătuită din echipamente pentru pregătirea amestecului de deșeuri (concasare, criblare, separare magnetică, alimentator), echipamente pentru uscarea amestecului de deșeuri, echipamente pentru curățare mecanică (regenerare directă), sită pentru cernerea nisipului regenerat, sistem de curățare a prafului din aer. Linia poate să nu fie instalată dacă există deja echipamente în atelierul în care amestecul este supus acestor operațiuni. Instalația de uscare ar trebui utilizată pentru regenerarea amestecului de nisip și argilă, dacă conținutul de umiditate al amestecului uzat este mai mare de 1%. De asemenea, este recomandabil să se utilizeze instalația de uscare la regenerarea amestecurilor lichid-vidră, folosind-o ca o calcinare la temperatură scăzută și după arderea amestecului lichid-vidră uzat la 1200°C. În acest caz, pelicula din liantul lichid-glass este mai bine îndepărtată.

Atunci când amestecul din matriță este încălzit până la 200°C, nu este necesară calcinarea la temperaturi ridicate. De regulă, liniile de regenerare mecanică sunt echipate cu uscătoare KTIAM de tip pat fluidizat. În cazul în care piesele turnate, în special piesele turnate din oțel, sunt ude după scoaterea din matriță, este recomandabil să se utilizeze uscătoare cu tambur pentru uscarea amestecului uzat umed, după care amestecul trebuie supus separării magnetice, zdrobit și apoi introdus în unitatea de regenerare mecanică.

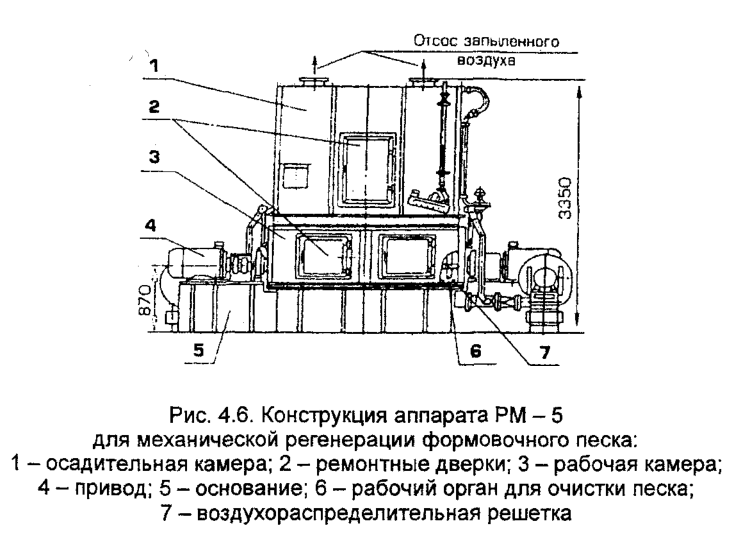

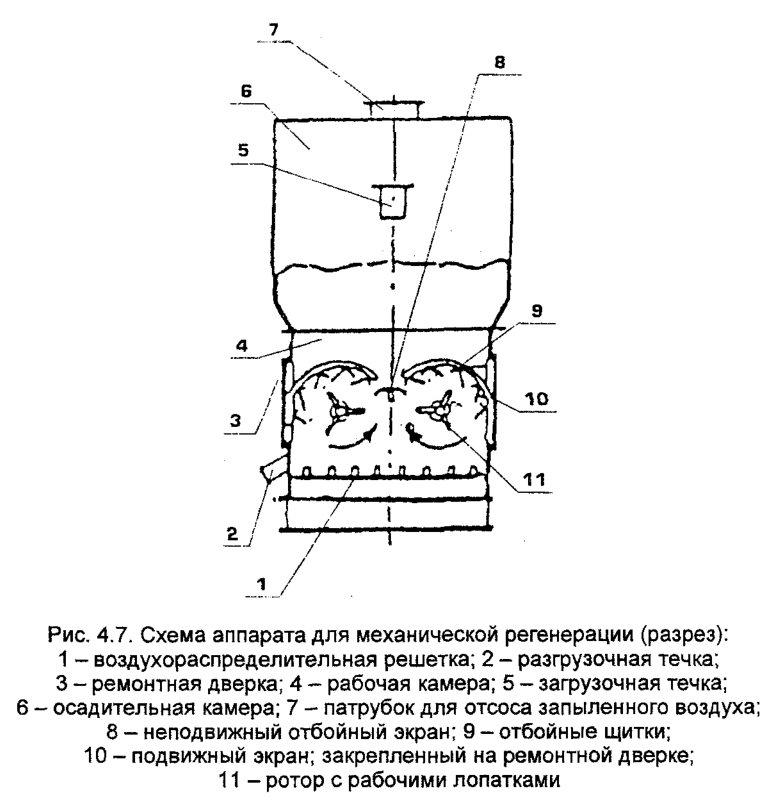

Pentru CTS cu lianți organici și amestecuri cu lianți fosfați nu este necesară uscarea înainte de regenerarea mecanică. Proiectul și schema aparatului industrial РМ-5 pentru regenerarea mecanică a nisipurilor de turnare sunt prezentate în figurile. 4.6, 4.7. Aparatul constă dintr-o cameră de distribuție a aerului, grila de distribuție a aerului 1, camera de lucru 4, rotoarele 11 cu palete de lucru înlocuibile fixate pe ele, ecrane reflectorizante deasupra arborilor, camera de precipitare 6. Amestecul uzat este adus într-o stare de pat fluidizat de aerul care provine din camera de distribuție a aerului prin grila de distribuție a aerului și intră în interacțiune cu rotorul rotativ 11. Curățarea nisipului are loc la interacțiunea cu lamele de lucru, ecranele reflectorizante 8, 10 și la ciocnirea granulelor accelerate de lamele arborilor adiacenți. Pentru a crește eficiența curățării, ecranele reflectorizante sunt dispuse în semicerc și sunt cât mai aproape posibil de lamele de lucru. Pentru a facilita întreținerea aparatului și schimbarea lamelelor, ecranele reflectorizante sunt fixate pe ușile de reparații, iar atunci când acestea sunt deschise, ele alunecă în afara aparatului (fig. 4.7).

Purificarea aerului prăfuit după unitatea de regenerare mecanică se realizează în două etape, cu ajutorul ciclonilor centrifugali și al filtrelor cu sac. Aerul după curățare respectă normele sanitare. Este oportun să se aplice regenerarea mecanică pentru regenerarea CCC dacă miezurile și matrițele sunt realizate dintr-un singur amestec. În acest caz, până la 80-90% din regenerat poate fi utilizat pentru matrițe, iar până la 40-50% pentru miezuri. La fabricarea matrițelor din PGS și a miezurilor din CTS, regeneratul după curățarea mecanică poate fi utilizat numai în compozițiile PGS.

În cazul în care matrițele sunt fabricate din amestec lichid-glass și miezurile sunt fabricate din CTC, regeneratul poate fi utilizat în acest caz numai pentru amestecul lichid-glass. Regeneratul din amestecuri cu lianți fosfați și din amestecuri de sticlă lichidă poate conține până la 30 % regenerat CBC, iar regeneratul din CCC poate conține regenerat CBC, dar nu mai mult de 10 %.

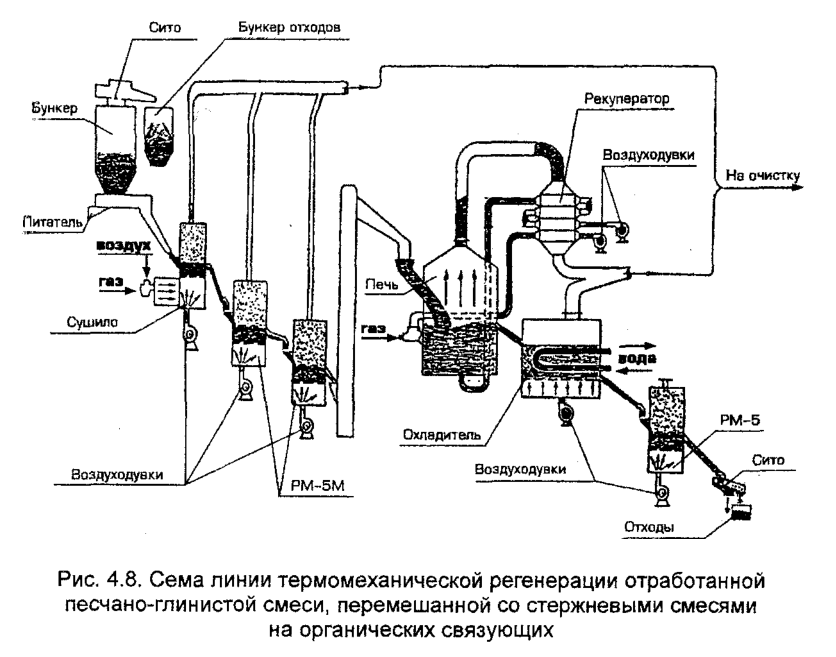

În prezent, în multe fabrici, matrițele sunt fabricate din HGS și miezurile din HTS sau HTS (amestecuri care se întăresc la cald), amestecurile fiind de obicei amestecate în timpul procesului de matrițare. În acest caz, se poate utiliza regenerarea mecanică, dar regeneratul va fi adecvat numai pentru prepararea CBC. Pentru a utiliza regeneratul în amestecuri de bază, este necesar să se efectueze regenerarea termomecanică, unde argila va fi îndepărtată prin curățare mecanică, iar lianții organici prin curățare termică. Pentru regenerarea termomecanică se utilizează instalațiile descrise mai sus. O schemă a liniei de regenerare termomecanică este prezentată în Fig. 4.8.

Echipamentul inclus în linie poate varia în funcție de tipul și proprietățile amestecului. De exemplu, dacă conținutul de umiditate al amestecului este mai mic de 1%, unitatea de uscare poate fi omisă. Numărul de dispozitive mecanice de curățare depinde de conținutul de argilă din amestec. Costurile pentru regenerarea termomecanică sunt mai mari decât pentru regenerarea termică și mecanică, dar se amortizează în cazul unor volume mari de amestecuri uzate și al unor costuri ridicate pentru organizarea depozitelor.

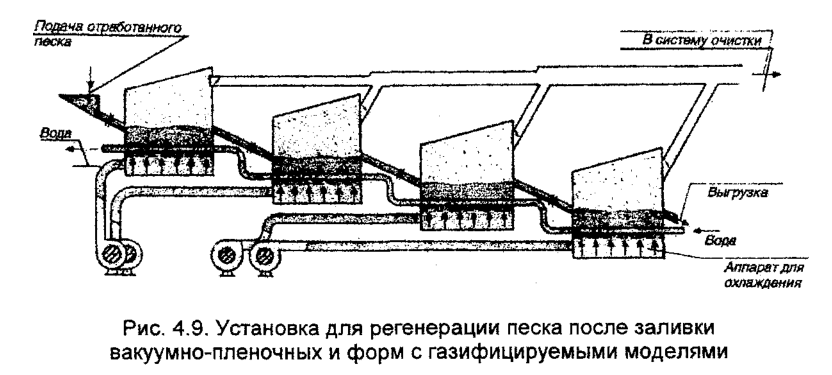

Schema instalației de regenerare a nisipului după turnarea filmului sub vid și a matrițelor cu modele gazeificate este prezentată în Fig. 4.9. Instalația reprezintă patru aparate conectate succesiv pentru răcire pe principiul patului fluidizat. Pentru răcirea nisipului se utilizează nu numai fluxul de aer rece al ventilatorului, ci și apa rece din schimbătoarele de căldură ale fiecărui aparat.

Nisipul, care vine secvențial de la un aparat la altul și la descărcarea de pe acesta din urmă, este răcit până la 20-30 °C și, în același timp, deprins prin aspirarea aerului prăfuit de către o singură unitate de ventilație. Aerul cu praf intră apoi în sistemul de curățare (cicloane și filtre cu saci).

În funcție de condițiile de utilizare a regeneratului, ponderea acestuia în compoziția CCC poate fi de la 70 la 100% în cazul fabricării matrițelor și de la 40 la 60% în cazul fabricării miezurilor.