Echipamentul electric și mecanic de bază pentru cuptoarele de inducție deschise și în vid (VIF) este practic de același tip. Cuptoarele cu inducție de înaltă frecvență sunt alimentate de generatoare de lămpi sau de mașini. Un generator cu tuburi este format dintr-un redresor, generatorul propriu-zis și un circuit de alimentare reglat.

Un redresor trifazat cu lampă alimentează generatorul cu curent continuu de înaltă tensiune. Generatorul este un număr de tuburi triode care furnizează curent alternativ de înaltă frecvență unui circuit de ieșire format din rezistențe inductive și condensatoare acordate la frecvența de funcționare. Reglarea circuitului de putere în rezonanță cu frecvența selectată se realizează prin alimentarea unui semnal de reacție de la circuitul de ieșire la grilele lămpii generatorului. Modificarea frecvenței se realizează prin variația capacității condensatoarelor incluse în circuitul rezonant.

Puterea de ieșire este modificată prin ajustarea tensiunii prin ajustarea corespunzătoare a rezistențelor. Generatoarele de mașini sunt utilizate pentru cuptoarele de inducție mari. Generatoarele cele mai frecvent utilizate sunt de tip inductor, în care rotoarele au dinți mai degrabă decât înfășurări. Înfășurările de câmp de înaltă frecvență sunt situate pe stator. Înfășurarea de excitație a generatorului este alimentată cu curent continuu de la dinamo și se obține un câmp magnetic constant în mărime și direcție. Curentul la înfășurarea de câmp provine de la un dinamo șunt acționat de un motor de inducție cu cușcă de veveriță de curent trifazat. Curentul de excitație este reglat de reostate în circuitul dinamo și în circuitul înfășurării de excitație a generatorului. Atunci când rotorul generatorului se rotește împotriva canelurii, se produce o crestătură sau o depresiune, determinând liniile de forță ale câmpului fie să traverseze conductorii, fie să dispară. Caracterul rezultat al inducției magnetice nu este variabil, ci pulsatoriu, deoarece câmpul are tot timpul aceeași direcție. Din acest motiv, în conductoarele situate în caneluri este indusă o CEM variabilă cu o frecvență corespunzătoare numărului de dinți ai rotorului și vitezei de rotație a acestuia, Hz (adică s-1 ):

unde n este viteza rotorului, mi n-1 ; z este numărul de dinți.

Frecvența generatoarelor de inducție de producție internă variază de la 500 la 1000 Hz. Acestea sunt utilizate pentru cuptoare cu o capacitate de la 10 la 6000 kg și mai mult. Recent, convertoarele de frecvență cu tiristoare au devenit larg răspândite, ceea ce a permis economii semnificative de energie, schimbarea frecvenței în cursul procesului tehnologic și un control îmbunătățit al regimului de topire. Pentru creșterea cosφ în cuptoarele cu inducție, se utilizează baterii de condensatoare răcite cu apă-ulei, cu dimensiuni mici și putere reactivă ridicată. Condensatoarele sunt conectate în paralel sau în serie cu cuptorul. Prima schemă se numește rezonanță de curent, a doua — rezonanță de tensiune. În băncile de condensatoare există un grup permanent și secțiuni separate, care sunt conectate în întregime sau în părți în cursul topirii și al schimbării proprietăților magnetice ale metalului de încărcare. Acest lucru elimină abaterile valorii cosφ de la unitate. Pentru comutarea condensatoarelor sub sarcină (fără oprirea cuptorului), se utilizează regulatoare automate, bazate pe măsurarea curentului reactiv provenit de la generator și menținerea valorii acestuia în jurul valorii zero. Atunci când înfășurarea este excitată de un curent reactiv de o anumită valoare, releul de curent reactiv este activat și tensiunea generatorului este redusă la zero de către regulatorul automat de tensiune și, fără a deschide circuitul de excitație sau circuitul de alimentare, se selectează capacitatea necesară a bateriei de condensatoare și apoi se restabilește tensiunea de funcționare a cuptorului. Ciclul complet de funcționare nu depășește

Cele mai mari cuptoare cu inducție sunt alimentate cu curent de frecvență industrială (50 Hz) prin intermediul unui transformator reductor, care creează o tensiune secundară în intervalul 100-1000V. Partea primară a transformatorului este echipată cu prize comutabile pentru a modifica tensiunea secundară. Valoarea lui csφ este compensată de o baterie de condensatoare. Aceste cuptoare au un consum de energie mai mic și un factor de putere mai mare. Ele sunt mai ușor de întreținut și necesită mai puțin spațiu de producție. Cuptoarele cu frecvență de rețea sunt utilizate în principal pentru topirea fontei și a oțelului, care nu necesită menținerea îndelungată a metalului lichid în creuzete.

Consumul mediu specific de energie în aceste cuptoare este de kWh/t: 550 pentru topirea fontei și 730 pentru topirea oțelului. O unitate importantă a cuptorului cu inducție este inductorul, care are forma unui solenoid din tub de cupru cu secțiune rotundă sau dreptunghiulară. Inductorul trebuie să aibă:

— pierderi electrice minime;

— un anumit număr de bobine pe lungimea sa;

— spațiu suficient între bobine pentru izolare;

— răcire eficientă cu apă.

Densitatea curentului în inductor este de 20-40 A/mm 2 . Pierderile electrice ale puterii active ajung la 15-20%. Inductorul este fixat de lonjeroanele izolatoare verticale, precum și de plăcile ceramice inferioare și superioare, pentru a face construcția rezistentă și pentru a evita deplasarea atunci când cuptorul este înclinat.

Apa este furnizată inductorului prin furtunuri sub presiune~0,2 MPa și controlați temperatura de ieșire a acesteia (35-45 °C). Cu apă mai rece, inductorul se acoperă cu umiditate („transpirație”) și crește probabilitatea scurtcircuitelor între ture. Apa fierbinte favorizează formarea de calcar pe pereții inductorului, ceea ce face dificilă răcirea inductorului. Pentru a conferi rigiditatea necesară structurii și pentru a asigura înclinarea cuptorului la eliberarea metalului, inductorul cu căptușeală refractară a creuzetului de topire este plasat într-o carcasă sau cadru special. În cazul cuptoarelor mici, cadrul este alcătuit din plăci și stâlpi din azbociment, fixați cu unghiuri și șuruburi din alamă. Pentru cuptoarele mari, cadrul este realizat din oțel nemagnetic. Pentru a elimina formarea unui câmp magnetic închis în cuptoarele mari cu cadru de oțel, se folosesc ecrane speciale sub formă de foi de cupru care acoperă suprafața interioară a acestuia sau sub formă de magnetoconductori asamblați din pachete de fier de transformator și plasați în jurul inductorului. Cadrul cuptorului este fixat pe rafturi cu inductorul și plăcile ceramice inferioară și superioară. Placa inferioară este formată din blocuri de argilă refractară cu găuri și caneluri pentru fixarea lor cu șuruburi de alamă și suporturi în baza cadrului. Blocuri de argilă refractară modelate sunt fixate în cadrul superior al ramei, dintre care unul servește pentru drenarea metalului.

Inductorul este prevăzut cu cabluri flexibile răcite cu apă sau cu bare de cupru. Cablurile permit înclinarea creuzetului, dacă este necesar, fără întreruperea curentului, accelerând astfel topirea încărcăturii.

Alimentarea cu curent prin bare se realizează sub forma unei cozi de porumbel sau a unui cuțit, care este fixat pe partea inferioară a cadrului cuptorului. Cu această metodă de alimentare, înclinarea creuzetului determină deschiderea circuitului de curent.

Cuptorul poate fi înclinat în diferite moduri. În acest scop, la cadrul cuptorului sunt fixate două perechi de trunchiuri — trunchiurile superioare la nivelul piciorului de scurgere și trunchiurile de mijloc care trec prin centrul de greutate al cuptorului. În timpul încărcării și topirii, cuptorul se sprijină pe trunchiurile din mijloc și pe un opritor situat sub cuptor. Pentru golirea metalului, cuptorul este întors cu ajutorul unui troliu, al unui telfer sau al unui troliu hidraulic.

Cuptorul este întors mai întâi pe trunchiurile din mijloc, apoi, până la un unghi de 90-95 ° — pe cele superioare, ceea ce facilitează foarte mult scurgerea metalului din creuzet în cuvă. Înclinarea prin telfer este convenabilă, simplă în execuție și permite deservirea mai multor cuptoare. Troliul hidraulic asigură o înclinare mai lină a cuptorului și mai puține scuturări ale căptușelii creuzetului, dar este mai costisitor la întreținere și necesită un spațiu de producție considerabil.

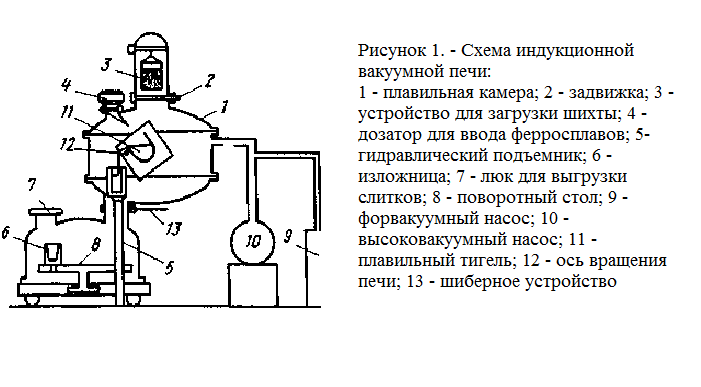

Capacitatea cuptoarelor de inducție deschise și închise (în vid) depășește 50 de tone. Cuptorul de inducție în vid (VIP) diferă de cuptorul deschis (OIP):

- o carcasă închisă ermetic care permite izolarea metalului de mediu și topirea în vid;

- echipament de vid care creează vidul necesar pe suprafața metalului din creuzet;

- diverse dispozitive și aparate pentru etanșarea secțiunilor individuale ale cuptorului, dozarea aditivilor feroaliați și deoxidanți, prelevarea de probe de metal și măsurarea temperaturii;

- disponibilitatea unui număr de alte mijloace care asigură controlul și automatizarea procesului tehnologic.

Sursa de alimentare a VIP este selectată ținând seama de posibilitatea unei defecțiuni electrice între părți ale instalației cu potențial electric diferit și de necesitatea de a agita baia. Întreruperea sau descărcarea incandescentă are loc la o presiune reziduală de 2,6-260 Pa și o tensiune de 400 V. La tensiuni mai mari pe inductorul VIP, este necesară izolarea mai atentă a bobinelor cu straturi de lac și pânză de sticlă specială.

După capacitate, cuptoarele cu inducție în vid sunt împărțite în laborator (până la 25 kg), semi-industriale (până la 100 kg) și industriale (peste 100 kg). În funcție de concepția lor, cuptoarele cu inducție în vid aparțin unităților cu funcționare discontinuă și semicontinuă. La cuptoarele din primul grup, corpul este depresurizat după fiecare topire. La cuptoarele din al doilea grup este posibilă topirea mai multor topituri fără deschiderea carcasei (fig. 1). În astfel de cuptoare, schimbarea butoaielor de lingouri se realizează printr-o trapă specială a camerei de descărcare, separată de carcasa creuzetului de topire printr-un dispozitiv de sas conectat la o linie de vid.

Cuptorul este încărcat cu încărcătură prin intermediul unui dispozitiv de evacuare situat deasupra creuzetului, coaxial cu acesta. Camera de încărcare este separată de spațiul de topire printr-o poartă glisantă și este conectată la un sistem de pompare a vidului; camera este închisă de sus cu un capac.

Cuptoarele semicontinue sunt cele mai comune și prezintă avantaje în ceea ce privește consumul de energie și productivitatea, ușurința întreținerii, rezistența sporită a căptușelii refractare a creuzetului și posibilitatea unei automatizări mai raționale a procesului.

Pompele mecanice și pompele cu jet de vapori sunt utilizate pentru a crea rarefacție în VIP. Principalele caracteristici ale pompelor sunt viteza de pompare, vidul final și valoarea rarefierii preliminare.

Viteza de pompare, l/s: S= Q/P unde Q este volumul de gaz eliminat de pompă pe unitate de timp; P este presiunea la intrarea în pompă.

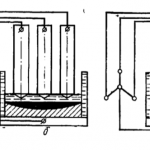

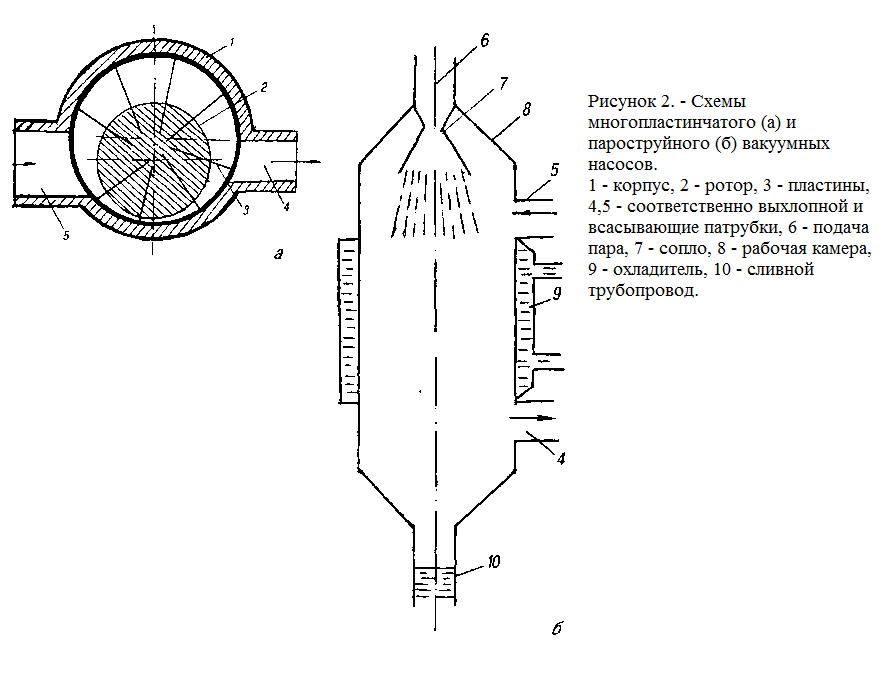

Capacitatea pompei este determinată de masa de gaz pompată pe unitatea de timp. Rarefacția maximă obținută de pompă în timpul funcționării se numește vid final. Unele pompe sunt proiectate pentru a începe pomparea după atingerea unei anumite pre-distensiuni (vid preliminar). Părțile principale ale pompelor mecanice de diferite modele sunt: carcasa pompei, acționarea și rotorul rotativ (poate fi amplasat excentric) cu dispozitive (plăci, piston, arcuri etc.) pentru captarea aerului din cuptor și aruncarea acestuia în sistemul de vid (fig. 2, a).

În practică, se utilizează pompe cu două rotoare. Rotoarele sub formă de octaedru se rotesc sincron în carcasa pompei unul față de celălalt de la transmisia cu angrenaje din interiorul carcasei.

Pompele cu jet de abur (fig. 2, b) se împart în pompe ejectoare, pompe de suprapresiune și pompe de vid înalt, reducând presiunea la 1,33, 0,01 și, respectiv, 1 — 1 0-5 Pa. În aceste pompe, lichidul de lucru este adus la punctul de fierbere, iar vaporii sunt introduși printr-o conductă în duză, prin care curg cu viteză mare în camera de lucru a pompei, antrenând gazul pompat prin conducta de admisie din partea inferioară a camerei către conducta de evacuare. Vaporii fluidului de lucru se condensează pe pereții camerei de lucru răcite și coboară prin conductă în rezervorul de fierbere.

Pompele cu jet de abur, cu excepția ejectoarelor abur-apă, funcționează cu gazele de eșapament evacuate către pompele de preaspirare. Tipul de pompă este determinat de regimul debitului de abur și de mecanismul de captare a gazelor de către jetul de abur. Cea mai productivă pompă este ejectorul de abur-apă, care reduce presiunea la valoarea Aburul condensat și apa curg pe conductele de evacuare către rezervorul de evacuare. Pompele ejectoare de vapori sunt utilizate pe scară largă pentru a crea vid peste metalul lichid în procesul de prelucrare pe diferite tipuri de aspiratoare.

Performanțele VIC și VIP depind în mare măsură de rezistența căptușelii creuzetelor de topire.