După curățare, piesele turnate sunt supuse următoarelor operații: îndepărtarea scurgerilor și a reziduurilor de scurgere, corectarea defectelor de suprafață etc.

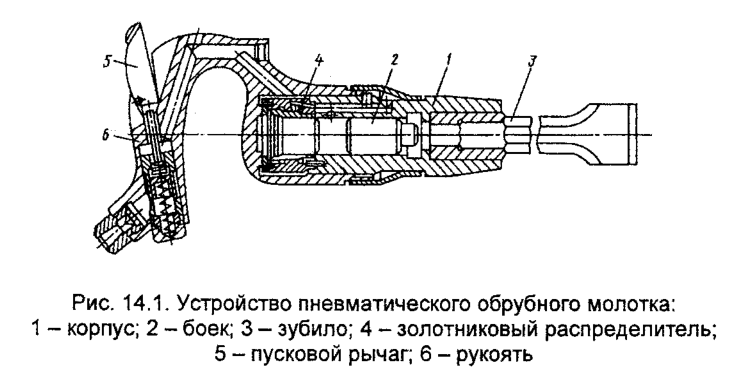

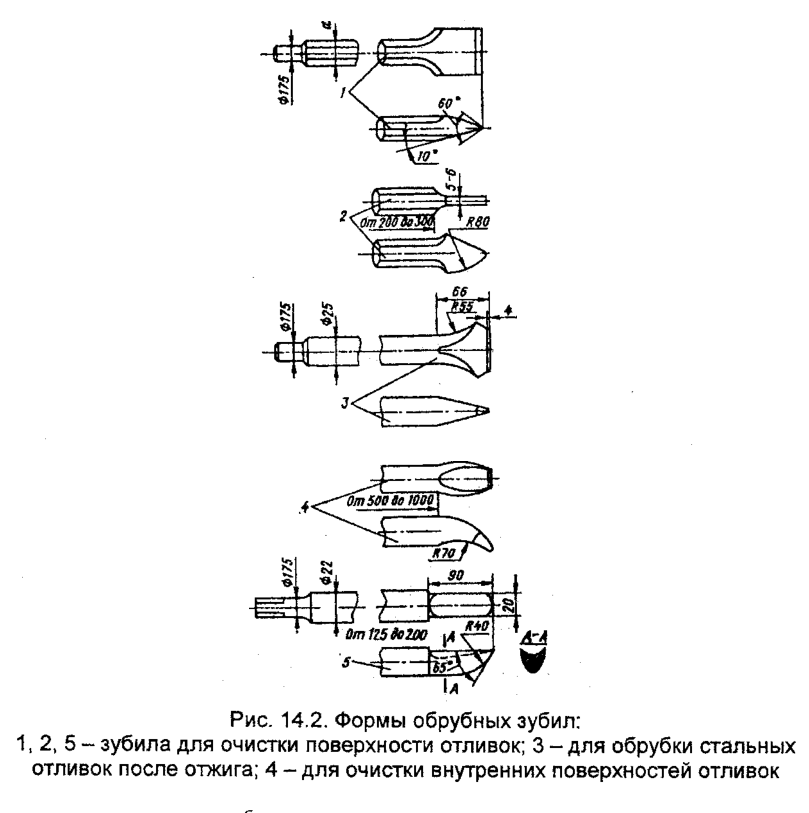

Tăierea pieselor turnate se efectuează pentru a elimina turnarea și lustruirea în locurile inaccesibile pentru curățare prin alte metode. Pentru așchiere se folosesc ciocane de tip bobină. Ciocane cu o cursă scurtă (până la 100 mm) sunt utilizate pentru acoperirea ușoară a brazdelor subțiri și a brazdelor mici, iar cu o cursă lungă — pentru acoperirea marilor și brazdelor grele (fig. 14.1). Alegerea corectă a daltei este de mare importanță pentru o debavurare eficientă (Fig. 14.2).

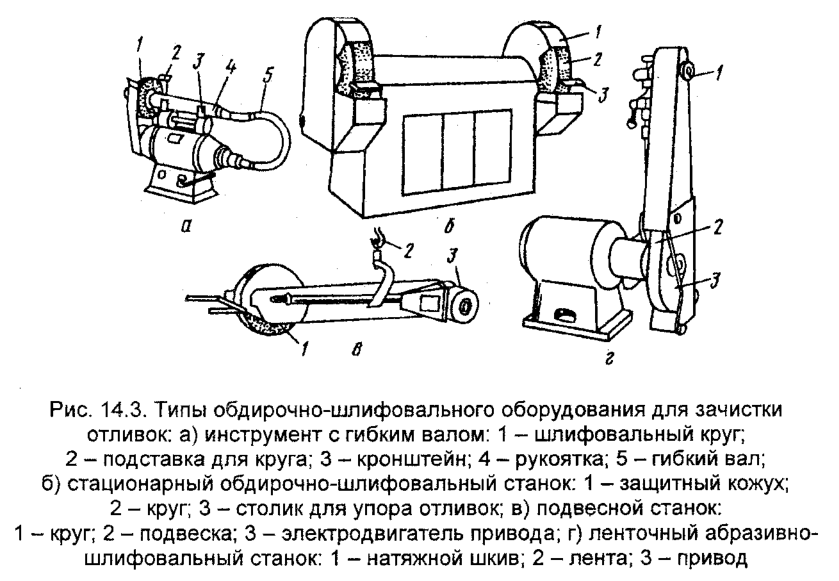

Pentru debavurarea pieselor turnate în vederea îndepărtării mulajelor, bavurilor, deformărilor și neregularităților, precum și a defectelor de suprafață (contracții, brunări, pregătirea locurilor de sudură etc.), se utilizează echipamente al căror organ de lucru este o moară sau o bandă (fig. 14.3).

Următoarele tipuri de echipamente sunt utilizate în turnătorii care lucrează cu o roată abrazivă:

- unelte manuale mecanizate;

- mașini universale de debavurat și răzuit;

- mașini specializate de debavurat și răzuit;

- mașini specializate de debavurare și finisare;

- mașini robotizate de debavurare și finisare;

- mașini mecanizate de debavurare și finisare în linie;

- linii semiautomate și automate;

- mașini de tăiat;

- mașini de cojit și debavurat benzi.

După tipul de acționare, sculele mecanizate se împart în pneumatice și electrice cu motor electric încorporat și cu acționare prin arbore flexibil. În funcție de tipul de abraziv utilizat, sculele se împart în orizontale pentru lucrul cu periferia roții, verticale pentru lucrul cu capătul roții și axiale pentru lucrul cu capetele abrazive.

Uneltele pneumatice sunt ușor de utilizat, ușoare și funcționează de la rețeaua de aer comprimat a atelierului. Dezavantajele sculei includ un nivel ridicat de zgomot și incapacitatea de a utiliza viteza circumferențială maximă a sculei abrazive, care este stabilită pe baza rotației în gol și este redusă semnificativ atunci când roata este presată împotriva piesei turnate. Uneltele acționate electric cu un arbore flexibil sunt bine dovedite. Avantajul său este puterea ridicată și înlocuirea ușoară a capetelor de lucru. Dezavantajul este flexibilitatea redusă a arborelui, care face dificil accesul la cavitățile interne ale pieselor turnate. Unealta mecanizată cu motor electric integrat are cea mai mare eficiență. Datorită funcționării mai stabile a motorului electric și a vibrațiilor mai reduse (în comparație cu sculele pneumatice), este posibil să se obțină o productivitate mai mare și un consum mai redus de discuri abrazive în comparație cu sculele pneumatice. În același timp, motoarele electrice cu frecvență normală sunt grele. Cel mai bun tip de unealtă mecanizată este o unealtă electrică cu un motor de înaltă frecvență (400 Hz), care este egală ca masă cu uneltele pneumatice, dar superioară în ceea ce privește productivitatea și economia de roți abrazive.

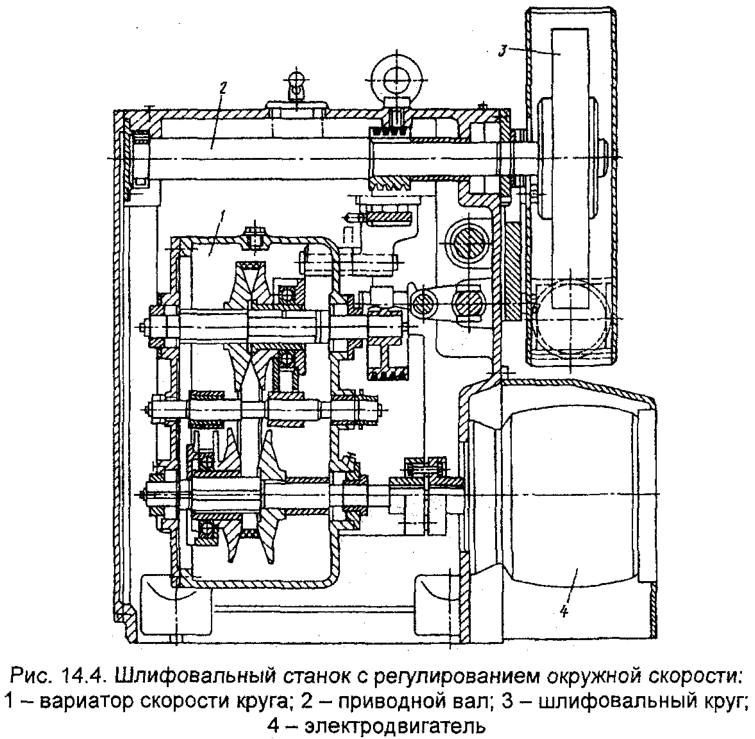

Pentru debavurarea pieselor turnate mici în producția la scară mică, se utilizează mașini staționare de debavurat și rectificat (Fig. 14.4). Cele mai eficiente mașini sunt cele care dispun de reglarea continuă a vitezei circumferențiale a discului de rectificat pe măsură ce acesta se uzează.

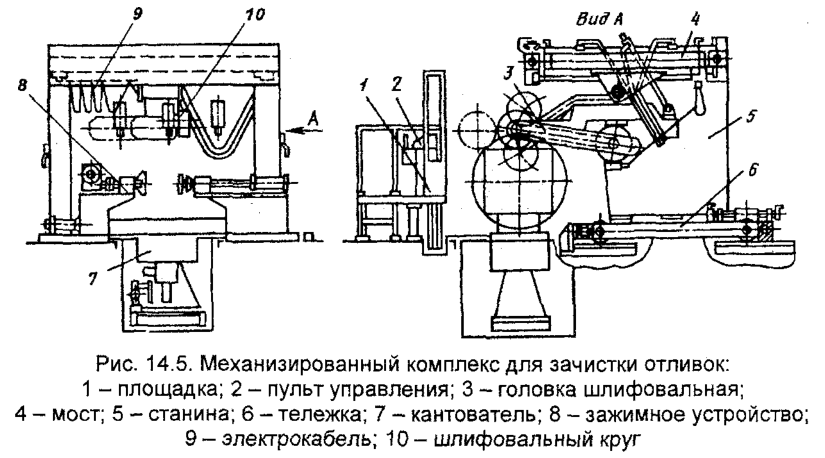

Pentru decaparea pieselor turnate de dimensiuni medii, mari și grele, se utilizează mașini de jupuit și rectificat suspendate și complexe mecanizate. La mașinile suspendate, forța de presiune a roții asupra piesei turnate este transferată manual, în timp ce în complexele mecanizate, roata este fixată pe cap, toate mișcările și forțele de presiune ale acestuia fiind efectuate de o acționare hidraulică. Operatorul controlează mișcările capului cu ajutorul unui mâner situat pe panoul de comandă, iar controlul restului mecanismului se face cu ajutorul butoanelor. Aplicarea unui complex permite creșterea productivității muncii unui lucrător de 5-7 ori în comparație cu munca pe o mașină de jupuit și decojit suspendată. Fig. 14.5 prezintă un complex mecanizat tipic pentru decojirea pieselor turnate.

În cazul în care în programul turnătoriei există o nomenclatură constantă de piese turnate de dimensiuni medii și mari, pentru decaparea lor abrazivă se utilizează mașini speciale de debavurare și decapare.

În ultimii ani, manipulatoarele au fost utilizate pentru manipularea pieselor turnate grele și mari. Manipulatorul are șase grade de mobilitate. Poziționatorul său dublează mișcarea operatorului transmisă „brațului” conducător și permite astfel efectuarea lucrărilor necesare de către măturatul sculei grele.

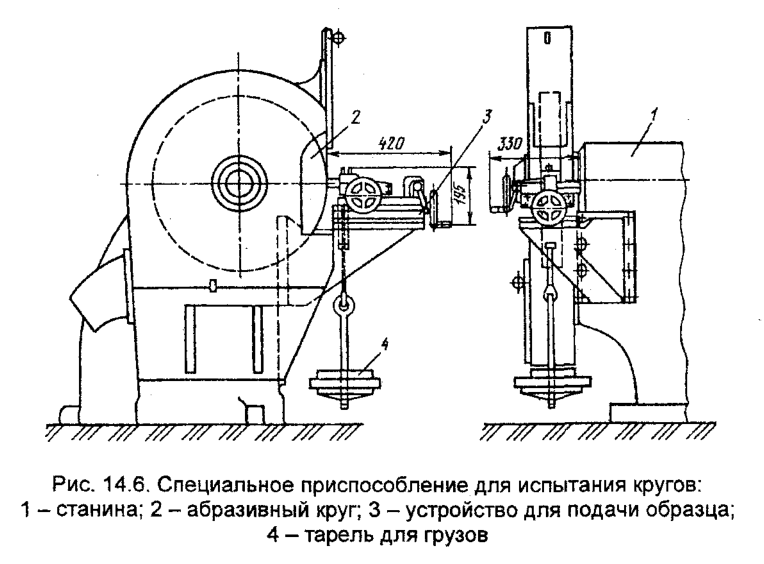

Figura 14.6 prezintă un banc special care permite o viteză a roților de până la 7000 rpm. Un wattmetru cu autodescripție este conectat la banc pentru a înregistra consumul de energie electrică al operațiunii de decapare. Pentru testarea și selectarea roților cu diametrul de 600 mm, se pot utiliza dispozitive speciale, care sunt instalate pe mașini de debavurat și rectificat în serie.

Selectarea individuală a roților în funcție de echipament și de piesele turnate face posibilă creșterea semnificativă a eficienței sablării pieselor turnate cu roți abrazive prin creșterea durabilității roților, creșterea volumului de metal și economisirea energiei.

Înainte de selectarea discurilor, trebuie efectuată o analiză tehnică și economică a utilizării discurilor abrazive în condiții specifice, de exemplu, care este prioritatea cea mai mare: îndepărtarea ridicată a metalului în timp, îndepărtarea relativă ridicată (raportul dintre metalul îndepărtat și abrazivul uzat) în greutate, durabilitatea discului în timp etc. Sunt necesare analize preliminare bazate pe indicatorii diferiți ai diferitelor roți. De exemplu, o roată cu o rată ridicată de îndepărtare relativă poate să nu fie durabilă în timp etc.

Mașinile și liniile automate pentru debavurarea și decaparea pieselor turnate sunt utilizate pe scară largă în turnătoriile de producție pe scară largă și în masă. Astfel de echipamente sunt concepute pentru prelucrarea pieselor turnate care sunt omogene în ceea ce privește dimensiunile generale, configurația și locurile de îndepărtare a metalului.

O serie de astfel de mașini sunt utilizate în industria automobilelor, a tractoarelor și a mașinilor agricole.

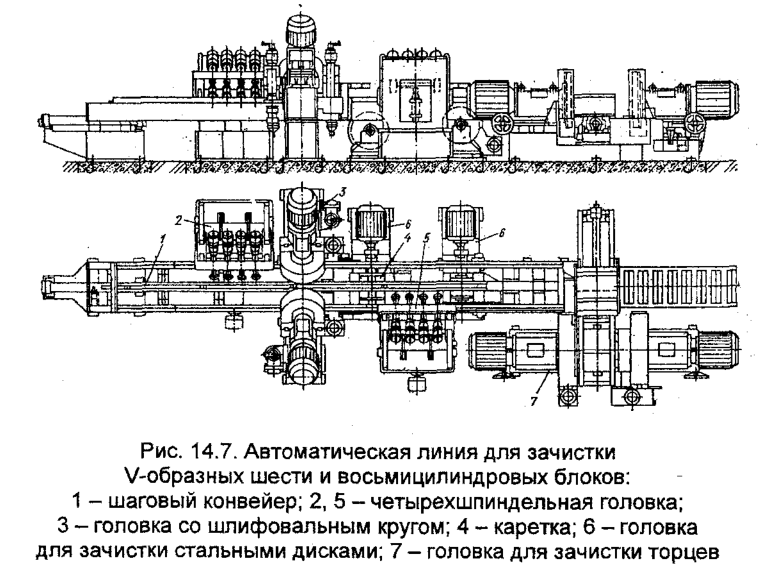

Fig. 14.7 prezintă o linie automată proiectată pentru decaparea unei piese turnate complexe a unui bloc cilindri în formă de V al motoarelor diesel pentru automobile. Linia este proiectată pentru curățarea blocurilor cu șase și opt cilindri fără schimbare. Funcționarea liniei este următoarea. Blocul turnat este introdus în ghidajele transportoarelor în trepte, de-a lungul cărora este transportat la prima poziție de lucru, la care blocul este oprit și, cu ajutorul unui cap cu patru fusuri, se curăță alezajul cilindrului stâng al cămășii. La capetele fusurilor se află roți abrazive. Când blocul este oprit, fusurile sunt coborâte în alezaje și ambele curele sunt curățate secvențial. Fusurile sunt apoi readuse în poziția de pornire. La sablarea blocurilor cu șase cilindri, fusul cel mai exterior este în afara blocului. Blocul este apoi deplasat către roțile abrazive, care în acest proces debavurează planurile înclinate. Pe măsură ce blocul continuă să se deplaseze, discurile de oțel sunt utilizate pentru a sabla planurile inferioare. Apoi, se curăță alezajele cilindrilor drepți ai cămășii (în mod similar cu cele din stânga).

Piesa turnată este apoi transportată în poziția în care discurile de oțel sunt utilizate pentru a curăța plăcile de montare a capacului rulmentului. Piesa turnată este apoi mutată de pe transportor la căruciorul de curățare a feței blocului, unul dintre capetele acestuia fiind deplasat și poziționat în funcție de blocul care urmează să fie curățat (șase sau opt cilindri). Piesa turnată este apoi împinsă pe transportorul cu role de recepție, care este scos din linie.

Funcționarea cu succes a mașinilor de debavurat și decapat poate fi asigurată numai dacă caracteristicile roții sunt selectate corect. Caracteristicile roții sunt determinate de o serie de indicatori: dimensiunile de bază (diametrul exterior, lățimea, diametrul orificiului de fixare), materialul abraziv (electrocorindon, carbură de siliciu, carbură de bor), granulația materialului abraziv, duritatea legăturii, rezistența legăturii, densitatea sculei (raportul dintre volumul porilor și volumul total al sculei de rectificat), capacitatea de tăiere (raportul dintre cantitatea de metal îndepărtată pe unitate de timp și puterea (cm 3 /(kW-min)). Diferitele tipuri de echipamente și diferitele piese turnate necesită selectarea caracteristicilor optime ale discurilor abrazive. Pentru selectarea discurilor abrazive este recomandabil să se utilizeze standuri sau dispozitive speciale pentru selectarea caracteristicilor optime ale discurilor pe mașinile de debavurat și rectificat.