Diverse utilaje de transport continuu sunt utilizate pe scară largă în turnătorii pentru a deplasa încărcături în vrac și în bucăți (nisip, argilă, cărbune, amestecuri de turnare și de miez, amestec de reciclare etc.) într-un flux continuu, fără opriri pentru încărcare și descărcare. Ca transport continuu se utilizează mașini de transportat cu organ de tracțiune, în care încărcătura este deplasată împreună cu acesta, și fără organ de tracțiune. Primele includ transportoare cu bandă, transportoare cu lamele, transportoare cu raclete și ascensoare, iar cele din urmă includ dispozitive gravitaționale, transportoare oscilante (inerțiale și vibratoare) și cu șurub, dispozitive de transport pneumatice și hidraulice.

Conținut

- Transportoare cu bandă

- Transportoare cu cărucior

- Transportoare cu lamele

- Transportoare aeriene

- Elevatoare

- Dispozitive gravitaționale și transportoare cu role

- Transportoare oscilante

- Transportoare cu vibrații

- Transportoare cu șurub

- Sisteme de transport pneumatic

- Mașini de transport fără șine

- Transport intra-shop pe șine

Transportoare cu bandă

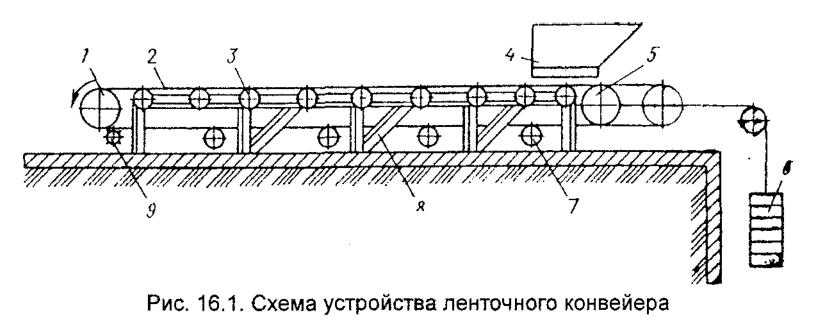

Transportoarele cu bandă (fig. 16.1) au un organ de tracțiune 2, realizat sub forma unei benzi fără sfârșit, care servește simultan ca element purtător de sarcină al transportorului; stație de acționare (motor electric, cutie de viteze), care acționează tamburul de acționare 1; stație de tensionare cu un tambur de coadă 5 și dispozitiv de tensionare 6; role de sprijin 3 pe ramura de lucru a benzii și role de sprijin 7 pe ramura de repaus a benzii; dispozitiv de încărcare 4 și dispozitiv pentru curățarea benzii 9. Toate elementele transportoarelor sunt montate pe un cadru metalic 8.

Transportoarele cu bandă sunt cele mai frecvente tipuri de mașini de transportat în turnătorii. Acestea sunt orizontale, înclinate și verticale. Transportoarele instalate în plan vertical se numesc elevatoare.

Pentru a crește productivitatea transportoarelor, adesea suporturile de sub bandă sunt realizate în așa fel încât banda, sub acțiunea gravitației materialului aflat pe ea, să ia forma unei jgheaburi (fig. 16.2).

Unghiul de înclinare a conveiorului față de orizont depinde de unghiul de înclinare naturală a materialului în mișcare. De obicei, unghiul de înclinare al conveiorului este luat cu 7-10° mai mic decât unghiul de frecare al sarcinii pe bandă. Astfel, pentru o bandă netedă, unghiul maxim de înclinare a benzii transportoare față de orizont p este de 20-22° pentru amestecul de turnare și argila brută și de 17-18° pentru materialele de turnare uscate.

Viteza benzii pentru transportarea materialelor de turnare și a amestecurilor este cuprinsă între 0,8-1,25 m/s, iar pentru transportoare cu pluguri de descărcare — până la 0,5 m/s.

La transportoarele cu bandă se folosesc benzi textile cauciucate, benzi din oțel, benzi textile armate cu cabluri din oțel. În cazul transportoarelor din turnătorii, lățimea benzii este de obicei de 800-1200 mm.

Cea mai frecventă aplicație este banda textilă cauciucată formată din mai multe straturi de țesătură de bumbac. Suprafața benzii este acoperită cu un strat de cauciuc care protejează țesătura de abraziune. Grosimea stratului de cauciuc pe partea de lucru este de 3-6 mm, iar pe partea care nu lucrează — 2 mm.

Țesăturile artificiale realizate din fire de perlon, nailon și lavsan sunt utilizate pe scară largă pentru benzile transportoare.

Pentru transportul materialelor prin cuptoare de uscare și încălzire, se folosesc benzi din fibră de sticlă acoperite cu cauciuc organosiliconat sau țesături cauciucate acoperite cu fibră de sticlă. Capetele benzilor sunt conectate prin vulcanizare sau nituri.

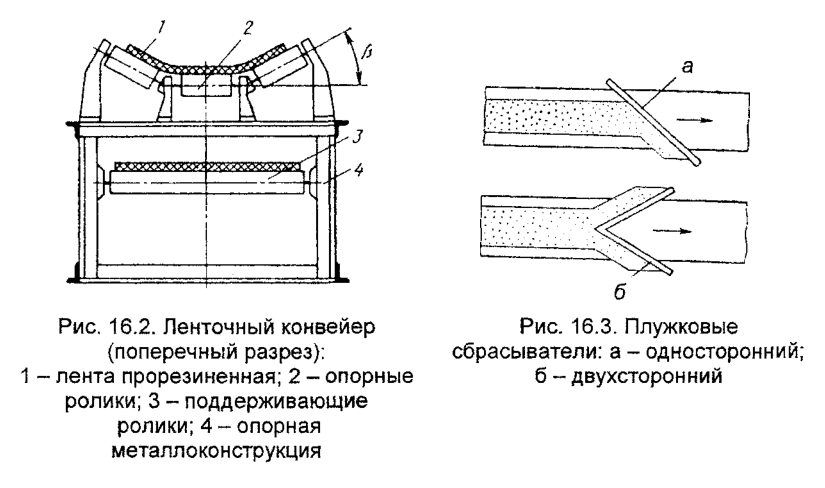

Materialul care urmează să fie transportat este de obicei încărcat pe bandă printr-o pâlnie. Pentru a preveni împrăștierea materialului, în spațiul dintre pâlnie și bandă se plasează o garnitură formată din benzi cauciucate pentru bandă. Materialul este descărcat în momentul în care banda înfășoară tamburul de antrenare (la capătul transportorului) sau în partea centrală a transportorului cu ajutorul ștergătoarelor cu plug (fig. 16.3). Ștergătoarele cu lamă sunt disponibile pe o singură față (Fig. 16.3, a) și pe două fețe (Fig. 16.3, b) sau. Dezavantajul metodei de descărcare cu plugul este uzura crescută a curelei. Acționarea de ridicare și coborâre a plugului este de obicei un cilindru pneumatic sau un împingător cu diafragmă cu comandă electropneumatică. În poziția de lucru, plugul este presat pe bandă de o bandă de cauciuc fixată în partea sa inferioară cu șuruburi. În locul rolelor de sprijin, o masă metalică solidă este montată sub bandă în zona de lucru a plugului.

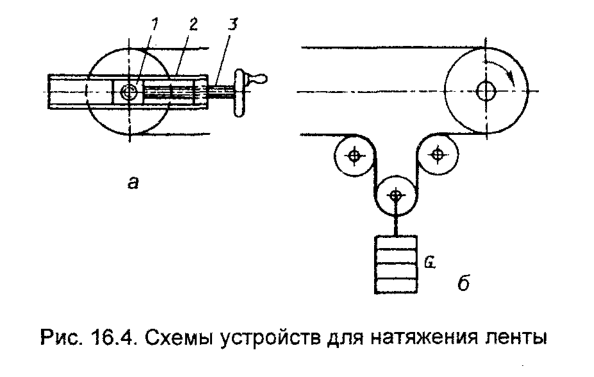

Pentru a asigura aderența constantă a curelei la tamburul de antrenare în transportoarele cu bandă, se utilizează dispozitivul de tensionare de tip șurub sau sarcină (fig. 16.4). Axa tamburului de întindere al dispozitivului de întindere de tip șurub (fig. 16.4, a) este susținută de rulmenți instalați în carcasele 1, deplasându-se între ghidaje fixe 2 cu ajutorul șuruburilor 3. Dezavantajul dispozitivelor de întindere cu șurub este că întinderea curelei necesită multă forță de muncă. Dispozitivul de tensionare de tip sarcină (fig. 16.4, b) este mai perfect, deoarece tensionarea benzii se realizează automat sub acțiunea gravitației sarcinii.

Transportoare cu cărucior

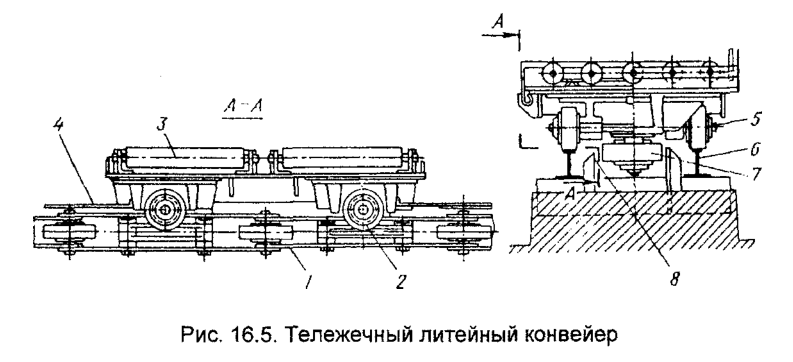

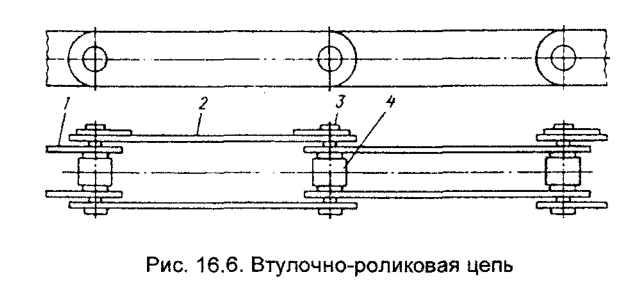

Transportoarele de turnătorie cu cărucioare servesc ca principal dispozitiv de transport al liniilor de turnare și perforare mecanizate și automate în linie (fig. 16.5). Prin natura traseului, transportoarele cu troleibuze pot fi închise pe orizontală și închise pe verticală cu mișcare continuă. Transportorul de turnătorie, a cărui mișcare este periodică, pulsatorie, se numește transportor în trepte. Acționarea unor astfel de transportoare deplasează periodic întregul lanț închis de platforme cu un anumit pas. Organul de tracțiune la transportorul cu troleibuze este un lanț cu bucșe de plăci și role (fig. 16.6).

Transportatorul cu cărucior (fig. 16.5) are un lanț de tracțiune 1 conectat rigid la căruciorul 2, care se deplasează pe role 5 fără zdruncinături pe șine 6. Pe căruciorul transportoarelor închise orizontal sunt montate secțiuni ale transportoarelor cu role 3, care permit împingerea sarcinilor de pe transportoare de asamblare staționare pe acestea fără oprire. Pentru ca boghiurile să nu iasă de pe șine la rotunjimile căii ferate, în această construcție, în locul rolelor de rulare cu flanșe, care creează o mare rezistență la mișcare, se utilizează role speciale de ghidare 7, montate pe axa lanțului legat de boghiuri și care se deplasează între ghidaje 8. Pentru a proteja rolele de ghidare 7 de căderea pe ele se amestecă la capetele cărucioarelor șorțuri sudate 4, suprapuse între ele.

Lanțul bucșă-roler (fig. 16.6) este alcătuit din plăci de oțel presate, interioare 1 și exterioare 2, rolele 3 și rolele 4 fiind puse liber pe ele. Prezența unei role permite reducerea rezistenței atunci când lanțurile trec prin pinioane și la viraje în plan orizontal. În plus față de transportoarele considerate în mișcare continuă, se utilizează și cele de mers pe jos (închise orizontal și închise vertical).

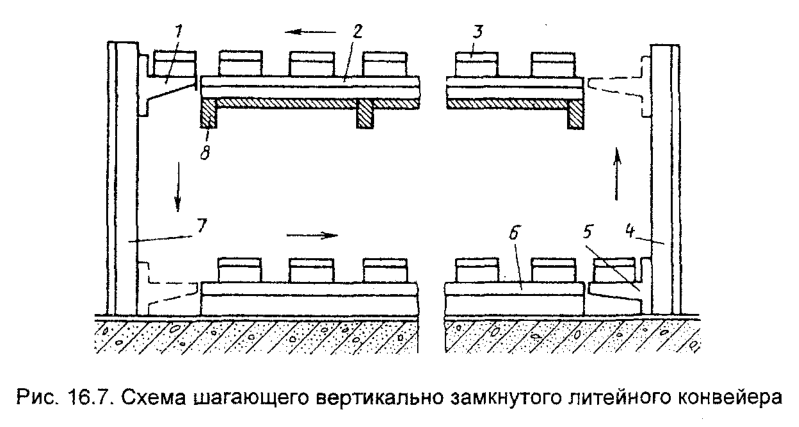

Fig. 16.7 prezintă o schemă a unui transportor de turnătorie cu închidere verticală în mers. Acesta este format dintr-o ramură superioară 2, situată pe planșeul primului etaj, și o ramură inferioară 6. Aceste ramuri transportă matrițe 3 și suporturi. Transferul flacoanelor sau al matrițelor de la etajul superior 8 la etajul inferior și invers se realizează cu ajutorul a două ascensoare hidraulice verticale 4 și 7 pe cărucioarele 1 și 5.

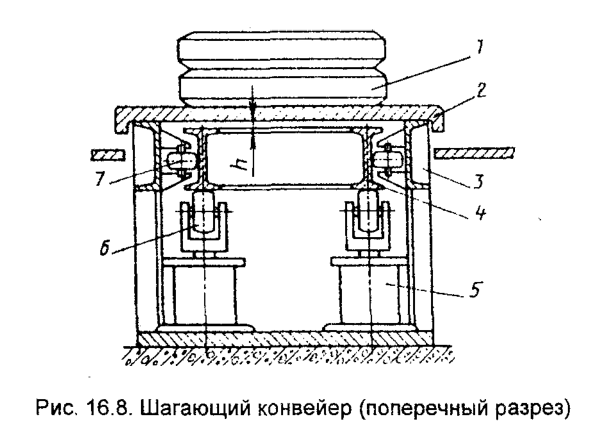

Transportatorul (Fig. 16.8) este format dintr-o structură metalică fixă 3 și un cadru interior mobil 4. Cadrul mobil se sprijină pe rolele 6 ale cricurilor hidraulice 5, amplasate pe lungimea conveiorului cu un pas egal cu pasul conveiorului. Matrițele 1 se află pe paleți 2, care sunt sprijiniți pe structura metalică 3. Pentru a ghida cadrul 4 în timpul deplasării sale, există role de ghidare 7 montate pe structura metalică 3.

Deplasarea matrițelor 1 începe cu ridicarea cadrului mobil 4 la o înălțime cu 10-15 mm mai mare decât distanța până la întreaga lungime a conveiorului. Apoi, cu ajutorul unui împingător hidraulic (neindicat în schemă), cadrul mobil 4 împreună cu paleții 2 și matrițele 1 se deplasează pe rolele 6 pe o treaptă a conveiorului. După aceea, cadrul este coborât și, revenind o treaptă, ocupă poziția inițială. La pasul următor, toate mișcările se repetă.

Acționarea hidraulică a transportorului pe jos asigură o mișcare lentă la începutul și la sfârșitul mișcării și o revenire rapidă a cadrului în mișcare la poziția inițială.

Transportoare cu lamele

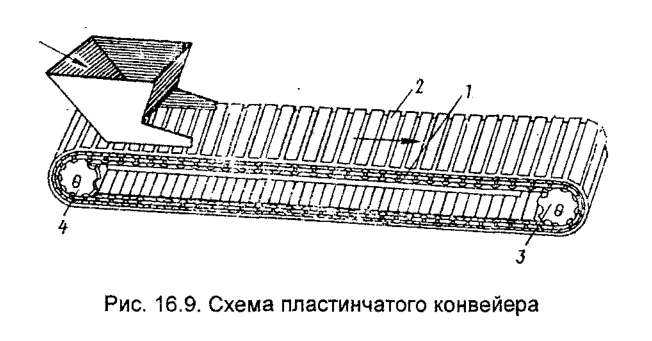

Transportoarele cu lamele sunt utilizate pentru transportul încărcăturilor mari, grele și fierbinți. Principalul avantaj al acestor transportoare este buna rezistență la uzură. Cu toate acestea, din cauza costului relativ ridicat, a complexității fabricației și a necesității unei întrețineri atente din cauza numărului mare de articulații, aceste transportoare sunt utilizate numai în cazurile cele mai necesare. Elementul de tracțiune al transportoarelor este unul sau două lanțuri, iar elementul purtător de sarcină este puntea (banda).

Transportatorul cu plăci (fig. 16.9) are două lanțuri de tracțiune închise 1 cu plăci transversale 2 fixate pe acestea, formând o bandă continuă cu fulgi, care transportă materialul încărcat pe ea. Lanțurile sunt antrenate la un capăt al transportoarelor de pinioanele de transmisie 3, primind rotația de la un motor electric prin intermediul unui reductor. La celălalt capăt al transportoarelor, lanțurile sunt învelite de pinioanele 4, care sunt conectate la un dispozitiv de tensionare de tip șurub. Viteza de deplasare a platformei este de obicei de până la 1 m/min.

Plăcile transportoare sunt realizate plate sau ondulate din tablă de oțel (grosime 4-10 mm). La productivitatea ridicată a transportoarelor, plăcile sunt echipate cu plăci verticale laterale; pentru a evita împrăștierea materialului, plăcile se suprapun una peste cealaltă. Direcția de deplasare a podelei trebuie să fie unilaterală, astfel încât încărcătura să nu poată pătrunde între plăci. Plăcile ondulate sunt realizate pentru a le conferi o rigiditate mai mare și pentru posibilitatea de a transporta materialul la un unghi mare de înclinare a conveiorului (25-30 °). Cel mai adesea, transportoarele cu plăci sunt utilizate acolo unde utilizarea transportoarelor cu bandă este limitată, de exemplu, pentru a transporta piese turnate la cald către departamentul de tăiere termică.

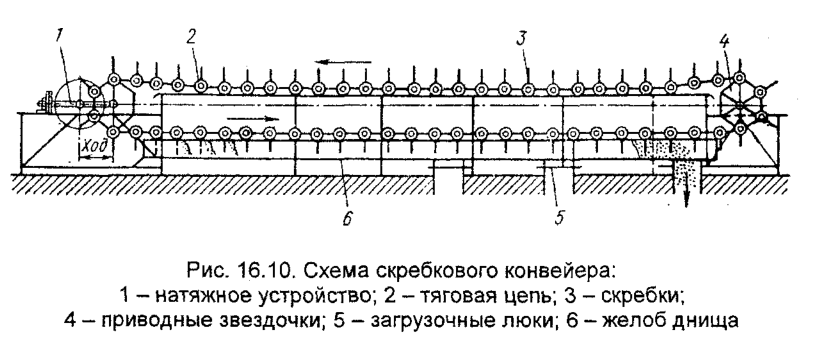

Transportatorul cu raclete (Fig. 16.10) — o variație a transportatorului obișnuit cu plăci. Se deosebește de transportorul cu lamele prin raclete speciale 3 fixate pe banda cu lamele. Când banda transportoare este în mișcare, racletele se sprijină pe jgheabul 6 al buncărului sau al fundului rezervorului, prind materialul și îl transportă pe un plan drept sau înclinat.

Materialul este încărcat prin trapele 5 din partea inferioară sau de la capătul jgheabului. Transportatorul poate avea două lanțuri de tracțiune sau unul singur în cazul unei capacități reduse și al unei lungimi de deplasare scurte. În cazul transportoarelor cu raclete, materialul poate fi deplasat atât prin ramurile superioare, cât și prin cele inferioare, iar în cazurile necesare prin ambele. Transportoarele cu plăci răzuitoare sunt utilizate pentru a îndepărta nămolul din puțuri în stațiile de tratare a apei sau în sistemele de regenerare hidraulică pentru turnarea amestecurilor.

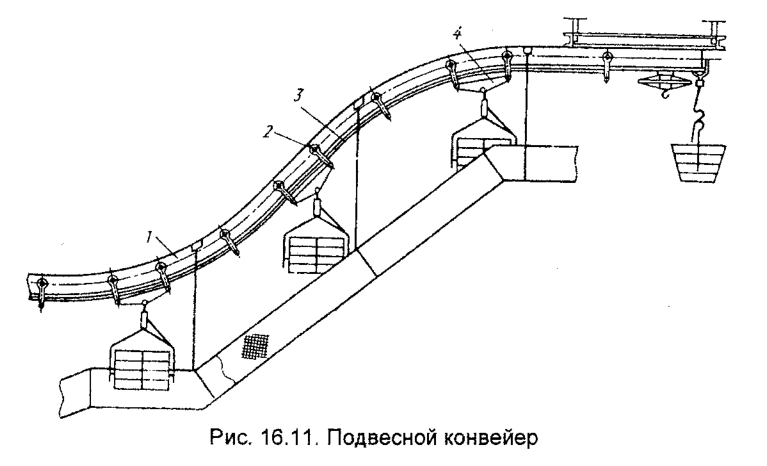

Transportoare aeriene

Transportoarele suspendate sunt utilizate pentru transportul continuu sau intermitent al diferitelor piese de marfă. De exemplu, piesele turnate la cald sunt transportate în targa transportoarelor aeriene către departamentul de termotaiere după perforare. Tijele după fabricarea pe mașini sunt transportate pentru colorare, uscare și depozitare ulterioară. Transportoarele suspendate sunt utilizate în departamentele de curățare și finisare a pieselor turnate.

Transportatorul suspendat (fig. 16.11) constă dintr-un organ de tracțiune închis 3 cu cărucioare 2, utilizate pentru a susține organul de tracțiune și pentru a fixa suspensiile 4. Rolele cărucioarelor se deplasează de-a lungul căii de suspensie închise 1 cu ajutorul organului de tracțiune. Ca organ de tracțiune se utilizează lanțuri de toate tipurile (plate, sudate, turnate etc.), precum și frânghii de oțel. Uneori lanțurile sunt realizate cu articulație dublă, axele acestora fiind situate în două planuri perpendiculare, ceea ce asigură o flexibilitate mai mare a lanțului în toate direcțiile. Traseul transportoarelor aeriene poate fi închis orizontal sau poate avea un profil complex cu urcări, coborâri și viraje. Aceste transportoare sunt simple și fiabile în exploatare.

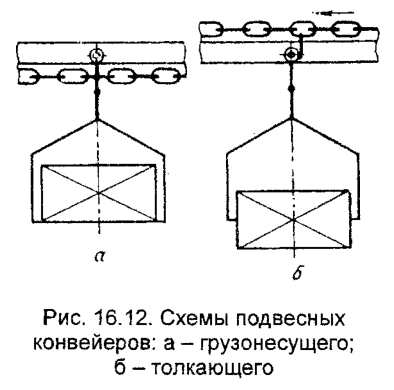

Transportoarele suspendate (fig. 16.12, a, b) sunt transportoare de sarcină, în care cărucioarele cu agățători pentru sarcini sunt conectate permanent la lanț, și de împingere, în care cărucioarele cu agățători pentru sarcini nu au o conexiune permanentă cu lanțul și se deplasează cu ajutorul unor came fixate pe lanț. Lanțul cu cărucioarele și camele se deplasează de-a lungul căii auxiliare de suspensie, iar cărucioarele cu încărcătura de-a lungul căii principale de încărcare.

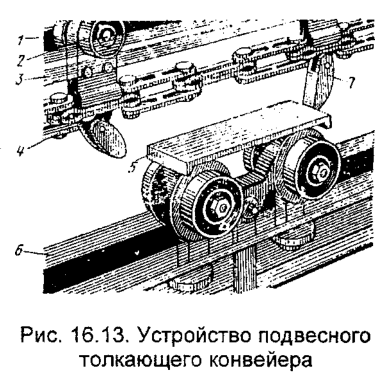

În cazul transportoarelor aeriene cu împingere, care sunt cele mai ușor de automatizat (fig. 16.13), cărucioarele de împingere 1, conectate la lanțul de tracțiune 4, se deplasează de-a lungul căii ferate 3 pe rolele 2. Cărucioarele de încărcare 5, care nu sunt conectate la lanțul de tracțiune 4, se deplasează de-a lungul căii de suspensie inferioare b, situată sub calea auxiliară. Pe lanțul de tracțiune (iar în alte construcții — pe cărucioarele de încărcare) sunt fixate brațe de oprire oscilante 7, care se sprijină pe căruciorul de încărcare 5 (sau pe proiecția de pe lanțul de tracțiune) și îl deplasează într-o anumită direcție.

Cărucioarele de încărcare nu sunt conectate direct la lanțul de tracțiune, prin urmare, având comutatoare de transfer pe calea de deplasare a cărucioarelor de încărcare, este posibilă retragerea manuală sau automată a cărucioarelor de încărcare de pe calea principală către linia de prelucrare și apoi întoarcerea lor pe calea principală pentru continuarea deplasării. Acest lucru face posibilă combinarea operațiunilor de transport și de prelucrare separate, chiar diferite din punct de vedere ritmic, într-un singur sistem complet automatizat.

Transportoarele suspendate de împingere efectuează următoarele operațiuni: transferă cărucioare cu marfă de pe un transportor pe altul cu ajutorul săgeților automate sau controlate de la distanță; distribuie automat marfa pe rafturile depozitului cu sortare simultană; distribuie marfa din depozite în ritmul necesar în conformitate cu programul stabilit.

Într-o serie de fabrici, transportoarele suspendate cu împingere efectuează toate operațiunile menționate mai sus legate de fabricarea tijelor, finisarea, colorarea, uscarea, transportul la depozit, depozitarea la adresă, livrarea din depozit în conformitate cu programul stabilit către liniile automate de turnare și turnare.

Unul dintre avantajele importante ale transportoarelor aeriene cu împingere este posibilitatea contabilizării automate a produselor transportate pentru fiecare articol, indiferent de cantitatea acestora. Contabilitatea se poate face atât în bucăți, cât și în funcție de greutate. În ultimii ani, sunt utilizate pe scară largă sisteme îmbunătățite de transportoare aeriene cu împingere, cu control și adresare automată a încărcăturii, care permit mecanizarea muncii intensive.

Dezavantajele transportoarelor cu împingere sunt: înălțimea totală mai mare decât cea a unui transportor aerian convențional de sarcină, greutatea proprie mai mare a structurii pe unitatea de lungime a șinei și costul relativ ridicat.

Elevatoare

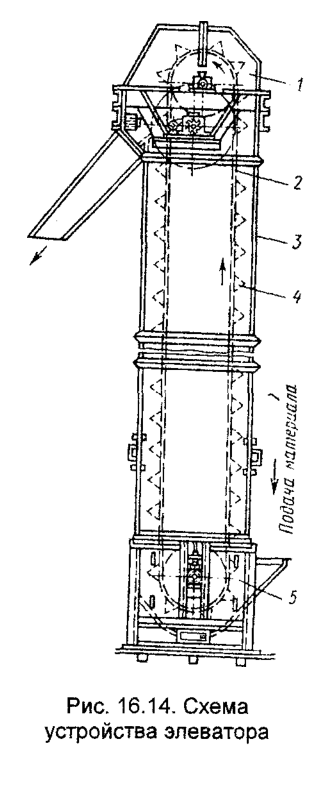

Elevatorul este un dispozitiv de transport care deplasează materialul în direcție verticală (fig. 16.14). Elevatorul este format din capul 1, sabotul 5 și carcasa ermetică 3. Banda transportoare 2 cu o lățime de 250-600 mm sau (mai rar) lanțul servește ca organ de tracțiune al elevatorului. Banda înconjoară tamburul superior de tracțiune și tamburul inferior de tensiune. Cupele 4 sunt instalate pe bandă. Materialul este încărcat în elevator prin buncărul de alimentare. Cupele adună materialul, îl ridică în sus și îl descarcă pe tamburul superior.

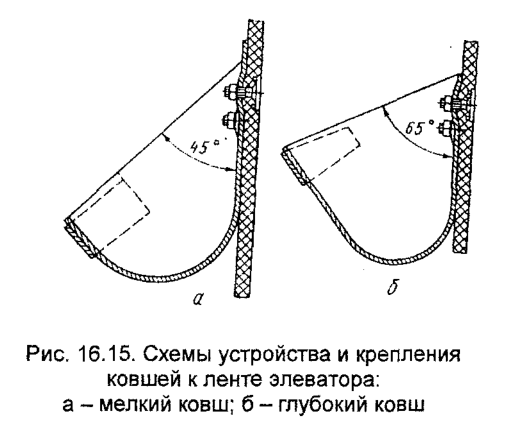

Acționarea elevatorului este echipată cu un dispozitiv care împiedică inversarea benzii. Cupele de mică adâncime sunt utilizate pentru materialele umede, de exemplu amestecul de turnare (Fig. 16.15, a), iar cupele adânci sunt utilizate pentru materialele uscate (nisip, argilă măcinată) (Fig. 16.15, b).

Elevatoarele funcționează bine atunci când transportă materiale uscate în vrac. Materialele umede se lipesc de cupe în timpul transportului, ceea ce duce la pierderi de productivitate. De asemenea, elevatoarele nu funcționează fiabil atunci când transportă amestecuri uzate, deoarece incluziunile metalice cad în amestec și provoacă deteriorări sau ruperea curelei. La proiectarea turnătoriilor moderne pentru deplasarea materialelor de turnare inițiale și a amestecurilor, elevatoarele tind să nu fie utilizate, iar în locul lor, dacă este posibil, se pun transportoare cu bandă înclinată.

Viteza benzii elevatorului pentru încărcăturile pulverulente este de 2-2,5 m/s, iar pentru încărcăturile în bucăți de 1-2 m/s.

Dispozitive gravitaționale și transportoare cu role

Cele mai simple dispozitive gravitaționale sunt planurile înclinate, toboganele, țevile pe care este rulată marfa transportată. Unghiul de înclinare al toboganului este determinat de coeficientul de frecare dintre suprafața sa și material și de unghiul de înclinare naturală. De obicei, unghiul de înclinare al jgheabului este cu 5-10° mai mare decât unghiul de frecare internă.

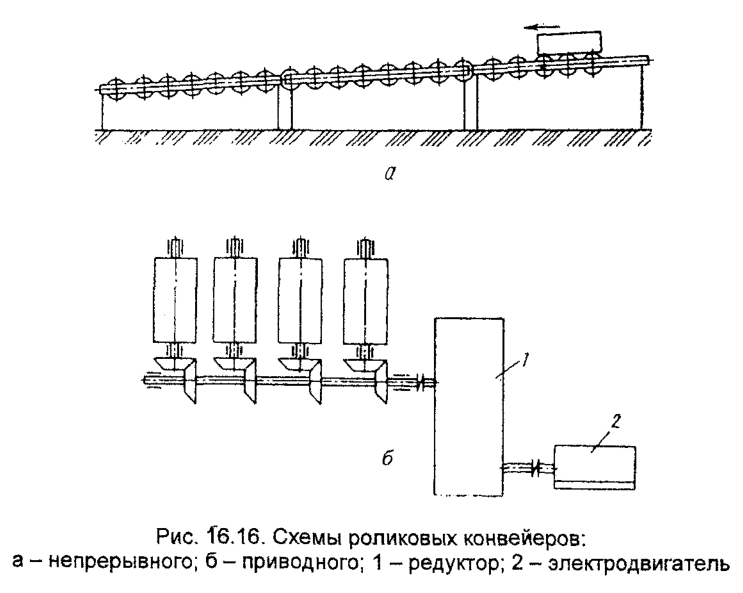

Uneori se folosesc tobogane spiralate, în care toboganul este realizat în linie elicoidală în jurul unei axe verticale. Dispozitivele gravitaționale pentru transportul mărfurilor includ transportoare cu role, în care planul înclinat este format dintr-un număr de role montate pe un cadru (fig. 16.16, a). Adesea, transportoarele cu role sunt realizate antrenate (Fig. 16.4, b), în acest caz ele nu au înclinație.

Uneori se folosesc împingătoare pneumatice sau hidraulice pentru a deplasa sarcinile de-a lungul unui transportor orizontal cu role. De exemplu, transferul matrițelor către banda de turnare și de pe bandă către dispozitivul de decupare se realizează cu ajutorul unor împingătoare pneumatice pe o bandă cu role orizontală neacționată, iar deplasarea pieselor turnate de pe grila de decupare către banda cu plăci sau către containerul benzii transportoare aeriene se realizează pe o rampă înclinată sub acțiunea gravitației. Transportoarele cu role de antrenare, realizate de obicei în secțiuni de 2-3 m lungime, au un singur grup de antrenare cu transmisie prin angrenaj conic sau lanț. În unele cazuri, rolele cilindrice sunt înlocuite cu role cu discuri. Astfel de role sunt convenabile la trecerea încărcăturilor de-a lungul secțiunilor curbe.

Transportoare oscilante

Un transportor oscilant este un jgheab suspendat pe un cadru fix. Toboganul efectuează mișcări oscilatorii, ceea ce determină deplasarea încărcăturii din el.

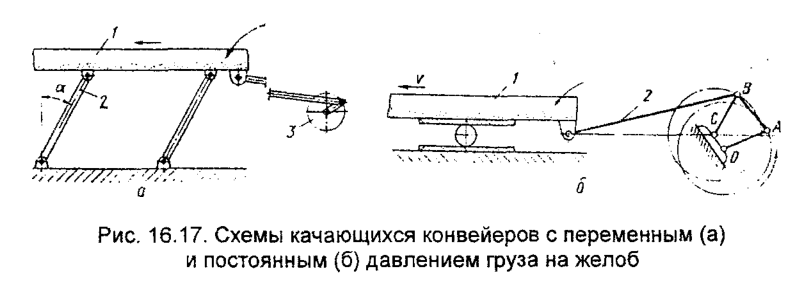

Transportoarele oscilante pot fi cu presiune variabilă și constantă a sarcinii pe tobogan. Transportatorul oscilant cu presiune variabilă a sarcinii pe tobogan (fig. 16.17, a) constă dintr-un tobogan de oțel 1, care efectuează mișcări oscilatorii pe jambe elastice 2 sub acțiunea mecanismului cu manivelă 3. Datorită faptului că jambele de sprijin sunt instalate oblic față de tobogan, acesta din urmă cu sarcina atunci când se deplasează înainte este ușor ridicat, iar când se deplasează înapoi este coborât. Lungimea manivelei este aleasă să fie mică în comparație cu lungimea bielii și lungimea picioarelor de sprijin, astfel încât legea de variație a vitezei toboganului vm este aproape sinusoidală, iar mișcarea toboganului în sine poate fi considerată drept rectilinie.

Amplitudinea de oscilație a transportoarelor cu mecanism bielă-manivelă este de 30-40 mm la un număr de cicluri de 300-400 pe minut. Picioarele elastice de susținere ale toboganului sunt instalate cu o pantă la un unghi α = 2÷30° față de verticală în direcția opusă mișcării încărcăturii. Viteza medie de deplasare a încărcăturii v este de obicei de 0,15-0,20 m/s. Pentru transportoarele înclinate, cu o creștere a unghiului de înclinare a jgheabului în direcția de ridicare, viteza de deplasare a încărcăturii scade brusc, iar unghiul de înclinare nu depășește 15 °.

Transportoarele oscilante cu presiune constantă a încărcăturii pe jgheab se deosebesc de transportoarele cu presiune variabilă prin faptul că la acestea jgheabul este montat pe suporturi cu role sau cu bile și efectuează o mișcare longitudinală de translație-revoluție sub influența unui mecanism cu manivelă dublă (fig. 16.17, b). Acest mecanism este format dintr-o articulație cu patru brațe OABC, în care manivela OA se rotește uniform, iar manivela BC, care se rotește neuniform, transmite mișcarea oscilatorie toboganului 1 prin tija 2. Înălțimea stratului de material din jgheabul b este de 50-100 mm; factorul de umplere al jgheabului este de obicei de 0,5-0,6. Viteza medie de deplasare a încărcăturii în toboganul orizontal nu este mai mare de 0,2 m/s. Amplitudinea vibrațiilor jgheabului este de 50-100 mm, iar frecvența este de 1-2 Hz.

Transportoare cu vibrații

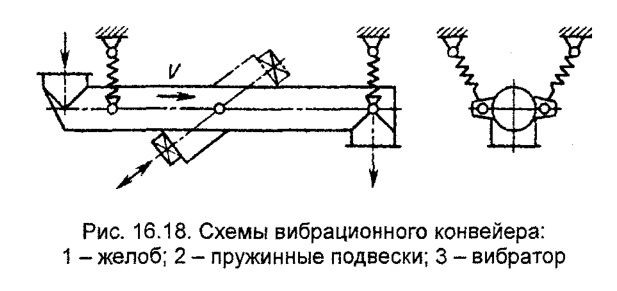

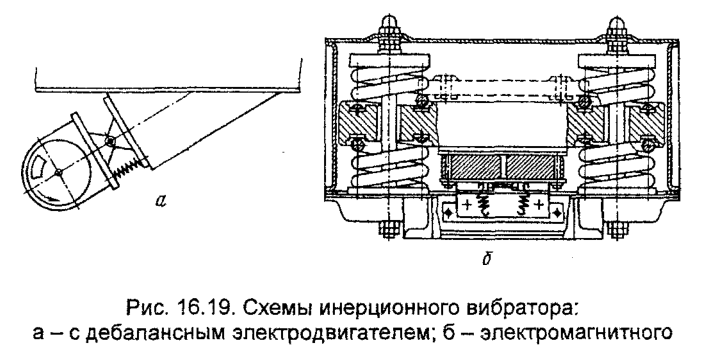

Spre deosebire de transportoarele oscilante, în care încărcătura alunecă de-a lungul jgheabului fără a se desprinde de acesta, transportoarele vibrante (fig. 16.18) funcționează cu astfel de accelerații, a căror componentă verticală este mai mare decât accelerația căderii libere. În acest caz, particula de marfă se desprinde de jgheab și se deplasează sub forma unor micro zboruri care urmează continuu unul după altul. În timpul acestei mișcări, încărcătura nu este zdrobită, nu se prăfuiește și practic nu uzează jgheabul. Transportul cel mai rațional al mărfurilor în vrac va fi în cazul în care, la sfârșitul unui micro zbor, o particulă lovește jgheabul la începutul următoarei perioade de vibrații. Toboganul sau tubul unui transportor vibrant este de obicei montat pe suspensii cu arc. Frecvența vibrațiilor transportoarelor vibrante de până la 50 Hz cu amplitudine mai mică de 1 mm este creată de vibratoare inerțiale, electromagnetice, pneumatice și hidraulice.

Vibratoarele inerțiale sunt utilizate în acele cazuri în care este necesar să se obțină forțe perturbatoare semnificative la dimensiuni totale și masă mici ale acționării. Vibratorul cu motor de dezechilibru (fig. 16.19, a) aparține vibratoarelor inerțiale.

Majoritatea modelelor acestor tipuri de vibratoare sunt concepute pentru o frecvență de funcționare constantă, dar există și vibratoare cu frecvență reglabilă. Forța perturbatoare poate fi, de asemenea, reglată. Datorită frecvenței mai mici de vibrație (15-25 Hz), alimentatoarele cu motor de dezechilibrare sunt mai puțin zgomotoase.

Cele mai perfecte sunt vibratoarele electromagnetice (Fig. 16.19, b). În ele nu există piese de frecare și uzură, există posibilitatea de a regla amplitudinea vibrațiilor fără a opri funcționarea instalației.

Forța P generată de vibratorul electromagnetic poate fi determinată prin formula

unde m — masa materialului transportat, kg; a — amplitudinea vibrațiilor, m; λ — raportul dintre frecvența naturală a vibrațiilor transportorului împreună cu materialul ω0 față de frecvența vibrațiilor motorului (frecvența forțată) ω; λ = ω0/ω.

Principalele avantaje ale transportoarelor vibrante: posibilitatea de a transporta marfa în condiții de izolare completă față de mediul înconjurător în jgheaburi sau conducte închise; posibilitatea de a efectua simultan cu transportul și alte operații tehnologice — uscare, răcire, amestecare, criblare etc.; uzura redusă a elementului portant (conductă sau jgheab); simplitatea comparativă a construcției mașinii; posibilitatea de încărcare și descărcare intermediară; consumul redus de energie la funcționarea în regim staționar.

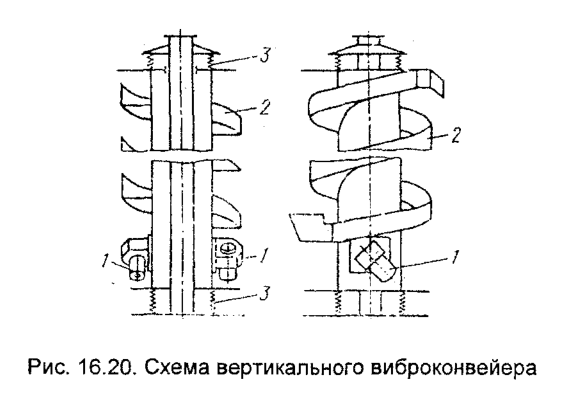

Împreună cu transportoarele vibrante orizontale în turnătorii, transportoarele verticale sunt din ce în ce mai utilizate pentru a deplasa încărcăturile de-a lungul toboganului vibrant 2, care rulează de-a lungul liniei elicoidale în sus (fig. 16.20). În acest scop, toboganul, montat pe arcuri 3, este supus unei mișcări de rotație alternativă în jurul unei axe verticale și unei mișcări oscilatorii de-a lungul aceleiași axe prin intermediul vibratoarelor 1. Materialul se deplasează în același mod ca într-un tobogan orizontal, prin intermediul unor microvânturi, dar în cazul transportului vertical, aceste zboruri nu sunt în linie dreaptă, ci de-a lungul unei linii tangente care variază continuu. Înălțimea maximă a transportoarelor vibratorii verticale ajunge la 8 metri; raportul dintre înălțime și diametrul exterior al jgheabului cu șurub poate ajunge până la 10. Mărfurile mici, grumoase și granulare (cocs, zgură, minereu, nisip, argilă) sunt transportate la cea mai mare viteză; mărfurile prăfuite (argilă măcinată, firimituri de azbest, cărbune măcinat, marshalită) sunt transportate la o viteză mai mică. Deplasarea încărcăturilor umede, neaderente (de exemplu, nisip brut) creează un flux mai stabil. Atunci când conținutul de umiditate depășește 12%, viteza de curgere scade dramatic. Materialele umede lipicioase (de exemplu, argila brută) nu pot fi transportate de transportoare vibratorii. Viteza de deplasare a încărcăturii cu ajutorul transportoarelor vibratoare orizontale este cuprinsă între 0,1-0,3 m/s.

Unghiul de înclinare al jgheabului transportoarelor verticale vibrante nu depășește de obicei 15-20°.

Transportoarele vibrante sunt considerabil (de 3-4 ori) mai economice decât transportoarele cu bandă, iar alimentatoarele vibrante sunt mai economice și mai ușoare decât alimentatoarele cu bandă, oscilante și cu disc. Cu toate acestea, atunci când transportă la o distanță mai mare de 50 m, transportoarele vibratoare sunt inferioare transportoarelor cu bandă, atât în ceea ce privește intensitatea metalului, cât și consumul de energie. Transportoarele verticale sunt utilizate numai în magazinele în care nu există spațiu pentru transportoare cu bandă, iar înălțimea de ridicare a materialelor uscate în vrac este relativ mică (30-40 m).

Transportoare cu șurub

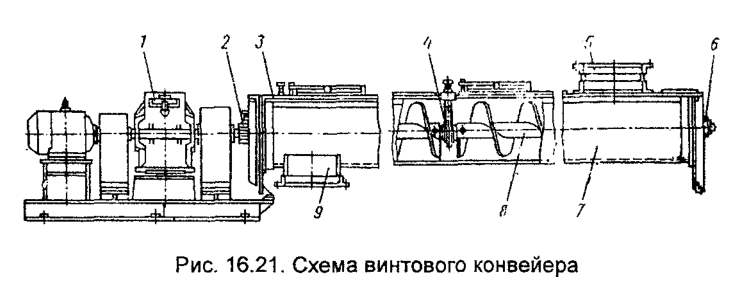

Un transportor cu șurub este un dispozitiv utilizat pentru a deplasa materialul de-a lungul unui jgheab cu ajutorul unui șurub rotativ (Fig. 16.21). Se compune dintr-un jgheab staționar 7, închis de sus cu un capac 3, arbore de antrenare 8 pe care sunt fixate spirele șurubului de transport, suporturi de capăt 2, 6 și intermediare 4, dispozitive de antrenare 1, încărcare 5 și descărcare 9. În timpul rotirii șurubului, încărcătura este deplasată de bobinele șurubului de-a lungul jgheabului.

Transportoarele cu șurub sunt utilizate pentru transportul materialelor prăfuite (argilă măcinată, marshalită etc.); etanșeitatea este ușor de asigurat. Transportoarele cu șurub pot transporta materiale nu numai orizontal, ci și pe tobogane înclinate și verticale. Aceste transportoare nu ar trebui să fie utilizate pentru manipularea încărcăturilor mari, grumoase, abrazive sau lipicioase.

Pasul șurubului este de obicei egal cu diametrul său sau puțin mai mic. Viteza de rotație a șurubului depinde de densitatea materialului: pentru materialele grele n = 0,8 s-1 , iar pentru materialele ușoare 1,5 ÷ 2,5 s-1 .

Sisteme de transport pneumatic

Transportul pneumatic este deplasarea mărfurilor prin conducte datorită presiunii diferențiale a aerului. Materialele pulverulente și granulare (argilă, cărbune, nisip, rumeguș etc.), mai rar nisipul uscat și amestecurile de turnare sunt transportate în amestec cu aer pe o distanță de până la 2 km și la o înălțime de până la 100 de metri.

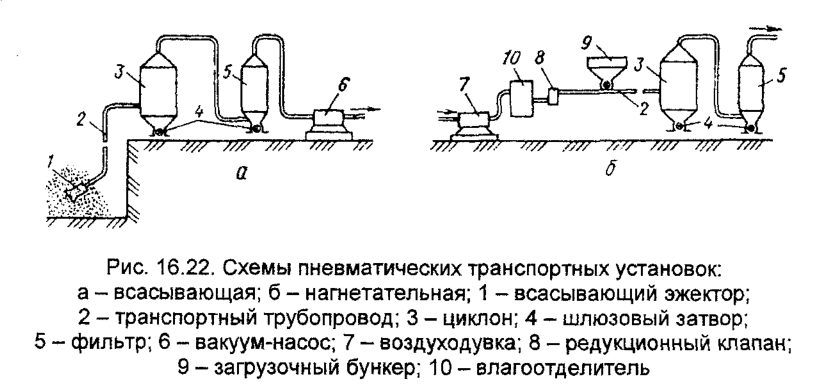

Sistemele de transport pneumatic sunt subdivizate în sisteme de aspirație, evacuare și combinate.

Principiul de funcționare al unităților de aspirație se bazează pe crearea unui vid de aer în conducta de transport (Fig. 16.22, a). Unitățile de aspirație nu sunt foarte eficiente, deoarece este dificil să se creeze un vid mare (mai mare de 10 kPa). Cu toate acestea, de obicei, în turnătorii, instalațiile pneumatice cu aspirație funcționează la un vid de cel mult 10 kPa pentru transportul materialelor prăfuite pe distanțe scurte. Avantajele unităților de tip aspirație sunt că materialul poate fi preluat din locuri diferite și, în plus, în caz de defecțiune a conductei, praful nu va fi eliberat în atelier.

Instalațiile cu suflante funcționează sub acțiunea aerului comprimat alimentat la conducta de transport (fig. 16.22, b). Aceste instalații sunt utilizate pentru transportul încărcăturilor grele cu praf și bulgări pe distanțe mari. Dezavantajul instalațiilor de descărcare este emisia de praf în atelier în cazul încălcării etanșeității conductelor, uzura crescută a conductelor în coturi.

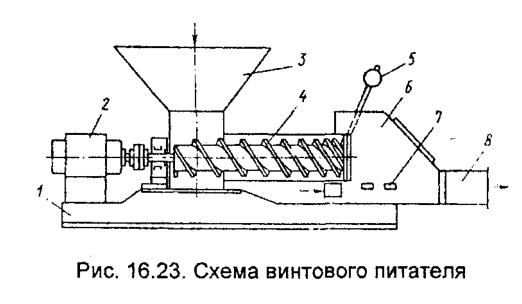

Pentru a crea diferența de presiune a aerului necesară în conducte, în sistemele de evacuare se utilizează compresoare și suflante, iar în sistemele de aspirație pompe de vid și ventilatoare de înaltă presiune. Alimentatoarele cu șurub și cu cameră sunt utilizate ca alimentatoare în sistemele de transport pneumatic.

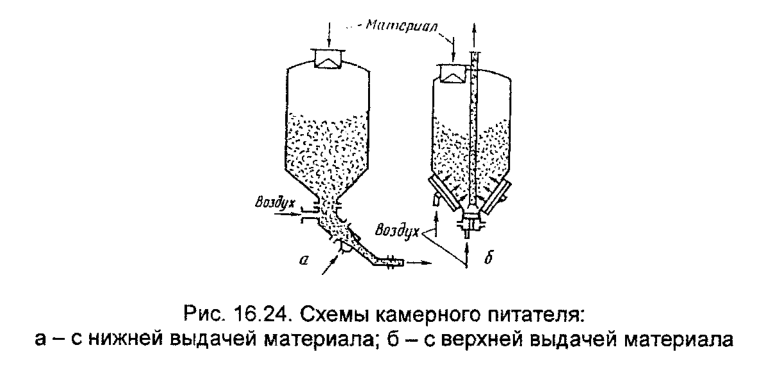

Alimentatorul cu șurub (fig. 16.23) este un transportor cu șurub scurt (șurub) montat pe cadrul 1. Șurubul 4 al alimentatorului are un pas variabil, ceea ce permite, în timpul funcționării, compactarea materialului transportat într-o asemenea măsură încât presiunea corespunzătoare a aerului comprimat în conducta de transport 8 să fie menținută constant. Materialul transportat din buncărul de alimentare 3 este introdus în camera de amestecare b de către șurubul 4. Gradul de compactare a materialului este reglat de supapa de încărcare 5. În partea inferioară a camerei de amestecare există două rânduri de duze 7 prin care se introduce aer comprimat. Aerul aerisește materialul și îl introduce în conducta de transport 8, Avantajul alimentatoarelor cu șurub — dimensiunile de gabarit reduse și ușurința în exploatare, dezavantajul este consumul mare de energie al motorului electric 2 și uzura rapidă. Alimentatorul cu cameră (fig. 16.24, a, b) este un recipient cilindric cu fundul superior sferic și fundul inferior conic, cu descărcare superioară sau inferioară a materialului. Încărcarea are loc prin gâtul superior de secțiune mare, cu un capac conic, închis ermetic din interior. Aerul comprimat de la compresor și care trece prin materialul din cameră tinde să iasă prin conducta de transport și antrenează materialul.

Alimentatorul cu descărcare în partea superioară asigură o mai bună slăbire a materialului, ceea ce contribuie la transportul mai productiv al acestuia.

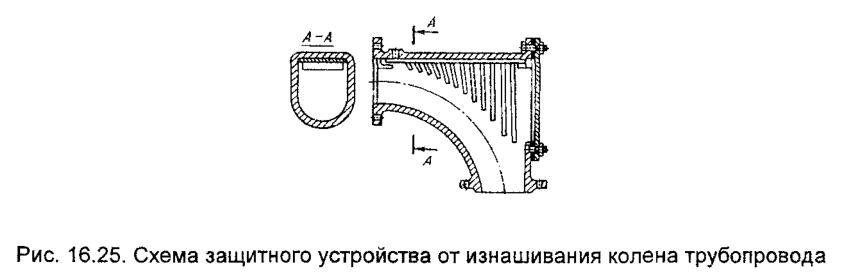

Pentru a proteja coturile conductelor de uzură, se utilizează dispozitive de protecție speciale, dintre care unul este prezentat în Fig. 16.25.

Unitățile sub presiune sunt utilizate nu numai pentru deplasarea materialelor în vrac, ci și pentru transportul încărcăturilor la bucată (livrarea probelor de oțel, a amestecului de turnare și a altor materiale către laboratorul expres pentru analiză). Marfa este plasată în cartușe speciale, care se deplasează cu o viteză de 6-10 m/s în conducte sub presiunea aerului comprimat.

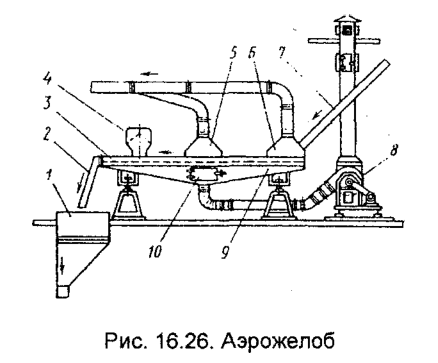

O varietate de transport pneumatic este reprezentată de jgheaburile pneumatice utilizate pentru transportul nisipului, cărbunelui măcinat, argilei măcinate, marshalitei și altor materiale pulverulente pe distanțe scurte (până la 50 m). Toboganul pneumatic (fig. 16.26) pentru transportul și răcirea nisipului este o jgheabă înclinată 9 cu o ușă 10 pentru inspecție și cu o bandă perforată orizontală 5, pe care se deplasează nisipul, venind de-a lungul jgheabului 7. Aer la o presiune de 2,5-3,0 kPa este suflat de un ventilator 8 sub pânză și, sub formă de jeturi mici, trece prin nisip și îl pune în suspensie. Din cauza înclinării jgheabului și a mișcării fluxului de aer de ventilație, aerosamestecul (amestecul de aer și material) este, de asemenea, în mișcare. În partea superioară a toboganului, pe lângă conductele de ventilație 5, 6, există o capcană de nisip 4. Nisipul răcit curge de-a lungul jgheabului 2 în buncărul 1.

Avantajele transportului pneumatic — posibilitatea de a transporta de-a lungul unui traseu complex și amplasarea conductelor în orice direcție; combinarea transportului de materiale cu operațiuni tehnologice (uscare, răcire, selectarea fracțiunilor mici etc.); automatizarea aproape completă a transportului. Dezavantaje — consum mare de energie; uzură crescută a conductelor; necesitatea curățării minuțioase a aerului evacuat de praf înainte de emiterea acestuia în atmosferă; imposibilitatea transportului încărcăturilor umede și lipicioase (amestec gata de turnare); strivire crescută a materialului transportat (nisip de turnare).

Cele mai răspândite în turnătorii sunt unitățile pneumatice de aspirație. Recent, există o tendință de aplicare mai largă a unităților de transport pneumatic cu descărcare la presiune scăzută și, prin urmare, viteze reduse de deplasare a materialului. Acest lucru reduce uzura conductelor și crește fiabilitatea întregului sistem. Pentru a menține presiunea aerului constantă de-a lungul întregului traseu, se utilizează o alimentare intermediară cu aer a conductei de transport.

Mașini de transport fără șine

Mașinile de transport fără șine din turnătorii includ camioane electrice, autoutilitare și stivuitoare.

Cărucioarele electrice și stivuitoarele sunt cel mai comun tip de transport fără șine în atelier în turnătoriile moderne, în special în producția de masă.

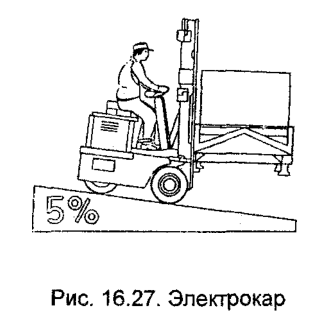

O mașină electrică (Fig. 16.27) este acționată de unul sau mai multe motoare electrice de curent continuu alimentate de baterii. Bateriile sunt cea mai importantă parte a mașinii electrice și sunt instalate de obicei lângă scaunul șoferului. O mașină electrică este ușor de întreținut și de utilizat, manevrabilă și rezistentă la incendii. Nu emite gaze de eșapament și nu face zgomot atunci când se deplasează, pornește și oprește în interior.

Mașinile electrice au de obicei platforme de ridicare și suporturi de încărcare, astfel încât nu este necesară forța fizică pentru încărcare și descărcare. Stațiile de încărcare sunt special echipate pentru a încărca bateriile mașinilor electrice. Din motive de siguranță, sistemul de frânare al trenului de rulare al mașinilor electrice este proiectat astfel încât, atunci când piciorul șoferului este îndepărtat de pe platforma de comandă, mașina electrică să se oprească instantaneu și să fie scoasă de sub tensiune. Autovehiculele sunt aproape identice cu mașinile electrice în ceea ce privește aspectul. În locul motorului electric și al bateriilor, autocarul are un motor convențional pe benzină.

Autovehiculele efectuează aceeași muncă în atelier ca și mașinile electrice, dar sunt mai puțin răspândite. Acest lucru se datorează în primul rând faptului că acestea produc zgomot în timpul funcționării, sunt mai dificil de utilizat și de întreținut, iar gazele de eșapament poluează atmosfera din atelier. Pentru încărcarea și transportul încărcăturilor de dimensiuni mari, atât în interiorul atelierului, cât și pentru transporturile între ateliere, se folosesc stivuitoare.

Stivuitorul este montat pe un șasiu, dar distanța dintre roțile din față și cele din spate este mult mai mică decât în cazul automobilelor convenționale, ceea ce îl face foarte manevrabil. În loc de caroserie, stivuitorul este echipat cu două coloane verticale de ghidare pe care se deplasează un lanț de tracțiune cu furci sau o platformă specială pentru preluarea, ridicarea și transportul încărcăturilor.

Transport intra-shop pe șine

Pentru a deplasa încărcături grele între deschideri pe distanțe scurte, multe turnătorii utilizează cărucioare autopropulsate pe șine, care pot fi cu sau fără tracțiune. Cărucioarele fără motor sunt deplasate de-a lungul șinelor cu ajutorul unui troliu special și al unor frânghii. Troliul de ridicare cu o rolă de cablu este de obicei amplasat într-o groapă sub nivelul podelei. În cazul cărucioarelor cu acționare electromecanică (autopropulsate), motorul electric cu cutie de viteze este amplasat pe căruciorul propriu-zis, iar alimentarea motorului electric se face prin intermediul unui cablu special sau al unor cărucioare construite în groapa dintre șine. Groapa este de obicei acoperită cu plăci detașabile și se lasă doar o fantă îngustă pentru inelul colector. Ecartamentul cărucioarelor autopropulsate este de obicei de 1524 sau 750 mm.

În atelierele noi, utilizarea transportului pe șine este evitată, deoarece este mai puțin convenabil decât transportul fără șine.