Echipamentul pentru baterea matrițelor și curățarea pieselor turnate este cel mai utilizat dintre toate tipurile de echipamente de turnătorie. În flota rusă este mai mult de un sfert, iar în flota americană mai mult de o treime din toate echipamentele de turnătorie.

Echipamente pentru baterea matrițelor

Decuparea matrițelor și separarea amestecului de turnare de piesele turnate este una dintre cele mai dificile operațiuni din întregul ciclu de producție a pieselor turnate. Pe lângă dificultățile tehnologice, aceste procese sunt asociate cu emisii abundente de praf și gaze, temperatură ridicată și nivel ridicat de zgomot. Având în vedere aceste condiții, sunt impuse o serie de cerințe privind funcționarea echipamentelor de turnare:

- piesele turnate nu trebuie să se deformeze sau să se rupă;

- impactul căldurii, gazelor, prafului și zgomotului asupra mediului trebuie să fie redus;

- cantitatea de muncă fizică trebuie să fie redusă;

- Impactul asupra mediului în ceea ce privește piesele turnate trebuie redus cât mai mult posibil;

- Procesul de decupare trebuie să pregătească amestecul pentru reutilizare și piesele turnate pentru curățare.

Datorită gamei largi de piese turnate în ceea ce privește greutatea, configurația și diferitele procese de fabricație, se utilizează o gamă largă de echipamente pentru perforarea pieselor turnate.

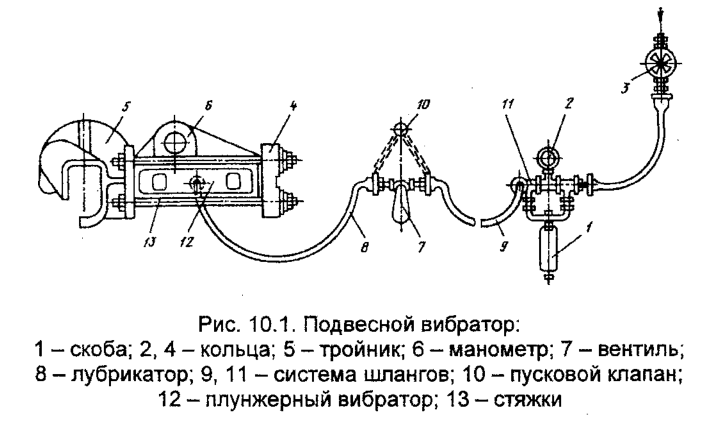

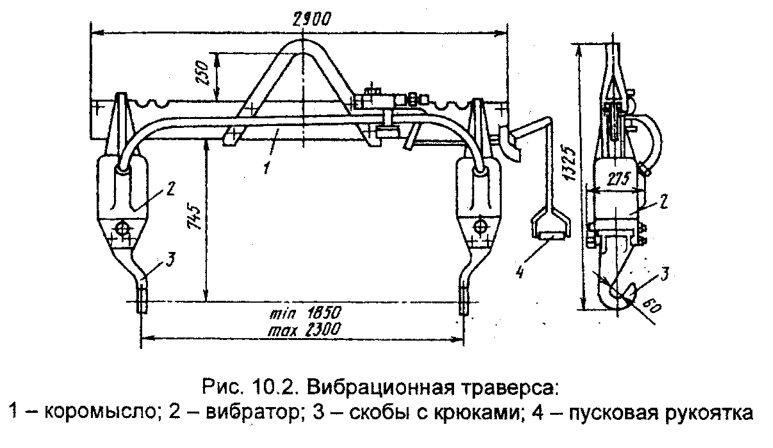

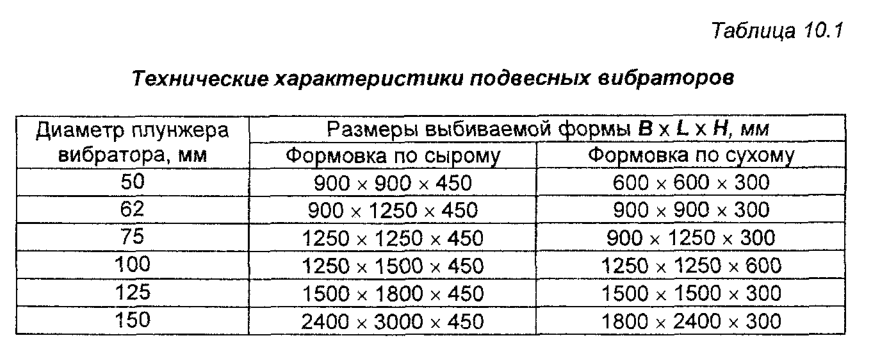

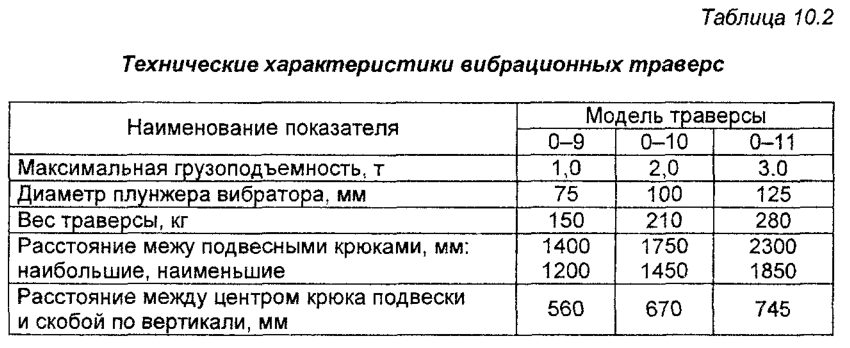

În turnătoriile mici de producție unică și de loturi mici, se utilizează cele mai simple dispozitive de batere — vibratoare suspendate (fig. 10.1, tabelul 10.1) și traverse vibratoare (fig. 10.2, tabelul 10.2). Vibratorul suspendat este aplicat pe peretele stâlpului sau al piesei turnate cu ajutorul unei macarale, iar matrița este suspendată de un dispozitiv special. Un alt tip simplu de echipament de doborâre utilizat pentru doborârea matrițelor brute este traversa vibratoare. Timpul de scoatere a matriței de pe traversă este de 1-2 minute, în funcție de caracteristicile matriței. Cel mai răspândit tip universal de echipament de batere este reprezentat de grilele de batere (fig. 10.3, tabelul 10.3). În prezent, se utilizează grile vibratoare electromecanice de tip excentric, inerțial și inerțial-impact.

Procesul de lucru al grilelor de batere este următorul. Matrița completă sau jumătatea de matriță care urmează să fie scoasă din matriță, după demontarea prealabilă a matriței, este așezată pe lama grătarului, care are o mișcare oscilantă. În urma impactului balonului cu lama grătarului oscilant, matrița este distrusă, amestecul cu piesele turnate (piesele turnate) cade pe lama grătarului, se dezintegrează și piesele turnate sunt separate de amestec. La o alegere adecvată a parametrilor sistemului, în momentul în care accelerația sa atinge valoarea accelerației de cădere liberă, opoca se desprinde de grilă, iar mișcarea ulterioară a sistemului este însoțită de ciocniri succesive ale opocii și ale pânzei de grilă.

Pentru evaluarea practică a efectului distructiv al impactului asupra matriței care urmează să fie scoasă, se utilizează caracteristica „energie specifică de impact” (adică energia pentru 1 kg de masă a matriței):

Energia specifică de impact Tу (J) este legată de modificarea componentelor verticale ale vitezei (V2 după și V1 înainte de impact); k este coeficientul de proporționalitate.

Analiza activității grilelor de dărâmare arată că, pentru cele mai ușor de dărâmat matrițe brute cu dimensiunea opok-ului în lumină (sau celule de cruci) 500 × 400 mm, energia specifică de impact Tu = 0,15-0,25 J este suficientă.

Pentru cele mai durabile matrițe realizate prin presare la înaltă presiune, precum și din amestecuri pe bază de sticlă lichidă, este necesară energia de impact Tu = 0,35-0,4 J.

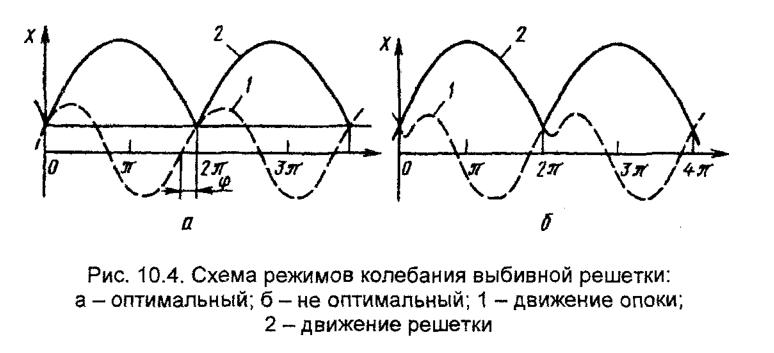

În fig. 10.3 sunt prezentate schemele grătarelor electromecanice, iar în fig. 10.4 schema vibrațiilor grătarului și a opocii.

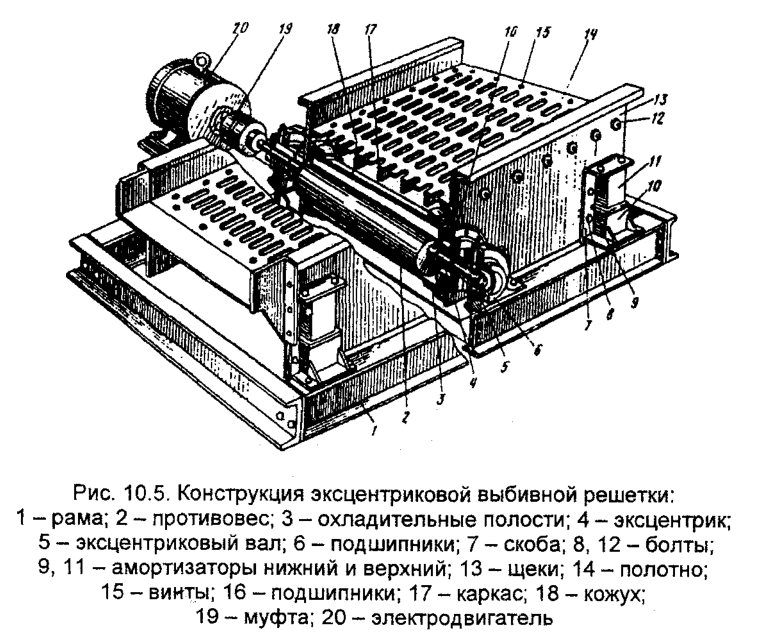

La grătarul excentric (fig. 10.3, a) rotația arborelui excentric 3 provoacă oscilații ale cadrului grătarului 1, sprijinit pe amortizoare b și legat de arborele excentric 3 prin rulmenți 5. Mărimea și caracterul oscilațiilor (fig. 10.4) sunt constante și depind de valoarea excentricității și de viteza de rotație a arborelui co, ceea ce reprezintă un avantaj important al grilelor excentrice. Dezavantajul acestor grile este uzura ridicată și defectarea rulmenților care funcționează sub sarcini de vibrații-impact.

Grilele excentrice sunt recomandate pentru utilizarea în ateliere pentru producția unică, în loturi mici, în serie a pieselor turnate de dimensiuni mici și medii. Grilele excentrice asigură un mod stabil de oscilație, indiferent de sarcină. Această calitate este cea care permite utilizarea lor la baterea matrițelor de diferite greutăți în atelierele cu o gamă largă de piese turnate, precum și la baterea pieselor turnate cu pereți subțiri și a pieselor turnate cu configurație complexă, care necesită respectarea cu atenție a modului de batere pentru a evita fisurile și ruperile. În fig. 10.5 este prezentată construcția grătarului de batere excentric.

Sursa vibrațiilor în grilele inerțiale (a se vedea figura 10.3, b) este un vibrator, care constă dintr-un arbore orizontal dezechilibrat care se rotește în rulmenți fixați pe cadrul grilei. La ambele capete ale arborelui există greutăți-echilibru, prin mișcarea cărora se poate regla forța perturbatoare care apare la rotația arborelui. Caracterul oscilațiilor rețelelor inerțiale este instabil și se modifică considerabil în timpul funcționării, deoarece depinde de mai mulți factori: masa pilonului și a matriței cu turnare, natura coliziunilor dintre pilon și rețea, rigiditatea arcurilor etc. Mișcarea oscilatorie a rețelelor este instabilă. Mișcarea vibratorie a grilei, cauzată de acțiunea forțelor inerțiale, este compusă din vibrații naturale și forțate ale sistemului, care au frecvență de fază și amplitudine inegale. Mișcarea totală în acest caz va avea o amplitudine variabilă. Prezența unei matrițe knock-out pe grilaj complică și mai mult caracterul oscilațiilor, a căror schemă este prezentată în Fig. 10.4, b.

În comparație cu grătarele excentrice, grătarele inerțiale prezintă următoarele avantaje

- modificarea valorii dezechilibrului permite modificarea cu ușurință a energiei specifice de impact Tu, ceea ce face posibilă stabilirea valorii sale necesare în funcție de caracteristicile matriței (tipul de amestec, duritatea și densitatea matriței, greutatea piesei turnate etc.):

- grilajele cu inerție permit instalarea lor pe o fundație mai ușoară, deoarece suspensia elastică transmite forțele și vibrațiile apărute în timpul ciocănirii semnificativ slăbită.

În cazul grilajului cu impact inerțial, matrița nu este montată pe grilaj, ci pe grinzi speciale (vezi Fig. 10.3, c). Acțiunea unui astfel de dispozitiv se bazează pe impactul grilei de jos asupra matriței.

La doborârea matrițelor mari, în special a matrițelor mari și grele, se utilizează instalații formate din mai multe grile de doborâre. Aceste instalații permit utilizarea rațională a energiei, deoarece pentru perforarea matrițelor mici și a matrițelor de masă mică este posibil să se includă în lucru o parte din grilele care alcătuiesc instalația.

Din cauza nepotrivirii fazelor grilelor care alcătuiesc instalația, se presupune că capacitatea sa totală maximă de încărcare este de aproximativ 75% din suma tuturor grilelor din instalație.

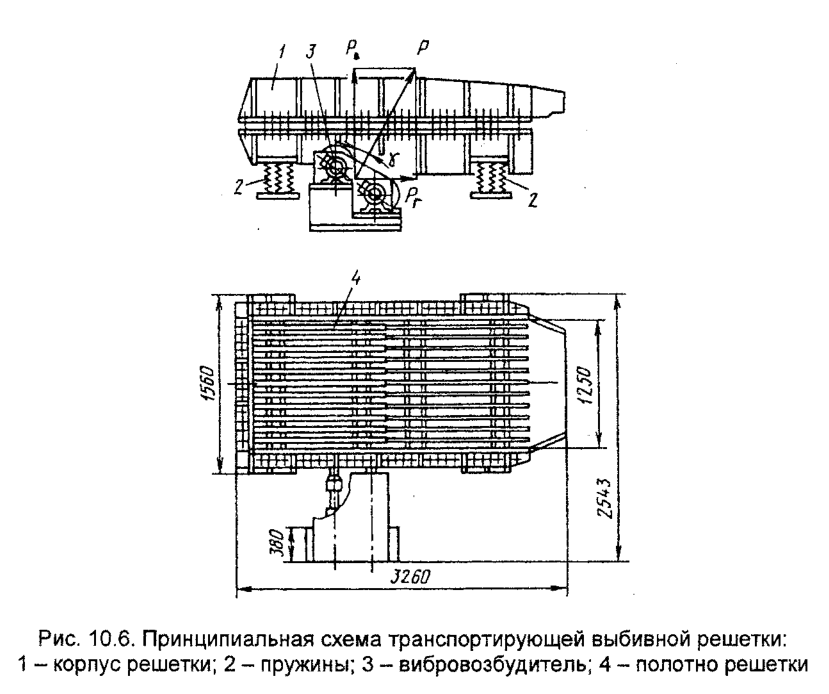

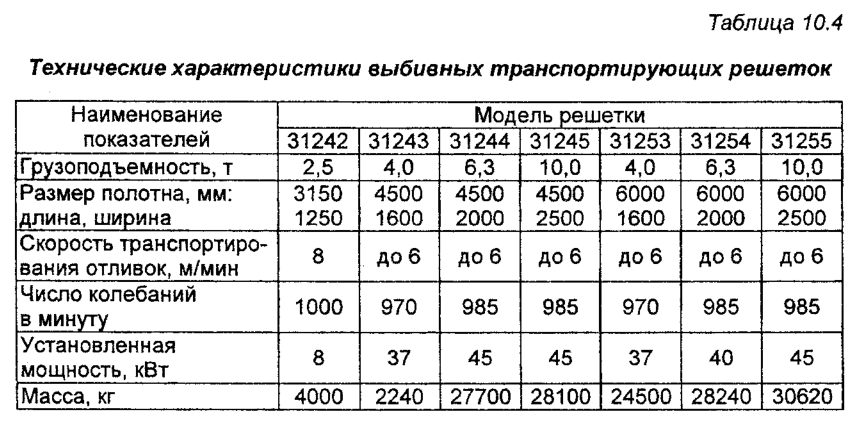

Pentru distrugerea matrițelor flaskless și separarea pieselor turnate și a amestecului se utilizează tobogane cu vibrații (care bat grilele de transport) și tobe de măcinare continuă. Fig. 10.6 prezintă o schemă a unei grile inerțiale knock-out de transport. Excitatorul induce o forță perturbatoare P la un unghi γ față de verticală. Componenta verticală a acestei forțe Pв efectuează operația de ciocnire, iar componenta orizontală Pг deplasează piesele turnate. În același timp, amestecul de turnare separat de piesele turnate în timpul eliminării cade prin fantele din banda de grătare. În tabelul 10.4 sunt prezentate caracteristicile tehnice ale grilelor de batere de transport.

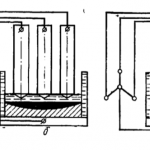

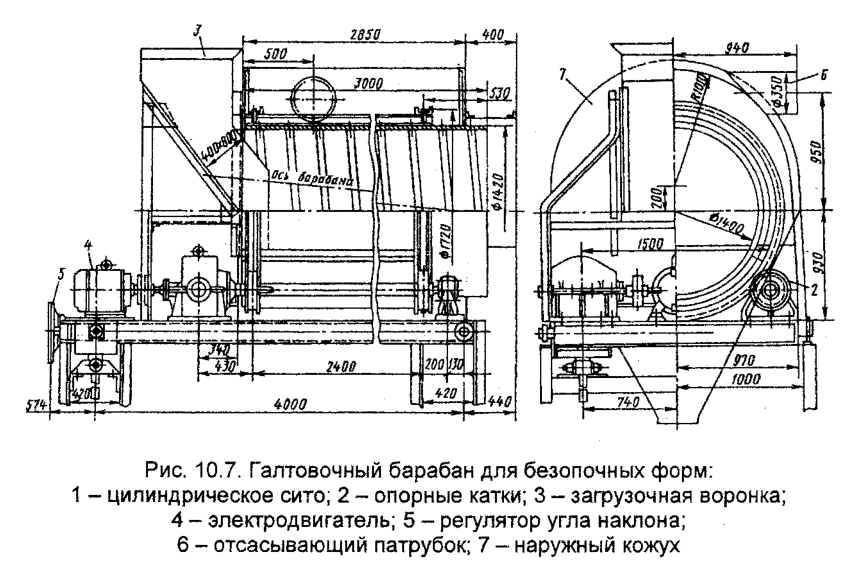

Pentru baterea matrițelor fără flacără, se utilizează pe scară largă tamburi cu rotire continuă (fig. 10.7). Tamburul este o sită cilindrică fabricată din tablă. În interiorul sităi tamburului, o bandă metalică este fixată de-a lungul unei linii elicoidale, care servește la deplasarea pieselor turnate în formă de-a lungul axei tamburului. Amestecul cade prin orificiile din peretele tamburului, iar piesele turnate ies din tambur și sunt introduse în continuare în departamentul de curățare.

Pentru a scuti lucrătorii de munca grea și consumatoare de timp în zonele de decupare, mașinile automate de decupare a matrițelor sunt utilizate pe scară largă. Aceste mașini sunt un element indispensabil al liniilor automate de turnare.

În funcție de metoda de turnare (fără flacără, cu cruci sau fără cruci în stâlpul inferior), se utilizează tipurile corespunzătoare de mașini de decupare.

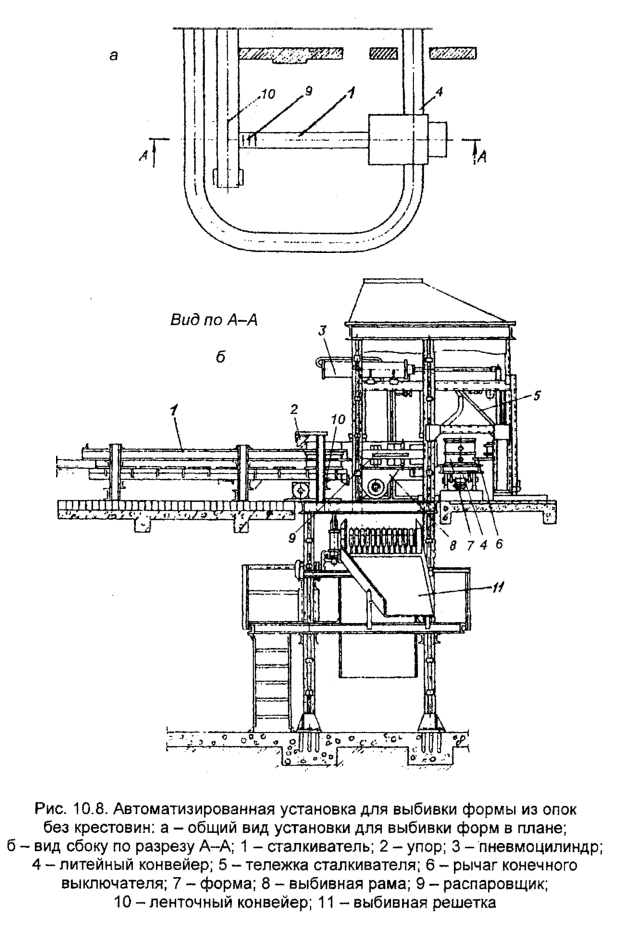

Fig. 10.8 prezintă o mașină de turnare cu balon defectă. Acest tip de mașină este utilizat în majoritatea atelierelor naționale de producție în serie. Instalația funcționează după cum urmează. În timp ce se deplasează pe banda de turnare, matrița apasă pe maneta comutatorului de limită care deconectează cilindrul pneumatic al căruciorului împingător. Matrița de pe banda de turnare este introdusă în cadrul de batere, iar flacoanele din matrița bătută anterior sunt târâte de opritorul frontal în dispozitivul de împrăștiere. Sub acțiunea vibrațiilor, matrița de pe cadru este distrusă, iar amestecul de matrițe cu piesele turnate cade pe grila de batere, unde, sub acțiunea vibrațiilor, amestecul cade prin grilă pe banda transportoare, iar piesele turnate pe banda transportoare de plăci. Flacoanele scoase sunt împinse de o mașină de împins.

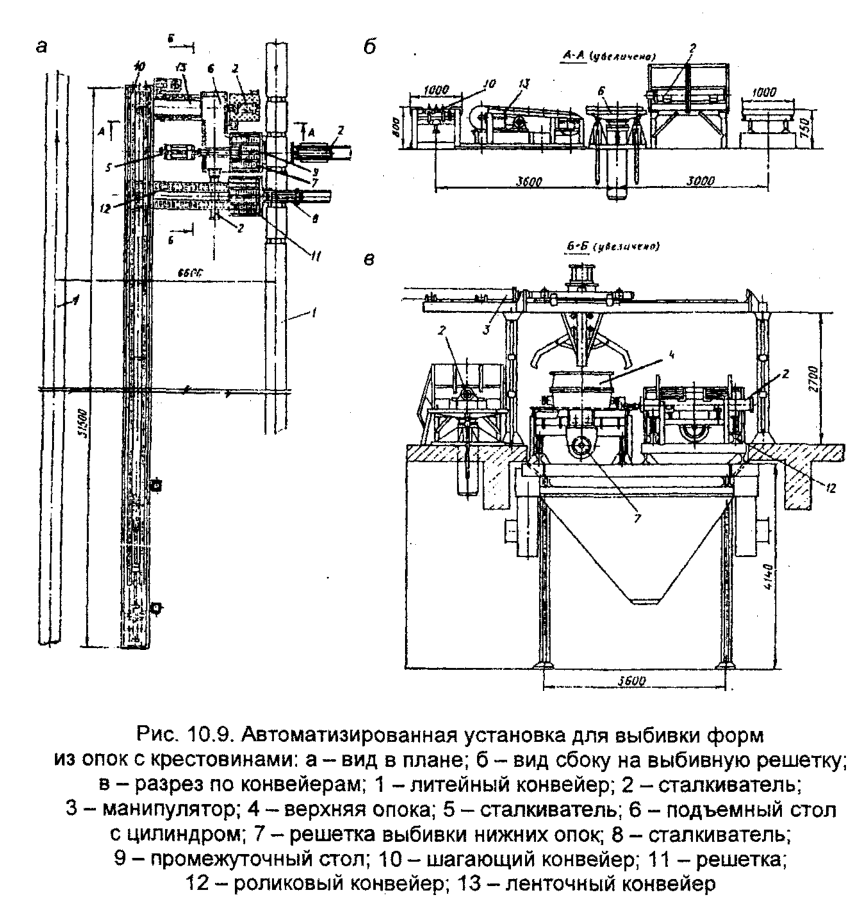

În figura 10.9 este prezentată instalația cu preaburire și extragere a pieselor turnate după debitare.

Când se apropie căruciorul transportorului de turnare, tapperul împinge matrița pe grila de batere a stâlpului inferior și comandă manipulatorului să prindă și să ridice stâlpul superior și să pornească grila. După ce apucă și ridică carcasa superioară, manipulatorul trece automat la avansarea și coborârea acesteia pe grilă și revine la poziția inițială. După doborârea balonului superior, grila este oprită automat și este pornit dispozitivul de împingere, care transferă balonul pe banda cu role. Pe banda transportoare înclinată, balonul este alimentat către banda transportoare pe jos. Grătarul cu balonul inferior este oprit automat, iar balonul turnat este alimentat automat de la grătar la masa intermediară cu ajutorul dispozitivului de împingere. De la masă, balonul este transportat de un cilindru la masa de ridicare. Lucrătorul schimbă masa cu balonul pe masa de ridicare, suspendă piesele turnate pe transportorul aerian de răcire, după care masa este coborâtă, iar balonul gol de pe masă este împins pe transportorul cu bandă, care îl alimentează pe transportorul ambulant de baloane goale.