Următoarele echipamente sunt utilizate pentru turnarea oțelului:

- tobogan, care transportă oțelul de la convertor sau de la unitatea de topire (cuptoare cu foc deschis sau cu două băi) la cuvă;

- cuvă de turnare;

- cuvă intermediară sau dispozitiv intermediar de turnare;

- cazmale;

- paleți;

- mașini de turnare continuă (CCM).

Atunci când oțelul este turnat în butoaie, procesul de turnare poate fi efectuat prin două metode:

Conținut

jgheab de turnare

Toboganul de evacuare constă dintr-o carcasă metalică sudată sau turnată, căptușită, de regulă, cu cărămizi de argilă refractară, instalată cu o înclinație de 0,10-0,12 față de planul orizontal (pentru a asigura curgerea completă a metalului în jos).

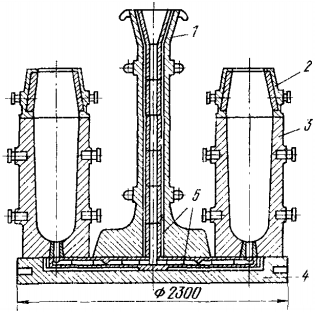

Deasupra cărămizii de argilă refractară este acoperită cu masă de crom-magneziat, care se reînnoiește după fiecare topire. Secțiunea transversală a jgheabului este trapezoidală. La cuptoarele mici cu pământ deschis, se instalează un jgheab staționar, atașat la ieșirea din cuptor. La cuptoarele mari cu foc deschis și la cuptoarele cu două arzătoare se utilizează, de regulă, jgheaburi detașabile din oțel. După eliberarea toboganului metalic îndepărtat cu macaraua și transferat la intervalul de turnare pentru reparații, și continuă să curgă afară din cuptor zgura cade într-un castron de zgură pre-pregătit. În cazul cuptoarelor în aer liber cu o capacitate > 300 tone, topitura este eliberată simultan în două căldări (figura 3). Astfel de cuptoare sunt denumite cuptoare cu jgheab dublu.

Cuva de oțel

Cuva de oțel îndeplinește următoarele funcții:

- servește drept container pentru transportul metalului de la unitatea de producție a oțelului la punctul de turnare;

- este un dispozitiv prin intermediul căruia oțelul este distribuit către butoaiele sau cristalizatoarele unei instalații de turnare continuă;

- acționează ca o unitate în care se desfășoară o serie de procese metalurgice (dezoxidare, aliere, tratare în vid, purjare cu gaze inerte, tratare cu zgură sintetică lichidă sau cu amestecuri de zgură solidă etc.);

- servește drept recipient în care metalul este menținut la o anumită temperatură în timpul procesului de turnare.

Cuva de turnare a oțelului este supusă următoarelor cerințe. Cuva (fără metal) trebuie să fie cât mai ușoară posibil, compactă și echipată cu dispozitive simple și fiabile care să asigure livrarea metalului în porțiunile și cu intensitatea necesare. Căptușeala cazanului trebuie să asigure cea mai lungă campanie posibilă (de la reparație la reparație).

Proiectarea și căptușeala salei trebuie să asigure pierderi minime de căldură (răcire minimă a metalului) în timpul perioadei de turnare.

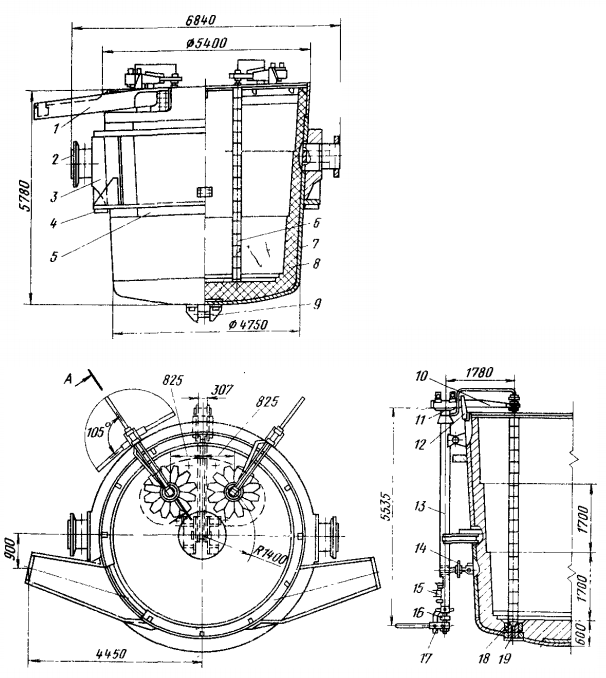

Carcasa salei este sudată, forma salei — tronconică cu fund sferic. Raportul dintre diametru și înălțime este apropiat de 1. De obicei, secțiunea transversală a cuvei este rotundă, în unele cazuri ușor ovală (pentru a utiliza cuve de capacitate mai mare la aceeași dimensiune a traversării macaralei). Volumul cazanului este calculat pe baza volumului întregii mase metalice plus o anumită pantă de zgură (5 — 10 %).

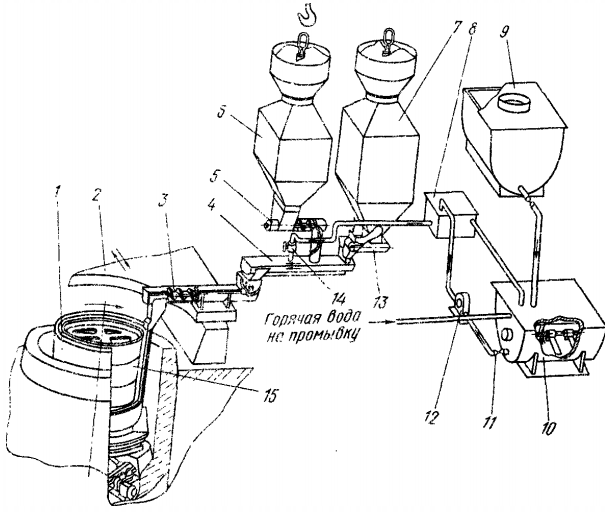

Industria națională produce cazane standard cu o capacitate cuprinsă între 50 și 480 de tone. Greutatea în gol a unei căldări de 300 t este de 72,5 tone, iar greutatea în gol a unei căldări de 480 t este de 136,3 tone. Scula este transportată și ținută în timpul procesului de turnare de o macara de turnare. Sunt utilizate macarale de turnare cu capacități de ridicare diferite. t: 260-75/15; 350-75/15; 450-100/20; 630-90/16. Primul reprezintă capacitatea de încărcare a boghiului principal, al doilea și al treilea pentru boghiul auxiliar. O macara de turnare de mare capacitate este o construcție complexă și costisitoare. De obicei, capacitatea unității de producție a oțelului la uzinele existente este limitată la capacitatea macaralei de turnare. Cuvele de turnare sunt căptușite cu materiale refractare de tip șamotă, magnezit-dolomit sau cu conținut ridicat de alumină. Garniturile sivolului sunt fie din cărămizi, fie monolitice. Căptușeala monolitică necesită echipamente adecvate, dar costurile cu forța de muncă sunt reduse semnificativ. Există mai multe moduri de realizare a căptușelii monolitice: turnare (figura 4), tasare (inclusiv tasare automată fără șablon), beton injectat, tasare cu nisip (cu presiunea de tasare în masă de până la 147 MPa). Alegerea unei metode sau a alteia de căptușire a silei este determinată de disponibilitatea și costul echipamentelor și materialelor corespunzătoare.

Durabilitatea căptușelii din cărămizi de argilă refractară obișnuită este de 10-15 topituri (turnări). Căptușeala se uzează neuniform, uzura cea mai mare fiind observată în locul în care cade jetul de metal (așa-numitul perete de luptă al cuvei) și în zona centurii de zgură. În cazurile în care metalul din sivniță este supus diferitelor metode de prelucrare, inclusiv metodelor asociate cu amestecarea intensivă a metalului, durabilitatea căptușelii din argilă refractară este puternic redusă; în aceste cazuri, căptușeala sivniței este realizată din materiale foarte refractare. În funcție de calitatea materialelor refractare și de tehnologia de prelucrare a oțelului în cuvă, consumul de materiale refractare variază de la 3 la 5 kg/tonă de oțel.

Echipamentul pentru eliberarea oțelului din cazan este format dintr-un dop și o cupă de turnare. De obicei, un set de astfel de echipamente este instalat în fiecare cazan, dar în cazanele de capacitate mare sunt instalate două astfel de seturi pentru a accelera turnarea. Cupa de turnare este instalată într-un orificiu prevăzut în fundul sivolului (în punctul cel mai de jos al fundului sivolului — astfel încât tot metalul din sivol, fără reziduuri, să fie turnat în cupă). După fiecare turnare, cupa este înlocuită cu una nouă.

Există două tipuri de dispozitive de blocare.

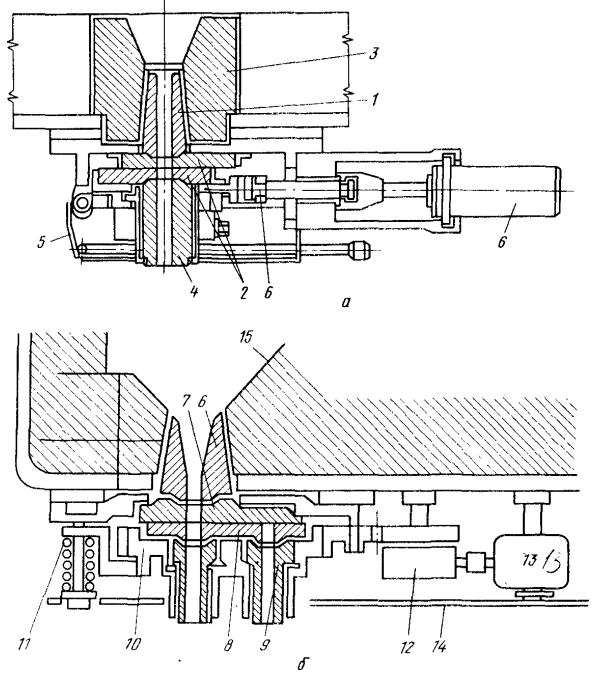

1. Dopuri verticale (sau pur și simplu dopuri). Dispozitivul include un opritor vertical care trece în interiorul găleții prin masa de metal (figura 5). Cu ajutorul unui mecanism de tip pârghie, opritorul este ridicat și coborât. În momentul ridicării, capătul inferior al dopului (dopul dopului) se îndepărtează de cupa de turnare, iar metalul din sivol este turnat din sivol în căptușeală prin deschidere. Dopul constă dintr-o tijă metalică plină sau plină pe care sunt montate o serie de serpentine din material refractar (de obicei șamotă).

2. Dispozitive de blocare de tip glisant. Dispozitivul este fixat pe carcasa cuvei de umplere de jos, din exterior. Deschiderea cupei de umplere este blocată (și deschisă) prin mișcarea orizontală de închidere a plăcii refractare glisante. În funcție de tipul mișcării de închidere (dreaptă sau rotativă), porțile glisante se împart în porți glisante (figura 6, a) și porți rotative sau cu disc (figura 6, b) cu mai multe deschideri de diferite diametre. Porțile cu disc permit modificarea vitezei de curgere a metalului din cuvă în cursul turnării sau menținerea acesteia pe măsură ce cuva este golită (pe măsură ce nivelul metalului din cuvă scade, cuva poate fi umplută prin orificii cu diametrul tot mai mare). Amplasarea obturatorului în afara cuvei permite efectuarea operațiunilor necesare cu metalul din cuvă (amestecare etc.) fără teama de a deteriora obturatorul și de a provoca ieșirea de urgență a metalului din cuvă. Fiabilitatea porții glisante depinde de rezistența refractară și la uzură a plăcilor glisante, de acuratețea fabricării și a șlefuirii acestora.

În timpul procesului de turnare, secțiunea transversală a cupei de turnare se modifică. Un caz periculos este așa-numita supracreștere a cupei. Un astfel de fenomen se observă, în special, la turnarea oțelului deoxidat cu aluminiu. Particulele de corindon formate în timpul deoxidării Al2O3se depun pe pereții interiori ai paharului, formând un strat refractar și rezistent, diametrul interior al paharului începe să scadă și, dacă nu se iau măsurile necesare, turnarea se poate opri complet. Pentru a preveni astfel de fenomene, precum și cazurile de solidificare a metalului (în special a primelor porțiuni) în cavitatea cupei în perioada cuprinsă între ieșirea din topire și începerea turnării, se introduce gaz inert (cu intensitate redusă) în cupa de turnare.

Căderea jetului de oțel din lingă în căptușeală sau în cristalizator este însoțită de o serie de fenomene care afectează negativ calitatea metalului. Presiunea ridicată a metalului care curge dintr-o crăticioară de mari dimensiuni provoacă stropiri intense ale jetului atunci când acesta lovește fundul crăticioarei sau suprafața metalului lichid. Calculele și rezultatele modelării arată că, atunci când se toarnă din căldări de mare capacitate, criteriul Reynolds pentru jet poate atinge valori ≥10 6 , ceea ce indică un grad ridicat de turbulență a jetului. Curgerea unor astfel de jeturi turbulente este însoțită de captarea aerului atmosferic, precum și de dezvoltarea fenomenelor de cavitație, care, la rândul lor, conduc la fluctuații locale puternice ale presiunii metalului în lingou. La o presiune ridicată a metalului, jetul încetează să mai fie continuu, ceea ce duce la ejectarea aerului ambiental, dezvoltarea intensă a oxidării secundare a oțelului, creșterea conținutului de azot etc. Diametrele cupei de turnare pot varia (de la 50 la 120 mm), dar toate sunt destul de mari.

Atunci când metalul curge prin orificiul din fundul sivolului, se creează o poziție în care mișcarea principală a metalului lichid este de-a lungul axei cupei. Se dovedește că coloana de metal de deasupra deschiderii cupei pare să coboare continuu, în timp ce volumele de metal de lângă pereții cuvei nu se mișcă și sunt ultimele care sunt turnate. Temperatura și proprietățile acestor volume de metal diferă de temperatura și proprietățile straturilor interne, ceea ce duce la instabilitatea calității lingourilor turnate în diferite perioade de timp în timpul turnării. Când metalul lichid intră în pahar, are loc o comprimare (contracție) a jetului, care continuă până la o anumită adâncime, după care fluxul se dilată din nou, umplând întreaga secțiune transversală a paharului. Desprinderea fluxului de pereții canalului și formarea de vortexuri asociate creează o zonă de presiune statică redusă în pahar și reprezintă principala cauză a creșterii rezistenței la mișcarea fluidului în jet, precum și a captării aerului de către jet. O dificultate suplimentară în rezolvarea problemei organizării fluxului jetului de metal din stivă constă în faptul că, pe măsură ce stiva este golită, capul de metal (înălțimea metalului din stivă) se modifică. Se poate întâmpla ca un caracter satisfăcător al curgerii jetului la începutul turnării (raport mic între diametrul jetului și înălțimea coloanei de metal din cazan) să nu fie satisfăcător la sfârșitul turnării (la același diametru al jetului, capul de metal a scăzut brusc). Caracterul mișcării metalului în cazan și în cupă este influențat de următoarele

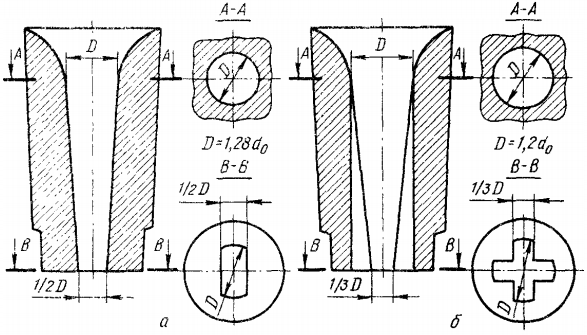

- Secțiunea transversală, dimensiunile și forma cupei de turnare, precum și amplasarea acesteia în cazan sunt selectate pe baza rezultatelor modelării preliminare, ținând seama de dimensiunile cazanului, compoziția oțelului și viteza de turnare necesară. Secțiunea transversală orizontală a cupei poate fi rotundă, eliptică, cruciformă etc. În ceea ce privește înălțimea, cupele pot fi cilindrice, cilindrice cu colțuri rotunjite la intrarea jetului, difuzor, confuzor, difuzor cu tranziție într-un cilindru etc. (figura 7). (Figura 7).

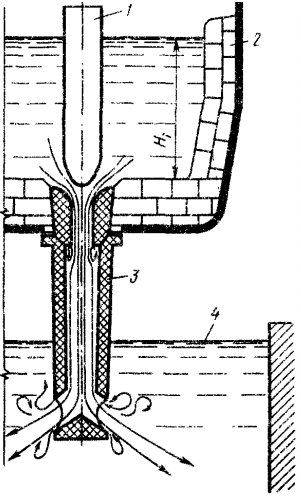

- Se utilizează cupe alungite, astfel încât metalul să treacă prin cupa de turnare fără a intra în contact cu aerul înconjurător (figura 8).

- Jeturile de metal care ies din cuvă sunt protejate de gazul inert furnizat de un dispozitiv inelar care înconjoară jetul.

- Gazul inert este introdus direct în cupă, astfel încât condițiile de curgere a jetului să fie determinate nu de schimbarea capului de metal în cursul turnării, ci de influența gazului inert care se scurge din pereții poroși ai cupei.

- Metalul din cuvă este agitat.

- Se utilizează dispozitive intermediare de turnare (pâlnii, polonice intermediare etc.), care permit turnarea metalului aproape până la sfârșitul turnării întregii topitorii cu un debit neschimbat și necesar.

Dispozitive intermediare de turnare

Utilizarea dispozitivelor intermediare de turnare contribuie la reducerea stropirii atunci când jetul lovește fundul căptușelii sau suprafața metalului turnat. Utilizarea dispozitivelor intermediare de turnare, cum ar fi pâlnii, recipiente cu căptușeală în formă de jgheab cu mai multe găuri în fund etc., este limitată la cazuri individuale (de exemplu, turnarea unor lingouri mari unice pentru piese forjate). Utilizarea cuptoarelor intermediare este larg răspândită în turnarea continuă, când natura impactului jetului asupra metalului în curs de cristalizare are o influență deosebită asupra calității lingourilor.

Oala intermediară este o verigă suplimentară în lanțul tehnologic unitate de producție a oțelului — oală de oțel — lingou. Cu toate acestea, în ciuda anumitor costuri legate de fabricarea cuptoarelor intermediare și de întreținerea acestora, utilizarea acestei verigi suplimentare este rezonabilă.

Utilizarea cuptoarelor intermediare prezintă următoarele avantaje

- asigură turnarea practic a întregii topituri cu aceeași viteză și caracter al curgerii jetului de metal;

- impactul jetului de metal în timpul turnării este redus semnificativ;

- este posibilă turnarea simultană de sus a mai multor lingouri;

- permite, dacă este necesar, operațiuni suplimentare pentru corectarea compoziției și îmbunătățirea calității metalului;

- în cazul turnării continue, permite turnarea mai multor topituri fără întreruperea jetului de metal care curge din cazanul intermediar (așa-numita metodă de topire pe topire); un anumit stoc de metal în cazanul intermediar permite continuarea turnării în timp ce un cazan mare de turnare golit este înlocuit cu altul.

Utilizarea cuptoarelor intermediare prezintă o serie de dezavantaje:

- suprafața suplimentară de contact a jetului de metal cu aerul înconjurător între cazanul mare de turnare și cazanul intermediar determină o oxidare secundară suplimentară a metalului și interacțiunea acestuia cu aerul;

- operațiunea suplimentară de trecere a metalului prin cazanul intermediar este asociată cu o răcire mai mare a metalului.

Dezavantajele menționate mai sus legate de utilizarea cuptoarelor intermediare sunt eliminate ca urmare a îmbunătățirii concepției acestora. Se utilizează cuptoare intermediare atașate direct la cuptoarele de turnare mari (pentru a reduce contactul jetului cu aerul), cuptoare cu capac pentru a reduce pierderile de căldură, cuptoare cu pereți refractari pentru a îmbunătăți condițiile de flotare a incluziunilor nemetalice etc.

Lingurițe

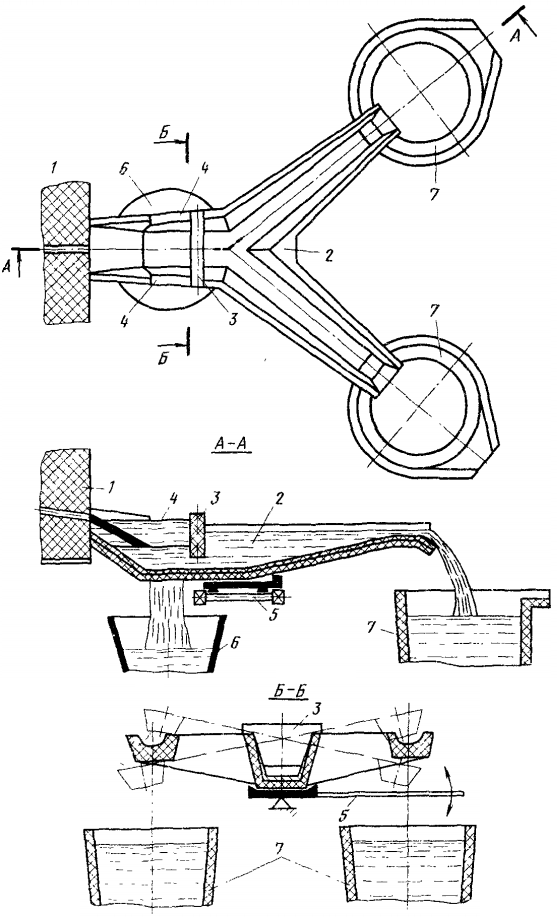

Lingurile de turnare sunt, de obicei, turnate din fontă (dintr-o cupolă sau, uneori, din fontă direct din furnal), deoarece fonta este relativ ieftină, are proprietăți bune de turnare și piesele turnate din fontă nu se deformează la încălzire. În unele cazuri (de exemplu, pentru turnarea lingourilor mari de forjare), garniturile sunt turnate din oțel de calitate cu conținut scăzut de carbon, supus în prealabil vacuumării. Dimensiunea și forma turnătorului, care determină forma lingoului, depind de următorii factori:

- Tipul de produs (lingourile de laminare merg la atelierul de laminare, lingourile de forjare merg la atelierul de forjare și presare).

- Destinația (pentru a obține lingouri lungi se folosesc de obicei lingouri cu secțiune pătrată, pentru laminare în foi — dreptunghiulare, pentru a obține țevi, roți, bandaje — rotunde sau multifațetate).

- Capacitatea laminoarelor (greutatea și dimensiunile lingourilor depind de aceasta).

- Gradul de deoxidare (lingourile de oțel liniștit și de oțel în fierbere au de obicei forme diferite, respectiv forme diferite ale butoaielor).

- Metoda de turnare (de sus sau prin sifon).

- Cerințele privind calitatea metalului și omogenitatea acestuia (cu cât masa lingoului este mai mare, cu atât durata de solidificare a acestuia este mai mare, cu atât se dezvoltă în el mai multe fenomene de lichidare și, în consecință, eterogenitatea proprietăților). Pentru a crește productivitatea laminoarelor de sertizare (blooming și slabbing) este recomandabil să se dispună de lingouri mari, dar în unele cazuri turnarea lingourilor mari nu asigură calitatea necesară a oțelului.

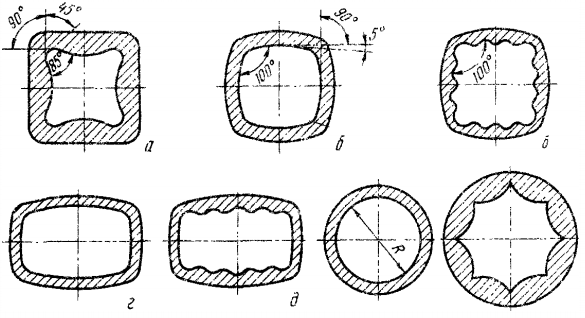

Designul căptușelilor trebuie să fie convenabil în exploatare și să aibă cea mai mare durabilitate posibilă. Stabilitatea căptușelilor depinde de compoziția și calitatea fontei din care este fabricată căptușeala, de compoziția și temperatura oțelului turnat, de condițiile de funcționare ale căptușelilor într-un anumit atelier și de proiectarea căptușelii (la o anumită greutate a lingourilor). Pentru fabricarea căptușelilor se utilizează de obicei fontă cu următoarea compoziție: 3,8%C; 1,8%Si 0,9%Mp; 0,2%P cu un conținut minim de sulf. O anumită cantitate de crom în compoziția fontei crește rezistența garniturilor. Rezistența căptușelilor depinde în mare măsură de rigiditatea acestora, chiar și o deformare foarte mică duce la cedarea rapidă a căptușelilor din fontă. Acest lucru este luat în considerare la proiectarea butoaielor, în special, limitele exterioare ale butoaielor nu sunt plate, ci curbate, curbura este aleasă opusă celei care ar avea fețe plate după încălzire, adică în stare deformată. Pentru a preveni formarea de fisuri longitudinale, capetele butoaielor sunt întărite cu bandaje de oțel.

Pentru a facilita extragerea lingourilor din căptușeală (sau îndepărtarea căptușelii din lingou), pereții căptușelilor au întotdeauna o anumită conicitate (1-4 %), prin urmare căptușelile sunt împărțite în căptușeli care se extind în sus sau în jos. Acestea pot fi cu fund sau fără fund. În primul caz, acestea se numesc cu fund orb, iar în al doilea caz — cu fund trecător. În primul caz, lingoul este scos din căptușeală, iar aceasta rămâne pe loc, în al doilea căptușelile sunt scoase din lingou, lingoul însuși rămâne în picioare pe palet. În cazurile în care metalul este turnat de sus, rola (sau paleta) din locul impactului jetului cedează rapid, astfel încât în acest loc se montează dopuri înlocuibile. Pentru a reduce stropirea cu jet în timpul impactului jetului, în partea inferioară a căptușelii este prevăzută o adâncitură.

Nu numai proiectarea acestora afectează durabilitatea butoaielor. Creșterea duratei de păstrare a lingourilor în butoaie determină încălzirea semnificativă a pereților acestora, creșterea granulelor de fontă brută și creșterea tensiunilor în pereții butoaielor. Rezistența butoaielor scade în același timp. Scăderea stabilității butoaielor are loc, de asemenea, la fluctuații puternice de temperatură în timpul răcirii. Cele mai bune rezultate se obțin la răcirea butoaielor în aer. Răcirea accelerată a butoaielor cu apă reduce durabilitatea acestora. Temperatura optimă a butoaielor înainte de turnare este de 50-100 °C; la temperaturi mai ridicate, crusta exterioară a lingoului în curs de solidificare rămâne mai mult timp în contact cu turnătorul, ceea ce accelerează uzura. Dacă temperatura lingotierei este mai scăzută decât temperatura admisă, există riscul ca umiditatea aerului să se condenseze pe suprafețele reci și calitatea oțelului să fie afectată.

Dispunerea reciprocă a butoaielor este, de asemenea, importantă: ar trebui să fie astfel încât să fie posibilă răcirea uniformă naturală din toate părțile. În funcție de factorii de mai sus, stabilitatea butoaielor poate varia de la 50 la 150 de turnări, iar consumul de butoaie — de la 1,5 la 2,5 % din greutatea lingourilor turnate. Producția de turnătorie în URSS depășește 3,5 milioane de tone pe an. În calcule, pentru simplificare, greutatea unei turnătorii poate fi considerată în medie egală cu greutatea lingoului. Cea mai importantă caracteristică a unei rotițe este raportul dintre înălțime și diametrul condițional al lingoului H/D. Se presupune că diametrul condițional D = √F , unde F este aria secțiunii transversale a părții de înălțime medie a lingoului (sau F = D 2 ).

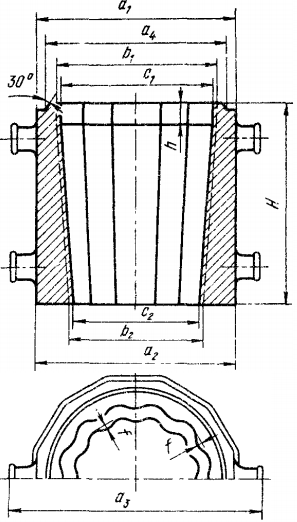

Raportul H/D determină în mare măsură structura internă a lingoului. De obicei, pentru oțelul carbon acest raport este de 3-3,5, iar pentru oțelul aliat de înaltă calitate de 2,5-3,3. Pentru a obține un lingou mai dens, acesta ar trebui să fie mai mic la o secțiune transversală dată (condiții îmbunătățite de eliberare a gazelor), dar pentru a crește productivitatea laminoarelor de sertizare, este de dorit ca înălțimea (lungimea) lingoului să fie mai mare. În practică, se adoptă de obicei o soluție de compromis (figura 9).

Lingouri de forjare pentru producerea lingourilor de forjare

Proiectarea butoaielor pentru lingouri mari (până la 350-400 tone) are propriile particularități. Luând în considerare costul ridicat al producției de piese forjate mari, se impun cerințe mai ridicate pentru butoaie: limitarea strictă a diferenței (de obicei, nu mai mult de 8 %); defectele vizibile sunt inadmisibile pe suprafața de lucru (de exemplu, adâncimea > 3 mm), fiecare turnător trebuie să aibă un marcaj de turnare și se pregătește un pașaport pentru fiecare turnător.

Dacă partea superioară a lingoului lărgit până la vârf este bine izolată, densitatea lingoului crește și defectele de contracție se răspândesc la o adâncime mai mică odată cu scăderea H/D). Această tehnică este utilizată în cazurile de turnare a lingourilor mari de forjare utilizate pentru fabricarea produselor critice (rotoare de turbină ale centralelor electrice, arbori cotiți ai motoarelor marine, piese mari de artilerie, corpuri ale unităților cu destinație specială etc.). La această tehnică (vârf larg al lingoului la o înălțime mică), masa garniturii de cap în raport cu masa lingoului crește, dar operațiile ulterioare cu lingoul (forjare multiplă, conferirea configurației corespunzătoare metalului, tratament termic complex etc.) sunt atât de costisitoare încât o anumită reducere a randamentului este justificată doar de calitatea ridicată a metalului. Conicitatea lingourilor mari de forjare este crescută la 4,5-5,5 %, iar raportul H/D este redus la~2. În cazurile necesare pentru obținerea de produse pentru aplicații critice, raportul H/D este chiar redus la 1,1-1,25, iar conicitatea este mărită la 14-16 %. Ca exemplu, figura 10 prezintă o diagramă a unei mașini standard de forjare cu douăsprezece laturi pentru eboșe de rotoare. Diametrul exterior al unei astfel de turnătorii este mai mare decât înălțimea. Numărul mare de fețe este determinat de dorința de a reduce presiunea specifică a unei mase mari de metal lichid pe crusta lingoului formată în timpul cristalizării și, în consecință, de a exclude eventualele rupturi ale acestei cruste și formarea de fisuri. În figura 10 este prezentată o instalație de turnare a pieselor brute pentru rotoare; valorile a, b, c, h, H etc. au valori specifice pentru fiecare caz, stabilite de GOST-ul relevant.