Cantități mari de aer trebuie să fie suflate în puț pentru procesul de topire. Suflarea aerului are o influență semnificativă asupra procesului de topire, deoarece productivitatea cuptorului depinde de cantitatea de aer furnizată la arbore. De obicei, la calcularea cuptoarelor, cantitatea de aer furnizat este raportată la 1 m 2 din secțiunea transversală a cuptorului. În funcție de condițiile de topire, această cantitate variază între 80-180 m 3 /min pe 1 m 2 din secțiunea transversală a cuptorului. În cuptoarele moderne de capacitate mare (20-30 t/h), debitul de aer minut poate depăși 500 m 3 , iar presiunea acestuia este de 10 kPa.

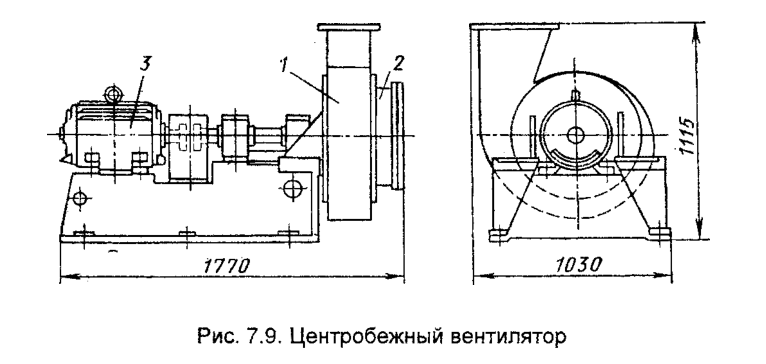

Ventilatoarele centrifugale de înaltă presiune sunt utilizate pentru suflarea aerului în cuptor. Ventilatorul centrifugal (fig. 7.9) este o roată cu palete, care este închisă într-o carcasă spiralată 1. În partea finală a carcasei se află o țeavă de aspirație 2. Acționarea ventilatorului se realizează fie direct de la motorul electric 3, fie prin intermediul unei curele de transmisie.

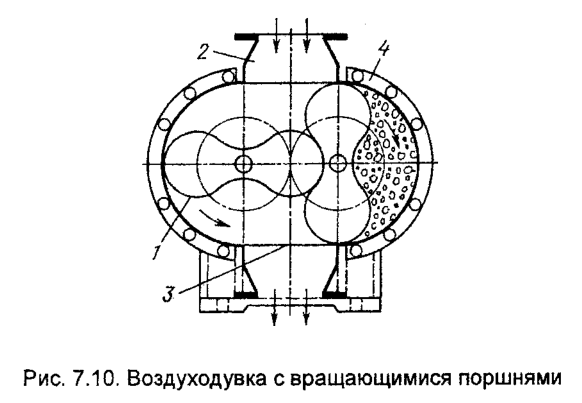

Pentru a obține o înălțime de până la 10 kPa se utilizează ventilatoare, iar înălțimea de până la 0,3 MPa — turbosuflante. Debitul mare de aer poate fi asigurat prin utilizarea unei suflante cu pistoane rotative (fig. 7.10). Unitățile principale ale suflantei sunt pistoanele metalice 1 și carcasa profilată 4. Pistoanele se rotesc în direcții opuse, fiind în contact permanent unul cu celălalt și atingând suprafața interioară a carcasei pe întreaga sa lungime.

Atunci când pistoanele se rotesc, aerul care intră în interiorul carcasei prin țeava de aspirație 2 este comprimat în cavitățile laterale ale carcasei și furnizat consumatorului prin țeava de evacuare 3.

Caracteristicile tehnologice ale ventilatoarelor cu pistoane sunt mai bune decât ale ventilatoarelor centrifuge, deoarece acestea au mult mai puține fluctuații în alimentarea cu aer atunci când rezistența încărcăturii în arborele cuptorului. Ventilatoarele centrifuge au avantaje operaționale față de ventilatoarele cu piston — designul lor este mai simplu și sunt necesare mai puține costuri de întreținere și reparații.

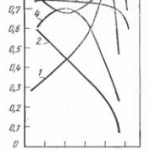

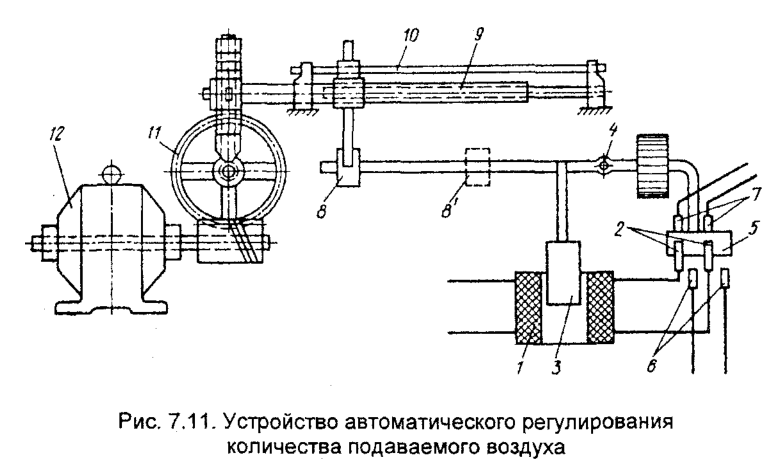

Pentru a menține un proces normal de topire, cuptorul trebuie să fie alimentat cu o cantitate de aer în greutate corespunzătoare capacității specificate. Cantitatea de aer în greutate depinde de temperatura și presiunea acestuia la intrarea ventilatorului. Pentru a crea condițiile de funcționare a ventilatorului care să asigure furnizarea unei anumite cantități de aer în greutate indiferent de modificările condițiilor de mediu, ventilatorul este instalat pe dispozitivul de control automat. Acest dispozitiv (fig. 7.11) permite, de asemenea, creșterea cantității de aer furnizat în mod programat pe măsură ce arborele arborelui cuptorului se încălzește și secțiunea sa transversală crește.

Organismul executiv al sistemului de control este o supapă de accelerație, care este acționată de un motor inversor prin intermediul unei cutii de viteze cu șurub.

Poziția clapetei este controlată de un releu electromagnetic în funcție de puterea dezvoltată de motorul de acționare a ventilatorului. Această putere depinde de masa de aer furnizată de ventilator. Dispozitivul funcționează după cum urmează. Selenoidul 1 este inclus în circuitul electric al acționării ventilatorului. Atunci când se modifică puterea consumată de motorul electric al dispozitivului de acționare, se modifică poziția miezului 3 din interiorul solenoidului. Miezul, mișcându-se, schimbă poziția pârghiei, în același timp lama comutatorului 5 închide cu cuțitele 2 acele sau alte contacte 6, 7 ale motorului electric reversibil, prin intermediul cărora se deschide sau se închide clapeta. Pentru a menține un aport constant de aer pe măsură ce arborele cuptorului se încălzește, se utilizează o greutate glisantă 8(8′), care este deplasată în mod constant de-a lungul ghidajului 10 de un motor electric special 12, prin intermediul unui reductor 11 și al unui șurub de deplasare 9. Pe măsură ce se deplasează, greutatea glisantă modifică condițiile de echilibru ale pivotului în jurul axei 4 și crește treptat alimentarea cu aer a cuptorului. Pentru a regla condițiile de echilibru, pe pivot este prevăzută o greutate de reglare specială.

Conținut

Mecanizarea și elementele de bază ale automatizării încărcării arborilor cuptorului

Încărcarea arborelui în cuptor poate fi periodică sau continuă.

În timpul încărcării periodice a cuptorului, găleata este adusă în zona de stivuire cu ajutorul unui elevator sau al unei macarale.

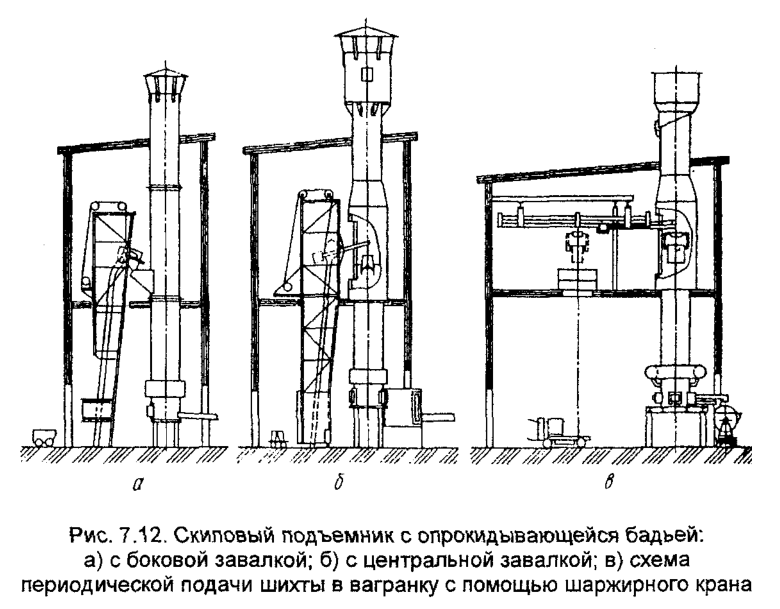

La cuptoarele cu o productivitate mai mare cu 2 t/h sunt instalate ascensoare cu trambulină și se utilizează atât un ascensor cu trambulină per bloc de două cuptoare, cât și un ascensor separat pentru fiecare cuptor. Se folosesc ascensoare cu sărăriță cu cupă basculantă — piloți laterali (fig. 7.12, a) și cu cupă de deschidere — piloți centrali (fig. 7.12, b). La pilonul central încărcătura este distribuită mai uniform pe secțiunea transversală a arborelui cuptorului.

Ascensoarele cu sărăriță au o construcție relativ simplă. Atunci când sunt utilizate, nu este nevoie să se construiască platforme speciale pentru grilaje. Încărcarea este controlată de jos, ceea ce îmbunătățește semnificativ condițiile de lucru ale lucrătorilor care operează cuptorul.

Alimentarea periodică a încărcăturii în cuptor se realizează, de asemenea, cu ajutorul unei macarale de amestecare (Fig. 7.12, c). În acest caz, cupa este ridicată în interiorul puțului pentru descărcare. Atunci când se utilizează macarale shuffle, este posibilă doar încărcarea centrală a arborelui din puțul cuptorului. Macaralele shuffle sunt utilizate pentru încărcarea arborilor furnalelor cu productivitate de 5 tone/h și mai mare.

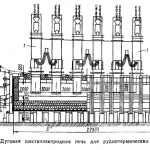

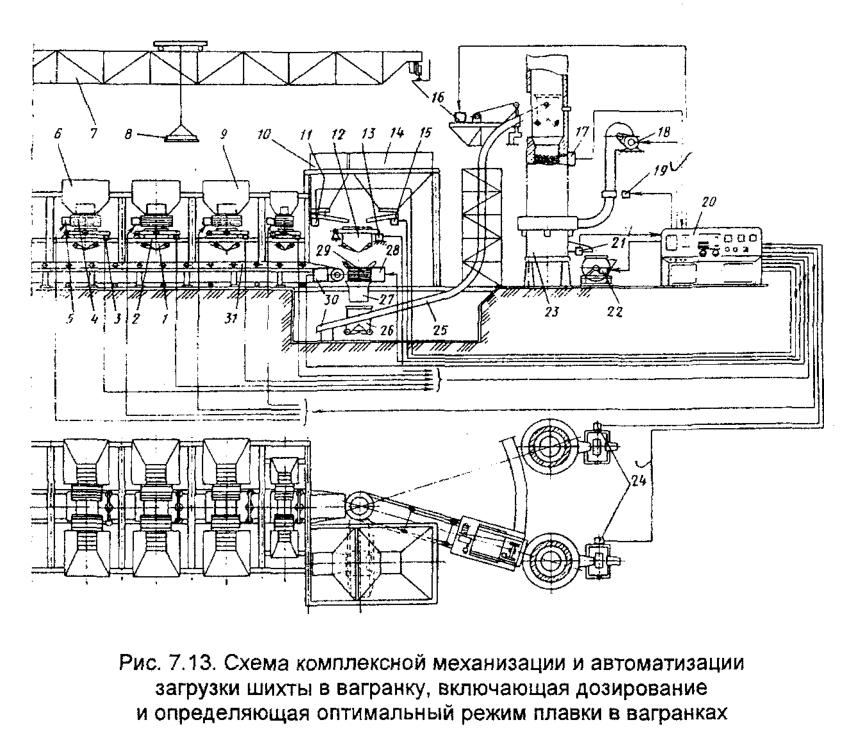

Fig. 7.13 prezintă un sistem complex de mecanizare și automatizare a proceselor de încărcare a arborilor și de întreținere a cuptoarelor, inclusiv dozarea, încărcarea periodică a încărcăturii, precum și stabilirea regimului termic optim de topire a metalelor în cuptoare.

Procesul complex de mecanizare și automatizare a furnalului cuptorului include un sistem de mecanizare care asigură dozarea și încărcarea încărcăturii în furnal; un sistem de automatizare care asigură pornirea și oprirea într-o anumită ordine a mecanismelor relevante în timpul procesului tehnologic, în funcție de semnalele primite de la sistemul automat de control și monitorizare; un sistem de control și monitorizare automată a dozării și încărcării arborelui, precum și de reglare a suflării furnalului cuptorului.

Sistemul de încărcare a încărcăturii se bazează pe aplicarea de dispozitive digitale specializate de corecție și autoreglare. Acesta este alcătuit din unități de alimentare cu încărcătură, inclusiv poduri rulante cu graifă magnetică 7, 8, buncăruri de flux 6, 9 și alimentatoare de plăci 4; dispozitive de cântărire 1-3; transportor pentru încărcătura metalică 3/; buncăr de cocs 14, buncăr de flux 10, transportor de flux și cocs 29; alimentatoare vibrante pentru flux 11 și cocs 15, buncăr de distribuire a greutății pentru flux și cocs 12 cu convertor 13, buncăr de recepție 27, găleată 26, palan de ridicare 25, cuptor 23, ventilator 18 și panou de comandă 20, mecanisme de acționare 5, 16, 28, 30.

Componentele metalice ale încărcăturii sunt introduse în buncărurile de consum ale alimentatoarelor de încărcătură, al căror număr este selectat în funcție de numărul de componente. În timpul funcționării alimentatoarelor, buncărurile de alimentare sunt scuturate periodic. Acest lucru asigură o alimentare continuă cu material de încărcare a alimentatorului cu plăci, care alimentează încărcătura în buncărul dispozitivului de cântărire. După doza stabilită de la panoul de comandă, se semnalează automat oprirea alimentatorului de plăci și se oprește alimentarea suplimentară cu încărcătură în buncărul dispozitivului de cântărire. Din buncărurile de cântărire, materialul de încărcare este descărcat pe banda transportoare, care îl alimentează prin buncărul de recepție în cupa palanului înclinat. Cu ajutorul palanului și al cupei, materialul de încărcare este încărcat în cuptor. Dozatoarele de cântărire cu tavă vibrantă sunt utilizate pentru dozarea cocsului și a fluxului în sistem.

Acestea sunt introduse prin buncărul de recepție 27 direct în găleata 26 a liftului pentru cuvă. Cocsul și fluxul sunt încărcate în cuptor în același mod ca și componentele metalice ale încărcăturii. Dozarea cocsului și a fluxului se poate efectua, de asemenea, cu ajutorul unor dozatoare cu piston și al altor dozatoare, care le introduc în cuvă prin intermediul unui transportor.

Funcționarea complexului de topire este controlată de transductoarele 17 ale nivelului încărcăturii în cuptorul 23 și de transductoarele masei metalice din purcel.

Interacțiunea unităților principale ale variantei considerate a sistemului, secvența necesară de funcționare a acestora și reglarea regimului termic de topire sunt asigurate de sistemul de monitorizare, control și reglare automată. Parametrii de topire sunt controlați de transductoarele 19, 21, 22 și 24.

În ultimul timp, se utilizează din ce în ce mai mult încărcarea continuă și cuptoarele cu cuptor. Încărcarea continuă are avantajele unui proces în flux și permite scheme de automatizare simple și fiabile pentru cântărirea și încărcarea încărcăturii.

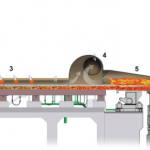

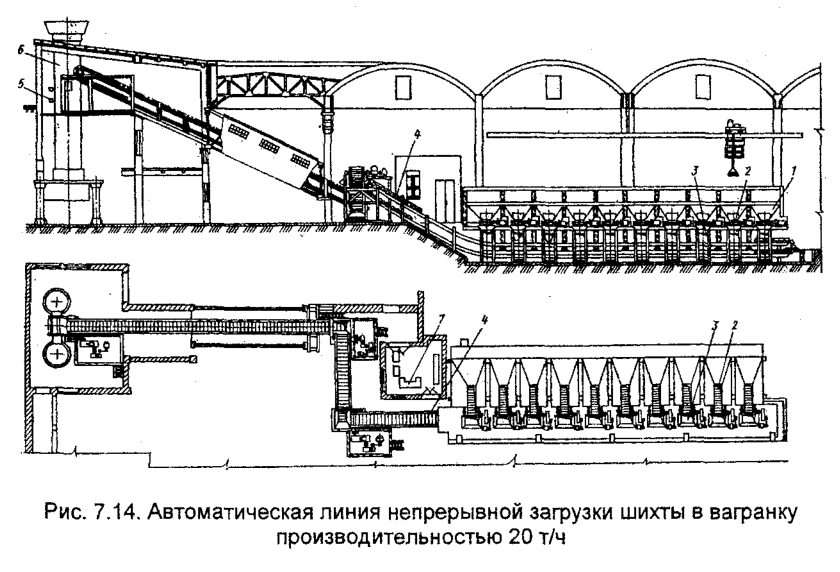

Fig. 7.14 prezintă o linie automată de încărcare continuă a încărcăturii pentru un cuptor de 20 t/h. Linia este alcătuită dintr-un trepte de buncăre cu buncăre 1 pentru încărcătură, alimentatoare cu traseu 2 pentru livrarea încărcăturii din buncăre, dozatoare de cântărire 3 pentru cântărirea componentelor încărcăturii, un sistem de transportoare cu lamele 4 pentru alimentarea încărcăturii în cuptoare, un bloc de cuptoare 6, un sistem de indicatoare de nivel al încărcăturii radioactive 5 și o unitate de calcul de control 7.

Blocul de buncăre este format din nouă buncăre cu o capacitate de 18 m 3 fiecare și un buncăr de cocs cu o capacitate de 22 m 3 . Cuptoarele sunt realizate din tablă de oțel cu grosimea de 10-22 mm. Fondurile lor înclinate sunt întărite cu o placă de canal continuă.

Cuptoarele sunt încărcate cu materiale de încărcare cu ajutorul unei macarale cu pod cu graifă magnetică cu o capacitate de 5 tone, iar materialele sunt descărcate din cuptoare cu ajutorul alimentatoarelor pe șine.

Alimentatorul pe șenile este o bandă continuă de șenile din oțel turnat cu o lungime de 3200 mm și o lățime de 700 mm. Forța de tracțiune dezvoltată de alimentator este de 96 kN. Alimentatoarele pe șenile introduc materialele de încărcare în dozatoarele de cântărire instalate pe platforma de sub acestea.

Dozatorul de cântărire constă dintr-un cadru pe care este articulată cupa. Capacitatea găleții (0,4 m 3 ) permite cântărirea a până la 1200 kg de fontă brută sau până la 800 kg de deșeuri de fontă brută într-o singură umplere.

Capacitatea găleții de cocs este de 0,8 m 3 sau 360 kg. Cupa are o secțiune dreptunghiulară și este ușor lărgită în partea de jos pentru a preveni agățarea materialelor. Partea inferioară a cupei se deschide și se închide cu ajutorul unui cilindru hidraulic. Pentru a amortiza șocurile dinamice care acționează asupra elementelor de cântărire ale cântarului la încărcarea încărcăturii în acesta, la capătul cadrului cântarului este instalat un amortizor hidraulic cu dublă acțiune. Dozatorul de cântărire are două elemente pentru cântărirea încărcăturii: traductor de măsurare inductiv și arc. Traductorul inductiv este elementul principal. Sistemul cu arc este un sistem de control și este activat în caz de defecțiune a traductorului inductiv. Sistemul dublu de cântărire asigură funcționarea fiabilă a unităților de cântărire dozatoare și a întregii linii.

Materialele de încărcare sunt încărcate în cuptor cu ajutorul unui sistem de transportoare cu lamele. Primul transportor are 34,5 m lungime și 1 m lățime, cu o viteză de 4,7 m/min; al doilea are 7 m lungime și 1 m lățime, cu o viteză de 5 m/min; iar al treilea are 25,6 m lungime și 1 m lățime, cu o viteză de 5,6 m/min.

Comanda de oprire a întregului sistem este dată de indicatoarele de nivel de încărcare atunci când cuptorul este complet încărcat.

Sistemul de control al nivelului de încărcare în cuptoarele cuptorului oprește automat transportoarele de alimentare atunci când cuptorul cuptorului este încărcat cu încărcătură peste nivelul superior și emite un semnal luminos către operator pentru a începe încărcarea cuptorului atunci când încărcătura scade sub nivelul inferior. Sistemul de control al nivelului superior și inferior al încărcăturii asigură funcționarea stabilă a cuptoarelor și permite încărcarea relativ uniformă a acestora cu încărcătură. Sistemul constă din patru relee gamma radioactive încărcate cu cobalt radioactiv Co 60 . De îndată ce încărcătura din cuptor se ridică la nivelul superior și blochează fluxul de radiații, releul gamma de la nivelul superior va fi activat, iar cuptorul va înceta încărcarea cu încărcătură. Atunci când încărcătura coboară la nivelul inferior, releul gamma al nivelului inferior va fi activat și lampa de semnalizare de pe panoul de comandă se va aprinde, semnalând operatorului să pornească sistemul de alimentare cu încărcătură.

Unitatea de furnal este echipată cu un sistem de irigare cu apă a zonei centurii de topire și cu un sistem de spălare a gazelor din furnal în descărcătorul de scântei.

Mecanizarea încărcării unităților de producție a oțelului

Încărcarea încărcăturii în cuptoarele electrice de topire se face cu ajutorul unor macarale cu coșuri speciale cu deschidere, tăvi sau în containere speciale din plasă de sârmă. În acest din urmă caz, containerul rămâne în cuptor împreună cu încărcătura. Pentru încărcarea în cuptorul electric prin fereastra de lucru se utilizează, de asemenea, macarale și mașini de încărcare prin podea.

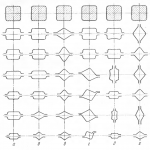

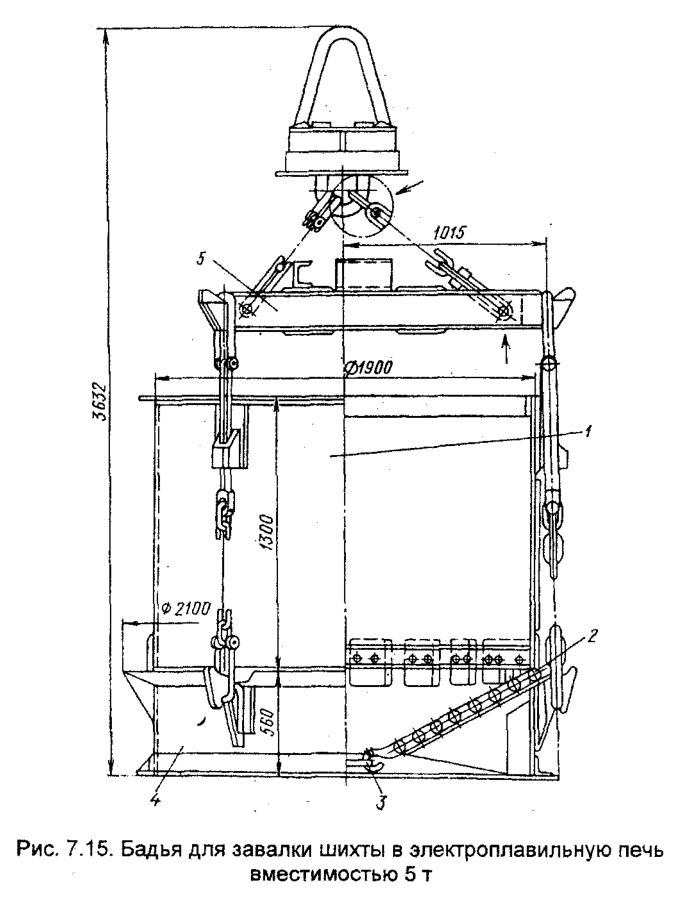

Fig. 7.15 prezintă o cuvă pentru încărcarea încărcăturii într-un cuptor electric cu o capacitate de 5 tone. Partea inferioară a cuvei este formată din optsprezece sectoare 2, articulate pe peretele cilindrului 1. Capetele sectoarelor, care converg spre centrul fundului, se termină cu cârlige 3, care, înainte de încărcare, sunt reunite și legate cu o frânghie, formând fundul găleții. Sectoarele sunt un lanț de plăci în formă de cuțit. Cârligele sunt asamblate și fixate cu o frânghie într-un con special, care constituie în același timp un fund rigid 4 al găleții, conferindu-i stabilitate atunci când este încărcată de arbore. Înainte de încărcarea găleții în furnal, cele trei lanțuri aruncate pe trei cârlige și care leagă fundul volumetric de corp sunt scoase din cârlige, agățate de cârligele de capăt ale traversei 5 și astfel găleata este transportată în furnal fără un fund detașabil.

După ce cablurile au ars, secțiunile sunt deschise și încărcătura este turnată în cuptor. Atunci când se toarnă încărcătura într-un cuptor rece, în care nu există sursă de căldură și, prin urmare, cablurile nu se pot arde, pentru încărcare se folosesc plase de sârmă sau cuve cu deschidere mecanică a fundului. Mașinile de încărcat macarale au capacități de încărcare de 1,5/10; 1,5/20; 3/10; 5/20 și 8/20 tone. Prima cifră indică capacitatea de încărcare a mașinii pe trunchi, iar a doua cifră indică capacitatea de încărcare a căruciorului auxiliar.

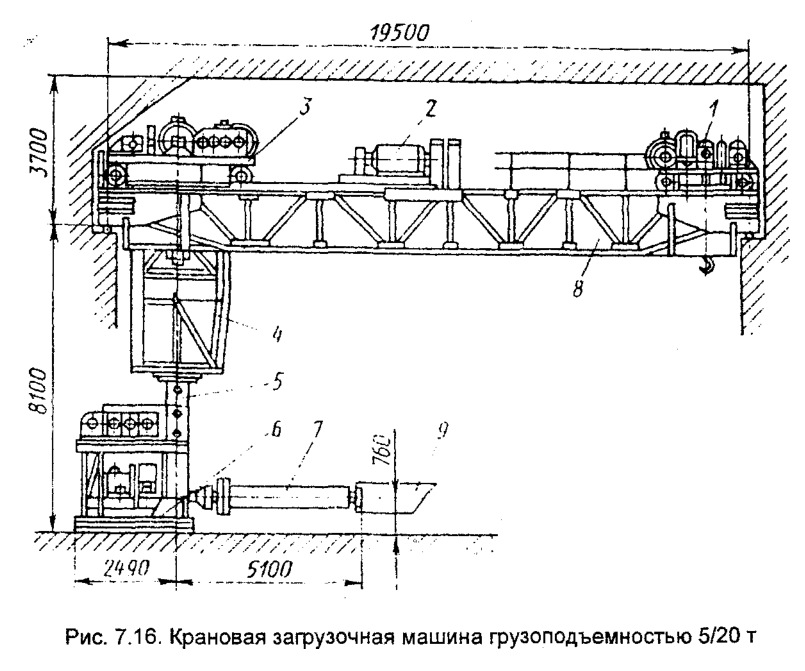

Mașina de încărcat macarale cu capacitatea de încărcare de 5/20 tone (fig. 7.16) este compusă din următoarele unități principale: podul 8, boghiul principal (de încărcare) 3 cu arborele 4, coloana 5, cabina 6 și trunchiul 7, boghiul auxiliar 1, precum și mecanismele: mișcarea 2 a podului, mișcarea boghiului principal, mișcarea verticală a coloanei, rotația coloanei, rotația trunchiului, balansarea trunchiului și închiderea muldului.

Cărucioarele principale și auxiliare se deplasează pe o cale ferată comună situată pe centura superioară a grinzilor podului principal. La încărcarea cuptorului electric, mașina de încărcare a macaralei se deplasează de-a lungul deschiderii atelierului pentru a alinia trunchiul cu încuietoarea muldei încărcate, amplasată pe raftul balconului platformei de lucru. Mulda 9 este închisă pe trunchi, ridicată și introdusă în fereastra de lucru a cuptorului prin rotirea coloanei cu cabina 6 și trunchiul în raport cu axa verticală cu 180°. Cu mișcarea căruciorului principal pe pod, mulda este adusă în spațiul cuptorului. Atunci când proboscisul se rotește cu 360 ° în jurul axei longitudinale a încărcăturii se varsă din mulda în cuptor. Cu mișcarea inversă a căruciorului, mulda este scoasă din cuptor și, prin rotirea sondei cu 180°, este așezată pe suport, iar sonda este scoasă din buzunarul muldei. Căruciorul auxiliar este utilizat pentru repararea cuptorului și pentru operațiuni tehnologice auxiliare în spațiul cuptorului.

Toate mecanismele mașinii sunt echipate cu acționări electrice, cu excepția mecanismului de închidere a muldei, care este acționat manual.

Podul mașinii de construcție sudată este format din două grinzi principale și două grinzi auxiliare și grinzi de capăt, în care sunt montate roțile de deplasare. Pe o parte a podului se află cărucioare vii de-a lungul podului, care alimentează cu curent motoarele electrice ale mecanismului de deplasare a cărucioarelor, iar pe cealaltă parte se află mecanismul de deplasare a podului cu macara.

Mecanismul de deplasare a podului 2 este alcătuit dintr-un motor electric, o cutie de viteze cu pinion cu o singură treaptă și două angrenaje deschise montate pe roțile motoare.

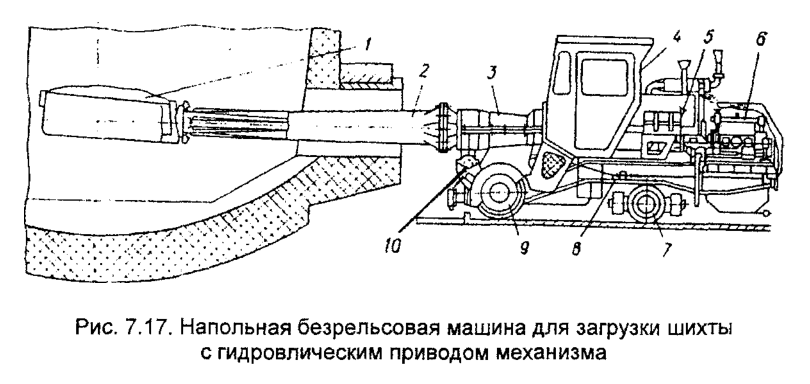

Deoarece mașinile de încărcat macarale sunt montate pe aceleași șine de macarale ca și podurile rulante, acestea pot interfera cu capacitatea fiecăreia de a efectua anumite operațiuni tehnologice. În plus, mașinile de tip macara discutate mai sus sunt complexe din punct de vedere structural, iar repararea lor necesită multă forță de muncă. De aceea, în noile oțelării electrice se folosesc mașini fără șine, de tip podea, cu acționări hidraulice ale mecanismelor, care se deplasează pe podeaua platformei de lucru. Aceste mașini (fig. 7.17) sunt compacte, autonome și au o mare manevrabilitate.

Mașina este compusă din următoarele unități principale: cadru 8, motor 5 cu combustie internă, unitate de pompare 6, cadru oscilant 10 cu botul 3, trompa 2 și mulda 1, perechea de roți fără motor 9, perechea de roți cu motor 7 și cabina 4, precum și mecanismele de rotație a trompei, de balansare a trompei, de închidere a muldei, de deplasare și de rotire a mașinii. Acționările tuturor mecanismelor sunt hidraulice.

Mașinile de încărcat macarale utilizate în atelierele de cuptoare cu foc deschis sunt similare mașinilor de încărcat utilizate în atelierele de cuptoare cu arc electric.

Mașinile cu încărcare pe podea sunt instalate în magazine cu un sistem de alimentare cu încărcătură pe șine. Caracteristica principală a mașinii este capacitatea sa de încărcare pe trunchi, care, în funcție de capacitatea cuptorului, poate fi de 7,5; 10; 15 tone. Proiectarea și dispunerea mecanismelor mașinii sunt practic aceleași.

Mașina de încărcat în podea, pe lângă sarcina sa principală — încărcarea încărcăturii, nivelarea încărcăturii în spațiul cuptorului, deplasează trenul cu cărucioare muld de-a lungul părții frontale a cuptorului, îndepărtează zgura din apropierea cuptorului și efectuează operațiuni în timpul reparațiilor cuptorului.

Mecanizarea modificării fontei brute cu magneziu

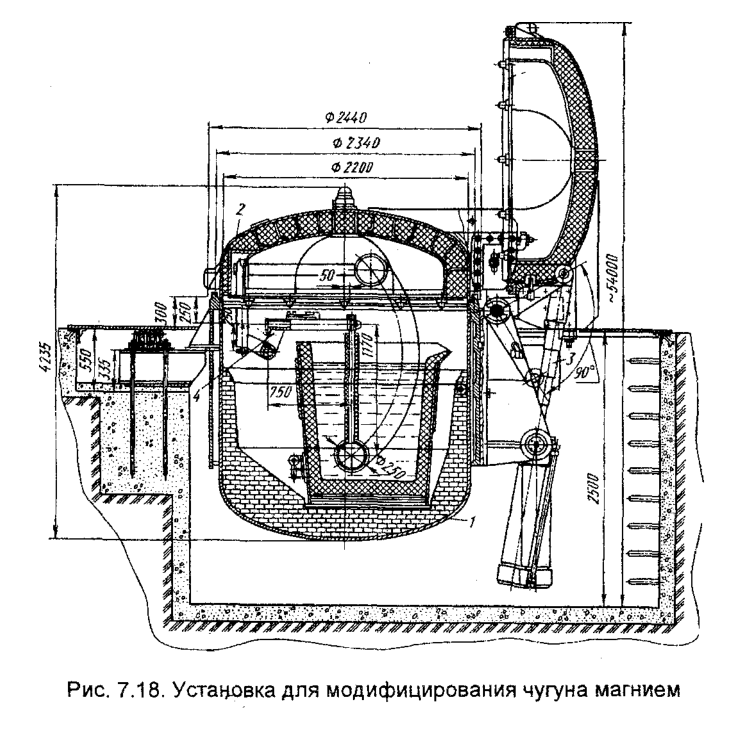

Pentru modificarea fontei cu magneziu la presiune excesivă a aerului pe oglinda metalului și proiectat camere-autoclave.

Camera (fig. 7.18) este compusă din corpul 1, capacul 2, mecanismul 3 de rotire a etanșeității capacului și mecanismul 4 de introducere a magneziului în topitură, supape de control al presiunii, unitate de ventilație, echipamente hidraulice și electrice. Camerele sunt realizate sub formă de corp cilindric sudat, cu fund sferic și capac, care se rotește la 90 ° pentru a instala și a scoate polonicul.

Cuptoarele de turnare cu macara cu traversă detașabilă sunt utilizate pentru prelucrarea fontei cu magneziu. Distanța de la oglinda metalică la marginea sivolului nu este mai mică de 200 mm.

Pentru a permite instalarea liberă a cazanului în cameră, distanța dintre pereții camerei și părțile maxime proeminente ale cazanului trebuie să fie mai mare de 100 mm. Prelucrarea fontei cu magneziu se realizează în următoarea secvență: în cameră se instalează un pahar cu încărcătură de magneziu și un polonic cu fontă lichidă; camera este închisă, etanșată și suprapresurizată; paharul cu magneziu este scufundat în polonic; fonta este modificată cu magneziu la presiune controlată; paharul este scos din polonic, presiunea este eliminată și camera este depresurizată; capacul este deschis, polonicul cu metal este scos și alimentat pentru turnare.