Operațiunea de scoatere a măslinelor din matrițe și de îndepărtare a miezurilor din piesele turnate au multe asemănări, deoarece sunt legate de distrugerea și îndepărtarea amestecului uzat. În lanțul tehnologic, aceste operații se succed, iar în cazul utilizării miezurilor din amestecuri de întărire chimică ușor zdrobite, ele sunt uneori inseparabile. În același timp, atunci când se utilizează tije cu rezistență reziduală ridicată (de exemplu, pe bază de sticlă lichidă), un număr semnificativ de tije nedistruse rămân în piesele turnate după batere și este necesar un echipament special pentru îndepărtarea lor.

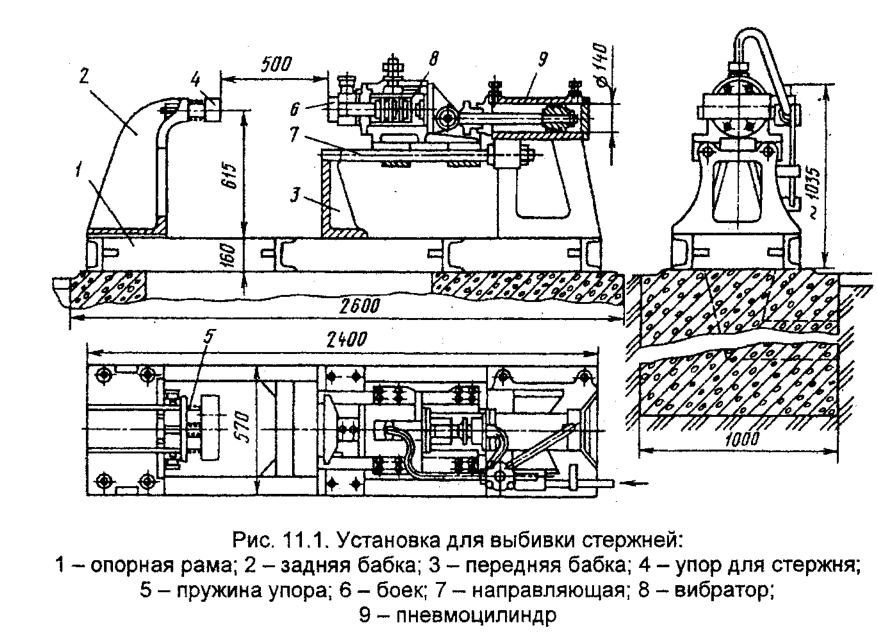

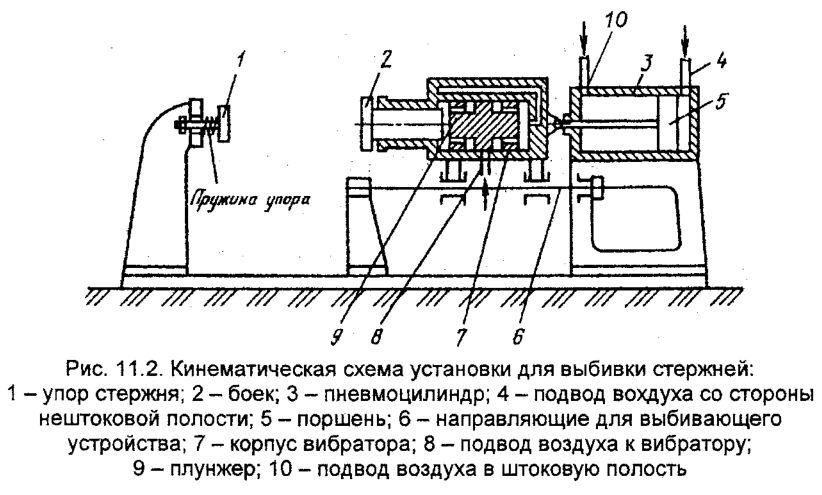

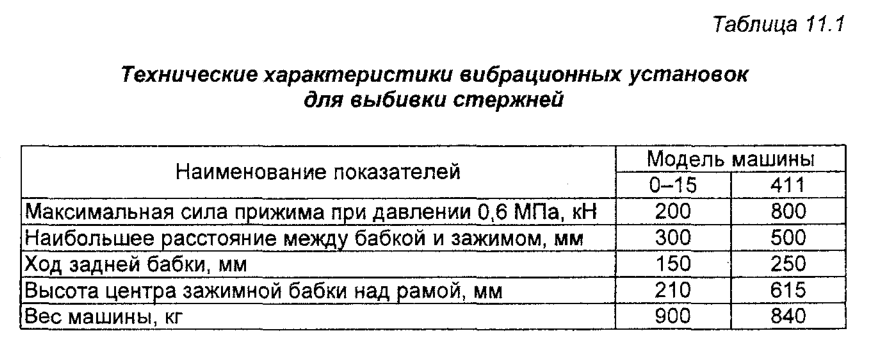

Mașinile de vibrat pneumatice (Fig. 11.1) sunt utilizate pentru extragerea miezurilor din piese turnate de dimensiuni mici și medii. Fig. 11.2 prezintă diagrama cinematică a mașinii. Mașina funcționează după cum urmează: piesa turnată este suspendată pe un palan între opritorul cu arc 1 și percutorul 2, iar prin canalul 4 se introduce aer în cilindrul 3. Pistonul 5 se deplasează spre stânga, alunecă pe ghidajele 6 ale carcasei vibratorului 7 și strânge piesa turnată. Aerul este apoi introdus în vibratorul 7 prin canalul 8. Datorită sistemului de canale de distribuție a aerului, pistonul 9 efectuează o serie de mișcări reciproce, lovește percutorul 2, producând scoaterea tijelor din piesă turnată. La sfârșitul scoaterii, aerul este introdus în cilindrul 3 prin canalul 10, pistonul 5 și vibratorul 7 sunt retrase în poziția inițială. În tabelul 11.1 sunt prezentate caracteristicile tehnice ale instalațiilor vibratoare pentru baterea miezurilor.

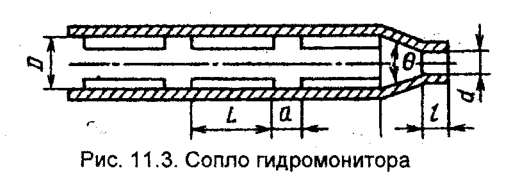

Pentru eliminarea tijelor din piesele turnate de dimensiuni medii și mari, de la 400 kg la câteva zeci de tone, se utilizează hidrocamere, în care tijele sunt eliminate din piesele turnate prin distrugerea lor de către un jet de apă de înaltă presiune și spălarea lor din piesă. În funcție de presiunea maximă a apei, instalațiile de hidrotratare sunt împărțite în trei clase: presiune joasă (5×10 5-10×10 5 Pa), presiune înaltă (10×10 5-20×10 5 Pa), presiune ultra înaltă (peste 20×10 5 Pa). În același timp, de regulă, unitățile de înaltă și ultra înaltă presiune sunt echipate suplimentar cu o stație de pompare de joasă presiune pentru spălarea și hidrotransportarea tijelor distruse de jetul de înaltă presiune. Principalul corp de lucru al camerei hidraulice este monitorul hidraulic. Din considerente practice, diametrul tubului hidromonitorului în instalațiile de înaltă presiune este astfel încât raportul dintre secțiunea sa transversală și secțiunea pasajului duzei (fig. 11.3) să fie de 5,0-5,5.

În instalațiile de înaltă presiune, diametrul monitorului hidraulic este de până la 25 mm, în instalațiile de joasă presiune — 40-50 mm și mai mult. La raportul dintre secțiunea transversală a cilindrului monitorului și a duzei în limitele specificate, la o suprapresiune în conductă de 7,5 MPa, viteza jetului la ieșirea duzei este egală cu 70-90 m/s, iar viteza apei în conductă este de 2-3 m/s. La ieșirea din duză, jetul de apă își pierde rapid viteza și stropește. În acest sens, se recomandă instalarea hidromonitorului la o distanță de la duză la turnare egală cu 100-150 mm. Pentru confortul amplasării și al controlului debitului de apă, hidromonitoarele moderne au monitoare cu telecomandă.

Pentru a menține o mai bună compactitate a jetului la ieșirea din duză se recomandă realizarea în țeava hidromonitorului a unor redresoare sub formă de nervuri sau pene, reducând turbulențele fluxului. Rapoartele dintre dimensiunea nervurilor și diametrul alezajului B al hidromonitorului sunt recomandate după cum urmează L = 5…6D; h = 0,35D; distanța dintre nervuri a = 0,25L. Se recomandă unghiul de conicitate al duzei (fig. 11.3) Θ = 11-13° și lungimea părții de ieșire a duzei l = 1-1,5 d, unde d — diametrul de ieșire.

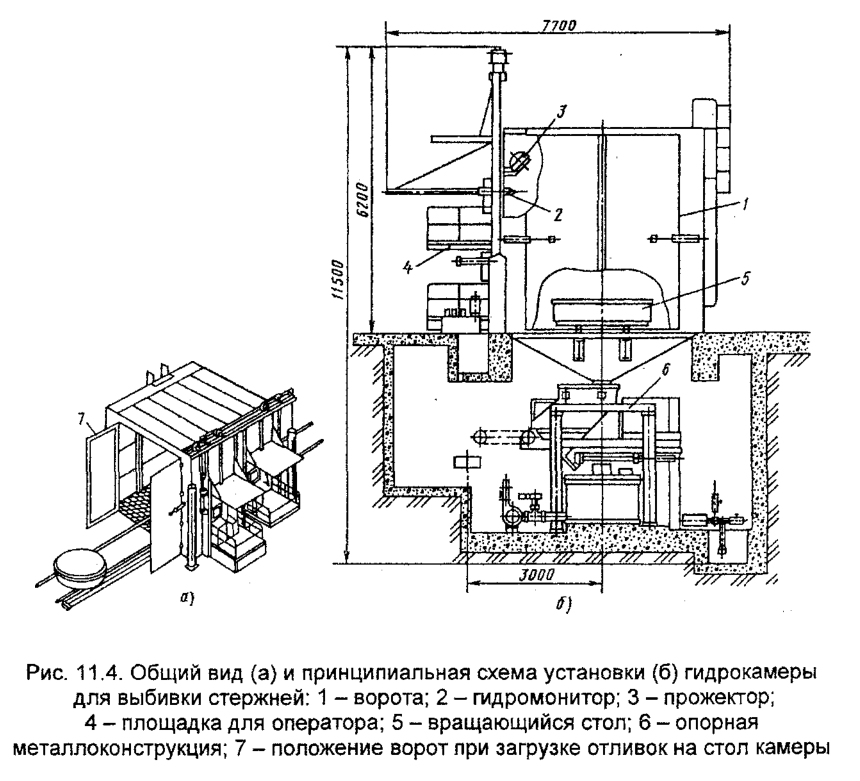

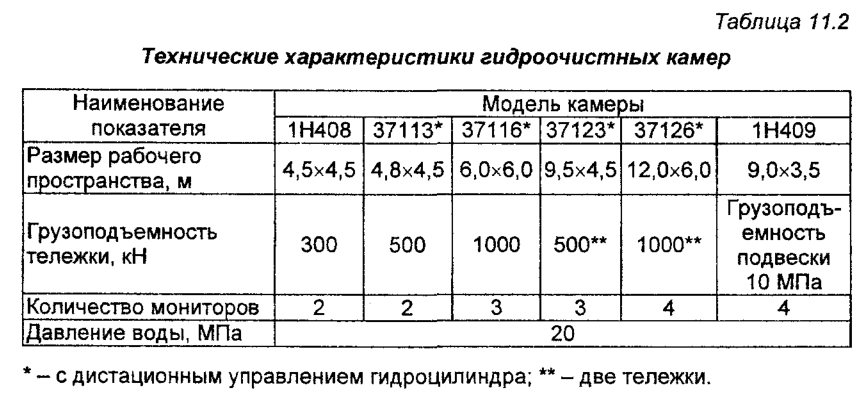

Fig. 11.4 prezintă vederea generală a camerei hidraulice și schema de instalare a acesteia în atelier. Trebuie remarcat faptul că amestecul de miez spălat în cameră după batere sub formă de pastă trece prin podeaua cu grilaj în colectorul de pastă. Pulpa din rezervor este pompată de pompe speciale pentru suspensie într-un compartiment special de regenerare. Dispozitivele de manipulare a nămolului și bazinele de decantare pentru limpezirea apei ocupă suprafețe de câteva ori mai mari decât camera de hidrotratare. Caracteristicile tehnice ale camerelor de hidrotratare sunt prezentate în tabelul 11.2.

Camerele de hidrotratare sunt utilizate cu succes pentru îndepărtarea tijelor cu o rezistență care nu depășește 1,5 MPa. Unitățile electrohidraulice (unități EG) sunt utilizate pentru îndepărtarea tijelor cu rezistență mai mare.

Metoda electrohidraulică de îndepărtare a tijelor din piesele turnate se bazează pe faptul că spargerea lichidului cu scântei electrice provoacă unde de șoc și deplasarea fluidului, provocând vibrații intense ale pieselor turnate într-o gamă foarte largă de frecvențe. Presiunea lichidului atinge (1500-2000)x105 Pa. Amplitudinea undei de șoc este selectată sub rezistența celei mai slabe secțiuni a corpului de turnare, dar peste rezistența reziduală a amestecurilor de bare. Ca urmare a diferenței dintre modulele elastice și frecvența vibrațiilor naturale ale pieselor turnate și ale amestecurilor de tije, tensiunile de tracțiune apar la interfața dintre metal și amestecul de tije, ducând la ruperea amestecurilor de tije. Mișcările intense ale fluidului în zona de descărcare și vibrațiile pieselor turnate asigură îndepărtarea eficientă a resturilor de tije distruse din zonele de fractură. Metoda electrohidraulică de distrugere a tijelor prezintă avantaje față de metoda hidraulică de înaltă presiune prin faptul că permite distrugerea și îndepărtarea reziduurilor amestecurilor de tije atât în zona de contact direct al tijei cu „caviarul”, cât și atunci când acționează prin peretele de turnare.

Doborârea electrohidraulică a tijelor din piesele turnate are loc sub un strat de apă, ceea ce elimină complet orice formare de praf.

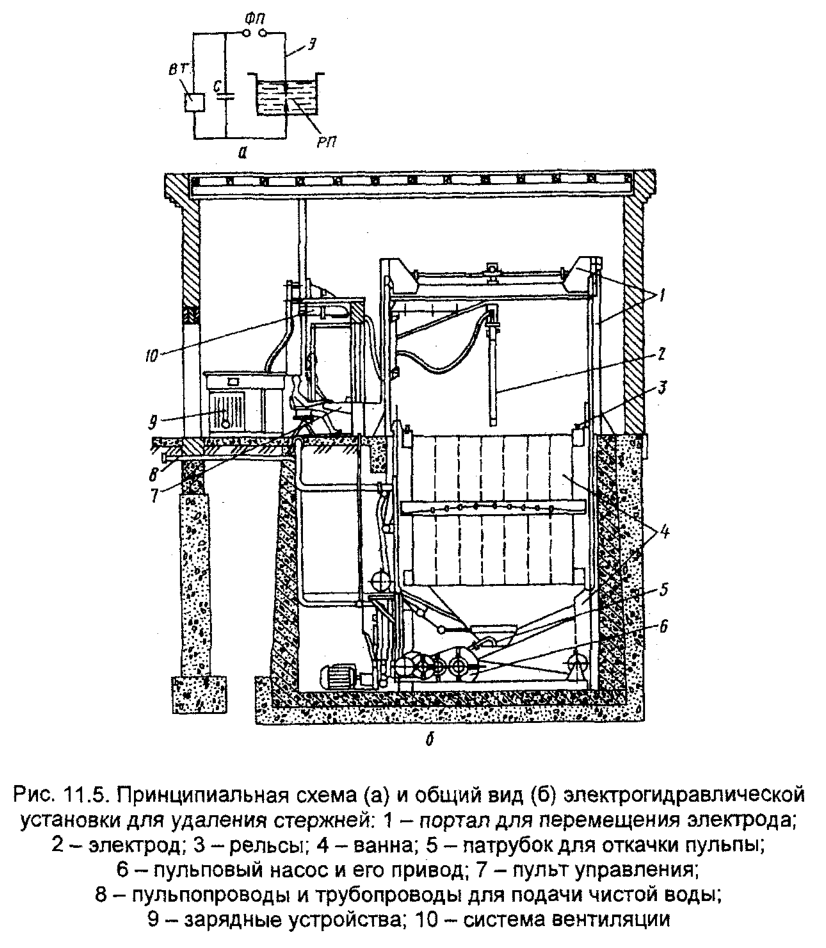

Fig. 11.5, a prezintă schema de circuit a unității EG și o vedere generală a unității în atelier (11.5, b).

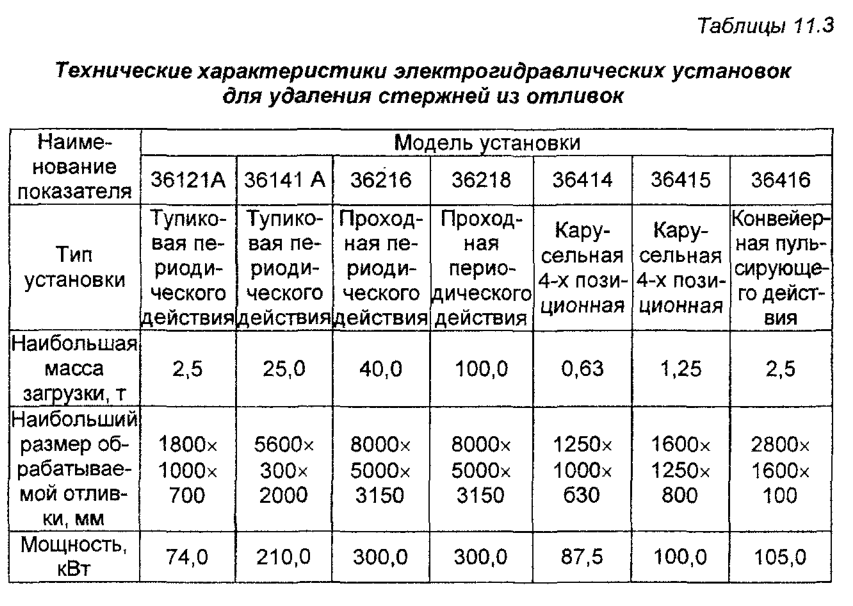

Tabelul 11.3 prezintă caracteristicile tehnice ale instalațiilor electrohidraulice pentru îndepărtarea tijelor din piese turnate.

Împreună cu echipamentele de mai sus pentru scoaterea tijelor din piesele turnate în turnătoriile de producție discontinuă, s-au răspândit echipamentele de sablare care combină procesul de scoatere a tijelor cu curățarea suprafeței de turnare.