Primul pas în prelucrarea pieselor turnate după perforare este îndepărtarea elementelor sistemului de distribuție. Aceste operațiuni se efectuează prin metode diferite, în funcție de tipul de aliaj.

Așchierea sau ruperea canalelor și a spițelor din piesele turnate din fontă este o operațiune relativ simplă, deoarece fonta este fragilă, iar sistemul de canale este de obicei menținut pe piesă prin intermediul unor alimentatoare, a căror secțiune transversală este mică. Această operațiune este adesea efectuată manual cu un baros.

În producția de volum mare, se utilizează dispozitivul „hidroclin”, în care munca fizică de rupere a matrițelor este înlocuită de hidraulică.

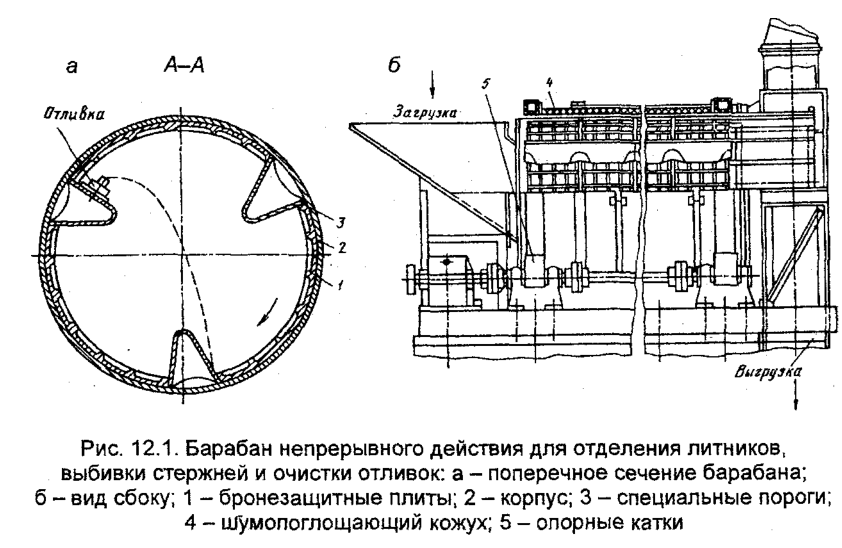

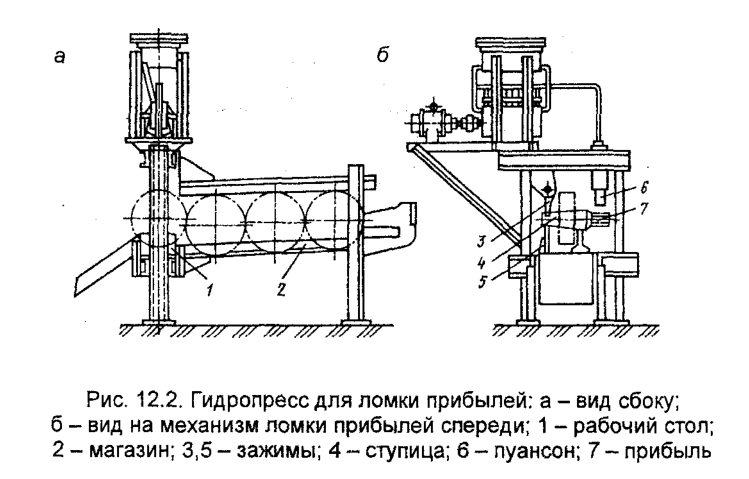

Pentru curgerea unei varietăți de piese turnate cu greutate redusă, se utilizează tamburi de așchiere, în care se pot combina trei operații în același timp: așchiere de matrițe, așchiere de miezuri și curățare a pieselor turnate. Acest tip de tambur este similar cu tamburul continuu și diferă de acesta prin prezența unor praguri speciale (fig. 12.1). În producția la scară largă și în masă de piese turnate din oțel, pentru spargerea profiturilor se utilizează prese mecanice și hidraulice. Fig. 12.2 prezintă o presă hidraulică pentru spargerea sosirilor de butuci 4. După batere și răcirea completă a butucilor, aceștia sunt plasați de un elevator în magazia 2, care este o alunecare înclinată, pe care sunt rostogolite până la masa de lucru 1 a presei. Aici butucul este prins de clemele 3, 5, iar profitul 7 este rupt prin presiunea pumnului 6. Instalații similare sunt utilizate pentru ruperea profiturilor și a altor piese turnate din oțel.

Îndepărtarea glandelor și a altor elemente ale sistemelor de distribuție se realizează prin tăiere cu discuri abrazive, folosind unelte manuale mecanizate și mașini speciale de tăiere cu discuri abrazive. Tăierea cu discuri abrazive s-a răspândit datorită următoarelor avantaje: viteză mare de tăiere, independentă de materialul de turnare; poziție constantă a planului de tăiere; bună calitate a suprafeței tăiate; nu este nevoie de prelucrare suplimentară; proprietăți constante ale materialului de turnare; pierderi reduse de metal; încălzire nesemnificativă a materialului.

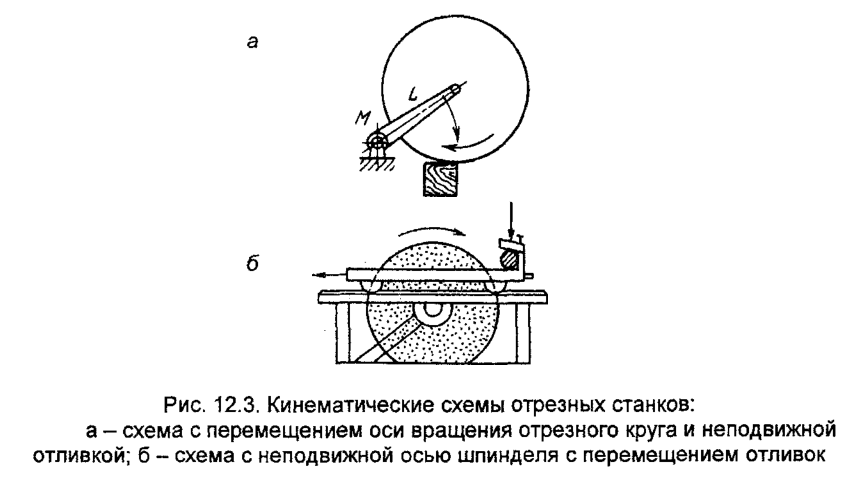

Cu o mare varietate de modele de mașini de tăiat, cinematica acestora poate fi fie cu deplasarea axei de rotație a roții de tăiat pe pârghia L în jurul centrului M (Fig. 12.3, a), fie cu axa fusului fixă cu piese turnate în mișcare (Fig. 12.3, b).

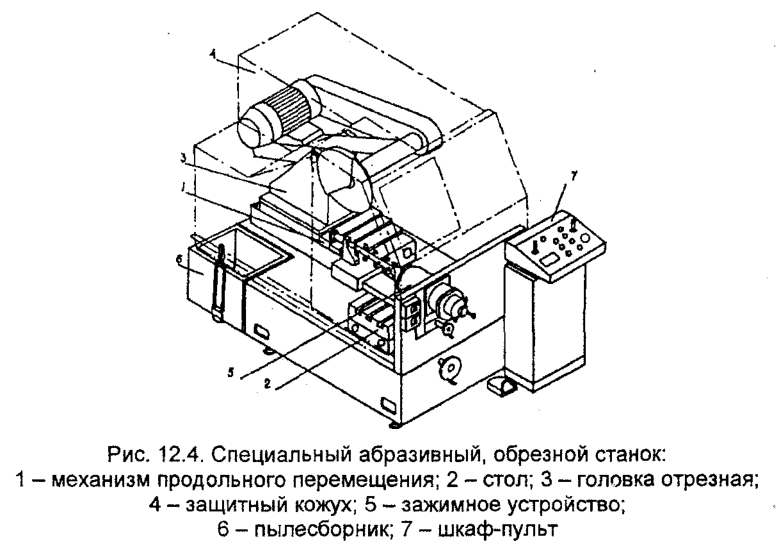

Mașinile abrazive speciale sunt utilizate, de exemplu, pentru piesele turnate prin turnare la cald (fig. 12.4). Mașina introduce un grup de piese turnate de tip „herringbone” într-un dispozitiv de prindere acționat pneumatic. La cererea clientului, mașina este echipată cu un dispozitiv de strângere, care este o menghină pneumatică. Mașina poate prelucra piese turnate cu lungimea de 500 mm și diametrul de 250 mm, cu o viteză de tăiere de 80 m/s la o roată de 500 mm.

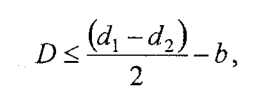

Dezavantajele tăierii cu discuri abrazive trebuie atribuite eliberării semnificative de praf abraziv și metalic (sunt necesare dispozitive speciale de colectare a prafului) și diametrelor mici ale discurilor abrazive. Astfel, chiar și o roată nouă, neuzată, poate tăia un element al sistemului de caneluri cu diametrul

unde d1 — diametrul roții abrazive, mm; d2 — diametrul flanșei, mm; b — suma valorilor ieșirii discului abraziv în spatele piesei și a distanței de siguranță de la piesa tăiată la flanșă, mm.

Ferăstraiele de așchiere sunt utilizate pentru tăierea părților profitabile ale lingourilor și biletelor mici de oțel și fontă. Ferăstraiele cu bandă sunt utilizate pentru tăierea matrițelor și alimentatoarelor de piese turnate, în principal din aliaje de aluminiu și magneziu.

Pentru a crește productivitatea, se utilizează mașini cu bandă fără sfârșit. Astfel de mașini sunt foarte productive. De exemplu, este nevoie de doar 6-8 secunde pentru a tăia o matriță de aluminiu cu diametrul de 50 mm; pentru aliajele de magneziu, acest timp este cu 10% mai mic.

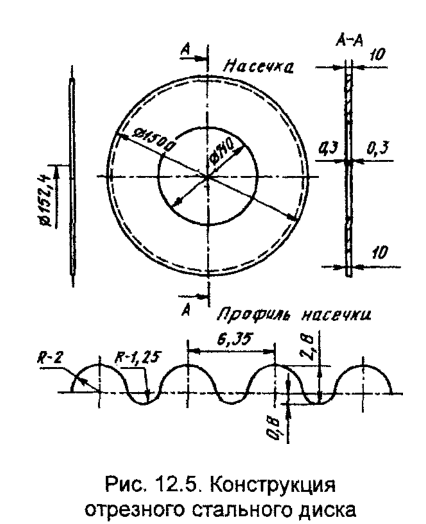

Două grupe de ferăstraie circulare sunt utilizate pentru tăierea fontei și a oțelului: discuri cu rotație lentă și discuri cu rotație rapidă. Ferăstraiele cu disc cu rotație lentă folosesc ca instrument de lucru un disc de oțel cu segmente din oțel de mare viteză. Mașinile au ferăstraie cu un diametru de 300-1500 mm, care permit tăierea materialului până la 1/3 din diametrul ferăstrăului (100-500 mm). Viteza de avans a ferăstrăului la tăierea pieselor turnate din oțel negelificate este de 10-20 mm/min. Mașina cu rotație rapidă de tip „Mars” este echipată cu un disc subțire de oțel (Fig. 12.5), care apasă pe metal în locul de tăiere, în timp ce datorită frecării se degajă o cantitate mare de căldură. Materialul de turnare, încălzit la o temperatură ridicată, devine plastic și este tăiat de disc. Pe suprafața de tăiere a discului, proeminențele alternează cu adânciturile. Viteza circumferențială a discului este de 100-200 m/s. Este prevăzută răcirea cu apă a discului. Se utilizează discuri cu un diametru de 500-1500 mm, care asigură tăierea la o adâncime de 30-120 mm.

Principalul avantaj al mașinilor de tip „Mars” este productivitatea ridicată. Dezavantajul este o adâncime mică de tăiere. De exemplu, pentru ferăstraiele circulare, raportul dintre cel mai mare diametru al produsului tăiat și diametrul discului este de 30-35%, pentru mașinile de tip Marte — 6-8%.

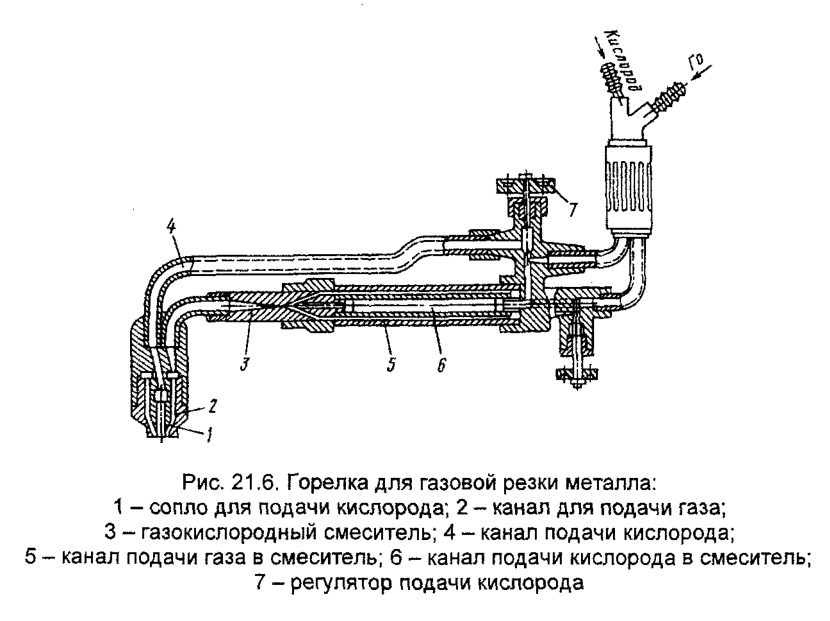

Tăierea cu acetilen-oxigen (gaz) și tăierea cu arc pneumatic sunt utilizate pe scară largă pentru a separa elementele sistemelor de caneluri, în special în cazul pieselor turnate mari. Tăierea cu acetilen-oxigen este utilizată în principal pentru tăierea pieselor turnate din oțel și a pieselor turnate din fontă de înaltă rezistență cu grafit sferoidal, iar tăierea cu arc cu aer — pentru oțeluri înalt aliate, fontă și metale neferoase.

Procesul de tăiere cu gaz se bazează pe oxidarea intensă a metalului într-un jet de oxigen la temperatură ridicată. Viteza de tăiere depinde de grosimea materialului, de proprietățile acestuia, precum și de temperatura flăcării, presiunea oxigenului, forma jetului de tăiere, viteza de curgere a acestuia din duză și puritatea oxigenului. Impuritățile din oxigen reduc viteza de tăiere de la aproximativ 225 mm/min la o puritate a oxigenului de 99% la 65 mm/min la o puritate a oxigenului de 81%. Preîncălzirea piesei turnate crește viteza de tăiere. Atunci când oțelul este încălzit la 200-370°C, viteza de tăiere crește cu 50-100%. La modurile optime de tăiere, fluctuația presiunii oxigenului ±10 5 Pa determină o creștere sau o scădere a vitezei de tăiere cu 25-50%.

Viteza υ, (m/s) de tăiere acetilenă-oxigen poate fi determinată prin formula

unde t — durata tăierii (min pe 1 m):

unde δ este grosimea metalului tăiat, mm.

Fig. 12.6 prezintă o torță pentru tăierea cu gaz a metalului. Esența tăierii cu arc de aer este următoarea: un arc de sudură de polaritate inversă este excitat între un electrod de carbon și piesa turnată. Paralel cu electrodul, un jet de aer comprimat este alimentat din suport, suflând metalul topit din baia de sudură. Lățimea tăieturii este cu 1-2 mm mai mare decât diametrul electrodului. Este dificil să se taie profituri mai groase de 40 mm într-o singură trecere. Pentru tăierea cu arcul cu aer este necesar să aveți o torță, o sursă de energie electrică, aer comprimat și electrozi de grafit. Lungimea recomandată a electrozilor este de 250-300 mm.

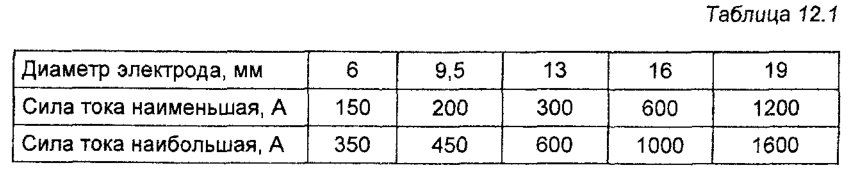

Caracteristicile electrozilor cu secțiune rotundă sunt prezentate în tabelul 12.1.

Utilizarea electrozilor cu un diametru mai mare de 19 mm complică semnificativ munca lucrătorului din cauza greutății mari a torței, a cablurilor (luând în considerare greutatea apei de răcire). Lățimea de tăiere (mm) depinde de diametrul electrodului (a se vedea tabelul 12.1).

Mașinile semiautomate de sudură electrică cu alimentare mecanică a sârmei speciale cu strat de flux și torțele speciale cu injecție dublă sunt utilizate pentru sudarea defectelor din piesele turnate din fontă.