Suprastructură profitabilă. Cele mai frecvente sunt extensiile de profit cu căptușeală deschisă, formate dintr-un cadru din fontă, căptușeală și trunchiuri pentru o manipulare ușoară (Fig. 92). Consumul de extensii este de 0,5-1,5 kg/t. Extensiile profitabile sunt căptușite cu cărămizi de argilă refractară sau umplute cu masă refractară.

Pregătirea unei suprastructuri profitabile pentru topire se reduce, de obicei, la ungerea acesteia la cald cu masă refractară, cu vopsirea ulterioară cu soluție de grafit. Superstructurile nou asamblate sunt încălzite pe arzătoare cu gaz sau în cuptoare cu cameră. După instalarea extensiilor pe garnituri, garniturile sunt purjate cu aer și se instalează suporturi etichetate pe care sunt ștanțate numărul de topire și numărul de serie al lingourilor. Extensiile sunt acoperite cu capace de tablă.

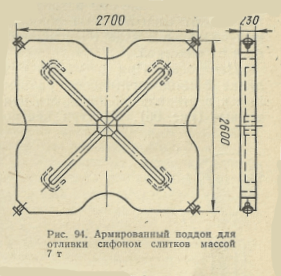

Palete. La turnarea cu sifon, butoaiele sunt instalate pe paleți plasați fie staționar în șanțuri, fie pe cărucioare de turnare. Pentru cablarea prin sifon, în palet sunt prevăzute caneluri (streșini) cu secțiunea transversală de 90×90÷115×115 mm. Raportul dintre greutatea paletului și greutatea totală a lingourilor turnate pe acesta este redus de la aproximativ 1 : 1 în cazul lingourilor mici la 1 : 2 la turnarea lingourilor de 6-7 t. Pentru a asigura o rezistență suficientă, paleții sunt întăriți cu bare de oțel (fig. 94). Paletele sunt fabricate din fontă. Consumul de paleți este de obicei de 0,5-1 kg/t. Durabilitatea paleților este crescută prin îmbunătățirea construcției paleților prin ranforsarea corpului, rotunjirea colțurilor la capătul fluxurilor, utilizarea de dispozitive de prindere forjate, răcirea cu aer a paleților după dezasamblarea trenului și încărcarea uniformă a mai multor paleți.

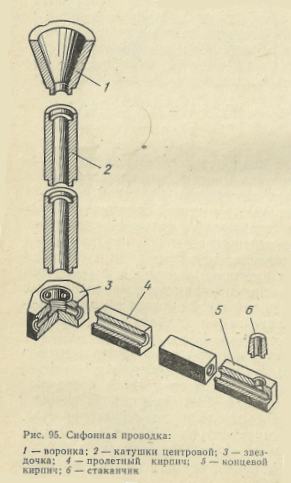

Cablarea cu sifon . Pregătirea paleților pentru topire se reduce la așezarea în fluxurile de argilă refractară a cablurilor de sifon. Într-o adâncitură din centrul paletului, unde converg fluxurile, se așează steaua centrală din cărămidă de argilă refractară (fig. 95). Pintenul este conectat cu bobina inferioară a pintenului central prin orificiul său superior, iar prin orificiile sale laterale — cu cărămizile de span așezate în fluxuri. Cărămida de capăt a firului de sifon are o gaură care este centrată cu cupele distanțierului.

Cablarea sifonului se recrutează cu ajutorul masei refractare la o temperatură a bazinului de cel puțin 100°C. Masa compusă din 50% pulbere de argilă refractară, 40% argilă refractară și 10% grafit, frământată cu soluție apoasă de extract de sulfat de celuloză (15-20% din masa soluției) s-a dovedit a fi bună. Uscarea cablurilor de sifon așezate are loc datorită căldurii acumulate de palet. Cablajul de sifon este suflat cu aer înainte de a fi așezat pe paleții rotițelor.

La turnarea de sus pe cărucioare, butoaiele sunt așezate direct pe cadrul căruciorului. Cu toate acestea, în unele cazuri, în special la turnarea cu două opriri, când este necesară o precizie relativ ridicată a instalării rotilelor, precum și la turnarea în șanțuri permanente, se utilizează paleți cu mai mulți pasageri. Pregătirea acestor paleți pentru topire se limitează la curățarea lor.

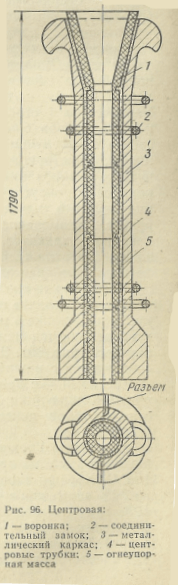

Centru . La turnarea în sifon, se utilizează de obicei tăvi centrale (fig. 96) care sunt despicate în plan vertical. Din interior, vasele centrale sunt căptușite cu bobine de argilă refractară. Pentru confortul turnării, pe turnătoria centrală se instalează o pâlnie. Asamblarea centrelor se realizează pe masă refractară, similară cu cea utilizată pentru paleți. După uscare în cuptoare cu cameră sau pe arzătoare cu gaz, piesele centrale sunt instalate pe paleți. Consumul de piese centrale este de 0,5-1,2 kg/t de oțel.

Dispozitive intermediare . La turnarea de sus, pentru a reduce energia cinetică a jetului de metal care intră în cuvă, între cuva de turnare a oțelului și cuvă se instalează o cuvă intermediară sau o pâlnie. Cuva intermediară cu o capacitate de 25-40 tone este căptușită cu cărămizi de argilă refractară și este utilizată pentru turnarea simultană a două până la patru lingouri, pentru care prevede un număr corespunzător de dopuri. Cuva intermediară pregătită pentru turnare este suflată cu aer comprimat, acoperită cu un capac și încălzită la 800-1000 ° C. Turnarea din cazanul intermediar se începe după umplerea acestuia cu cel puțin trei sferturi. Lingoul intermediar este de obicei instalat pe un suport fix, iar compoziția cu lingouri este împinsă sub acesta.

Lingourile mijlocii și mici, precum și lingourile mari simple se toarnă de sus, uneori folosind o pâlnie intermediară montată pe cazan sau suspendată de acesta. În partea de jos a pâlniei se introduce o cupă și se pot folosi cupe de diametre diferite: la începutul turnării, când metalul este fierbinte, cu un diametru mai mic, iar spre sfârșitul turnării, când metalul se răcește — cu un diametru mai mare.