Proprietățile fizico-chimice și fizice ale zgurii determină în mare măsură viteza și gradul de dezvoltare a proceselor care au loc în timpul topirii oțelului. Formarea rapidă a zgurii active din punct de vedere fizic și chimic asigură eliminarea sulfului și a fosforului, reduce pierderile de metal prin explozii și rămânerea în corolele metalice ale zgurii, crește durabilitatea căptușelii. Zgura vâscoasă este inactivă din punct de vedere fizic. Procesele de interacțiune a acesteia cu metalul sunt încetinite; are o capacitate scăzută de rafinare. Cu astfel de zgură crește pierderea de metal cu corole, precum și cu îndepărtarea stropilor. Aceste izbucniri duc adesea la metalizarea tuyerei și la formarea de depuneri pe gâtul convertorului. Fluiditatea excesivă a zgurii nu este, de asemenea, de dorit din cauza distrugerii crescute a căptușelii convertorului.

În procesul de topire a oțelului în convertizoare cu oxigen și în BSP, condițiile de formare a zgurii și, în consecință, regimurile zgurii sunt diferite. Dar principalele regularități ale formării zgurii și cerințele privind proprietățile sale fizice și fizico-chimice în aceste unități sunt comune: necesitatea de a obține până la sfârșitul topirii o zgură omogenă, suficient de fluidă, activă din punct de vedere fizic și chimic, cu o bazicitate (%CaO)/(SiO2) = 3,0-3,5. Formarea rapidă a acestor zgurii este de dorit atât pentru reducerea duratei de topire și creșterea productivității, cât și pentru reducerea uzurii zidăriei refractare, ceea ce determină, de asemenea, o creștere a productivității unității siderurgice și reducerea costurilor de producție.

Sursele de formare a zgurii sunt oxizii — produși de oxidare ai impurităților de încărcare, materialele în vrac (minereu de fier, var etc.) încărcate în convertor sau în cuptorul cu arc, căptușeala. De o importanță deosebită pentru formarea zgurii este varul, încărcat în baie pentru a obține proprietățile fizice și chimice necesare zgurii și are o influență decisivă asupra vitezei de formare a acesteia.

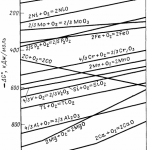

Punctul de topire al varului este de aproximativ 2500 °C, iar temperatura zgurii ≤ 1250-1500 °C. Prin urmare, una dintre cele mai importante sarcini ale reglării regimului zgurii este o rată suficient de mare de asimilare a varului de către zgură, în principal la o temperatură relativ scăzută. Datorită faptului că temperatura băii, în special în timpul perioadei de topire, este mult mai scăzută decât temperatura de topire a varului, această asimilare poate avea loc numai ca urmare a dizolvării.

Dizolvarea varului în zgură are loc în mai multe etape, dintre care principalele sunt următoarele:

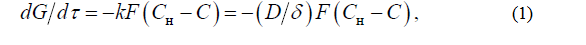

1. Pe suprafața bulgării de var se formează o peliculă de soluție saturată de CaO cu o concentrație (Cn) mai mare decât concentrația de CaO în volumul lichid (C). Formarea filmului este însoțită de formarea de soluții solide și lichide, precum și de compuși chimici ai sistemului CaO-FeO-MnO-SiO2. Rata de dizolvare ulterioară este determinată de rata transferului de masă prin acest film. Exprimată prin schimbarea masei de CaO (G) pe unitatea de timp τ, această rată poate fi descrisă prin ecuația

Unde k este constanta de viteză; F este suprafața bucății de var;D este coeficientul de difuzie în film.

2. Penetrarea zgurii lichide prin pori și limite de grăunți cu dezvoltarea proceselor menționate la suprafață.

3. Topirea și trecerea la zgură a straturilor de suprafață (film).

După cum au arătat studiile experimentale, rata de asimilare (dizolvare) a varului de către zgură este limitată de rata de transfer de masă a CaO prin filmul format pe piesă. După cum se poate observa din ecuația (1), rata transferului de masă crește odată cu creșterea constantei de viteză k, care este egală cu raportul dintre coeficientul de difuzie (D) și grosimea filmului (δ), precum și odată cu creșterea suprafeței de contact a piesei de var cu topitura de zgură. Grosimea peliculei scade, iar constanta ratei de dizolvare crește în mod corespunzător cu creșterea intensității agitației zgurii, ceea ce determină spălarea peliculei. Rata de asimilare a varului crește, de asemenea, odată cu creșterea suprafeței fazei solide. O astfel de creștere este favorizată de pătrunderea zgurii lichide prin porii și limitele granulare ale varului.

Compoziția zgurii are o mare influență asupra ratei de asimilare a varului de către zgură. Influențează în mod deosebit conținutul de FeO, cu creșterea căruia rata de dizolvare a CaO în zgură crește semnificativ, în special brusc cu creșterea conținutului de FeO în intervalul ≤ 25-30 %. Astfel, conform experimentelor cu dizolvarea unui disc de var care se rotește în zgură, odată cu creșterea conținutului de FeO în această zgură de la 5 la 30 %, rata de dizolvare a crescut de la 0,05 la 0,50 kg/(m 2-s). Rata de asimilare a varului a crescut, de asemenea, odată cu creșterea conținutului de MnO în zgură. Influența conținutului de SiO2 din zgură asupra ratei de dizolvare a varului în aceasta nu este univocă. Odată cu creșterea acestuia până la ∼20-25 %, rata de asimilare a varului crește, atingând maximul. La acest conținut de SiO2 în zgură, pe suprafața bucăților de var se formează silicatul 2CaO-SiO2, al cărui punct de topire este de 2130 °С. Acest lucru împiedică în mod semnificativ dizolvarea varului și încetinește dezvoltarea procesului. În condiții reale de topire a oțelului, rata minimă de dizolvare a varului în zgură apare la o bazicitate (%CaO)/(%SiO2) ≈ 1,7-2,2. MgO reduce vâscozitatea zgurii și accelerează asimilarea varului la un conținut ≤ 6 %.

În convertorul de oxigen și în instalația discontinuă există posibilități diferite de utilizare a regularităților menționate ale zgurii și, în consecință, operațiuni tehnologice diferite de intensificare a acesteia.

Spălarea în BSP. Condițiile pentru scaldarea rapidă în BSP sunt mai puțin favorabile decât în convertorul cu oxigen cu suflare superioară. De obicei, fonta brută lichidă nu este turnată în BSP, ceea ce exclude formarea intensivă de zgură la începutul purjării cu oxigen din cauza oxizilor formatori de zgură, în principal SiO2 și MnO. Purjarea intensivă cu oxigen la începutul topirii nu este aplicată, iar conținutul de FeO din zgură nu crește rapid. Prin urmare, se utilizează alte metode tehnologice pentru a intensifica asimilarea varului și formarea zgurii în timpul topirii în BSP.

Pentru a crește conținutul de oxizi de fier din zgură în timpul topirii în cuptoarele vechi cu putere specifică de transformare de aproximativ 200-250 kV-A/t, se adaugă minereu de fier în zgură încă de la începutul topirii. Amestecul folosit și de zgură, care conține 1,0-1,5 % (din masa stocului de metal) de var și 0,5-1,0 % de minereu de fier, iar uneori 0,4 % de fluorină. Amestecul este dat la fund înainte sau în timpul pilării. În timpul topirii, varul este adăugat în baie simultan cu minereul de fier, cantitatea acestuia fiind de ∼0,02 %. după topire, perioada de oxidare se realizează prin oxidare combinată cu aditivi de minereu de fier în zgură și purjare cu oxigen. În acest moment, împreună cu minereul de fier, în baie se adaugă var prin mulds.

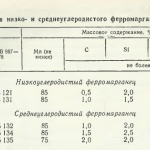

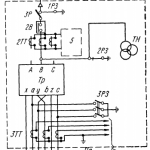

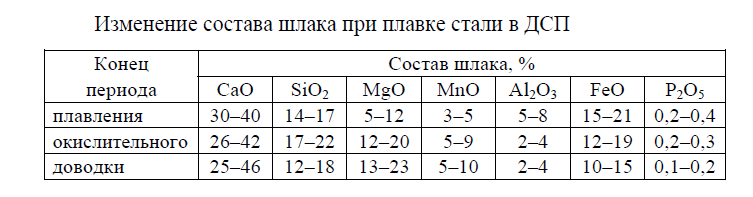

La topirea oțelului în cuptoarele moderne cu arc de mare putere, minereul de fier (sinter) este introdus în cuptor împreună cu ultima porție de deșeuri. Agenții de formare a zgurii, în special varul, sunt încărcați de la buncăr în porții prin deschideri speciale în boltă. Dimensiunea particulelor de var este de 4-5 mm. De asemenea, se utilizează buncăre amplasate pe cărucioare cu dispozitive pneumatice pentru alimentarea cu materiale în vrac la o viteză de 500-1000 kg/min. Pentru a accelera formarea zgurii în timpul perioadei de topire, în special atunci când este necesar să se obțină [P] ≤ 0,045 %, se lucrează „pe mlaștină”: în cuptor se lasă o parte din metal (până la 10%) și zgura de la topirea anterioară. În procesul de topire se modifică compoziția zgurii (tabelul 1).

O metodă tehnologică importantă de topire a oțelului în cuptoare cu arc puternice și grele este spumarea zgurii, care a fost introdusă în practica siderurgică aproximativ de la sfârșitul anilor ’80. Pentru spumarea în zgură, se dau materiale carbonice zdrobite (cocs, resturi de electrozi). Acestea sunt plantate în amestec cu var pe zgură în timpul suflării cu oxigen a băii sau suflate sub zgură. Datorită oxidării carbonului din zgură cu formarea de bule de CO, aceasta spumează. Condiția necesară, pe lângă o cantitate suficientă de carbon și oxigen, este creșterea vâscozității zgurii, reducerea tensiunii superficiale a acesteia la limita cu faza gazoasă, care se realizează la bazicitate > 2,5 și conținut (FeO) 15-20 %. Înălțimea stratului de zgură crește odată cu creșterea consumului de oxigen, dar excesul de (FeO) are un efect negativ asupra spumării. Pentru spumare, cel puțin 0,3 % [C] trebuie să fie oxidat.

Densitatea zgurii lichide este de obicei de 3,2-3,5 t/m 3 , iar a zgurii spumate — de 1,8-2,5 t/m 3 . Prin urmare, înălțimea stratului de zgură se dublează aproximativ în timpul spumării, ceea ce face posibilă creșterea lungimii arcului fără a afecta negativ durabilitatea bolții și a pereților. În acest caz, arcul accelerează zgura și este înconjurat de aceasta. Acest lucru duce la protejarea căptușelii de impactul direct al arcurilor și la reducerea pierderilor de căldură prin radiație de ∼4 ori.

Capacitatea de a funcționa cu arcuri lungi și intensități de curent mai mici permite utilizarea aproape completă a puterii transformatorului nu numai în timpul perioadei de topire, ci și după topire. Rezultatul acestei influențe a spumării zgurii asupra procesului este reducerea duratei de topire, reducerea consumului de electrozi, economisirea energiei cu 10-30 kWh/t. Fluctuațiile de putere și tensiune sunt reduse, zgomotul și perturbațiile din rețea sunt reduse, iar consumul de energie este mai mic. Lucrul cu spumă de zgură are un dezavantaj. Acesta constă în faptul că, datorită oxidării cantității suplimentare de carbon, volumul de gaz care părăsește baia crește de aproximativ 1,5 ori. În consecință, crește conținutul de căldură al acestui gaz și pierderile de căldură antrenate de acesta.