Dispozitivele de turnare electromecanice sunt relativ simple din punct de vedere constructiv. Ca sisteme de alimentare, acestea conțin cupe rotative sau de blocare sau jgheaburi de turnare de diferite tipuri. Debitul de metal lichid este controlat prin rotirea polonului sau prin ridicarea dopului.

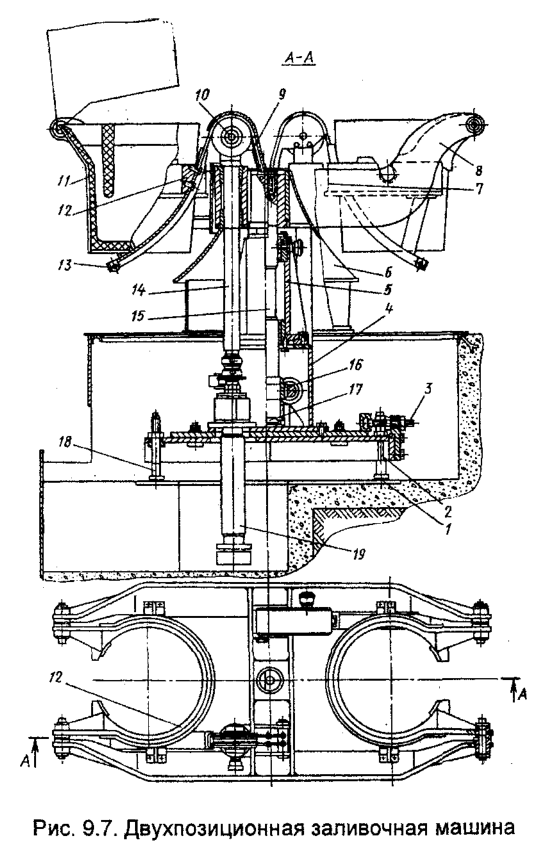

Cea mai simplă este o mașină de turnat cu două sau trei poziții. Mașina de turnat cu două poziții (fig. 9.7) are o bază 1, pe care este montat un piedestal 4 cu o coloană 5 protejată de un capac 6 și un cilindru hidraulic pentru rotirea casetelor 19. Pe coloană este montat un cadru rotativ 7, la care sunt fixate consolele 8. Casetele 12 pe care sunt montate gălețile 11 sunt rotite pe axele consolelor. Sectoarele 13 sunt fixate pe casete. În bucla sectorului este concepută o frânghie 9, care se înfășoară în jurul sectorului și al blocului 10 și este fixată de cadru. Blocurile sunt montate pe tije de ridicare 14. Cadrul este rotit pe axa verticală 15, sprijinindu-se pe palierul de susținere 17 al soclului 4, de către mecanismul cu cremalieră și pinion 16. În timpul cursei ascendente a cilindrului hidraulic de umplere, tija acestuia ridică tija 14 cu blocul. Aceasta din urmă trage cablul, în urma căruia casetă cu găleată se rotește.

În timp ce într-o poziție a mașinii se toarnă metalul în matrițe, în poziția opusă se schimbă cupele — se scoate cea golită și se instalează cea plină. Mașina de schimbare a lingourilor este rotită în timp ce matrița este mutată în poziția de turnare. Precizia poziționării mașinii în raport cu matrița este reglată de șuruburile 2, 3, 16, 18.

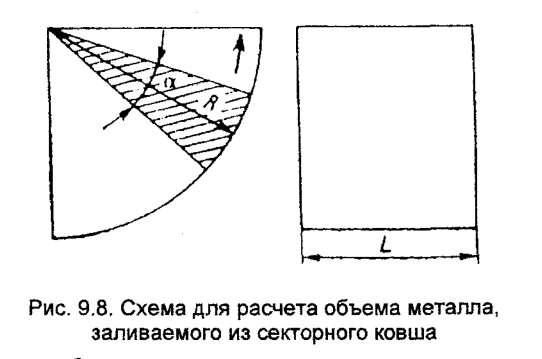

Precizia dozării metalului în timpul turnării este determinată de unghiul adecvat de rotație a cazanului. În cazul unei căldări sectoriale (fig. 9.8), acest unghi este constant la o doză constantă de metal turnat și la rotirea căldării în jurul axei care trece prin punctul O. Volumul de metal V turnat în timpul rotației cazanului la unghiul a, cu un grad suficient de precizie, poate fi determinat prin formula

unde R este raza căptușelii sivolului; L este lungimea sivolului.

Atunci când se toarnă dintr-un polonic conic sau tambur, unghiul de rotație al polonului nu este constant, dar este, de asemenea, ușor de determinat prin construcție geometrică în funcție de raportul dintre dimensiunile polonului.

În vederea dozării exacte a metalului turnat, se utilizează, de asemenea, sisteme în care capacitatea cuvei corespunde unei porțiuni de metal care urmează să fie turnată. Astfel de sisteme sunt utilizate la turnarea matrițelor pe liniile automate de producție în masă și de mare volum, atunci când capacitatea de metal a matrițelor este constantă, precum și la turnarea matrițelor de etanșare și a matrițelor de injecție.

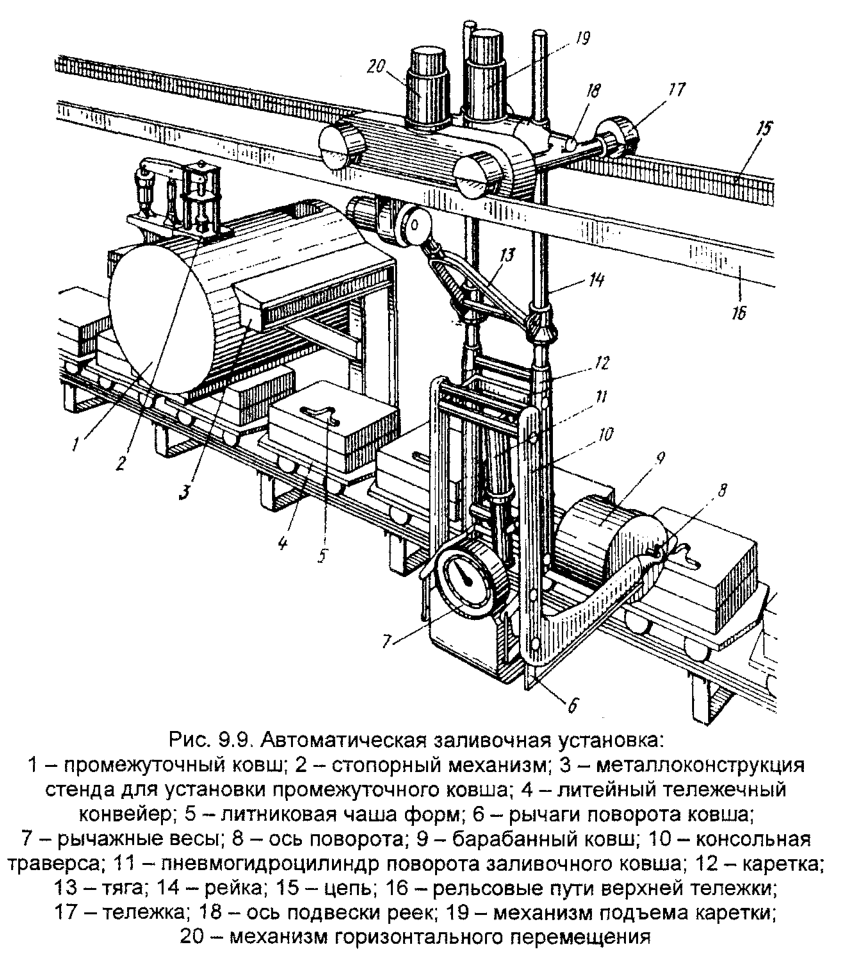

Fig. 9.9 prezintă o instalație de turnare automată pentru o linie de producție mare. Instalația este alcătuită din cântare cu tambur de dozare intermediară și mașini de turnare cu cântare cu tambur și mașini de cântărire.

Metalul lichid este adus în instalație prin troliu electric în polonice de 1 tonă și turnat în polonice cu tambur de 1,5 tone. Nivelurile superioare și inferioare de metal din polonicul cu tambur intermediar sunt controlate de traductoare electrice de contact.

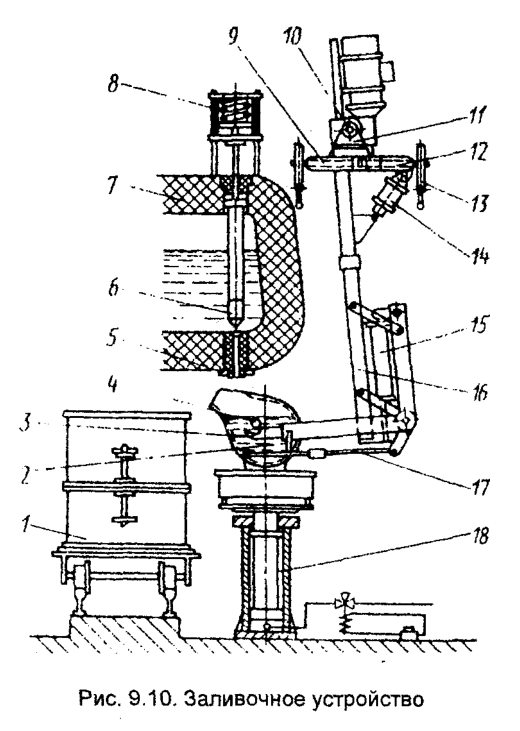

Dispozitivul de turnare (fig. 9.10) are următoarea construcție. Cuva intermediară cu tambur 7 este un cilindru orizontal cu baze detașabile, în care există cinci orificii: unul în partea de jos (pentru instalarea unui soclu de blocare fixat cu un inel 5), două în partea de sus (pentru trecerea dopului cu un dop 6), un oval deschis cu dimensiuni de 300×200 mm (pentru completarea cu metal lichid a cuvei intermediare); unul cu un diametru de aproximativ 100 mm (pentru instalarea unui traductor de măsurare a nivelului maxim al metalului) pe peretele lateral din partea găurii de turnare din partea superioară a cuvei.

Dopul este conectat la tija cilindrului pneumatic, în cavitatea pistonului căruia se află un arc 8; în momentul închiderii alimentării cu metal, forța arcului acționează asupra dopului în plus față de aerul comprimat. Acest lucru este necesar pentru a preveni vărsarea spontană a metalului în cazul încetării alimentării cu aer comprimat. Cuva este căptușită cu cărămizi de argilă refractară. Grosimea căptușelii este de 145-150 mm. Orificiul de oprire al cazanului intermediar este situat în afara conveierului de turnare în caz de pătrundere a metalului. Scula de umplere 2, care este susținută liber de butucii 4 pe cârligele 3 ale consolelor la distanță ale mașinii de turnat, este adusă sub orificiul de blocare. La partea inferioară a poloncelului, pe ambele părți, sunt fixate tije 17 susținute de cătușe. Consola în formă de g este suspendată de cadrul principal 16 pe două pârghii de lungime egală. Aceasta formează un sistem de paralelogram cu pârghii. Cilindrul pneumohidraulic 15 este conectat la cadru printr-o tijă și la consolă printr-un capac de piston. Cadrul 16 este susținut de axele 10 pe rulmenții 11 ai căruciorului 12. Un cilindru 14 este utilizat pentru a roti cadrul în raport cu axele 10. Căruciorul este susținut de roțile 13 pe calea ferată.

Căruciorul este acționat de o transmisie formată dintr-un motor electric și o cutie de viteze cu un ambreiaj pneumatic. Viteza de deplasare a căruciorului atunci când acționarea proprie este pornită este de 3-5 ori mai mare decât viteza de deplasare a conveiorului de turnătorie. În centrul căruciorului se deplasează lanțul 9 al dispozitivului de acționare a mecanismului de instalare a încărcăturilor de pe conveierul de turnare, a cărui mișcare este strict sincronă cu mișcarea conveierului de turnare. Lanțul 9 este echipat cu came amplasate strict de-a lungul axei matrițelor. Atunci când mecanismul de acționare este oprit, ambreiajul care leagă căruciorul 12 de camele lanțului 9 este pornit, iar căruciorul începe să se deplaseze sincron cu transportorul; vârful lingurii 2 este fixat de-a lungul axei matriței 1.

Atunci când metalul este introdus în poligonul de turnare din poligonul cu tambur, cilindrul 14 trage înapoi cadrul 16 și plasează vârful poligonului 2 sub orificiul de blocare. Cilindrul 18 al dispozitivului de cântărire ridică cântarul, a cărui platformă ridică polonicul 2, eliberând butucii acestuia din cârligele 3. Are loc cântărirea automată și se dă comanda de ridicare a dispozitivului de blocare. Metalul din polonicul de distribuție este turnat pe vârful polonicului de turnare, spălând metalul rămas de la turnarea anterioară. Comanda de oprire a turnării este dată de traductorul de cântărire atunci când se atinge greutatea prestabilită de operator. Apoi, dispozitivul de cântărire este coborât, acționarea proprie a mașinii de turnat este pornită, iar aceasta depășește transportorul și distribuie polonicul în matrița neumplută. Vârful polonului de distribuire este aliniat cu vasul de turnare, mecanismul înclină polonicul și matrița este turnată.

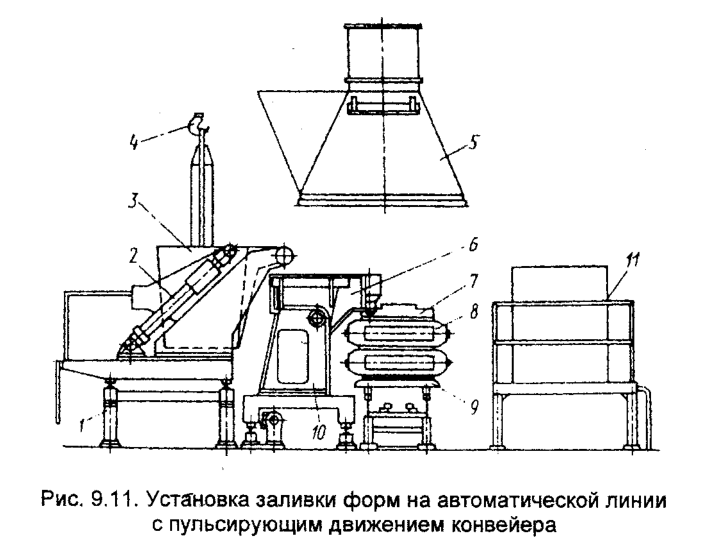

Fig. 9.11 prezintă o unitate de turnare a matriței pe un transportor pulsatoriu al unei linii automate de turnare.

Matrițele sunt turnate în momentul în care transportorul se oprește și căruciorul 9 ajunge în poziția de turnare. Mașina poate funcționa în mod semiautomat și automat. Procesul de turnare este controlat de operator de pe platforma 11. Instalația este un cadru 1 cu o platformă, pe care macaraua alimentează și instalează o lingură de transfer 3 cu metal lichid. Scula de transfer se poate înclina cu ajutorul cilindrilor hidraulici de putere laterală 2 pentru a turna metalul în creuzetul de turnare 6, care are o parte posterioară expandată și frontală îngustată, terminându-se cu un vârf de turnare. Din secțiunea de topire, metalul poate fi livrat de una sau două căldări de transfer cu ajutorul unei macarale 4. Deasupra poziției de turnare se află o umbrelă de ventilație 5.

La comanda operatorului, creuzetul care se află pe suportul 10 este înclinat, iar șnecul de turnare intră în cupa de turnare a matriței 8. În același timp, se toarnă matrița pe care este montată anterior greutatea 7. Comanda de oprire a turnării matriței este dată de o fotocelulă prevăzută în proiectul instalației și destinată ejecției matriței. Comanda este dată după ce metalul apare în matriță.

În plus față de fotocelulă, operatorul poate comanda, de asemenea, sfârșitul turnării. După turnare, vârful de turnare al creuzetului este ridicat în sus și metalul este turnat în partea extinsă din spate a creuzetului din polonicul de distribuție.

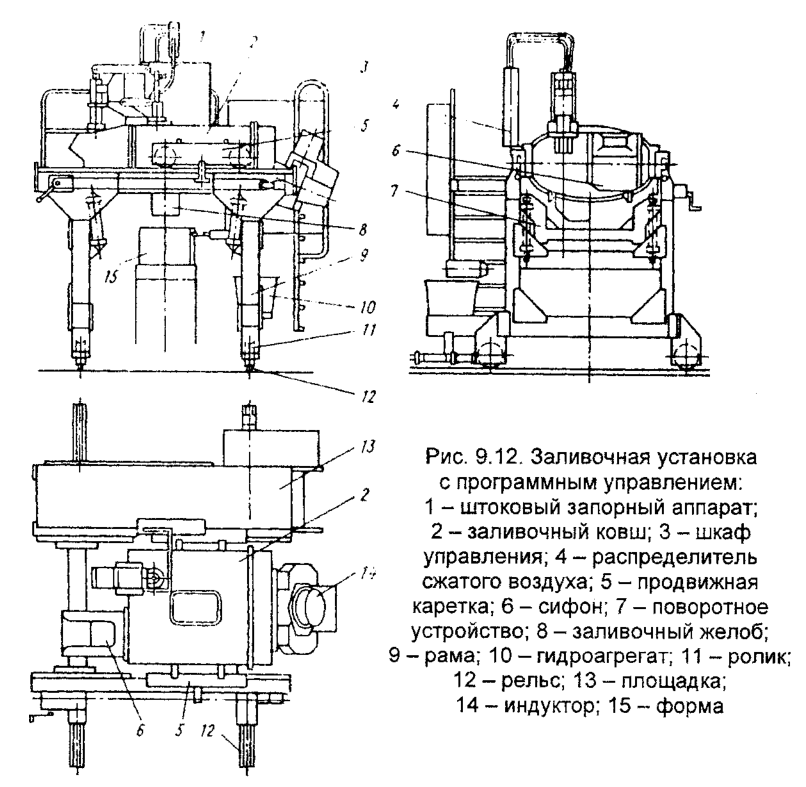

Pentru turnarea matrițelor se folosesc și instalații de tip pod, care sunt amplasate deasupra transportoarelor. Acest tip de mașină cu control software (fig. 9.12) este o cupă de turnare montată pe un cărucior, astfel încât să se poată deplasa în direcții transversală și longitudinală în raport cu ramura conveiorului de turnare și cu matrițele turnate. Acest lucru permite ajustarea precisă a deschiderii de turnare deasupra vasului de turnare. Turnarea se efectuează atunci când matrița este oprită prin eliberarea metalului prin orificiul de turnare, iar turnarea este oprită prin închiderea acestuia cu un dop special cu tijă. Dozarea este controlată de un sistem electronic cu program de control.