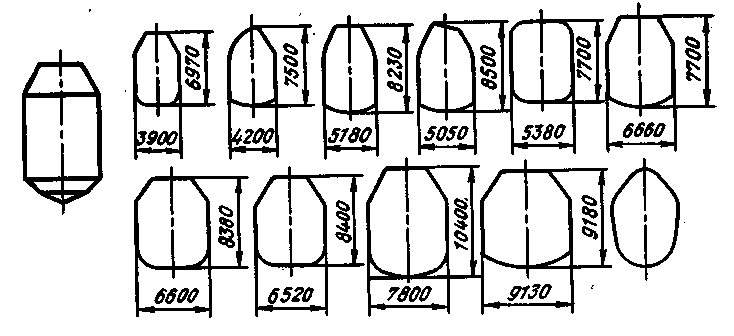

Forma profilului și dimensiunile spațiului de lucru al convertorului de oxigen sunt determinate de particularitățile proceselor care au loc în timpul purjării topiturii cu oxidant gazos, în special de o creștere bruscă a volumului băii la degazare intensă și de evitarea pierderilor semnificative de metal cu emisii și explozii. În același timp, trebuie reduse la minimum pierderile de căldură atât prin suprafața corpului convertorului, cât și prin radiație prin gât. În plus, este necesar să se ia în considerare condițiile de serviciu ale căptușelii și necesitatea încărcării rapide a încărcăturii. Ca urmare, în practică, prin luarea în considerare a tuturor acestor cerințe contradictorii, s-a format un profil optim al spațiului de lucru al convertorului, care este un spațiu alungit semi-închis, îngustându-se în părțile superioară și inferioară și simetric în raport cu axa verticală. Din punct de vedere geometric, acesta poate fi reprezentat ca fiind format din următoarele figuri geometrice: trunchi de con superior, cilindru, trunchi de con inferior și segment sferic. Condițiile specifice de funcționare ale convertoarelor au dus la apariția multor varietăți ale formei profilului, dar, în general, acestea nu prezintă diferențe principale față de aspectul său clasic (figura 1).

Figura 1. Varietăți de profile ale convertoarelor de oxigen

Trebuie remarcat faptul că, până în prezent, nu există o metodologie științifică unificată pentru calcularea dimensiunilor profilului spațiului de lucru din cauza complexității extreme a sarcinii, care ar lua în considerare influența unor factori precum modul de suflare, hidrodinamica topiturii, dezvoltarea proceselor fizice și chimice, pe de o parte, și durabilitatea căptușelii, randamentul și, în cele din urmă, productivitatea convertorului, pe de altă parte. Prin urmare, în prezent, dimensiunile profilului sunt citite utilizând ecuații empirice obținute prin analizarea și generalizarea parametrilor individuali ai convertoarelor în funcțiune (figura 2).

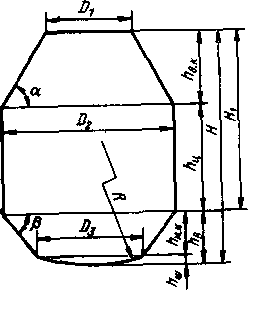

Figura 2: Profilul spațiului de lucru al convertorului D1, D2. D3 — respectiv diametrele gâtului, părții cilindrice și fundului, R — raza părții sferice a fundului, hv.k, hn.k, hts, shh — înălțimea părților conice superioară și inferioară, a părții cilindrice, a băii și a părții sferice; H și H1 — respectiv înălțimea totală și înălțimea spațiului liber.

Experiența de producție BOF arată că pierderile minime de metal la suflare normală (fără emisii) sunt obținute la un volum al spațiului de lucru BOF care depășește de 5…7 ori volumul topiturii în stare calmă. Prin urmare, GOST 20067-74 stabilește că volumul specific al convertoarelor, indiferent de capacitatea lor, trebuie să fie de 0,8 … 1,0 m 3 /t. 1,0 m 3 /t. În acest caz, raportul dintre înălțimea totală a spațiului de lucru și diametrul său este egal cu 1,2 … 1,o. Volumul băii convertorului de oxigen și toți parametrii săi principali sunt determinați de capacitate, luând în considerare intensitatea suflării. Până în prezent, nu există recomandări teoretice clare care să ofere alegerea corectă a intensității de purjare, a numărului de duze din tuyere și a consumului de oxigen per duză. În practica procesului modern de conversie a oxigenului, intensitatea de purjare este de obicei i =Z…5m 3 /(t *min ), numărul de duze în tuyere n=4…6, iar consumul de oxigen pe duză q=50…350 m 3 /min. Prin urmare, la alegerea parametrilor băii, adâncimea acesteia trebuie, pe de o parte, să excludă posibilitatea contactului zonei de reacție la temperatură ridicată cu căptușeala fundului și, pe de altă parte, să asigure circulația intensă a topiturii fără formarea de zone de stagnare.

Parametrii părții cilindrice a spațiului de lucru sunt determinați de o serie de condiții. Pe de o parte, înălțimea părții cilindrice este determinată de creșterea volumului topiturii în timpul procesului de suflare ca urmare a spumării acesteia, iar diametrul părții cilindrice — de rezistența căptușelii, pe de altă parte, raportul dintre înălțimea și diametrul părții cilindrice trebuie să fie astfel încât, în poziția orizontală a convertorului, metalul lichid să fie plasat sub nivelul gâtului, iar înălțimea părții cilindrice să fie suficientă pentru a găzdui inelul de susținere și sistemul de fixare a carcasei în acesta. În plus, una dintre principalele dimensiuni ale spațiului de lucru al convertorului este înălțimea spațiului liber (suma înălțimilor părților cilindrică și conică superioară); aceasta este înălțimea atinsă de exploziile de metal și zgură. Aceasta depinde de intensitatea alimentării cu oxigen per duză.

Înălțimea părții superioare conice a spațiului de lucru depinde de diametrul gâtului și de unghiul de înclinare a pereților. Luând în considerare reducerea pierderilor de metal prin ejecții și ieșiri și asigurând în același timp viteza necesară de stivuire a încărcăturii (încărcarea încărcăturii cu o lingură), valoarea optimă a diametrului gâtului este: D = (0,4 … 0,6)d1 = (0,4 … 0,6)D2. Diametrul băii convertorului trebuie să asigure o zonă suficientă de interacțiune între jeturile de oxigen și topitură și o durabilitate ridicată a căptușelii. Unghiul de înclinare a părților conului de zidărie ale convertorului trebuie luat în considerare pentru a asigura rezistența structurală a acestuia, adică stabilitatea zidăriei fără prăbușirea acesteia. De obicei, acest unghi este de 27 … 30° față de verticală.