Producția modernă de laminare este împărțită în două etape: lingou — lingou și lingou — produs finit.

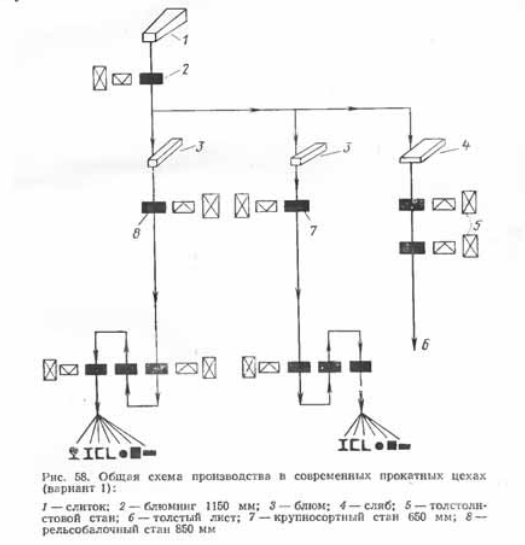

Una dintre variantele schemei generale de producție într-un atelier modern de laminare este prezentată în Fig. 58. Prima unitate de producție a acestui atelier — departamentul de lingouri — constă dintr-un laminor de blooming reversibil cu role cu diametrul de 1150 mm. A doua unitate de producție constă din trei laminoare finale pentru producția de tablă lungă și tablă. Nu există niciun laminor continuu de țagle, deoarece laminoarele de finisare nu au nevoie de țagle mici. Materialul de plecare pentru aceste laminoare este reprezentat de butuci mari — blocuri și plăci care provin de la laminorul de blocuri.

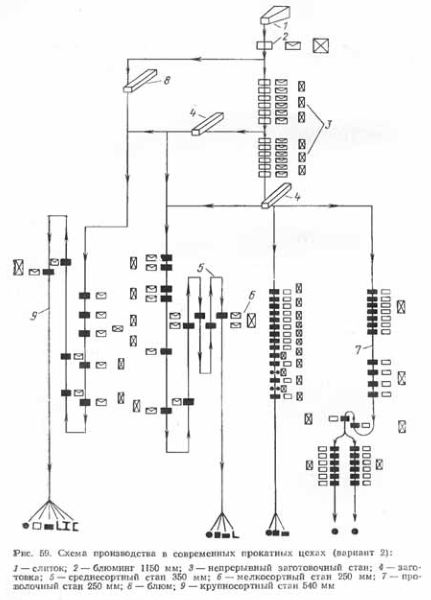

Fig. 59 prezintă a doua variantă a schemei de producție într-un atelier de laminare modern. Spre deosebire de varianta 1, departamentul de lingouri al acestui atelier conține un laminor continuu de lingouri care laminează lingouri mici cu o secțiune transversală de până la 50 × 50 mm, care ajung la laminoarele pentru secțiuni mici.

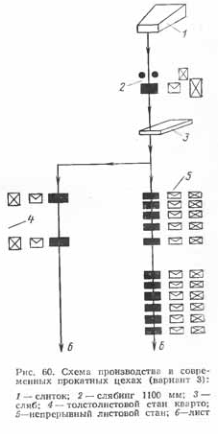

Fig. 60 prezintă cea de-a treia variantă a schemei de producție într-un atelier de laminare modern, al cărui departament de prelucrare a lingourilor este format dintr-un laminor reversibil cu bare cu diametrul de 1100 mm, care furnizează lingouri mari (plăci) către două laminoare de tablă. Laminarea din țagle crește productivitatea laminorului, promovează o precizie ridicată a laminării și îmbunătățește calitatea produselor laminate finite.

Principalul factor de creștere a productivității laminoarelor este creșterea vitezei de laminare. În același timp, trebuie rezolvată sarcina de a realiza compresia maximă pe laminoare la viteze crescute și precizia de laminare.

Un factor foarte important care contribuie la creșterea productivității laminoarelor este diferențierea procesului de producție, care atinge cea mai mare amploare în laminoarele continue. Laminarea continuă a început să se dezvolte în ultimii 25-30 de ani și este, în esență, o etapă modernă în dezvoltarea tehnologiei de laminare, iar realizarea deplină a posibilităților sale enorme este sarcina viitorului.

Productivitatea laminoarelor poate fi, de asemenea, crescută semnificativ prin creșterea greutății materialelor inițiale. Dimensiunea și greutatea blocurilor inițiale, a plăcilor și a billetelor au crescut treptat în ultima perioadă, concomitent cu creșterea vitezei de laminare. Creșterea în continuare a vitezelor de laminare va duce, de asemenea, la creșterea masei materialelor de bază.

De asemenea, este necesar să menționăm un factor atât de important în creșterea productivității laminoarelor precum mecanizarea și automatizarea procesului de producție.

Dezvoltarea producției de laminare este însoțită de o creștere a calității produselor fabricate, care se realizează prin îmbunătățirea designului standurilor de lucru, a materialului și a designului căptușelilor pentru a asigura o lubrifiere de calitate, utilizarea cilindrilor cu un butoi scurt la laminarea produselor lungi, utilizarea laminoarelor cu mai multe cilindri la laminarea foilor și benzilor, dezvoltarea laminării la rece, introducerea metodelor moderne de curățare a semiproduselor, a tratamentului termic, a controlului automat, a reglării modului proceselor de producție și ir. Dezvoltarea laminării continue și mecanizarea completă a proceselor de producție în atelierele de laminare asigură o calitate ridicată a produselor, reducerea drastică a deșeurilor, utilizarea economică a metalului și creșterea productivității laminoarelor și a forței de muncă.

În ultimii ani, uzinele metalurgice naționale au început să utilizeze pe scară largă metoda de turnare continuă a oțelului, realizată cu ajutorul unei instalații speciale. Oțelul lichid dintr-o crăticioară de mare capacitate este introdus continuu în cristalizatoare de cupru răcite cu apă, cu o gaură pătrată sau dreptunghiulară. La ieșirea din cristalizatoare, țaglele turnate sunt răcite cu apă, tăiate în lungimi măsurate și trimise la depozit sau, fără încălzire suplimentară, la laminoare pentru laminare ulterioară.

Sarcinile principale în producția acestui sau acelui produs laminat sunt: a) obținerea unui produs finit de o anumită dimensiune și formă în cantitatea maximă posibilă; b) obținerea unui produs finit de înaltă calitate, care se caracterizează nu numai prin proprietățile fizice și mecanice ale acestui produs, ci și prin starea suprafeței. Aceste sarcini sunt realizabile dacă se respectă regimul tuturor proceselor tehnologice, pregătirea materialului sursă și a produsului laminat, încălzirea metalului înainte de laminare, laminarea, răcirea metalului după laminare, finisarea produsului laminat finit, inclusiv tăierea, îndreptarea, îndepărtarea defectelor de suprafață etc.

Calitatea produsului inițial influențează produsul finit. Calitatea metalului sursă (lingouri) este de mare importanță. Cerințele privind calitatea suprafeței lingourilor trebuie să fie ridicate. S-a demonstrat că viciile de pe suprafața lingourilor, neeliminate la timp, trec în produsul finit, transformându-l în unele cazuri într-un defect. Prin urmare, îndepărtarea imperfecțiunilor de pe suprafața lingourilor și a bilelor este o operațiune importantă care asigură un randament ridicat și o calitate corespunzătoare a produsului.

Încălzirea metalului înainte de laminare nu numai că oferă posibilitatea procesului de deformare în sine, dar, în unele cazuri, predetermină și calitatea produselor finite. Temperatura și viteza de încălzire sunt stabilite separat pentru fiecare tip de oțel. Respectarea strictă a regimurilor de încălzire stabilite și testate este o condiție importantă pentru obținerea unor produse finite laminate de calitatea necesară.

Procesul de laminare constă în deformarea produsului inițial (lingouri, bile), schimbarea formei sale. Aceasta se realizează în cilindri calibrați, în diferite moduri de compresie. Acestea din urmă, în special în cazul laminării lingourilor, sunt legate de proprietățile plastice ale metalului, adică de capacitatea de a se deforma fără fractură. Pe lângă modul de compresie, se stabilesc și condițiile de temperatură ale laminării: temperatura de început și de sfârșit a laminării. Temperatura de la începutul laminării este stabilită în funcție de necesitatea de a asigura proprietățile plastice dorite ale metalului și cea mai mică rezistență la deformare pentru aceste condiții. Temperatura de la sfârșitul laminării este aleasă pe baza acelorași factori, precum și luând în considerare impactul acesteia asupra calității produselor finite. Această influență este decisivă într-o serie de cazuri (de exemplu, la laminarea aliajelor monofazate, a oțelului pentru rulmenți cu bile, a oțelurilor cu conținut ridicat de carbon).

Răcirea metalului după laminare este o operațiune critică pentru multe metale și aliaje. Nerespectarea condițiilor de răcire corespunzătoare poate fi, în multe cazuri, cauza unor produse finite defectuoase. Indicatorul principal al acestui element al tehnologiei de laminare este rata de răcire a metalului, care este determinată de durata de răcire și, în unele cazuri, de un anumit interval de temperatură. Un mod de răcire incorect poate duce la fabricarea de produse laminate finite cu defecte sub formă de flokens și fisuri sau cu proprietăți nesatisfăcătoare.

După răcirea produselor laminate, acestea sunt finisate: îndreptare; îndepărtarea vicilor de suprafață; unele operațiuni speciale, cum ar fi frezarea capetelor, găurirea găurilor pentru șine; tratament termic final, finisarea suprafețelor etc. După răcire, se efectuează inspecția finală a produselor finite. Finisarea produselor finite înainte de livrare asigură calitatea dorită a produselor finite.

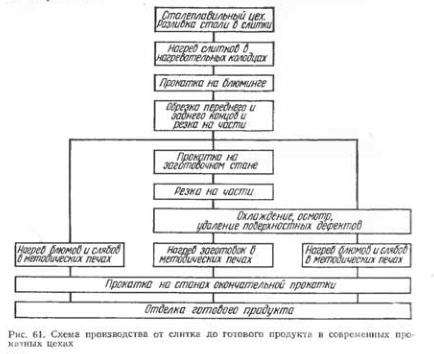

Fig. 61 prezintă schema de bază a producției de la lingou la produsul finit în laminoarele moderne (caracteristica pentru această schemă este jgheabul fierbinte, adică lingourile ajung la puțurile de încălzire încă fierbinți). Dacă blocurile și plăcile sunt utilizate pentru produsul finit, acestea sunt tăiate în bucăți, care sunt trimise la cuptoarele de încălzire sau la depozit pentru inspecție și decapare. În cazul în care blocurile sunt destinate pentru țagle, după laminarea în laminoarele de țagle, metalul este trimis la depozit pentru inspecție, curățare și numai în unele cazuri la cuptoarele de încălzire ale laminoarelor finale. În producția de oțeluri aliate și înalt aliate, în cazul în care se impun cerințe deosebit de ridicate privind calitatea suprafeței, lingourile pot fi răcite complet după turnare, curățate și returnate la cuptorul de încălzire în formă rece.