Pentru a obține metal de calitate, este necesar să se stabilizeze compoziția chimică și să se obțină o supraîncălzire ridicată a fontei brute. Prima este asigurată de selectarea materialelor de încărcare și de precizia dozării lor, a doua — de condițiile de schimb de căldură în toate zonele minei, care sunt determinate de temperatura și compoziția produselor de ardere și de temperatura de suprafață a bucăților de cocs, adică de condițiile de ardere a cocsului, astfel încât toate metodele de îmbunătățire a topiturii cuptorului se bazează pe impactul asupra procesului de ardere a cocsului.

După cum s-a menționat deja, reacția de ardere a carbonului și de postardere a oxidului de carbon în prezența oxigenului liber are loc cu eliberarea unei cantități mari de căldură, iar în reacția de reducere a dioxidului de carbon (care capătă o dezvoltare semnificativă în zona în care nu există oxigen liber), această căldură este absorbită. Reacția de reducere se desfășoară cu atât mai energic, cu cât temperatura în zona de reducere a bătutului alb și în zona de topire este mai mare.

Astfel, arderea completă a combustibilului și condițiile de schimb de căldură sunt strâns legate, iar funcționarea cuptorului va fi cu atât mai eficientă, cu cât temperatura gazelor va fi mai ridicată și cu cât va fi transferată mai multă căldură către fonta brută.

Unele efecte pot fi obținute prin sortarea cocsului în fracțiuni. La alimentarea cu bucăți de cocs de aceeași dimensiune, deși nu foarte mari, suprafața de interacțiune a gazelor cu bucățile scade, dimensiunea canalelor pentru trecerea aerului crește, durata reacției de reducere scade și schimbul de căldură se îmbunătățește.

Aplicarea sistemului de tuyere cu două sau trei rânduri este cea mai simplă și accesibilă modalitate de îmbunătățire a funcționării cuptorului. Prin rândul principal de tuyere se furnizează 80 % din aer, iar prin tuyerele suplimentare situate la o distanță de 200-300 mm unele de altele în ordine eșalonată — restul de 20 %. Are loc o postcombustie parțială a oxidului de carbon format în zona de reducere, în consecință, zona de oxigen este oarecum extinsă, iar temperatura fontei din această zonă crește, deoarece condițiile de supraîncălzire sunt îmbunătățite.

Cu cât temperatura este mai ridicată, cu atât schimbul de căldură este mai eficient. Prin urmare, cuptorul echipat cu două sau trei rânduri de tuyere, în comparație cu un singur rând, prezintă unele avantaje: temperatura de supraîncălzire a fontei este crescută cu 10-20 ° C sau consumul de cocs este redus cu 10-15 %, productivitatea este crescută cu 20-25 %. Acest efect va fi observat dacă furnalul este alimentat cu suficient aer, în medie 100 m 3 (m 2 — min).

Se pot obține performanțe mai mari la cuptoarele care funcționează cu un sistem de tuyere cu două rânduri atunci când al doilea rând este situat la o înălțime de 800-900 mm deasupra primului și distribuția aerului între rânduri este în raport de 50 : 50 sau 60 : 40. Datorită extinderii zonei de temperatură ridicată și a postarderii CO, condițiile de schimb de căldură sunt îmbunătățite și, ca urmare, la un consum constant de cocs, temperatura fontei crește cu 40-50 °C sau, la o temperatură constantă, consumul de cocs scade cu 15-30 %, iar productivitatea crește cu 10-15 %.

Pentru cuptoarele cu diametru mic care funcționează cu un creuzet, este posibilă creșterea temperaturii fontei brute cu 40-50 °C, dacă o parte din gaze este deviată prin creuzet în creuzetul staționar al unui cuptor cu creuzet de suflare. Datorită activării părții inferioare a clopotului în gol din creuzet se extinde zona de temperaturi ridicate, ceea ce asigură supraîncălzirea suplimentară a fontei brute. Rezultate pozitive cu această metodă pot fi obținute numai cu o distribuție adecvată a suflului (în puț 75-80 %, în vatră 20-25 %) și cu creșterea consumului total de aer.

Un efect semnificativ mai mare poate fi obținut prin încălzirea aerului sau îmbogățirea acestuia cu oxigen. În ambele cazuri, temperatura produselor de ardere crește: în primul caz — datorită căldurii introduse de aer, iar în al doilea — ca urmare a unei reduceri a balastului de aer (azot).

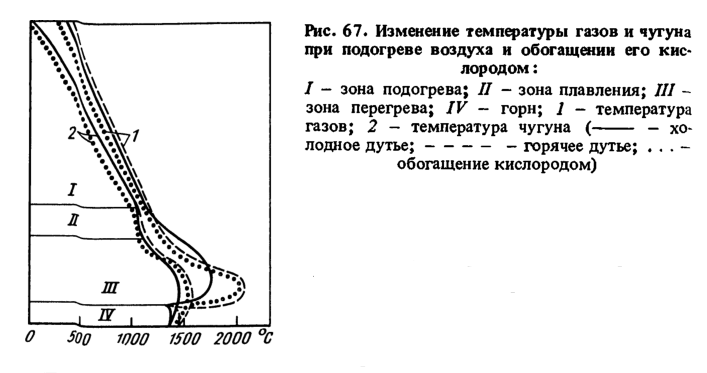

Aerul este o substanță foarte consumatoare de căldură, astfel încât încălzirea sa până la 300°C este echivalentă cu adăugarea a 10-15% din căldura primită de la arderea cocsului în cuptor, iar încălzirea până la 600°C este echivalentă cu adăugarea a 20-25%. Această căldură crește temperatura gazelor în zona de ardere și, respectiv, în zona de reducere și în zona de topire, (Fig. 67). Temperatura ridicată a gazelor și a cocsului în aceste zone favorizează o reacție mai completă a CO2. Figura arată că temperatura gazelor crește semnificativ în zona de ardere. Această zonă este oarecum îngustată din cauza accelerării reacției de ardere, dar în ciuda acestui fapt, temperatura de supraîncălzire a fontei crește, deoarece diferența de temperatură dintre picăturile de fonta și gaz, dintre picăturile de fonta și suprafața de cocs crește. Toate acestea afectează efectiv supraîncălzirea metalului lichid. Datorită căldurii suplimentare introduse de aer, este posibil să se reducă consumul de cocs, ceea ce va determina o reducere a înălțimii vârfului în gol și, în consecință, a dimensiunii zonei de reducere. Cu toate acestea, rezerva de căldură și temperaturile ridicate din zonă asigură supraîncălzirea normală a fontei cu creșterea productivității cuptorului. Clasificarea încălzitoarelor de aer este prezentată în articolul „Principalele unități ale complexului de furnale”.

Așadar, încălzirea cu aer comprimat este unul dintre principalii factori de intensificare a procesului cuptorului de furnal.

Atunci când aerul este îmbogățit cu oxigen, masa de gaze pe unitatea de combustibil ars scade (cantitatea de balast — azot — scade) și, în consecință, temperatura gazelor din zona de ardere crește. Acest lucru are același efect ca încălzirea aerului asupra procesului de ardere și supraîncălzirea fontei. Cu toate acestea, există o diferență semnificativă, și anume că atunci când aerul este îmbogățit cu oxigen, nu se introduce căldură suplimentară în cuptor, iar dacă se transferă mai multă căldură la fonta brută în zona de supraîncălzire, gazele din zona de topire pleacă mai reci și rămâne mai puțină căldură pentru zona de topire și încălzirea încărcăturii (a se vedea Fig. 67). Aceasta înseamnă că bucățile de încărcătură se vor apropia de zona de topire mai puțin încălzite, iar zona de topire va scădea cu atât mai mult cu cât aerul va fi mai îmbogățit cu oxigen. Prin urmare, îmbogățirea aerului are limita sa. Deși se obține o supraîncălzire ridicată a fontei, dar nu se mai obțin economii semnificative de cocs. În plus, grătarul cu ralanti scăzut și coborârea rapidă a încărcăturii (creșterea productivității cuptorului) necesită o calitate specială a tăierii încărcăturii, în caz contrar putând exista fontă în zona de tuyere. Cuptorul va munci foarte mult, iar orice oprire poate cauza întreruperea procesului de topire.

Astfel, îmbogățirea aerului cu 3-4 % oxigen datorită utilizării mai eficiente a căldurii în zona de supraîncălzire a fontei permite economisirea a 10-12 % din cocs, creșterea productivității cuptorului și a temperaturii de supraîncălzire a fontei.

Îmbogățirea cu oxigen a aerului se realizează atunci când oxigenul este furnizat în cutia tuyere printr-o conductă specială de la stația de evaporare sau din butelii instalate în apropierea cuptorului. În al doilea caz, oxigenul din tuburi speciale — duze cu un diametru al orificiului de 2-3 mm la o presiune de 0,8-1,0 MPa este introdus direct în tuyere, apare așa-numita suflare ascuțită. În acest caz, capetele duzelor sunt introduse prin tuyere aproape de cocs, neaducând la căptușeala interioară a arborelui la 20-40 mm.

Studiile diferitelor metode de îmbogățire a aerului au arătat că »suflarea ascuțită» este mai eficientă, deoarece jeturile de oxigen sub presiune pătrund mai bine în profunzimea cocsului în repaus, în zona în care există o lipsă de oxigen și în care combustia are loc în principal cu formarea de CO. La un consum de 1 m 3 de oxigen pentru o tonă de fontă brută, temperatura acesteia crește cu 1,5-2 °C, adică, dacă este necesară supraîncălzirea fontei brute la 40-50 °C, trebuie introdus oxigen în cuptorul cu o capacitate de 18-20 tone pe oră în cantitate de 400-500 m 3 / h. Din cauza costului relativ ridicat al oxigenului și a rarității acestuia, în ciuda simplității de proiectare a unităților de injecție a oxigenului și a complexității funcționării lor, în prezent aceste cuptoare sunt rar utilizate.

Oxigenul poate fi utilizat mai eficient la încălzirea fontei brute în pielea de porc a cuptorului prin suflarea sa direct prin fonta brută lichidă. Supraîncălzirea se realizează datorită oxidării fierului și a impurităților fierului (siliciu și mangan). În ciuda supraîncălzirii ridicate a fontei (80-100°C) la un consum mic de oxigen (4-5 m 3 / t), această metodă nu a găsit o utilizare pe scară largă, deoarece supraîncălzirea fontei consumă fontă și feroaliaje rare și scumpe, cu conținut ridicat de siliciu. Este dificil de menținut o compoziție chimică stabilă a fontei brute, complică funcționarea cuptorului, echipat cu o lance de oxigen în copilnick. O variantă a acestei metode, dar mai puțin eficientă, este suflarea fontei brute pe jgheabul cuptorului, unde rata de utilizare a oxigenului este mai scăzută, deși instalația în sine este mai simplă din punct de vedere structural.

Cocsul este un combustibil rar și scump. Prin urmare, este avantajos din punct de vedere economic să se utilizeze în schimb gazul natural. Au fost dezvoltate o serie de cuptoare în care cocsul este înlocuit parțial sau complet cu gaz natural. Aceste cuptoare sunt denumite cuptoare cu cocs sau cu gaz, respectiv cuptoare cu gaz.

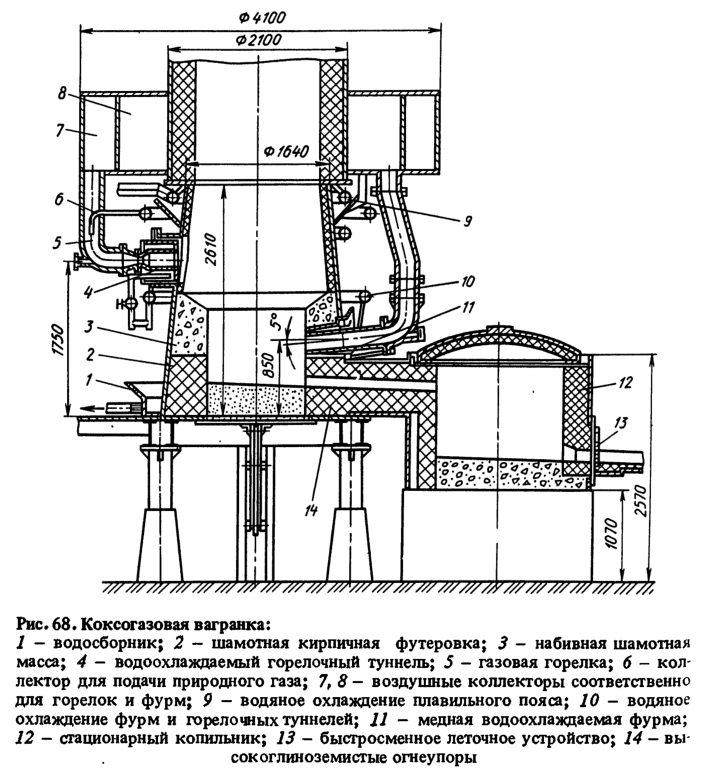

Cuptoarele de cocs-gaz nu diferă foarte mult de cuptoarele de cocs. Acestea au, de asemenea, un rând de tuyere, deasupra cărora, în arbore, la o înălțime de 600-900 mm (în funcție de dimensiunea cuptorului), există tuneluri de gaz, în capetele cărora sunt introduse arzătoare de gaz. Există două cutii tuyere pentru alimentarea separată cu aer a tuyerei și a arzătoarelor cu gaz. Amestecul gaz/aer este introdus prin arzătoare în tunelurile în care arde gazul. Pentru arderea completă a gazului, lungimea tunelurilor trebuie să fie egală cu șase diametre ale arzătorului de gaz, deoarece nu există spațiu pentru arderea gazului în cuptor. Construcția unui cuptor modern cu gaz de cocs este prezentată în Fig. 68. Produsele de ardere a gazelor și vaporii de apă la o temperatură de 1500-1550°C ajung în zona de topire a arborelui cupolei, introducând o cantitate suplimentară de căldură, datorită căreia se îmbunătățesc condițiile de schimb de căldură în două zone — zona de topire și zona de încălzire a pieselor de încărcătură solide -, iar în zona de supraîncălzire a fontei lichide, cu menținerea debitului specific de aer, nu se schimbă nimic. Căldura provenită din arderea a 25 m 3 de gaz pentru o tonă de fontă brută topită permite reducerea consumului de cocs cu 25-35 %, creșterea productivității cuptorului cu 10 % la o temperatură constantă a fontei brute.

Reducerea consumului de cocs prin arderea gazului natural ieftin permite reducerea costului fontei brute, scăderea conținutului de sulf din aceasta, creșterea productivității furnalului, reducerea impactului calității tăierii încărcăturii, simplificarea reglării înălțimii grătarului liber prin modificarea debitului de gaz în arzătoare. Acesta din urmă îl deosebește în mod favorabil de cuptorul care funcționează cu aer oxigenat îmbogățit. Cu toate acestea, cuptoarele cu gaz de cocserie prezintă și dezavantaje semnificative: interacțiunea produselor de ardere a gazelor naturale (CO2 și H2O) cu bucățile de cocs încins, cu formarea a 15-20% CO și 3-4% H2 (aceasta consumă o cantitate mare de căldură); creșterea temperaturii gazelor de grătar cu 100-150 °C, ceea ce determină pierderi suplimentare de căldură; saturarea fontei brute cu hidrogen.

Dacă pentru a exprima consumul comun de cocs și gaz în combustibil condiționat, va apărea că consumul său va fi mai mare, iar eficiența cuptorului este mai mică decât pentru un cuptor de cocs convențional. Economiile în funcționarea cuptorului cu cocs-gaz sunt obținute numai datorită costului scăzut al gazului natural cu conținut caloric ridicat, astfel încât chiar și consumul crescut de gaz în comparație cu cocsul economisit dă un anumit efect economic.

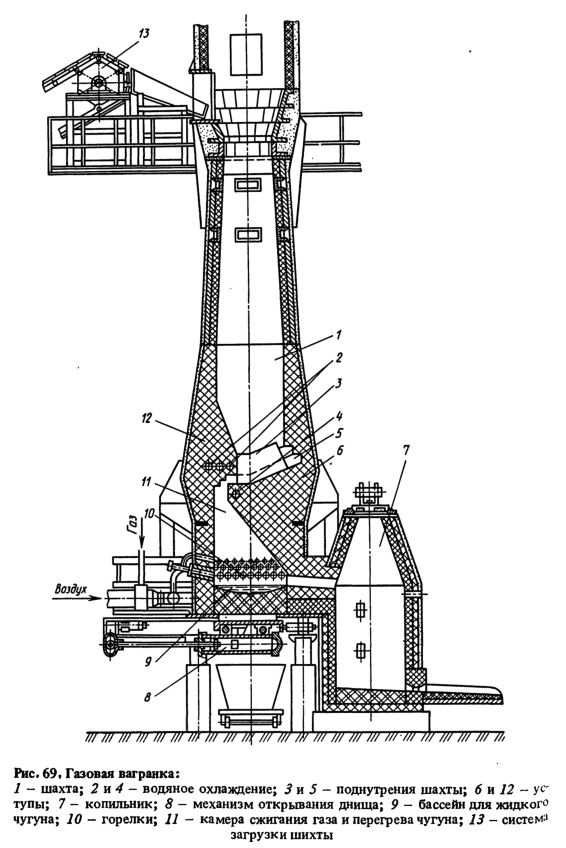

Cuptorul cu gaz (fig. 69) este un cuptor cu flacără cu un arbore pentru încălzirea încărcăturii. Este fundamental diferit de cuptorul de cocs. Nu există groapă de cocs inactiv, zona de încălzire a încărcăturii are dimensiuni limitate, iar zona de topire are o înălțime constantă deasupra arzătoarelor cu gaz (este formată din cornișe răcite cu apă, cofraje răcite cu apă în groapă sau groapă de cocs inactiv inert).

Topirea fontei brute pe gaz natural a început la scară industrială la Baku în anii 40-50, dar nu a fost generalizată până în prezent.

Un cuptor de mină cu gaz cu un vârf refractar poate fi considerat un prototip al topitoriei pe gaz. Cu toate acestea, activitatea lor a fost de scurtă durată, deoarece materialul refractar sub greutatea încărcăturii s-a lipit și topirea s-a oprit. Mai de succes a fost cuptorul cu grătar eterogen. Acest cuptor nu diferă mult de cuptorul de cocs. Duza este realizată din șamotă, produse cu conținut ridicat de alumină și electrozi cu conținut de carbon, care măresc suprafața de emisie a căldurii în zona de supraîncălzire. Acest design este universal, permite să se lucreze pe cocs, dacă este necesar.

Dezavantajele acestui cuptor: repararea și knockout-ul sunt dificile, precum și prezența atmosferei oxidante în cuptor.

În Anglia, a fost dezvoltat un model de cuptor cu gaz, în care un calcar refractar format din bile parțial oxidante (2-3 % din greutatea stocului de metal) din material refractar special este așezat pe lintele răcite cu apă. Atunci când fonta curge pe bile, sunt asigurate condițiile necesare pentru supraîncălzirea fontei.

Avantajele cuptoarelor pe gaz: combustibil ieftin (reducerea costurilor de 4 ori); reducerea emisiilor de praf în atmosferă până la 25 mg/m 3 și de CO până la 0,01 %; reducerea conținutului de sulf din fonta brută până la 0,05 %, a monoxidului de carbon sulfurat cu 20-40 %; în instalații nu este necesară prepararea cocsului, dozarea, transportul și încărcarea acestuia în cuptor.

Cu toate acestea, cuptoarele alimentate cu gaz prezintă dezavantaje semnificative: nu se asigură supraîncălzirea necesară a fontei; nu există condiții pentru carburare, prin urmare, pentru a obține conținutul de carbon necesar, trebuie să se adauge încărcăturii o cantitate mai mare de fontă de furnal de turnătorie rară în comparație cu cuptorul cu cocs; este dificil să se utilizeze deșeuri metalice ieftine în încărcătură; durabilitatea căptușelii de pe cornișele și lintele răcite cu apă din puț scade.

În 1982, Institutul de Stat pentru Proiectarea Uzinelor de Construcții de Mașini Unelte, Scule, Abrazivi și Mașini de Forjare-Presă („Giprostanok”) a elaborat proiectul unui cuptor cu cocs gazos cu un consum de cocs de 3-4 % numai pentru procesele metalurgice care au loc în cuptor. Sursa de căldură în acest cuptor sunt produsele de ardere incompletă a gazelor naturale, obținute prin arderea gazelor cu un consum de aer de 30-50 % necesar pentru o ardere completă. Arderea gazelor are loc în camere răcite cu apă, instalate în fața unor lanțuri răcite cu apă. Aerul este încălzit până la 600 °C, ceea ce asigură o temperatură a produselor de ardere care intră în cuptor egală cu 1750-1800 °C într-o atmosferă reducătoare care conține o cantitate mare de CO și H2.

Această construcție a cuptorului este lipsită de dezavantajele menționate mai sus și are avantajele cuptorului de cocs.

Cuptoarele de cocs-ulei funcționează pe același principiu ca și cuptoarele de cocs-gaz, dar în loc de arzătoare de gaz, acestea utilizează duze pentru păcură, astfel încât au același efect tehnologic ca și cuptoarele de cocs-gaz, iar efectul economic diferă doar prin diferența de preț între gaz și păcură. Atât cuptoarele cu cocs și gaz, cât și cele cu cocs și păcură asigură, în comparație cu cuptoarele cu cocs și gaz, o economie de cocs de 30-40 % și o reducere de 2-2,5 p/t a costului fontei brute. Instalarea lor este justificată atunci când înălțimea puțului este insuficientă și, în consecință, zona de încălzire a încărcăturii este mică.

Puțuri cu căptușeală principală. Pentru a reduce semnificativ conținutul de sulf din fonta brută, care este necesar la topirea fontelor de înaltă rezistență și a fontelor ductile, se utilizează procedeul cuptorului de bază. În acest caz, în timpul topirii zgurii cu basicitate [raportul (% CaO + MgO) / (% SiO2 + % Al2O3) ], egală cu 1,2-2,0 . O bazicitate ridicată se obține prin creșterea cantității de flux (calcar) în primele trei-cinci vârfuri până la 10 %, iar în cele următoare până la 7 % din masa stocului metalic; în plus, se adaugă până la 1 % de fluorină. Zgura de bază are o vâscozitate crescută și pentru a o lichefia — pentru a-i crește activitatea (capacitatea de a absorbi mai complet sulful) — este necesar să se crească temperatura în zona de topire. În acest scop, este necesar să se mărească consumul de cocs și să se lucreze cu încălzire prin suflare.

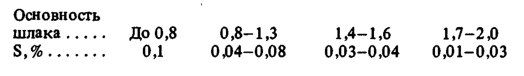

Se stabilește următoarea dependență a conținutului de sulf din fonta brută de bazicitatea zgurii:

Cu cât este mai mare bazicitatea zgurii, cu atât este mai mare vâscozitatea acesteia și cu atât mai mare trebuie să fie temperatura în zona de topire pentru lichefierea acesteia, care se realizează prin creșterea temperaturii aerului de încălzire pentru topire.

Efectul de desulfurare crește odată cu scăderea conținutului de FeO în zgură. Conținutul de zgură de peste 15 % MgO crește semnificativ vâscozitatea acesteia, prin urmare, căptușeala de dolomită a cuptorului MgO — CaO este mai preferabilă decât cea de magnezită MgO. Căptușeala din dolomită reduce cantitatea de MgO din zgură.

Aprinderea și punerea în funcțiune a unității. La început, se pornesc dispozitivele de instrumentație și control, se verifică rarefierea pe grătar (49-98 Pa), se pornește sistemul de epurare a gazelor, se încarcă grătarul liber, se alimentează cu apă toate sistemele de răcire ale cuptorului, se aprinde grătarul liber cu ajutorul a două arzătoare de gaz instalate în fereastra de lucru și într-unul dintre tuyerele de pe partea receptorului metalic, uniformitatea aprinderii grătarului liber se asigură prin deplasarea arzătorului la tuyere. După aprinderea grătarului de ralanti, unul dintre arzătoare este deplasat la receptorul metalic pentru a încălzi volanul acestuia. De regulă, nu se efectuează suflarea unui grătar nefolositor. Încălzirea cu gaz a cazanului este pornită cu 2-3 ore înainte de începerea lucrului. După aprinderea grătarului inactiv pe grătar se stabilește o presiune egală cu 0 Pa, se stivuiește complet cuptorul cu încărcătură, se acoperă cu nisip și amestec de turnare separator de zgură cu sifon pentru muște metalice. Simultan cu aprinderea cuptorului se aprind arzătoarele de gaz de pe recuperator, se deschide poarta „pe lumânare” și se pornesc suflantele. Înainte de pornirea cuptorului, deschideți treptat supapa de pe conducta de aer cald și închideți supapa de pe „candelă”. În 20-30 s după pornirea suflantei, se închid ochii tuyerei. Presiunea suflului este adusă până la 6 GPa. Se menține o dată pe grătar presiunea egală cu 0 Pa.

Urmăriți începutul topirii încărcăturii prin ochii tuyerelor, primele picături de fontă ar trebui să apară în 15-20 de minute, apoi creșteți presiunea exploziei la valoarea optimă de 8,5-9,8 kPa. În 15-20 min de la apariția primelor picături de fontă se deschid supapele de alimentare cu apă a sistemului de granulare a zgurii, odată cu creșterea zgurii și a metalului în gât se deschide clapeta metalului și se lasă metalul și zgura în receptorul de metal. În viitor, clapeta este lăsată deschisă tot timpul. Este necesar să se monitorizeze temperatura gazelor din cuptor în sistemul de curățare a gazelor. Atunci când aceasta crește peste 150 ° C, creșteți alimentarea cu apă a duzelor buncărului-colector de praf. În 1-1,5 ore după pornirea cuptorului în complexele de cuptoare echipate cu calculatoare, ar trebui să fie transferat controlul de la distanță al modului termic al complexului la modul automat selectat cu corecția parametrilor de proces (debitul de aer și de cocs) cu ajutorul computerului de control. În timpul topirii, operatorul cuptorului trebuie să monitorizeze funcționarea unităților individuale ale complexului prin diagrama mnemonică și panoul luminos, să raporteze toate defecțiunile maistrului și să le elimine, dacă este posibil. Tot personalul trebuie să rămână la locul de muncă.

La sfârșitul topirii, personalul de exploatare efectuează următoarele operațiuni. Stivuitorul oprește încărcarea încărcăturii și îndepărtează platforma de lucru. Operatorul panoului de comandă reduce debitul de aer pe măsură ce încărcătura se topește, concentrându-se asupra temperaturii gazelor din cuptor pe grătar, după topirea întregii încărcături comută alimentarea cu aer »la lumânare» pentru a răci țevile recuperatorului, în 1-1,5 ore după scoaterea din funcțiune a cuptorului închide toate ecranele.

Vagranchik deschide tuyerele, fly-ul de jos și monitorizează eliberarea metalului și a zgurii din cuptor, receptorul de metal și pușculița, deschide fundul cuptorului, reziduurile de încărcătură și cocs cad în cutie, pornește alimentarea cu apă pentru a stinge reziduurile, la 30-40 de minute de la stingere dă instrucțiuni pentru oprirea suflantei și închiderea robinetelor de poartă, oprirea sistemelor de răcire și a alimentării cu energie electrică, a tuturor echipamentelor de instrumentare și control. Electricianul și instalatorul de serviciu închid toate tablourile de distribuție și toate pompele.

Procesul Duplex . Topirea prin procedeul duplex se realizează în două unități de topire succesive: încărcătura se topește în cuptoare, la o temperatură de 1300-1350 °C, fonta lichidă este transferată într-un alt cuptor, unde compoziția sa chimică este egalizată și, uneori, este supraîncălzită. Este posibilă și o a doua variantă a procesului duplex, când în al doilea cuptor fonta brută nu este numai supraîncălzită, ci și adusă la compoziția chimică necesară prin adăugarea de deșeuri de oțel, feroaliaje etc.

Ca a doua unitate de topire, atunci când se lucrează la prima variantă a cuptoarelor cu canal de inducție, a cuptoarelor cu inducție și cu arc cu creuzet, precum și a cuptoarelor de porțelan încălzite cu gaz se utilizează; atunci când se lucrează la a doua variantă — cuptoare cu inducție și cu arc cu creuzet.

Topirea fontei brute prin procedeul duplex oferă o serie de avantaje tehnologice și organizatorice, permițând obținerea fontei brute de o anumită compoziție cu supraîncălzire ridicată la costuri minime. Un cuptor cu cupolă la încălzirea încărcăturii și topirea metalelor are un factor de eficiență de aproximativ 60 %, iar la supraîncălzire — doar 5 %, în timp ce un cuptor cu canal de inducție la supraîncălzire are un factor de eficiență de 60 %, iar un cuptor cu creuzet de 55 %. Un cuptor cu arc are un randament de 80-85 % pentru topire și de numai 20 % pentru supraîncălzire.

Folosind o cupolă ca unitate de topire continuă pentru operațiunile de topire, avem un consum minim de energie în timpul topirii, iar supraîncălzirea fontei brute, care consumă doar 13 % din căldură, se realizează într-un cuptor cu inducție cu eficiență ridicată, obținându-se supraîncălzirea necesară cu un consum minim de energie.

Principalele avantaje ale topiturii fierului prin procedeul duplex sunt următoarele

- consum minim de energie;

- posibilitatea asigurării constanței compoziției chimice a fontei brute, a cărei stabilitate va fi cu atât mai mare, cu cât capacitatea celui de-al doilea topitor-mixer este mai mare;

- asigurarea stabilității condițiilor de lucru ale cuptorului la modul optim;

- crearea unui stoc tampon de metal lichid;

- reducerea influenței nocive a eredității materialelor de încărcare la expunerea îndelungată a metalului în malaxor la o anumită temperatură de supraîncălzire;

- posibilitatea de a obține fontă brută de diferite calități dintr-un singur metal de bază topit în cupole;

- la obținerea fontei cenușii de calitate superioară, a fontei cu rezistență ridicată sau a fontei ductile, costul de instalare a unui proces duplex este mai mic în comparație cu costul de instalare a cuptoarelor electrice simple de aceeași capacitate.

În concluzie, trebuie remarcat faptul că pentru topirea fontei cenușii de aceeași calitate se utilizează procesul duplex, atunci când cuptorul funcționează împreună cu un mixer cu canal de inducție de capacitate mare. Pentru a obține fontă cenușie de diferite grade dintr-o singură încărcătură de bază, topirea se realizează în cuptor. Fonta brută lichidă este turnată într-un cuptor cu inducție cu creuzet, în care sunt adăugați aditivii necesari pentru a produce fontă brută de o anumită calitate. Pentru topirea fontei brute ductile, cu rezistență ridicată, de calitate inferioară, se utilizează procedeul duplex, cupola și cuptorul cu arc, cupola și cuptorul cu creuzet sau cuptorul cu inducție cu canal. Pentru topirea fontei ductile și de înaltă rezistență sau a fontei aliate ca unitate primară de topire se aplică cupola cu arc, care permite reducerea semnificativă a conținutului de impurități nocive din fonta brută, cuplată cu creuzetul sau cupola cu inducție cu canal.

Luând în considerare toate avantajele de mai sus și tendințele actuale în ceea ce privește calitatea materialelor de încărcare, este de așteptat ca în viitor procesul duplex să ocupe locul principal în topirea fierului.