Dezvoltarea siderurgiei în viitorul apropiat este de a înlocui metoda de producere a oțelului în câmp deschis mai progresiv — oxigen-convertor și oțelărie electrică. Procesul Oxygen-converter se caracterizează printr-o productivitate mai mare, costuri specifice de capital și de conversie mai mici, mecanizarea complexă a producției.

Procesul de convertire a oxigenului, datorită indicatorilor săi tehnici și economici ridicați, ocupă un loc de frunte în producția modernă de oțel.

În prezent, mai mult de 65% din oțelul produs în lume este topit în convertizoare cu oxigen.

Procesul de conversie își are originea la mijlocul secolului al XIX-lea.

Sarcinile stabilite de cel de-al XXVII-lea Congres al PCUS pentru reechiparea tehnică a metalurgiei feroase și îmbunătățirea calității produselor vor fi îndeplinite, în special, ca urmare a extinderii și îmbunătățirii în continuare a producției de oțel pentru convertizoare cu oxigen. Se preconizează creșterea substanțială a volumului producției de oțel în convertizoarele de oxigen și construirea de noi ateliere de conversie. O sarcină importantă este, de asemenea, introducerea unor variante progresive de tehnologie și topire și utilizarea pe scară largă în atelierele BOF a metodelor de tratare în afara cuptorului, care permit îmbunătățirea semnificativă a calității metalului și extinderea gamei de oțeluri topite în atelierele BOF.

Procesul de conversie (Bessemer) a fost prima metodă de producție în masă a oțelului din istoria metalurgiei. Metodele de producție a oțelului existente la acea vreme (pudding și creuzet) nu puteau satisface suficient cererea de metal cauzată de creșterea dimensiunii construcției de căi ferate, a construcției de nave, a construcției de mașini, a dezvoltării echipamentelor militare etc. Cuptorul cu budincă avea o capacitate de 250-500 kg (rareori până la 1 t) și permitea producerea a până la 15 t de oțel pe zi în stare păstoasă (semisolidă), procesul cu creuzet producea oțel lichid în creuzete refractare cu o capacitate de până la 35 kg.

La 12 februarie 1856, H. Bessemer a solicitat un brevet. În cerere se preciza că, dacă aerul atmosferic sau oxigenul este introdus în metal în cantități suficiente, acesta provoacă o combustie intensă între particulele metalului lichid și menține temperatura acestuia din urmă sau o ridică într-o asemenea măsură încât metalul rămâne în stare lichidă în timpul tranziției de la fontă brută la oțel sau fontă ductilă, fără a fi nevoie de combustibil. Până în 1860, Bessemer a finalizat proiectarea unei unități de suflare a fontei, propunând un aparat care se rotește în jurul unei axe orizontale (pe care l-a denumit convertor).

Esența procesului propus și dezvoltat în perioada 1856-1860 de G. Bessemer era că fonta turnată într-o unitate de topire cu căptușeală acidă (convertor) era suflată de jos cu aer. Oxigenul din aer oxida impuritățile din fonta brută, în urma căruia aceasta era transformată în oțel. Căldura degajată în timpul reacțiilor de oxidare a asigurat încălzirea oțelului până la temperatura de ~ 1600 0 С. În 1878. S. Thomas a propus o metodă de fabricare a căptușelii principale (dolomită) a convertoarelor. Astfel a luat naștere procedeul Thomas de prelucrare a fontei brute cu conținut ridicat de fosfor (1,6-2,0% P) în convertoare cu căptușeală de bază.

Procesele Bessemer și Tomassov erau larg răspândite. Durata de topire Bessemer era de 20-30 minute, cu o capacitate a convertorului de până la 35 t, iar durata de topire Tomassov era de 20-40 minute, cu o capacitate a convertorului ≤ 70 t. Ambele procese aveau un dezavantaj semnificativ — oțelul topit conținea o cantitate mare (0,01-0,025%) de azot. Acest lucru se datora faptului că azotul provenit din suflul de aer era dizolvat în metal. Pentru a obține oțel cu un conținut mai scăzut de azot, în perioada 1950-1965 au fost dezvoltate și în mai multe țări au fost utilizate varietăți ale acestor procedee, care prevedeau suflarea de jos cu aer îmbogățit cu oxigen, amestec vapori-oxigen și un amestec de oxigen și dioxid de carbon CO2.

Metoda de suflare a fontei lichide cu oxigen de sus a fost propusă și testată pentru prima dată în URSS în 1933 de inginerul N.I. Modgov. Ulterior, în URSS și într-o serie de alte țări au fost efectuate cercetări privind dezvoltarea tehnologiei noului proces. În URSS, experimentele au fost efectuate în 1936 la Academia de Științe a RSS Ucrainene; în 1939 au fost continuate la uzina „Stankokonstruktsiya” (Mosca) și în 1942 la uzina metalurgică Kosogorsk; în 1945 — 1953 — la Institutul Central de Cercetare în Chimie, la uzinele „Dynamo”, de construcții de mașini Mytishchi, uzinele metalurgice Enakievo și Novo-Tul.

În 1954-1955, la uzina metalurgică Novo-Tulsk, în convertorul de 10 t, a fost finalizată tehnologia de fabricare a oțelului cu purjare cu oxigen de sus.

Prima instalație de mari dimensiuni din lume cu un convertor de 15 tone a fost pusă în funcțiune în 1949 la oțelăria Linz din Austria. Aceasta a atins performanțe tehnologice foarte ridicate, care au determinat soarta procesului de conversie a oxigenului. În 1952-1953, în orașele austriece Linz și Donavitz, au fost puse în funcțiune primele ateliere siderurgice industriale din lume echipate cu convertizoare cu oxigen suflat printr-un tuyere imersat de sus. Funcționarea cu succes a acestor ateliere a oferit confirmarea practică finală a faptului că utilizarea oxigenului pentru prelucrarea procesului de fabricare a oțelului exclude utilizarea de purtători de energie costisitori pentru încălzirea metalului.

În perioada 1955-1975, procesele Bessemer și Thomassov și variantele lor au fost înlocuite cu procesele dezvoltate până în acel moment cu oxigen pur suflat de sus și prin fund.

În URSS, în 1956, atelierul Bessemer a fost transferat la explozia superioară a oxigenului cu convertoare de 20t la uzina metalurgică Dnepropetrovsk, numită după Petrovsky, iar în 1957 atelierul de conversie a oxigenului cu convertoare Bessemer de 35t a fost pus în funcțiune la Krivorozhstal Iron and Steel Works. În perioada 1963-1969 au fost construite ateliere de conversie a oxigenului cu convertoare de 100-130t la uzinele metalurgice Nizhne-Tagil Iron and Steel Works (1963), Ilyich Plant (1964), Krivoy Rog (1965), Novolipetsk (1966), Chelyabinsk (1969), West Siberian (1968) și Enakievo (1968).

Din 1970. În URSS se construiesc ateliere de conversie a oxigenului cu convertoare de mare putere. În 1970. A fost construit un atelier cu convertoare de 250 t la Karaganda Iron and Steel Works, în 1974 — cu convertoare de 300 t la Novolipetsk Iron and Steel Works, în 1974 — cu convertoare de 300 t la West Siberian Iron and Steel Works, în 1977 — cu convertoare de 350 t la Azovstal Iron and Steel Works. — cu convertoare de 350 t la Azovstal Iron and Steel Works, în 1980. — cu 350 de convertizoare la Combinatul siderurgic Cherepovets și în 1983 cu 250 de convertizoare la Combinatul siderurgic F.E. Dzerzhinsky. Combinatul siderurgic F.E. Dzerzhinsky.

Pe parcursul existenței procedeului de conversie a oxigenului a fost dezvoltat un număr considerabil de variante ale acestuia. Începând din 1958, a fost utilizat procedeul pus la punct de metalurgiștii din Franța, Belgia și Luxemburg pentru prelucrarea fontei fosforate cu suflare de var pulverizat în fluxul de oxigen (procedeul LWA-AC sau OLP). Pentru o scurtă perioadă de timp a existat un procedeu rotativ dezvoltat în 1952 în Germania: topirea într-un cuptor cilindric rotativ cu injecție de oxigen prin două tuyere, dintre care una era scufundată în metal, iar prin cea de-a doua se furniza oxigen pentru postarderea oxidului de CO emis din baie. Un cuptor rotativ experimental a fost exploatat la Uzinele siderurgice din Nijne-Tagil. Procesul Kaldo dezvoltat în 1954 a fost utilizat timp de aproximativ două decenii într-o serie de țări. În Suedia, procedeul Kaldo — topirea într-un convertor rotativ înclinat la un unghi de 17-20 0 față de orizont, cu alimentare cu oxigen printr-un tuyere situat deasupra băii la un unghi de 18-26 0 față de suprafața acesteia. Din cauza complexității funcționării echipamentelor și a durabilității reduse a căptușelii convertorului și a altor parametri de topire, procedeele Kaldo și rotativ nu sunt utilizate în prezent.

Pentru o lungă perioadă de timp, în URSS și în străinătate, a fost dezvoltată metoda de suflare a oxigenului pur prin partea inferioară a convertorului, ceea ce a dus la crearea procesului utilizat în prezent cu suflare a oxigenului prin partea inferioară. Acest proces a fost realizat la scară industrială pentru prima dată în Germania în 1967.

Începând cu anii 1975-1978, procedeele de suflare combinată în convertizoarele de oxigen, și anume procedeele care prevăd suflarea oxigenului prin tuyere de sus în combinație cu suflarea prin partea inferioară prin diferite metode a anumitor gaze (neutru, oxigen etc.) au devenit larg răspândite. Numeroase varietăți ale acestor procedee au fost dezvoltate în multe țări din Europa de Vest, SUA, Japonia și în URSS. Tehnologia de suflare combinată, care permite combinarea avantajelor metodelor de suflare superioară și inferioară, asigură creșterea multor parametri de topire a convertorului și, prin urmare, este din ce în ce mai răspândită.

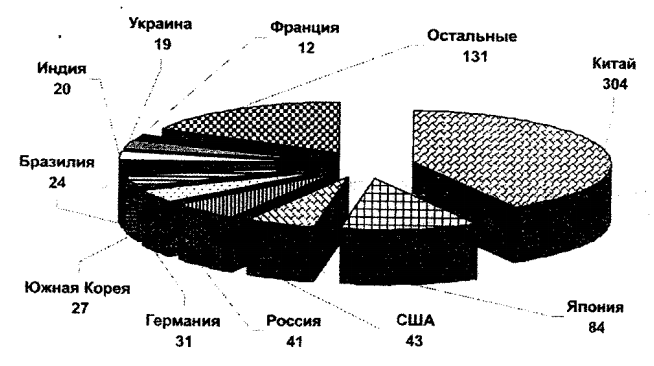

În prezent, în lume sunt în funcțiune peste 160 de ateliere BOF cu aproximativ 660 de convertizoare mari (inclusiv unitățile mici care funcționează în principal în China, numărul acestora ajungând la 740 (figura 1).

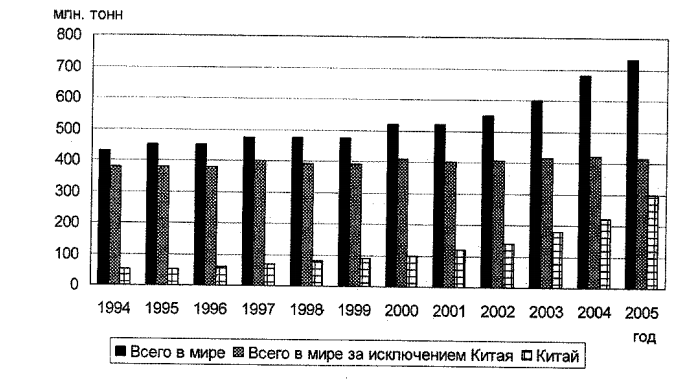

Convertizoarele produc 65,4% din volumul total de oțel la nivel mondial (aproximativ 736 milioane de tone în 2005), Figura 2.

Figura 2 — Dinamica producției de oțel BOF în lume

În lume există 19 uzine cu cele mai puternice convertizoare cu o capacitate de 290-300 de tone sau mai mult. Patru dintre acestea sunt situate în Rusia (uzinele metalurgice Cherepovets, Magnitogorsk, Novolipetsk și West Siberian), patru în Japonia (Kawasaki Steel la Mizushima Works; „Nippon Steel Corp at Yawata Works; Nippon Steel Corp at Kimitsu Works; NKK Corp at Keihin Works), două în Germania (Thyssen Krupp Stahl și Stahlwerke Bremen), câte una în Ucraina (Azovstal Iron and Steel Works; în 2007, este programată punerea în funcțiune a unui BOF de 300 de tone. Este programată punerea în funcțiune a unui convertor de 300 tone la Alchevsk Steel), Kazahstan (Ispat Karmet), SUA (Weirton Steel Corp), Coreea de Sud (Pohang Iron & Steel Corp), Polonia (Huta Katowice), Regatul Unit (Scunthorpe Works), Franța (Arcelor la Fos-sur-Mer), India (Bokaro, S. A.I.L.) și Țările de Jos (Hoogovens Ijmuiden BV). După cum arată practica, un atelier BOF format din trei convertizoare de 370-400 de tone poate asigura o producție anuală de 10 milioane de tone de oțel. Principalii producători de oțel în convertizoare cu oxigen sunt China, Japonia, SUA, Rusia, Coreea de Sud, Brazilia, India, Ucraina.

Procesul BOF se caracterizează prin concentrarea sa ridicată într-un număr mic de țări industrializate. Primii cinci producători de oțel BOF reprezintă mai mult de două treimi, iar primii zece producători mai mult de patru cincimi din producția mondială. Ponderea oțelului BOF în producția totală din aceste țări variază semnificativ: de la 45% în SUA și 49,9% în Ucraina la 87,1% în China și 70-75% în Brazilia, Coreea de Sud și Japonia. În Austria, Australia, Belgia, Luxemburg, ponderea oțelului de conversie este de peste 90%.

Producția de convertoare din Rusia include 8 ateliere BOF cu 22 de convertoare de oxigen (9 — 300-375 tone și 13 — 130-160 tone, cu o capacitate totală de 350 milioane tone).

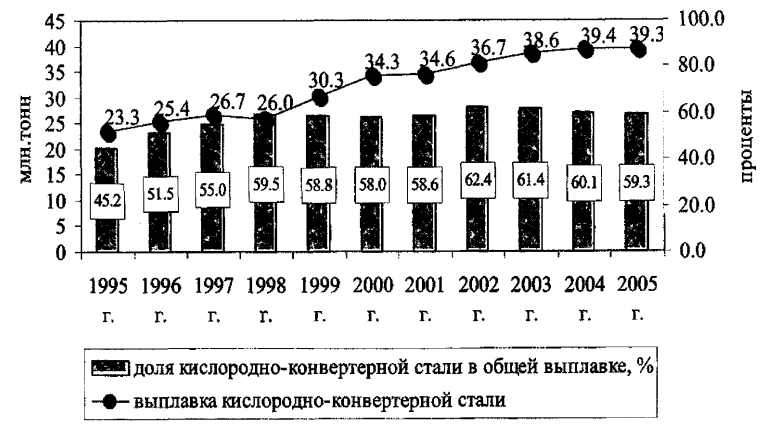

În prezent (conform datelor din 2005) 59,3% din totalul oțelului produs în Rusia este produs prin metoda BOF (OJSC MMK, OJSC Severstal, OJSC NLMK, OJSC ChMK, OJSC NTMK, OJSC ZSMK). Volumul total de oțel BOF produs la aceste întreprinderi în 2005 a fost de 39,3 milioane de tone. În același timp, în ultimii 10 ani, producția de oțel oxi-convertor a crescut de 1,7 ori (Figura 3).

Figura 3 — Dinamica topitoriei de oțel cu convertor de oxigen în Rusia

Atelierele BOF rusești moderne sunt complexe siderurgice mari cu convertoare combinate de suflare echipate cu purificatoare de gaze cu un sistem de eliminare a gazelor care nu ard. Fabricile au instalații de desulfurare a fierului și de tratare a oțelului în afara cuptorului, mașini de turnare continuă de înaltă performanță, precum și sisteme automate de control al proceselor.

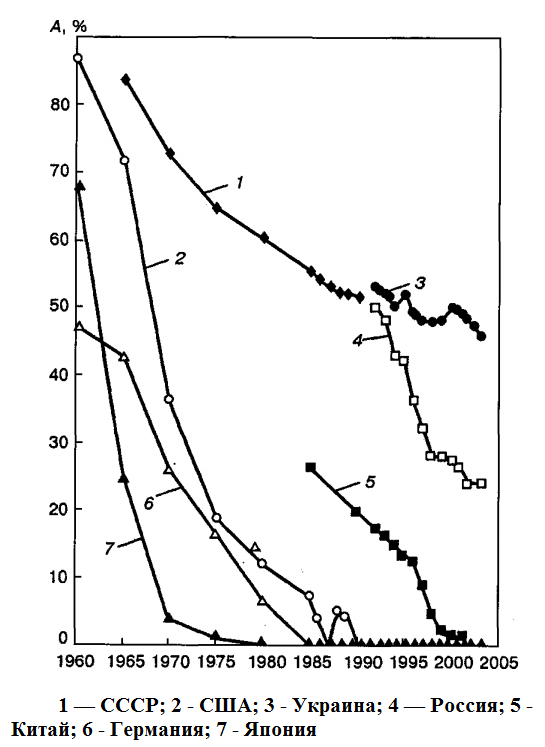

Creșterea producției de oțel BOF observată în ultimul deceniu a fost realizată în principal datorită Chinei. O oarecare creștere a producției de oțel BOF în Rusia și Ucraina poate fi observată în cazul restructurării atelierelor cu cuptoare în câmp deschis (ponderea producției în câmp deschis în Ucraina este de aproximativ 45%, iar în Rusia — de aproximativ 25% (figura 4).

Figura 4 — Evoluția ponderii producției de oțel în cuptoare cu foc deschis între 1960 și 2005

Cu toate acestea, în viitor, cea mai probabilă creștere a producției de oțel BOF va veni din China și India, unde consumul intern de produse siderurgice este în continuă creștere (în China, ponderea consumului intern de oțel este de aproximativ 90%, în țările industrializate volumul consumului intern de metale atinge 80%, în timp ce în Ucraina nu depășește 21%).

Trebuie remarcat faptul că, în timp ce în țările UE există o tendință de îmbunătățire a eficienței întregului sistem tehnologic de producție a oțelului BOF, împreună cu extinderea măsurilor de protecție a mediului, fără o creștere semnificativă a volumelor de producție, în China s-a înregistrat o creștere bruscă a producției de oțel BOF timp de mai mulți ani, datorită punerii în funcțiune a unor noi fabrici și uzine bazate pe cele mai recente realizări ale tehnologilor și inginerilor mecanici europeni și japonezi

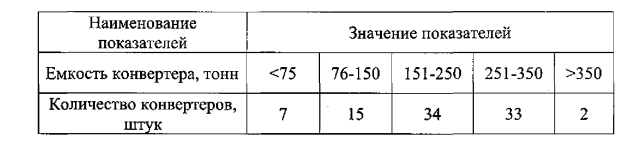

În 2005, 114,2 milioane de tone de oțel BOF au fost produse în țările UE-25, ceea ce reprezintă 61,0% din producția totală de oțel. În prezent, în țările UE funcționează 91 de convertizoare, dintre care majoritatea au o masă de topire de peste 100 de tone (tabelul 1).

Tabelul 1. — Numărul de convertizoare în țările UE-25

Atunci când se dezvoltă producția BOF în UE, se acordă prioritate soluțiilor tehnologice menite să reducă pierderile de energie, fier, materiale refractare și alte consumabile, minimizând în același timp impactul dăunător asupra mediului. De asemenea, se acordă atenție tehnologiilor de reciclare eficientă a deșeurilor metalice, de utilizare a apei industriale și de dezvoltare a sistemului de transport. O direcție importantă de dezvoltare inovatoare în metalurgia UE este crearea de noi tipuri de oțel cu cele mai înalte proprietăți tehnologice și operaționale posibile aplicabile produselor specifice. Este de așteptat ca, în viitorul apropiat, producția de oțeluri cu rezistență ridicată și de oțeluri de înaltă puritate în ceea ce privește impuritățile dăunătoare să fie intens dezvoltată.

În 2005, producția de oțel BOF în China a depășit 300 de milioane de tone. În prezent, această țară produce mai mult de 40 % din producția mondială totală de oțel BOF. O trăsătură caracteristică a dezvoltării BOF în China este creșterea rapidă a numărului de convertizoare cu capacitatea lor unitară relativ mică (tabelul 2). Între timp, în ultimele decenii au fost construite în China o serie de ateliere BOF cu unități de 200-300 de tone.

Tabelul 2. — Numărul de convertizoare și greutatea medie de topire în China

Principalele tendințe în dezvoltarea producției BOF în China sunt creșterea eficienței funcționării BOF prin utilizarea suflării combinate (reconstrucția atelierelor BOF existente), introducerea pe scară largă a sistemelor automate de control al producției, reducerea energiei specifice și a consumului de materiale refractare (prin tehnologia de pulverizare a zgurii pe pereții BOF), îmbunătățirea radicală a purității oțelului, extinderea măsurilor de protecție a mediului și reciclarea deșeurilor industriale.

La data de 01.01.2010, capacitatea de producție a oțelului a întreprinderilor metalurgice ale Asociației Metallurgprom este următoarea ~ 50 de milioane de tone pe an (cu excepția capacităților atelierelor de producție a oțelului ale întreprinderilor).

Ca parte a producției de oțel avem 21 de convertizoare de oxigen cu o capacitate totală de producție de 28,4 milioane de tone pe an.

În 2004, raportul dintre volumele de producție a oțelului BOF, în cuptoare deschise și în cuptoare electrice a fost, %: 51,3, 45,3 și 3,4, în timp ce în 2009 raportul este de 69,2, 26,3 și respectiv 4,5.

În cursul acestor ani (2004-2009), volumul de oțel turnat la CCM ca procent din producția totală de oțel a crescut de la 24,2% la 48,4%. Desigur, îmbunătățirea acestor indicatori este, de asemenea, influențată de criză, deoarece această redistribuire pozitivă în favoarea reducerii volumului de oțel turnat în câmp deschis și a creșterii volumului de oțel turnat la CCM depinde de reducerea volumului total al producției de oțel. Cu toate acestea, perspectiva reechipării tehnice a producției siderurgice, care se realizează în prezent în întreprinderi, arată că procesul de îmbunătățire a structurii pe tipuri de oțel și pe volume turnate la CCM, care a fost demarat, este ireversibil.

Figura 5 — Producția de oțel pe tipuri de oțel a) — 2009 b) 2008

Tabelul 3 prezintă date privind disponibilitatea unităților de topire în siderurgie (BOF), gradul de utilizare a capacităților de producție, disponibilitatea CCM-urilor, a cuptoarelor, a vacuatoarelor și perspectivele de punere în funcțiune a unor noi unități etc. Procesele ulterioare de reechipare tehnică și de modernizare a producției siderurgice sunt direct legate de ieșirea industriei din criză.

Tabelul 3 — Convertizoare de oxigen la întreprinderile metalurgice ale Metallurgprom la 01.01.2010.

Începând cu 2002, investițiile de capital pentru reechiparea tehnică a întreprinderilor metalurgice au crescut în fiecare an (figura 6).

Figura 6. Indicatori de utilizare a investițiilor de capital, inclusiv a celor pentru protecția mediului în întreprinderile care fac parte din Asociația METALLURGPROM