Etapa finală a producției de oțel în câmp deschis, BOF și EAF este eliberarea metalului în cuvă și turnarea acestuia în garnituri. Turnarea metalului nu este mai puțin importantă decât etapele anterioare ale producției de oțel. Ea necesită o desfășurare atentă și trebuie să asigure primirea unor lingouri de calitate superioară. Necesitatea unei organizări precise a turnării este agravată și de faptul că într-un timp relativ scurt (1-2 ore pentru o topire de 180-400 t) trebuie turnată o cantitate importantă de oțel în condițiile unei scăderi sensibile a temperaturii metalului sursă (cu 30-60 grade Celsius). Performanțele tehnice și economice ale oțelăriilor depind de corectitudinea și reușita turnării, care se evaluează nu prin cantitatea de metal eliberată din cuptor, ci prin randamentul lingourilor gata. Calitatea lingourilor și, în consecință, randamentul lingourilor bune depind de: rigurozitatea pregătirii cuptorului și a cazanelor, regimul de temperatură și viteza de turnare, forma și dimensiunea cazanelor și a extensiilor izolante profitabile și de o serie de alți factori.

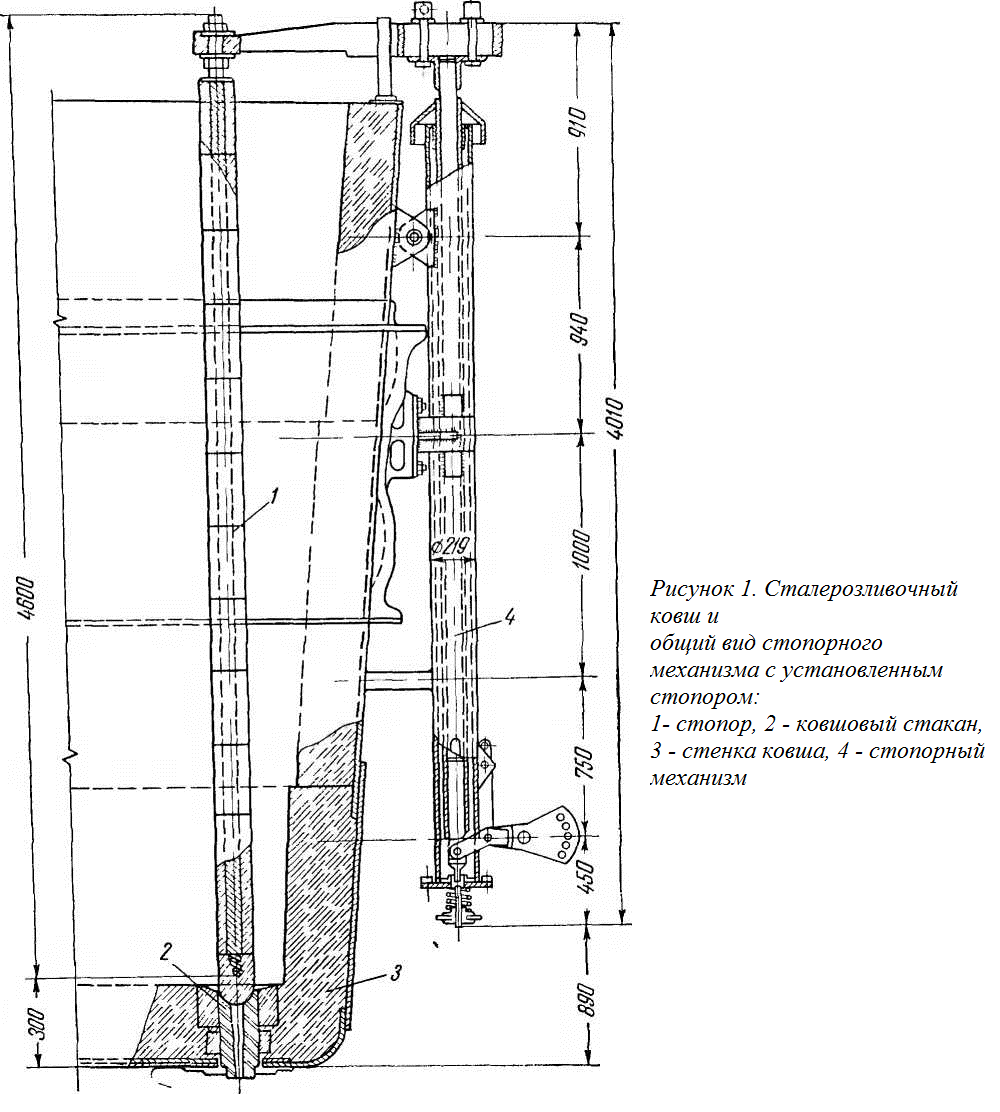

Cuva de oțel. După terminarea topirii, metalul este eliberat din unitatea de producție a oțelului în cazanul de turnare. Cuva de turnare a oțelului (fig. 1) are forma unui trunchi de con cu o lărgire la partea superioară. Înălțimea cazanului este aproximativ egală cu diametrul părții sale superioare. Acest raport între dimensiunile cazmalei reduce pierderile de căldură și asigură o presiune hidrostatică optimă mai scăzută a metalului. Învelișul sivolului de fier, sudat sau nituit, este înconjurat de un inel special cu trunchiuri. Trunnionii sunt utilizați pentru a ține cazanul de cârligele podului rulant în timpul eliberării, transportului și turnării metalului. Interiorul carcasei polonului este căptușit cu cărămizi de argilă refractară. Durabilitatea căptușelii este în medie de 20-10 topituri. Capacitatea cuvei de turnare este determinată de capacitatea cuptorului. Capacitatea maximă conform GOST este de 260 de tone.

În partea de jos a căptușelii sivolului este instalată o cupă, care este închisă de un dop cu dop. Dopul și cupa sunt fabricate din diferite materiale refractare, ceea ce ajută la închiderea mai strânsă a găurii. Cupele sunt fabricate din magnezită, grafit, șamotă, șamotă cu manșon de magnezită. Dopul este fabricat din șamotă cu conținut ridicat de alumină, grafit, andaluzit și magnezit.

În funcție de calitatea oțelului și de viteza de turnare necesară, se folosesc cupe cu diametrul deschiderii de la 30 la 40 mm. La turnarea oțelului de fierbere se folosesc cel mai adesea cupe cu o deschidere de 35-40 mm, pentru carbon calm și slab aliat 40-50 mm și pentru înalt aliat — 60-80 mm.

Ridicarea și coborârea dopului se realizează cu ajutorul mecanismului dopului (vezi Fig. 1). Atunci când cursorul este deplasat în sus sau în jos cu ajutorul pârghiei, opritorul este ridicat sau coborât, iar cupa din slană este deschisă sau închisă în consecință.

Controlul manual al opritorilor a fost înlocuit recent cu controlul de la distanță prin intermediul unui dispozitiv special. Într-un dispozitiv hidraulic, opritorul este ridicat de tija unui cilindru hidraulic montat pe capacul găleții.

Fluidul este furnizat cilindrului din rezervor prin furtunuri flexibile cu ajutorul unei pompe. Prin schimbarea direcției de curgere a fluidului cu ajutorul unui sistem de supape, se realizează deschiderea și ridicarea tijei dopului.

Mecanizarea controlului dopului contribuie la îmbunătățirea organizării turnării, permite standardizarea condițiilor de turnare și, în consecință, creșterea randamentului lingourilor gata. În plus, este facilitată munca turnătorului și este asigurată siguranța muncii sale.

Metalul este eliberat din cuptor într-o cuvă pregătită și încălzită (până la 400-700° C). După eliberare, metalul este menținut în cuvă, în funcție de temperatură și de cantitatea de metal, clasa oțelului, timp de 5-15 minute. În timpul menținerii, o parte din produsele de oxidare și gaze sunt eliminate din metal, iar compoziția acestuia este egalizată. În același timp, are loc o ușoară scădere a temperaturii metalului: pentru o căldare de 180-200 t, scăderea temperaturii metalului este de aproximativ un grad pe minut.