Depozitul de materiale de încărcare este destinat primirii, depozitării și pregătirii pentru utilizare în atelierul de turnătorie a materialelor metalice de încărcare, a combustibilului pentru topire, a fluxurilor și a materialelor refractare. În conformitate cu destinația depozitului, în acesta sunt amplasate diverse containere pentru depozitarea materialelor, precum și echipamentele tehnologice și de transport necesare.

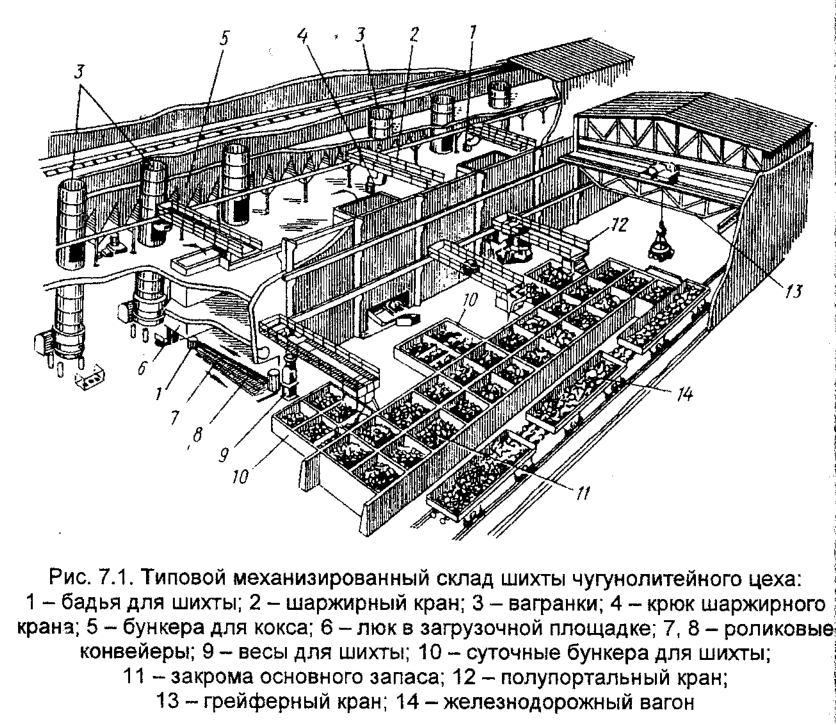

Fig. 7.1 este prezentat un depozit mecanizat tipic de încărcare a atelierului de turnătorie de fier. Un astfel de depozit este echipat într-o încăpere închisă într-o lățime de deschidere de 18-24 m. Pentru confortul transportului materialelor de încărcare, depozitul este direct adiacent departamentului de topire.

În interiorul depozitului, de-a lungul peretelui său exterior, este instalată o cale ferată de-a lungul căreia sunt livrate vagoane 14 cu materiale pentru descărcare. O macara magnetică cu grapă 13 este instalată în intervalul depozitului de încărcare pentru a reîncărca materialele în containerele stocului principal 11. În depozitele mari, cu un rulaj mare de marfă, se utilizează două macarale care funcționează independent: macarale magnetice și macarale cu grapă. Macaralele magnetice echipate cu un spălător magnetic sunt concepute pentru reîncărcarea materialelor magnetice, iar macaralele cu clește — pentru ridicarea și transportul materialelor în vrac (cocs, fluxuri).

Pentru a pregăti materialele, depozitul este echipat cu un chushkolomu pentru zdrobirea pieselor turnate din fontă brută, concasor pentru flux și instalat în afara depozitului de încărcare koprom, pe care defalcarea deșeurilor mari.

Materialele pre-preparate sunt introduse în buncărele zilnice (consumabile) pentru încărcătura de metal 10, cocs 5 și flux jumătate de macarale electrice portal 12. Din buncărurile zilnice, cantitatea specificată de materiale metalice, cocs și flux pentru un vârf este introdusă în cupa de încărcare 1.

Componentele încărcăturii sunt cântărite pe cântarul 9. Apoi găleata 1 este prinsă de cârligul 4 al macaralei 2 și, prin trapa 6 a platformei de încărcare, este condusă la puțul cuptorului 3 și descărcată. Cupa cu încărcătură poate fi, de asemenea, transportată la puțul cuptorului cu ajutorul unui elevator. Găleata este transportată la elevatorul cu sărăriță prin intermediul transportoarelor cu role înclinate 7 și 8.

Mecanizarea pregătirii încărcăturii

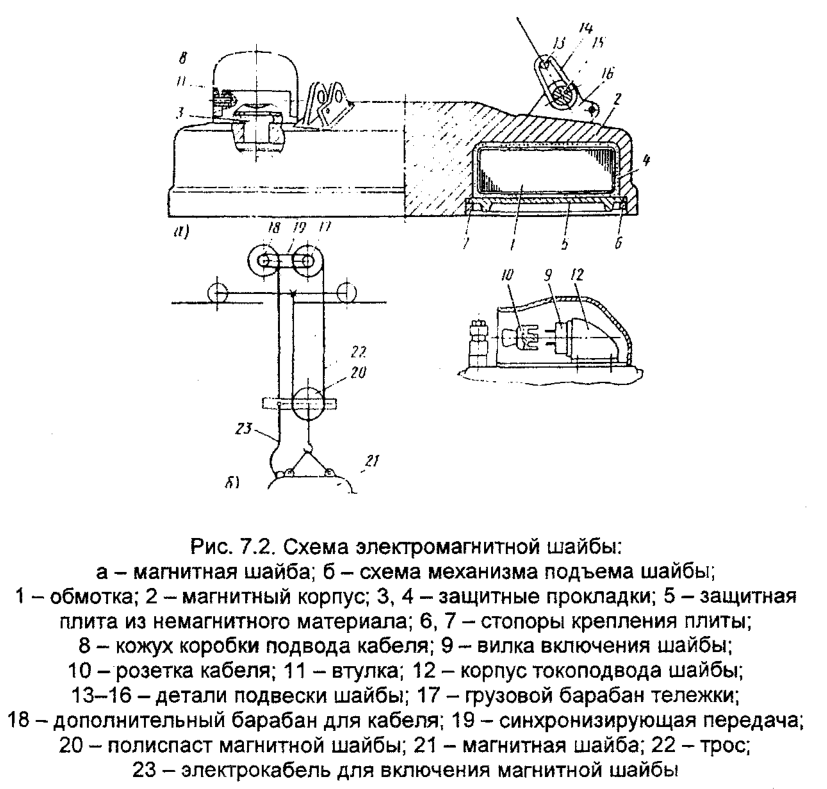

Spălătorul electromagnetic (fig. 7.2) este o carcasă metalică 2 realizată din material magnetic, în interiorul căreia este plasată înfășurarea 1. De jos, înfășurarea este protejată de o placă 5, din oțel nemagnetic, pentru a preveni scurtcircuitarea fluxului magnetic, care este dirijat prin materialul feromagnetic ridicat.

La spălător este conectat un cablu electric prin intermediul fișei 9 și al prizei 10, care, în timpul ridicării și coborârii spălătorului, se înfășoară și se desface de pe tamburul suplimentar 18 al căruciorului podului rulant în sincronizare cu cablul înfășurat pe tamburul 17.

Pe lângă operațiunile de transport, depozitele sunt utilizate pentru divizarea fontei brute și a deșeurilor grosiere, pentru zdrobirea fluxului și criblarea cocsului.

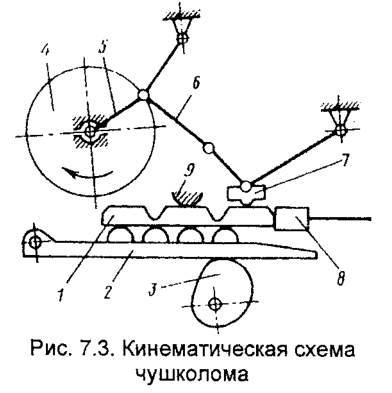

În cazul în care pentru topire sunt utilizate așchii de deșeuri proprii, acestea sunt, de asemenea, brichetate la depozitul de încărcare. Materialele metalice de încărcare, combustibilul și fluxurile care sosesc la turnătorii sunt supuse unui pretratament înainte de a fi introduse în departamentul de topire. Fierul stoc provenit din uzinele metalurgice în trei sau patru grămezi este rupt în bucăți separate prin rearanjare. La topirea în cuptoare mici și mijlocii, fonta este spartă în bucăți mai mici. Pentru mecanizarea acestui proces, se utilizează spargătoare de fontă, care sunt prese speciale de stoarcere. Schema cinematică a chushkolomului este prezentată în Fig. 7.3.

Funcționarea chushkolomului are loc după cum urmează. Stocul de fier 1 se pune pe o masă de ridicare 2 cu un transportor cu role, masa este reglată la înălțimea necesară a stocului prin rotirea excentricului 3. Volanul 4, acționat de o unitate electrică, prin arborele cotit 5 și biela 6 acționează mecanismul de spargere 7 a fontei. Masa a fost fixată de un opritor 8, care se îndepărtează automat după rupere pentru a permite trecerea liberă, și de o clemă 9.

Pentru mărunțirea resturilor mari de fier, sunt echipate ateliere de copiere, unde elementele sistemelor de turnare sunt, de asemenea, curățate de reziduurile amestecului de turnare înainte de retopire și sunt zdrobite bucăți mari de calcar. Capătul este un turn piramidal de până la 10 metri înălțime, cu un bloc în vârful turnului pentru ridicarea barei capului. În funcție de dimensiunea deșeurilor, se utilizează baulks cu o greutate de 500-3000 kg.

Grinda este prinsă de clești speciali și este ridicată în sus pe un cablu de un troliu electric. Printr-o smucitură a cablului, cleștii se deschid și oaia cade în jos, rupând deșeurile. Pentru zdrobirea fină a fluxului, se utilizează un concasor cu fălci. Concasoarele cu fălci zdrobesc piesele la o dimensiune de 12-40 mm. Pentru o mărunțire mai fină, se utilizează concasoare cu fălci, concasoare cu ciocane și mori cu bile. Proiectarea concasoarelor și a morilor cu bile este similară cu cea a echipamentelor utilizate pentru concasarea materialelor de turnare.

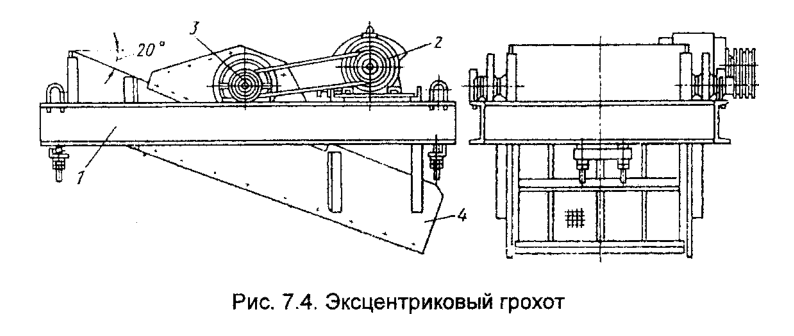

Cocsul este sortat pe cribluri excentrice și inerțiale. Fig. 7.4 prezintă un ecran excentric. Sita excentrică 4 este instalată pe cadrul 1. Un arbore excentric 3, acționat de un motor electric 2, trece prin bretelele fixate pe sită. Atunci când sita vibrează, bucăți mari de cocs trec de-a lungul întregii lungimi a pânzei de sită, iar la capătul acesteia cad în cutie sau pe transportor. Bucățile mai mici cad prin pânza de cerneală și sunt apoi transferate la deșeuri.

Brichetarea așchiilor metalice se realizează pe prese hidraulice cu presiune asupra materialului mai mare de 40 GPa, ceea ce permite obținerea de brichete cu diametrul de 75-100 mm și înălțimea de 75-100 mm cu densitatea de 5600-5900 kg/m 3 .

Echipament pentru cântărirea brichetelor

Încărcarea materialelor de încărcare în găleată trebuie efectuată cu cântărire precisă. Încărcătura poate fi cântărită direct pe cărucior sau încărcătura cântărită în prealabil poate fi încărcată în găleată transportată pe un cărucior fără un dispozitiv de cântărire. Călătorind de-a lungul buncărurilor, jgheabul este umplut cu toate elementele de încărcare în succesiune și apoi livrat la cuptor cu ajutorul unei macarale de amestecare sau al unui palan cu sărăriță.

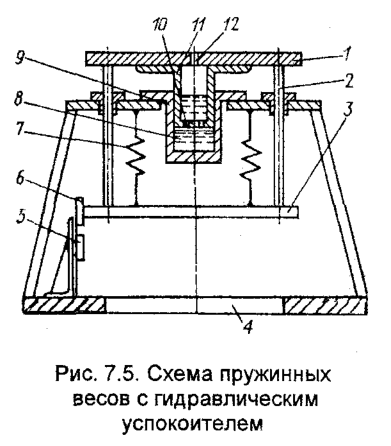

Fig. 7.5 prezintă schema cântarelor cu arc cu dispozitiv hidraulic de calmare, utilizate la cântărirea încărcăturii. Pe astfel de cântare, la cântărirea materialului în bucăți, șocurile nu sunt transmise arcurilor 7, ci sunt absorbite de uleiul 8 (situat în cilindrul 9), care curge prin orificiile 10 în pistonul superior 11. Cilindrul 1 al cântarului este coborât pe măsură ce este încărcat, întinzând arcurile, iar lama 6 a electrocontactului, legată de masă prin știfturile 2 și cadrul 3, este închisă de un alt contact reglabil 5. În momentul închiderii contactului, se dă o comandă de oprire a turnării materialului în găleata aflată pe masa cântarului. Balanța este montată pe un pat sudat 4.

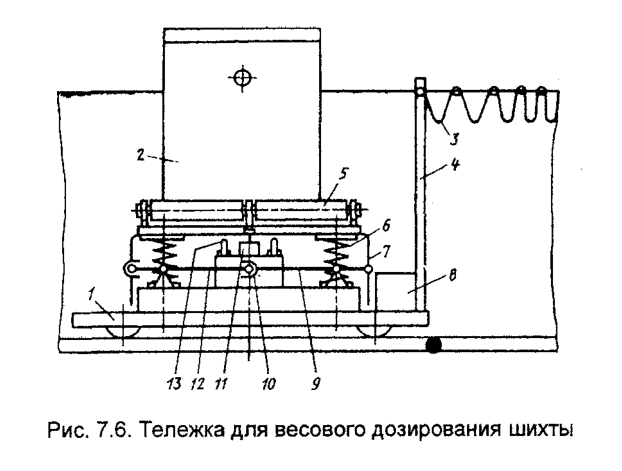

Căruciorul pentru dozarea încărcăturii de cântărire (fig. 7.6) este dispus după cum urmează. Mecanismul de ridicare a încărcăturii cântarului este instalat pe platforma 1 a căruciorului autopropulsat cu un acționare electrică 8. Platforma 7 a mecanismului este susținută de două semicadre 9 și 12 cu balamale 10 îmbinate între ele, ale căror balamale de susținere sunt montate pe platforma 1. Între platformele 7 și 1 există elemente elastice 6, în calitate de care sunt utilizate arcuri de compresie cilindrice cu șurub. Numărul de arcuri și parametrii acestora se aleg în funcție de capacitatea de încărcare necesară a cântarului și de puterea de rezolvare a sistemului de cântărire. Pentru a limita mișcarea platformei 7 și pentru a proteja arcurile de rupere în caz de supraîncărcare, sunt instalate opriri mecanice 13. Pe platformă se află un transportor cu role 5, pe care este rulată cupa 2. Pentru conectarea acționării 8 și a convertorului 11 la panoul de comandă există un cablu flexibil 3 fixat pe suportul 4.

Pentru dozarea precisă a calcarului și a feroaliajelor direct sub fundul buncărului de curgere, sunt instalate dozatoare cu cântar pe bandă și pe buncăr.

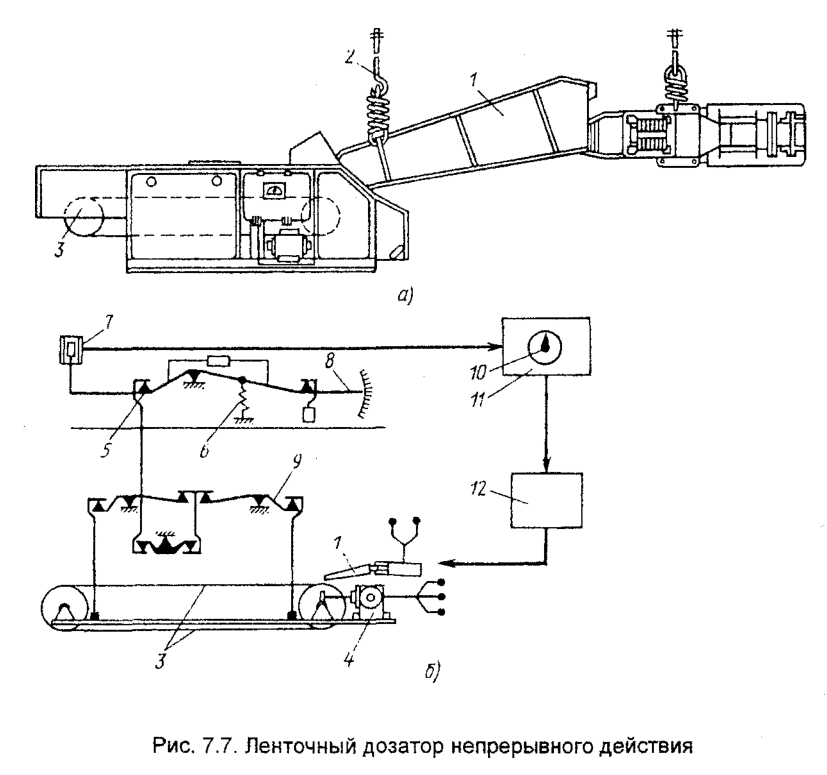

Alimentatorul continuu cu bandă (fig. 7.7) este format din alimentatorul electrovibrator 1, suspendat pe amortizoare 2 la buncăr, și banda transportoare de cântărire 3, montată pe platforma de cântărire, pe care se află un dispozitiv 11, care arată performanțele alimentatorului. Unitatea de dozare este comandată de la distanță prin intermediul unui dispozitiv cu transformator diferențial și al unui regulator de potențial cu un actuator. Capacitatea necesară a pipetei este stabilită pe scara dispozitivului electronic și poate fi reglată în timpul funcționării pipetei.

Unitatea de dozare funcționează după cum urmează. Materialul din buncăr este alimentat continuu către banda transportoare 3 de către alimentatorul electrovibrator 1. Banda transportoare este acționată de un motor electric prin intermediul unei cutii de viteze fără sfârșit 4.

Forțele generate de masa de material acționează asupra platformei transportoare și sunt transmise sistemului de echilibrare 8 prin intermediul sistemului de pârghii 9. Echilibrarea este asigurată de greutățile de tară și de arcul 6, concepute pentru a absorbi modificările de sarcină în timpul funcționării unității de dozare. Aceste variații determină deformarea arcului transmis prin sistemul de pârghii 5, iar pistonul 7 rupe starea de echilibru a punții de inducție a dispozitivului și determină devierea săgeții 10 de la poziția inițială cu o valoare proporțională cu variația sarcinii de pe bandă. Atunci când săgeata este deviată, se pornește mecanismul executiv al regulatorului de potențial 12, care modifică tensiunea continuă pe bobinele acționării vibratoare, de care depind amplitudinea și vibrațiile tăvii și productivitatea alimentatorului. Reglarea are loc până când alimentatorul atinge capacitatea specificată.

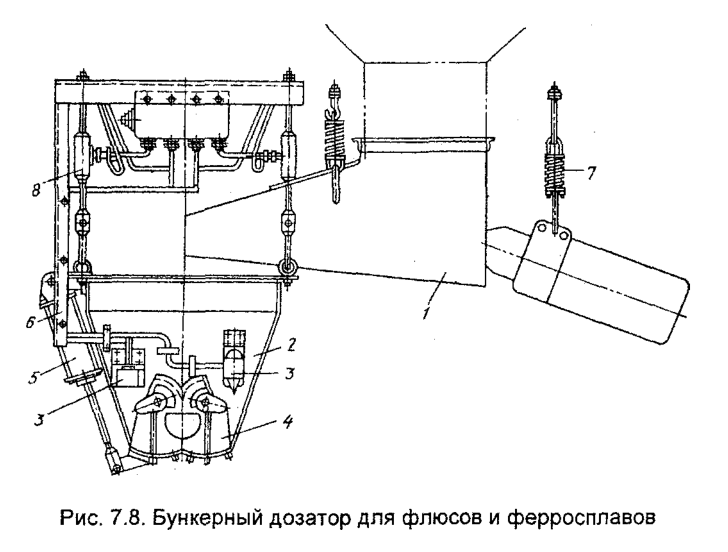

Alimentatorul cu buncăr (fig. 7.8) este format din următoarele unități principale: buncărul de dozare 2, elementele de măsurare a forței 8 incluse în circuitul de măsurare al dispozitivului indicator, alimentatorul vibrant 1 și cadrul 6 cu legături.

Alimentatorul vibrator de tip electromagnetic este utilizat pentru alimentarea uniformă a materialului de la buncărul de curgere la buncărul de dozare. Alimentatorul vibrator este suspendat de structura metalică pe amortizoare reglabile 7. Tăvălugul de dozare este închis de jos prin poarta cu fălci 4, care este acționată de un cilindru pneumatic 5. Tăvălugul este suspendat de structura de susținere 6 pe elemente de măsurare a forței 8. Deschiderea porților cu fălci este reglată de comutatoarele de limită 3.

Funcționarea cântarului este următoarea. După închiderea porții cu fălci, se pornește alimentatorul vibrator și materialul intră în buncărul dozatorului. Pe măsură ce materialul ajunge, traductorii din elementele de măsurare a forței se lungesc și rezistența lor electrică se modifică. Ca urmare, echilibrul punții dispozitivului de măsurare este perturbat. Atunci când încărcătura introdusă în buncăr atinge masa specificată, dispozitivul de contact al aparatului este activat și alimentatoarele vibrante sunt oprite. Apoi se dă comanda de descărcare, alimentatoarele sunt oprite și ciclul de cântărire se repetă.